1 Introducción

Una de las desventajas más citadas de los materiales compuestos laminados es su escasa resistencia a cargas de impacto localizado y a deslaminación. La relación entre daño generado, deslaminación y estado de solicitación asociado es un dato relevante en el diseño de elementos fabricados con estos materiales. Es la mecánica de fractura la herramienta utilizada para predecir su comportamiento, para lo cual se han desarrollado y se siguen desarrollando métodos y normas que permiten la ejecución de ensayos bajo los diferentes modos de fractura con el objetivo de poder cuantificar a nivel experimental su comportamiento a la vez que obtener datos útiles para optimizar el diseño de piezas en condiciones de servicio real.

Este trabajo se centra en el modo III, también conocido como modo de desgarramiento; ocurre cuando el esfuerzo cortante mueve los labios de la grieta en una dirección paralela al frente de la grieta y a la vez perpendicular al crecimiento de la grieta.

Numerosos trabajos han sido publicados sobre este modo de fractura usando diferentes dispositivos de carga, incluso varios metodos del modo III fueron ampliamente discutidos por Ge et al. [1].

En este trabajo se ha empleado un dispositivo diseñado por López-Menéndez et al. [2] para la realización con alto grado de fiabilidad de ensayos estáticos en modo III de este tipo de materiales.

2 Análisis-Procedimiento experimental

Dispositivo de ensayo

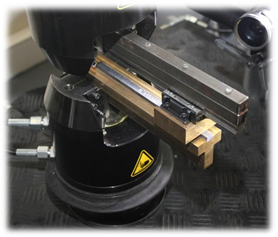

El dispositivo de ensayo utilizado se ha adaptado para el caso de este estudio donde las fuerzas son dinámicas y no estáticas.

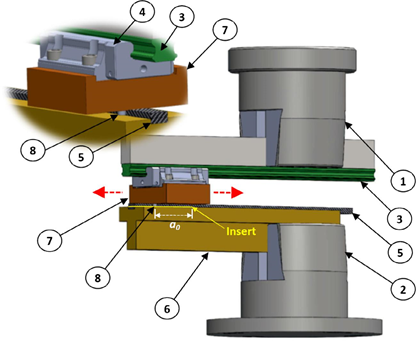

El dispositivo (figura 1) consiste en una pieza prismática mecanizada en forma de T (6) que tiene una ranura a lo largo de toda su cara superior con las dimensiones exactas de la anchura y la mitad del espesor de la muestra objeto de ensayo (5).

Este dispositivo puede unirse a la máquina de ensayo en diferentes posiciones por medio de la mordaza (2), que a su vez está fijada al bastidor de la máquina de ensayo.

La carga se aplica a la probeta a través de un bloque de carga (7) fijado a un cojinete lineal (4) que se mueve a lo largo de un carril de guía. El raíl de guía está fijado a la mordaza (1), que a su vez está acoplada al actuador de la máquina de ensayo. El bloque de carga incluye dos pequeños cilindros de 2 mm de diámetro (8) situados uno a cada lado de la muestra que son responsables de transmitir la carga. Estos cilindros actúan tangencialmente sobre la probeta, asegurando una carga puntual en su mitad superior (labio superior). Está claro que sólo uno de los cilindros aplica la carga, el otro lo haría si el par se aplicara en la otra dirección.

Materiales utilizados

Se utilizaron dos tipos de materiales compuestos. Uno de los materiales está hecho de Hexply 8552 prepreg de resina epoxi como matriz y HexTow AS4 de alta resistencia y tolerancia al daño unidireccional como refuerzo de fibra de carbono, comercializado bajo el nombre Hexply AS4/8552 RC34 AW196. El otro material con denominación MTM45-1/IM7, emplea una matriz epoxídica MTM45-1 y fibra de carbono tipo IM7.

Se utilizaron probetas tipo DCB (double cantilever beam) para la caracterización dinámica de la deslaminación bajo fractura de modo III. El laminado utilizado en las probetas era simétrico, con un número par de capas unidireccionales. El estratificado está compuesto de 32 capas con una orientación de 0º con respecto al refuerzo de fibra de carbono, en el que se colocó un inserto antiadherente de 10 μm de espesor (película Tygavac RF-242 de PTFE) en su plano medio durante el proceso de fabricación, obteniendo de esta manera la configuración: 16 capas a 0º / inserto / 16 capas a 0º. Las dimensiones de las probetas utilizadas en los ensayos realizados fueron:

- Longitud (L): 160-200 mm

- Ancho (b): 10 mm

- Espesor (h): 6 mm

La máquina de ensayos empleada fue una máquina servohidráulica Walter + Bai, con una célula de carga axial de 100 kN y una célula de par torsor de 500 Nm, controlada por software. Los ensayos se realizaron bajo control angular (control de desplazamiento) con el actuador torsional, y siempre partiendo de cero y realizando todo el giro hacia el mismo lado.

La relación entre Gmin/Gmax, o lo que es lo mismo R (cociente de asimetría), a lo largo de todos los ensayos se ha mantenido en 0.1.

3 Resultados y discusión

3.1 Resultados experimentales

Los ensayos se realizaron sobre probetas con las mismas longitudes iniciales de grieta, a0: 30 mm, para ambos materiales AS4 / 8552 y MTMA45-1/IM7.

La resistencia a la fractura interlaminar bajo carga de modo III se calculó empleando la teoría de Timoshenko para vigas cortas (considerando alabeo de la sección), desarrollada previamente [3].

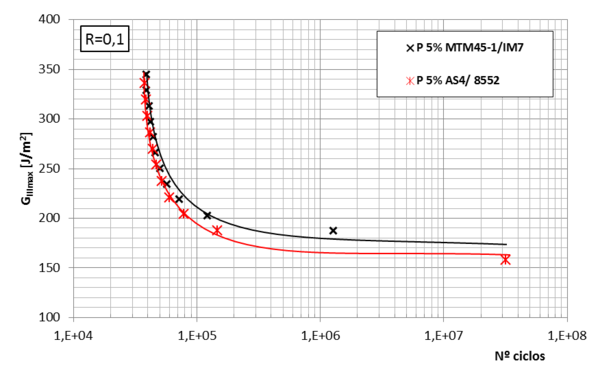

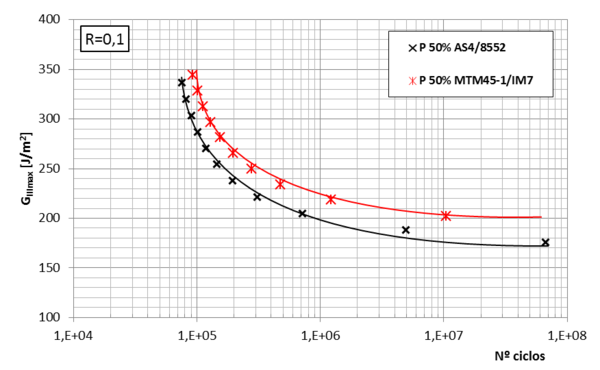

En las Figuras 3 y 4 se pueden observar las curvas de resultados con un 5 % y 50% de probabilidad de rotura para los materiales AS/8552 y MTM45-1/IM7.

Del análisis de ambas figuras se puede concluir que las curvas del 50% están situadas más a la derecha que las del 5%, esto es, dan valores más conservadores, lo cual es lógico. Además en ambos casos el comportamiento a fatiga del material MTM45-1/IM7 es mejor que el del AS4/8552, puesto que para el mismo valor de la tasa de relajación de energía máxima el número de ciclos que resiste es superior y además su límite de fatiga está situado ligeramente por encima.

3.2 Análisis fractográfico

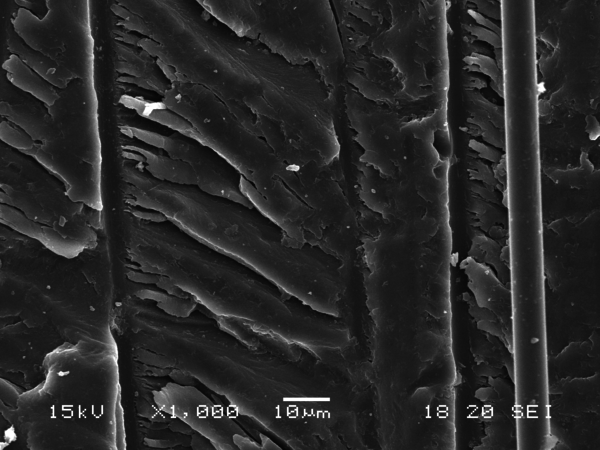

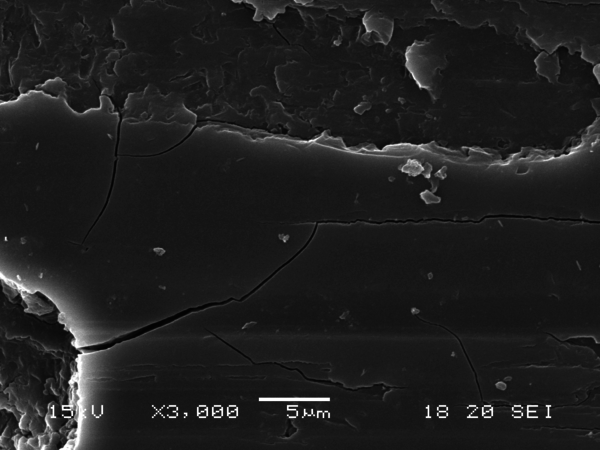

Además se ha realizado un análisis fractográfico de las superficies generadas en el proceso de fractura del material AS4/8552 sobre una probeta ensayada previamente bajo fatiga en modo III, utilizando un microscopio electrónico de barrido (SEM) JEOL-6610LV.

El estudio fractográfico se ha realizado tanto en la zona contigua al inserto como en zonas más internas con objeto de tratar de identificar los mecanismos de daño presentes en las diferentes zonas de fractura. La zona contigua al inserto siempre está situada a 30 mm del punto de aplicación de la carga. Se ha podido constatar, tal como se aprecia en la figura 5, la existencia de características en la matriz propias de la rotura en modo III que ya habían sido detectadas en la rotura estática como las escamas diente de sierra [4]. Además, en las zonas cercanas al inserto se ha podido observar (ver figura 6) la presencia de una especie de cama de resina generada como consecuencia de los movimientos cíclicos. Esta cama con el paso del tiempo se va agrietando y se desprende de la probeta.

4 Conclusiones

En primer lugar se ha comprobado la validez del dispositivo desarrollado para el estudio de fractura estática en modo III estático para los ensayos dinámicos. De la misma manera, la probeta tipo DCB usada para los ensayos estáticos se ha mostrado válida para los ensayos dinámicos, de igual manera que lo era para los dinámicos.

Se puede concluir del estudio experimental que los dispositivos de ensayo y la metodología desarrollada en este documento para caracterizar materiales compuestos sometidos al proceso de deslaminación bajo carga dinámica de fractura de modo III son adecuados y garantizan el inicio del proceso bajo modo III puro.

La combinación de dos actuadores en el equipo de prueba, uno lineal y el otro angular, proporciona un alto grado de fiabilidad en los resultados al impedir el deformación longitudinal de la probeta, al mismo tiempo que simplifica el método de ensayo en comparación con otras metodologías actuales.

El análisis estadístico de los resultados ha permitido realizar una comparación de los resultados obtenidos con los dos materiales ensayados, mostrándose claramente la mayor fiabilidad del configurado con fibra IM7 que el que posee fibra tipo AS4.

Mediante el análisis fractográfico se ha podido determinar particularidades en la matriz propias de la rotura en modo III, como las escamas diente de sierra y en las zonas cercanas al inserto se ha de destacar la generación de camas de resina que, con posterioridad, se agrietan y terminan desprendiendo del material compuesto.

Referencias

[1] Ge Y, Gong X, Hurez A, de Luycker E. Test methods for measuring pure mode III delamination toughness of composite. Polymer Testing 2016;55:261–8.

[2] López-Menéndez, A., Viña, J., Argüelles, A., Rubiera, S., Mollón, V., A new method for testing composite Materials under mode III fracture, Journal of Composite Materials 50 (28) (2016) 3973-3980.

[3] López-Menéndez, A., Viña, J., Argüelles, A., Viña, I., Rubiera, S., Analysis of mode III interlaminar fracture toughness of laminated composites using a novel testing device, Engineering Fracture Mechanics 173 (2017) 55-63.

[4] López-Menéndez, A., Viña, J., Argüelles, A., Lozano, M., Validation of the longitudinal half fixed beam method for characterizing mode III delamination of composite laminates. Composite Structures 147 (2016) 74-81.

Document information

Published on 14/10/18

Accepted on 14/10/18

Submitted on 14/10/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 4 - Comportamiento en servicio de los materiales compuestos (2), 2018

DOI: 10.23967/r.matcomp.2018.10.017

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?