1 Introducción

La industria del transporte ha progresado notablemente los últimos años teniendo como una de sus bases la ciencia e ingeniería de materiales. En este ámbito se buscan tanto materiales mejorados como nuevos métodos de fabricación que alcancen el nivel de innovación que el sector requiere.

Uno de ellos es la mejora de la conductividad térmica, que se hace necesaria debido a la incorporación en el automóvil de tecnología LED, la cual puede provocar fallos si el calor debido a su funcionamiento no se disipa bien. Por otro lado, también es requerido un aumento en las propiedades mecánicas, algo transversal en todos los sectores que cuentan con materiales estructurales. [1]

Las aleaciones de aluminio se han convertido en piezas imprescindibles en el sector del transporte, ya que cumplen con holgura los requisitos mencionados en el párrafo anterior. El aluminio es un material ligero, con buenas propiedades mecánicas específicas y destacable conductividad térmica y eléctrica. No obstante, una mejora en estas propiedades puede suponer una simplificación en el diseño de las piezas fabricadas para automoción. De esta forma, una mejora en la conductividad térmica equivaldría a la eliminación de las aletas de disipación de calor que tienen ciertas piezas del coche como los faros o los discos de embrague. Además, una mejora de las propiedades mecánicas podría aportar una reducción del peso, lo que supondría un menor consumo de combustible. [2]

Se ha encontrado que una forma de alcanzar estos objetivos es añadiendo a la matriz de aluminio refuerzo de fibra de carbono, debido a las elevadas propiedades mecánicas y a la alta conductividad térmica de la misma. Además de estos dos elementos, cabe mencionar un tercero denominado intercara [3], que marca el límite entre matriz y refuerzo. Dicha intercara se ve influida por el mal mojado de la fibra de carbono por parte del aluminio [4]. Este factor puede dar como resultado una intercara débil que disminuya propiedades como la resistencia o la tenacidad de fractura. Por otro lado, puede aparecer en la intercara el intermetálico Al3C4, fruto de la reacción entre matriz y refuerzo [3]. Esta interfase es frágil, lo que puede provocar fallos mecánicos en la zona de la intercara. Finalmente, es preciso observar que el factor de la intercara se ve influido por el proceso de fabricación.

Hay diversos procesos de fabricación de materiales compuestos de matriz metálica, algunos de ellos muy asentados en la industria. Dichos métodos pueden caracterizarse según el estado de la matriz metálica en el momento de fabricación (sólido o semisólido), el tipo de refuerzo (continuo, discontinuo, preforma, etc) o según las fuerzas que actúen en el proceso (provocadas por el uso de pistones o de fuerzas de rotación, por ejemplo) [5]. De este modo, dependiendo del tipo de proceso que se use se podrá obtener un material compuesto con una estructura concreta y, por lo tanto, con unas propiedades concretas. Entre las técnicas más utilizadas están:

- Queeze casting o forja líquida: Se infiltra aluminio líquido en una preforma con ayuda de un pistón. [6]

- Compocasting: Se mezclan el refuerzo en la matriz de aluminio en estado semisólido y se cuela en estado líquido en un molde. [5]

- Infiltración centrífuga: Se unen matriz líquida y refuerzo usando un molde rotatorio que, mediante la fuerza centrífuga, favorece la unión entre ambos componentes. [7]

En este trabajo, se ha utilizado la técnica de inyección a alta presión de metales para la fabricación de materiales compuestos de matriz de aluminio reforzada con fibra de carbono y se ha estudiado la influencia de las variables del proceso de inyección, así como la forma y la cantidad de refuerzo de fibra de carbono en su microestructura, propiedades mecánicas y conductividad térmica.

2 Procedimiento experimental

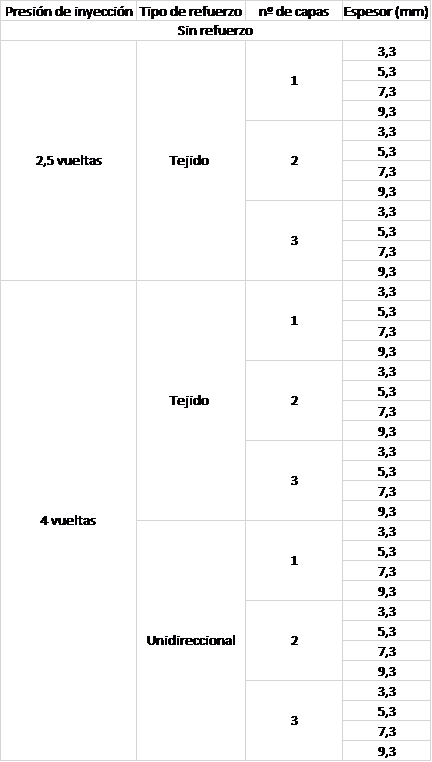

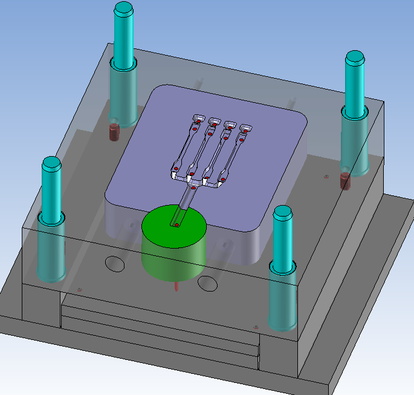

Se han fabricado probetas de tracción, utilizando un molde cuya cavidad representaba el esquema de figura 1. Estas probetas se muestran en la tabla 1. Se ha utilizado una aleación comercial de aluminio 46500, rica en silicio y con buenas propiedades mecánicas y térmicas. La fibra de carbono utilizada es una AS4 de Hexcel en forma de tejido y unidireccional, de alto módulo. El proceso de fabricación se realizó en la empresa FUYMA, Fundiciones Y Matricería S.L. especializada en inyecciones a alta presión.

El proceso de inyección consiste en elevar la temperatura de un material hasta sobrepasar su punto de fusión, a 690ºC en el caso de la aleación utilizada, de tal forma que pueda inyectarse utilizando presión en estado líquido en la cavidad de un molde. Con el objetivo de evaluar las propiedades de los materiales compuestos se fabricaron probetas a dos presiones diferentes (2,5 vueltas y 4 vueltas) con fibra y tejido en diferentes cantidades (1, 2 y 3 capas). Con cada inyección se fabrican cuatro probetas según el diseño de la Figura 1, que tienen diferente espesor (3,3 mm, 5,3 mm, 7,3 mm y 9,3 mm)..

Para la caracterización microestructural se cortaron probetas, se embutieron en caliente y se desbastaron con papeles abrasivos de 120, 600, 1200 y 2500 granos/cm2. Posteriormente, fueron pulidas con pasta de diamante de 3 µm. Finalmente fueron atacadas mediante reactivo Kellers (2mL HF, 3mL HCl, 5 HNO3 y 190 mL H2O) con el fin de revelar la microestructura del aluminio.

Se realizaron ensayos de tracción para determinar el módulo de Young, el límite elástico y la resistencia. Dichos ensayos fueron realizados bajo la norma ISO 6892-1 en una Máquina de ensayos universal ZWICK/ROEL TYPE 8594.60 equipada con un extensómetro de contacto TYPE BT2-EXMACRO.H12. La sección de fractura fue observada a través de una lupa.

Para la medida de conductividad térmica de cada tipo de material se ha calentado una cabeza de la probeta con agua a 100ºC y se ha calculado el tiempo que tarda el otro extremo en alcanzar cierta temperatura mediante la ayuda de un termopar colocado en un taladro realizado en uno de los extremos. Los ensayos se hicieron con y sin aislamiento de poliestireno expandido para evitar pérdidas. La constante de conductividad térmica, k, fue calculada mediante la ley de Fourier.

|

|

(1) |

3 Caracterización y ensayos

3.1 Caracterización microestructural

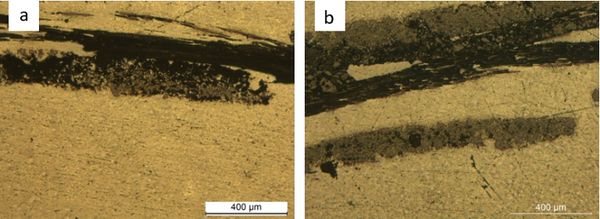

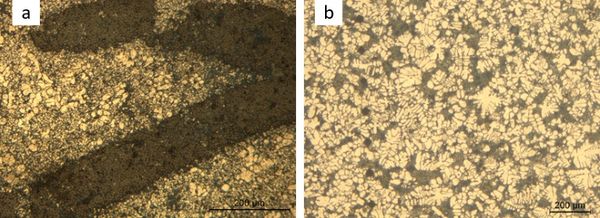

Se caracterizó una serie de probetas del aluminio reforzado con fibra de carbono variando diferentes parámetros: el espesor del material, la presión de inyección del aluminio, el tipo de preforma (tejido o fibra unidireccional) y el número de capas del propio refuerzo. En la figura 2 se muestra un corte trasversal de probetas de espesor de 5,3 mm reforzada con una capa de tejido (Fig.3a) y con tres capas de tejido (Fig. 3b), donde se observa que un mayor número de capas de refuerzo provoca un mayor número de defectos como porosidad (en algunos casos visible a simple vista) o falta contacto entre matriz y fibra, lo que resulta en un refuerzo aglomerado.

En las probetas de espesor de 3,3 mm, Figura 3, se observa que los defectos de procesado disminuyen, observándose para una y tres capas de refuerzo menor cantidad de poros y mejor dispersión del refuerzo.

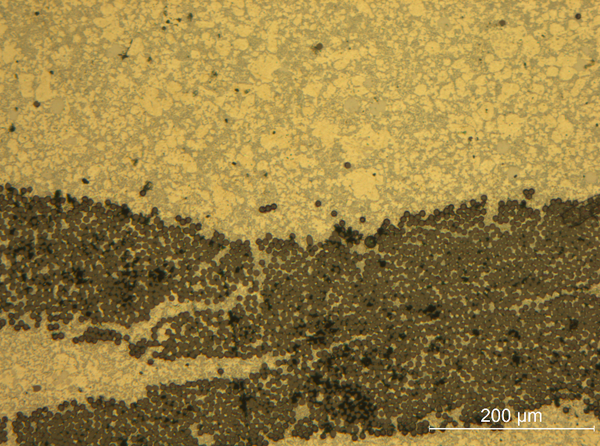

En el caso de las probetas reforzadas con fibra unidireccionales Figura 4, se observa un poco porosidad y un buen mojado de la fibra de carbono por el aluminio.

Para analizar el efecto de la fibra en la microestructura del aluminio se ha realizado un ataque Kellers. En la Figura 5 se muestran micrografías del corte transversal de una probeta de 5,3 mm de espesor reforzada con mechas unidireccionales, Figura 5a, y sin reforzar, Figura 5b, ambas fabricadas a 4 vueltas de presión.

Se observa una estructura dendrítica de fase α con láminas del compuesto eutéctico típica de las aleaciones Al-9Si. Las fibras ayudan a que se elimine el calor y se enfríe más rápidamente, actuando como puntos de nucleación, donde el aluminio solidifica preferencialmente y a altas velocidades con respecto al resto del material. Esto logra que el tamaño de grano en estas zonas sea menor. Este efecto es mayor cuanto mayor es la presión de inyección.

3.2 Caracterización mecánica

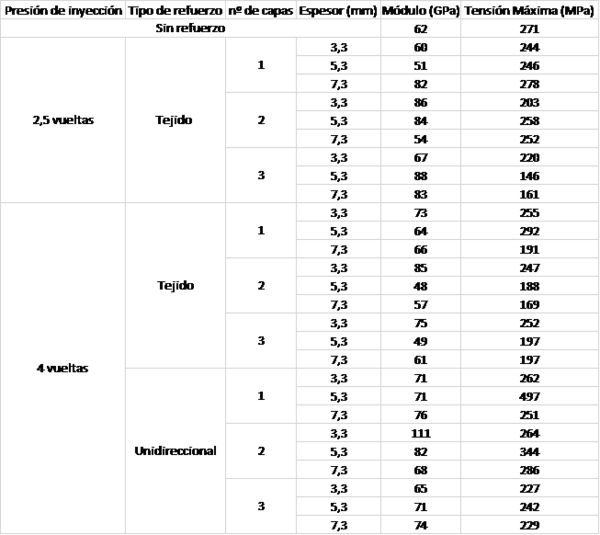

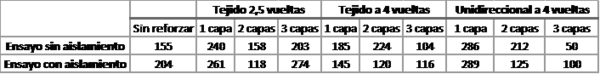

En la tabla 2 se muestran los resultados del módulo de Young y la resistencia máxima obtenida en los ensayos de tracción para la aleación de aluminio y los materiales compuestos reforzados con tejido y mechas unidireccionales a 2,5 y 4 vueltas de presión respectivamente.

Los resultados obtenidos en los ensayos de tracción son coherentes con las observaciones microestructurales dependiendo de la morfología y distribución del refuerzo, así como de la porosidad. Los mejores resultados se obtienen cuando el refuerzo está homogéneamente distribuido, sin aglomeración y sin porosidad, como es el caso de las probetas de 3,3 mm de espesor fabricadas a 4 vueltas de presión y reforzadas con una capa de mechas unidireccionales o de tejido. De manera general se puede decir que los mejores resultados se obtienen en los materiales fabricados a altas presiones, menores espesores, con fibras unidireccionales y pocas capas de refuerzo

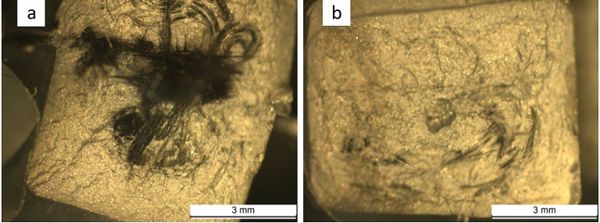

En la Figura 6 se muestra una imagen de la sección de fractura de una probeta de 7,3 mm de espesor reforzada con 3 capas de tejido de fibra de carbono y fabricada a 4 vueltas de presión donde se observa que no ha habido transferencia de carga, rompiendo la matriz por un sitio diferente a cada lado del refuerzo.

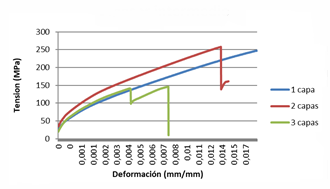

En la Figura 7 se muestra a modo de ejemplo las curvas tensión deformación para las probetas de 5,3 mm de espesor reforzadas con distinto número de capas de tejido y fabricadas con 4 vueltas de presión. Se puede observar que en el caso de la probeta de espesor de 5,3 mm y reforzada con 3 capas de tejido aparecen dos picos lo que indica la doble rotura de la matriz al no haber transferencia de carga y al no funcionar el material como uno solo, debido al mal mojado de la fibra por parte del aluminio. Para probetas con las mismas condiciones, pero con 1 y 2 capas de refuerzo, se observa que la fractura ocurre en el mismo plano habiendo transferencia de carga, ya que ha habido un mejor mojado de la fibra por parte del aluminio. En casos como el de la probeta de 7,3 mm de espesor reforzada con 3 capas de mechas unidireccionales y fabricada a 4 vueltas de presión, Figura 8a, se aprecia cierto deslizamiento de la fibra dentro de la matriz por fallo de la intercara, mientras que, para una capa de refuerzo, Figura 8b, no hay este deslizamiento debido la mejor mojado.

Se aprecia que en el caso de la probeta de espesor de 5,3 mm y reforzada con 3 capas de tejido aparece la doble rotura de la matriz al no haber transferencia de carga y al no funcionar el material como uno solo, debido al mal mojado de la fibra por parte del aluminio. Para probetas con las mismas condiciones, pero con 1 y 2 capas de refuerzo, se observa que la fractura ocurre en el mismo plano habiendo transferencia de carga, ya que ha habido un mejor mojado de la fibra por parte del aluminio. En casos como el de la probeta de 7,3 mm de espesor reforzada con 3 capas de mechas unidireccionales y fabricada a 4 vueltas de presión, Figura 8b, se aprecia cierto deslizamiento de la fibra dentro de la matriz por fallo de la intercara, mientras que para sólo una capa de refuerzo, Figura 8a, no hay este deslizamiento debido la mejor mojado.

3.3 Caracterización térmica

Los resultados obtenidos en los ensayos de conductividad térmica se muestran la Tabla 3. Se puede observar que los resultados obtenidos para los ensayos con aislamiento respecto a los ensayos realizados sin aislamiento son más coherentes con los resultados microestructurales y mecánicos obtenidos, ya que en los primeros se prima el mecanismo de conducción térmica frente a otros.

De esta forma, un mayor número de capas de refuerzo provoca una peor conducción térmica debido a que no hay un contacto óptimo entre matriz y refuerzo y a la cantidad de poros que hay en la microestructura, los cuales disminuyen la conductividad térmica.

Por otro lado, las probetas con mechas unidireccionales obtienen mejores resultados debido a que la dirección de disipación de calor está mejor definida que las que tiene un refuerzo en forma de tejido que, además, tienen más defectos microestructurales.

Finalmente, las probetas fabricadas con altas presiones de inyección tienen una conductividad térmica menor debido a su microestructura de granos finos que no transmite bien el calor.

Tabla 3. Conductividades térmicas de las probetas, K (J/mks)</div

4 Conclusiones

A mejor mojado de la fibra por parte del aluminio más probabilidad hay de que refuerzo y matriz rompan en el mismo plano o en secciones próximas.

Las probetas cuyo refuerzo ha presentado un mal mojado, como es el caso de aquellas probetas cuyo número de capas es mayor, no han tenido transferencia de carga, por lo que la matriz ha roto en diferentes puntos a un lado y otro del refuerzo.

Las probetas con refuerzo unidireccional son las que tienen una fractura más definida y han roto todas independientemente del número de capas de fibra de carbono con las que la matriz ha sido reforzada.

En las fracturas de los materiales cuyo refuerzo ha presentado un mal mojado pero que, a pesar de ello, han roto aluminio y fibra en el mismo plano, puede observarse cierto deslizamiento de la fibra.

Cuanto mayor es el número de capas de refuerzo, peor es la conductividad térmica.

Las probetas reforzadas con refuerzo unidireccional conducen mejor.

Las altas presiones de inyección provocan tamaños de grano pequeños, lo que aporta baja conductividad térmica.

Agradecimientos

Agencia Estatal de Investigación, Spain (Ministerio de Ciencia, Innovación y Universidades project RTI2018-096391-B-C31). Comunidad de Madrid, Spain dentro del programa de actividades I+D entre grupos de investigación de la Comunidad de Madrid (Project S2018/NMT-4411 ADITIMAT-CM). FUYMA, Fundiciones y Matricería, financiado por CDTI.

Referencias

[1] Arias-Paz Guitian, M. (2010). Manual de automóviles. CIE DOSSAT 2000, Madrid.

[2] Pero-Sanz Elorz, J.A. (2006). Ciencia e ingeniería de materiales. Estructura, transformaciones, propiedades y selección. CIE DOSSAT 2000, Madrid.

[3] S. Otarawannaa, C.M. Gourlay, H.I. Laukli, A.K. Dahle. Formation of the surface layer in hypoeutectic Al-alloy high-pressure die castings. Materials Chemistry and Physics 130, (2011), 251– 258.

[4] K. Landry, S. Kalogeropoulou, N. Eustathopoulos. "Wettability of carbon by aluminum and aluminum alloys". Materials Science and Engineering A-Structural. Materials Properties Microstructure and Processing, 254 (1998), 99-111.

[5] N. Chawla and K.K. Chawla. "Processing" en Metal Matrix Composites. Springer. (2006), 65-112.

[6] Vijayaram T, Sulaiman S, Hamouda A, Ahmad M. Fabrication of fiber reinforced metal matrix composites by squeeze casting technology. J Mater Proc Technol 178 (2006), 34–8

[7] J. Wannasin and M.C. Flemings. "Fabrication of metal matrix composites by a highpressure centrifugal infiltration process". Journal of Materials Processing Technology, 169 [2] (2005), 143-149.Document information

Published on 21/06/22

Accepted on 16/06/22

Submitted on 16/06/22

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 3 - Procesos de Fabricación – Materiales Funcionales., 2022

DOI: 10.23967/r.matcomp.2022.06.020

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?