1 Introducción

Los materiales compuestos son estratégicos para muchos sectores (aeronáutica, automoción, deporte…) en los que la ligereza es crítica [1]. A la elevada rigidez y resistencia específica, se le suma su gran capacidad para absorber energía de impacto [2]. Para obtener una buena protección ante impactos, a las buenas propiedades inherentes a los materiales compuestos hay que sumarles diseños disruptivos que permitan disipar la mayor cantidad de energía posible con deceleraciones controladas [3]. Los metamateriales con propiedades mecánicas mejoradas, más concretamente los auxéticos celulares, son unos candidatos prometedores [4-6]. Su coeficiente de Poisson negativo permite combinar la ligereza inherente a su estructura celular con la capacidad para disipar energía asociada a la densificación durante la compresión [7]. El desarrollo de nuevas herramientas de diseño, como la optimización topológica [8], y las tecnologías de fabricación aditiva para polímeros [9] han impulsado el desarrollo de las estructuras auxéticas celulares [10-14]. En la mayoría de casos se han fabricado estructuras en forma de viga o de bloques con geometrías quirales [10-11] o re-entrantes [12-13], es decir estructuras 2D que se extruyen para obtener la pieza. De la comparación directa de ambas geometrías auxéticas, la re-entrante es más eficiente que la quiral [14]. En lo que a los materiales se refiere, mayoritariamente se utilizan materiales flexibles con baja rigidez (0,2 – 2 GPa). El análisis crítico del estado del arte revela que todavía no se ha combinado la estructura auxética con piezas tubulares. Esto es un campo interesante a explorar, ya que han demostrado ser eficientes a la hora de disipar grandes cantidades de energía y generar bajas deceleraciones [15]. Las tecnologías de fabricación convencionales para estructuras tubulares (pultrusión [16], enrollamiento filamentario [17], RTM [18]…) presentan limitaciones geométricas que no permiten combinar las buenas propiedades intrínsecas de los materiales compuestos con geometrías de gran complejidad para obtener mejores prestaciones de disipación de energía.

El objetivo del presente trabajo consiste en comparar el comportamiento a compresión axial de estructuras tubulares cuyas paredes han sido diseñadas con tres estrategias diferentes; por una parte está la pared sólida, en segundo lugar se ha estudiado una pared compuesta por anillos con geometría de hexágono y como tercera opción los anilos tienen una sección de geometría auxética reentrante. Cabe mencionar que estas dos últimas geometrías solo se pueden fabricar mediante fabricación aditiva. Por otra parte, y a fin de comprender el efecto del tipo de material, todas las estructuras han sido fabricadas en poliamida y en poliamida reforzada con nano-fibras de carbono.

2 Metodología

2.1 Materiales

Los materiales empleados para la fabricación de los tubos son una poliamida 6 (Nylon) estándar y poliamida reforzada con micro-fibras de carbono (Onyx). Ambos materiales son comerciales y suministrados por Markforged® y sus propiedades se muestran en la Tabla 1.

| Material | ρ

(g/cm3) |

Módulo

Elástico (GPa) |

Límite

Elástico (MPa) |

Tensión

Rotura (MPa) |

Deformación

Rotura (%) |

| Nylon | 1,1 | 0,94 | 31 | 54 | 268 |

| Onyx | 1,18 | 1,4 | 36 | 30 | 58 |

2.2 Diseño y fabricación de probetas

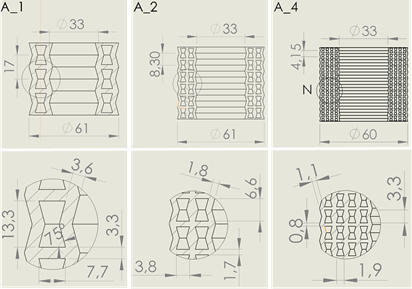

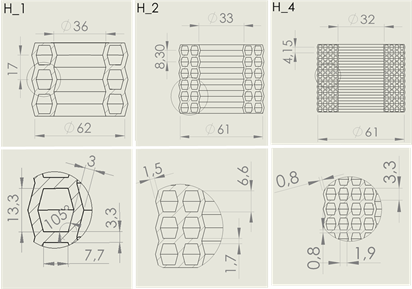

Las dimensiones generales de las probetas tubulares son 60 mm diámetro exterior y 50 mm de altura. Las probetas están compuestas por una piel exterior corrugada y relleno reticular formado a partir de la repetición de una celda unitaria. Las estructuras de relleno seleccionadas son: auxética reentrante [4] y hexagonal [13]. Para el análisis de comportamiento a compresión axial, además del material, se ha variado el tamaño de la celda unitaria interior. En la Figura 1 se detallan la geometría de la estructura interior de los tubos, siendo el espesor y la densidad (ρ) de la probeta variables resultantes (ver Tabla 2) de aplicar un criterio de igualdad de masa. La identificación de las probetas se corresponde con; primera letra se refiere a la geometría celular (S de Sólida, A de Auxética y H de Hexagonal), la segunda se refiere al material (N de Nylon y O de Onyx) y la última al número de celdas unitarias (1, 2 ó 4), correspondientes a 13,3, 6,66 ó 3,3 mm, de altura. Por ejemplo, AN2 se corresponde con una microestructura auxética, material Nylon y tamaño celda unitaria de 6,66 mm.

(a) (b) (c) |

(d) (e) (f) |

(g) |

Tabla 2. Densidad (g/cm3) resultante de los tubos impresos

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

| Para el proceso de impresión de las probetas tubulares se ha empleado una MarkTwo de Markforged©. Los parámetros de impresos están predefinidos (ver Tabla 3) por el programa Eiger, y el tiempo para la fabricación de los diferentes tubos se presentan en la Tabla 4.

Tabla 3. Parámetros de extrusión y configuración de la impresión

|

2.3 Ensayos de compresión

Se han llevado a cabo ensayos de compresión cuasi-estática empleando una máquina de ensayo universal Hoyton/HM-D equipada con una célula de carga de 100 kN. El desplazamiento vertical del cabezal se ha registrado mediante un encoder integrado en el husillo de bolas. Se ha fijado una velocidad del desplazamiento de 10 mm/min a lo largo de una longitud de colapso (l). Los ensayos se han llevado a cabo a temperatura ambiente y 35% humedad relativa. A partir de las curvas fuerza-desplazamiento se han calculado; fuerza media, Pm (kN); energía específica absorbida SEA (kJ/kg); energía absorbida W (J/mm3); y eficiencia E (-), de acuerdo a las siguientes ecuaciones:

|

|

(1) |

|

|

(2) |

|

|

(3) |

|

|

(4) |

donde, lmax (m) es la longitud máxima de colapso, mt masa (kg) y H (m) de la probeta la altura. El nivel máximo de deformación por compresión (εc) alcanzado durante los ensayos es del 60%, dado que se ha definido una lmax y H de 30 mm y 50 mm, respectivamente.

3 Resultados y discusión

3.1 Ensayos de compresión axial

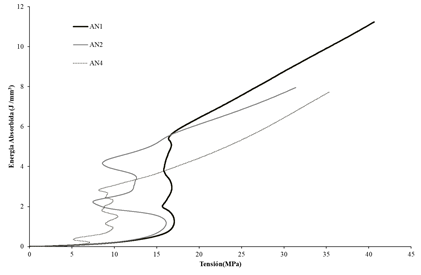

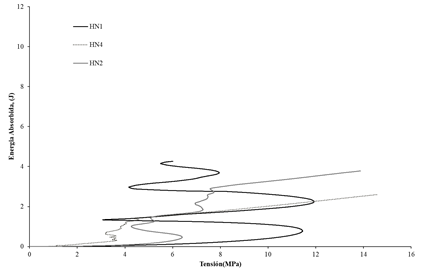

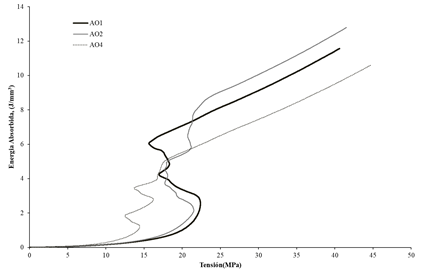

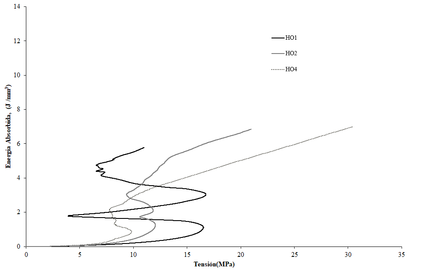

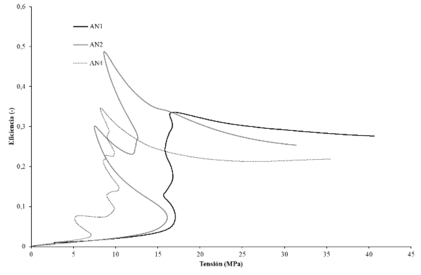

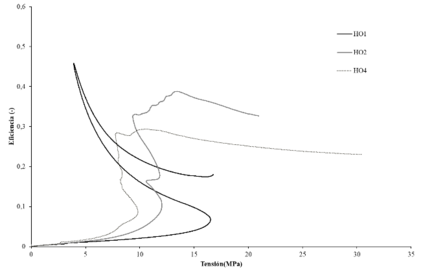

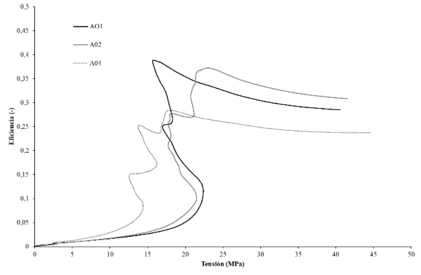

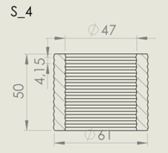

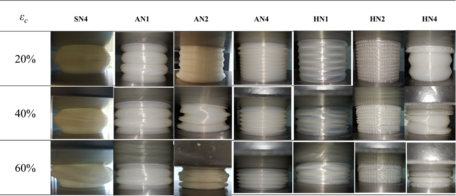

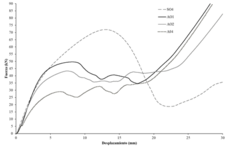

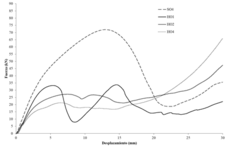

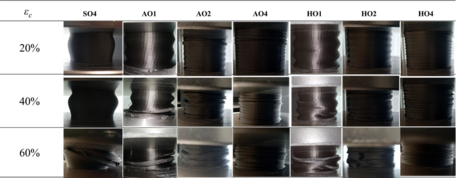

El comportamiento de las siete geometrías de tubos corrugados y los dos materiales de impresión se presentan en la Figura 2. El proceso de colapso axial de un perfil tubular está compuesto por una primera fase lineal hasta alcanzar el pico máximo de carga, seguido de una zona de meseta donde el nivel de deformación sigue aumenta a carga constante y finalmente la carga aumenta rápidamente hasta alcanzar la densificación del material. El primer resultado significativo es que no se ha observado cambio alguno en el mecanismo de colapso debido a la variación del material. El comportamiento general de las probetas corresponde con un colapso estable y progresivo, salvo las probetas totalmente sólidas (SN4 y SO4) que presentan un colapso inestable por embarrilamiento. El colapso de los tubos impresos se inicia por la formación de rótulas generadas en las corrugaciones que a su vez son puntos singulares en tensión. La generación de rótulas plásticas se produce en aquellas probetas impresas en Nylon debido a la plastificación del material y grietas circunferenciales para las probetas impresas en Onyx debido a la rotura del material. El proceso de colapso en general comienza en uno de los dos extremos de la probeta y progresa hacia el centro. De las curvas de colapso, se observa que existe una relación directa entre la carga de inicio de colapso con el tamaño de celda, material y tipo de celda. Por un lado, las cargas de inicio de colapso son mayores cuanto mayor es el tamaño de la celda. Del mismo modo que los niveles de cargas obtenidas para los tubos estructuras auxéticas son superiores frente a las hexagonales y así como la misma geometría de probetas impresas en Onyx frente Nylon.

Los niveles de carga media, carga máxima y energía absorbida se presentan en la Tabla 5. De acuerdo a los resultados de carga media y energía absorbida, las prestaciones mecánicas de los impresos en Onyx son superiores a los alcanzados en Nylon. Por un lado, se observa que los valores de carga media para los tubos auxéticos AN2 (25,7 kN) y AN4 (25,3 kN) son del mismo orden magnitud que el valor de referencia, SN4 (28,9 kN) mientras que AN1 (42,6 kN) presenta un 47% superior. Análogamente, AO2 muestra un nivel de carga medio similar al valor de referencia SO4 mientras que AO1 muestra un 8% superior. Por otro lado, los tubos con estructura interna hexagonal presentan unos valores de carga media muy inferiores. De acuerdo a los niveles de SEA calculados la mejor combinación de estructura, material y tamaño de celda son AN1 para los tubos impresos en Nylon y AO2 para los tubos impresos en Onyx. Por último, hay que reseñar que las probetas con referencia AN1, AO1 y AO4 han alcanzado el límite de carga máximo de 90 kN, deteniendo el ensayo antes de alcanzar el 60% en el nivel de deformación de la probeta. Por lo que, se puede asumir que el nivel de absorción de energía será superior.

(a) |

(b) |

| |

(c) |

(d) |

| |

| Pm (kN) | SN4 | AN1 | AN2 | AN4 | HN1 | HN2 | HN4 |

| 28,9 | 42,6 | 25,7 | 25,3 | 14,5 | 13,7 | 9,2 | |

| SO4 | AO1 | AO2 | AO4 | HO1 | HO2 | HO4 | |

| 42,3 | 45,7 | 42,6 | 37,4 | 19,5 | 25,8 | 25,3 | |

| Pmax(kN) | SN4 | AN1 | AN2 | AN4 | HN1 | HN2 | HN4 |

| 53,9 | 90,0 | 60,4 | 69,5 | 24,0 | 30,1 | 30,8 | |

| SO4 | AO1 | AO2 | AO4 | HO1 | HO2 | HO4 | |

| 72,0 | 90,0 | 82,8 | 90,0 | 33,7 | 47,4 | 66,1 | |

| SEA (kJ/kg) | SN4 | AN1 | AN2 | AN4 | HN1 | HN2 | HN4 |

| 14,0 | 18,9 | 13,3 | 13,1 | 7,2 | 8,5 | 6,0 | |

| SO4 | AO1 | AO2 | AO4 | HO1 | HO2 | HO4 | |

| 19,8 | 17,8 | 20,0 | 16,7 | 8,8 | 12,9 | 14,1 |

3.2 Absorción de energía y eficiencia

A partir de las curvas fuerzas-deformación, se han generado unas curvas tensión-deformación y se han obtenido los valores de absorción de energía y eficiencia que se presentan en la tabla 6.

| σm(MPa) | AN1 | AN2 | AN4 | HN1 | HN2 | HN4 |

| 19,2 | 13,2 | 12,9 | 7,1 | 6,3 | 4,3 | |

| AO1 | AO2 | AO4 | HO1 | HO2 | HO4 | |

| 20,6 | 21,4 | 18,6 | 9,7 | 11,4 | 11,7 | |

| W(J/mm3) | AN1 | AN2 | AN4 | HN1 | HN2 | HN4 |

| 11,2 | 8,0 | 7,8 | 3,3 | 3,8 | 2,6 | |

| AO1 | AO2 | AO4 | HO1 | HO2 | HO4 | |

| 11,6 | 12,8 | 10,6 | 5,8 | 6,8 | 7,0 | |

| E (-) | AN1 | AN2 | AN4 | HN1 | HN2 | HN4 |

| 0,34 | 0,49 | 0,35 | 0,43 | 0,38 | 0,32 | |

| AO1 | AO2 | AO4 | HO1 | HO2 | HO4 | |

| 0,39 | 0,37 | 0,28 | 0,46 | 0,39 | 0,29 |

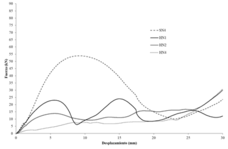

Los valores de absorción de energía se han calculado a partir de expresión (2) y se han generado diagramas de energía absorbida-tensión (Figura 3). Los valores de energía absorbida y de tensión media para las muestras en Nylon son inferiores a los obtenidos para las muestras en Onyx. Análogamente los valores de energía absorbida y de tensión son inferiores para las estructuras hexagonales frente auxéticas.

En el primer de los casos, la diferencia entre módulo de elasticidad del material, 40% superior Onyx frente Nylon, puede explicar un mayor nivel de absorción de energía a un nivel de tensión mayor. Adicionalmente, el modo de fallo por plastificación y posterior flexibilización del material de los tubos en Nylon absorbe menor energía que el modo de fallo de generación y crecimiento de grieta mostrado por las muestras en Onyx (58% alargamiento a rotura frente 268%).

Y el segundo, se puede relacionar a la densificación y por ende la rigidización de las muestras auxéticas reentrantes durante el proceso de colapso. En las Figura 2, se observa que las muestran con estructura Hexagonal presente una zona de meseta constante y con menores fluctuaciones que las muestran de auxéticas.

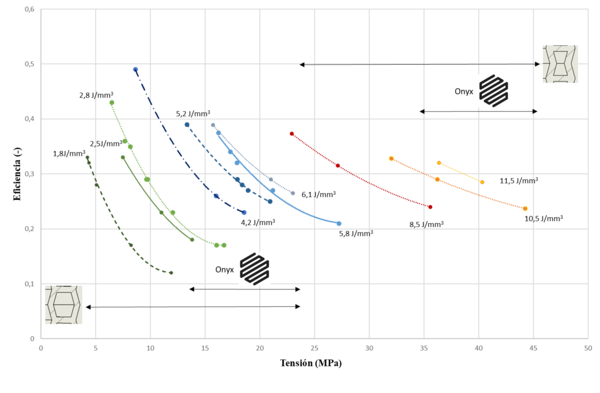

3.3 Diseño de absorbedores

El diseño óptimo de un tubo absorbedor fabricado mediante impresión 3D implica no sólo implica la selección de su material y densidad del relleno sino también de la tipología y dimensionamiento de la celda unitaria de su relleno. Para poder analizar la influencia del tamaño de celda, se introduce el concepto de eficiencia como ratio entre el nivel energía absorbida y el nivel de tensión alcanzado (Figura 4). De forma que se define como diseño óptimo, aquella configuración de tubo o relleno celular capaz de absorber para un nivel de energía dado el nivel de tensión alcanzado durante el proceso de compresión es mínimo [20, 21].

A modo ilustrativo una aplicación que requiera un nivel de absorción de energía de 8,5 J/mm3 puede ser cubierta por cualquiera de las configuraciones (AO1, AO2 y AO4) de tubo con estructura auxética e impresas en Onyx. No obstante, el nivel de tensión correspondiente para alcanzar ese nivel de energía es 27,14, 22,93 ó 33,57 MPa, respectivamente. Aplicando la definición de eficiencia (Ecuación 4), la configuración AO2 es la más adecuada dado que su eficiencia (0,37) es superior a la eficiencia de AO1 (0,32) y AO4 (0,24).

A fin de esbozar una herramienta de diseño que permita identificar y seleccionar rápidamente la tipología/material/densidad/tamaño, se han generado isolíneas para valores de energía absorbida discretos a partir de la combinación de las curvas de Energía Absorbida y Eficiencia de los tubos absorbedores analizados (Figura 5). De este modo, las distintas configuraciones de absorbedores se agrupan formando familias de curvas, mostrando los tubos absorbedores fabricados en Nylon con estructura hexagonal son capaces de absorber hasta valores de energía de 2,8 J/mm3 con valores de eficiencia de hasta 0,46 y valores de tensión entre 5 y 15 MPa. Mientras que, los tubos absorbedores con mayor capacidad de absorción de energía hasta 11,5 J/mm3 son tubos auxéticos fabricados en Onyx, pero con unos niveles de tensión más altos (22-44MPa). Entre ambos, se encuentran una zona de solapa entre los tubos hexagonales fabricados en Onyx y los auxéticos fabricados en Nylon que ofrecen un nivel de absorción de energía medio (4,2 y 6,1 J/mm3) para un nivel de tensión medio entre 12 y 22 MPa. Finalmente, el valor de eficiencia más alto alcanzado (0,49) se encuentra en esta franja intermedia del gráfico.

Por último, también se extrae del gráfico que la variación del tamaño de celda tiene una influencia menor sobre la capacidad de absorción de energía con respecto de la tipología o el material de impresión. Sin embrago, su influencia sobre la variación eficiencia es más acusada y permite identificar que tamaño de celda es más adecuado entre las configuraciones de una misma familia. En un futuro y de modo análogo se espera encontrar que la variación de la densidad tiene influencia similar sobre la eficiencia y permita realizar comparativas entre familias tubo absorbedores con mismo tamaño de celda pero distinta densidad (efecto del espesor de la celda unitaria).

4 Conclusiones

El presente estudio ha demostrado la capacidad de diseñar tubos con comportamiento prescritos de colapso estable y progresivo, así como se puede optimizar absorbedores de energía a partir del análisis de SEA y de la eficiencia de los tubos celulares. De forma que podemos diseñar estructuras colapsables en caso de impacto que permitan absorber el nivel de energía requerido manteniendo el nivel de carga controlado aseguran la seguridad de los pasajeros y reduciendo unos niveles de lesión mínimos.

Los valores de SEA (20 kJ/kg) obtenido para los tubos celulares impresos son comparables o incluso superiores con respecto a los tubos totalmente sólidos con los que se han comparado, principalmente porque los tubos sólidos sufren un colapso por embarrilamiento (pandeo global) frente a un colapso por plegado (pandeo local).

Los índices de eficiencia muestran una herramienta muy útil para el diseño de absorbedores en función de tamaño de celda, topología de estructura celular, material o densidad.

Se ha comprobado que la influencia tanto del tamaño de la celda, así como de la microestructura interna del tubo en el comportamiento a compresión estable, siendo la influencia de la estructura celular más importante que el tamaño de la celda. Por otro lado, el material influye únicamente en la naturaleza de las rótulas generadas durante el proceso de colapso (plásticas o grietas circunferenciales).

El incremento de tiempo de impresión en función de la complejidad de la estructura interna del tubo puede llegar a alcanzar un del 50% del tiempo de referencia. Los tiempos de impresión mediante tecnología FFF son largos y requieren de avances para alcanzar cotas de productividad comparables con la inyección de plástico. No obstante, las geometrías impresas son impensables debido a su complejidad. Así como la capacidad de incorporar fibras continuas de refuerzo de carbono, vidrio o Kevlar© hasta un 35% en volumen de fibra.

Agradecimientos

Los autores quieren agradecer el apoyo financiero prestado por el Gobierno Vasco (IT883-16, PI2017-49) y la Diputación Foral de Gipuzkoa (Exp. 91/17).

Referencias

[1] C. González, J.J. Vilatela, J.M. Molina-Aldareguía, C.S. Lopes, J. Llorca, Progress in Materials Science, 89 pág.194–251 (2017).

[2] J.J. Carruthers, A.P. Kettle, A.M. Robinson, Applied Mechanics Reviews, 51 pág. 635–649 (1998).

[3] N. Reynolds, A. Balan Ramamohan, Ch2. High‐Volume Thermoplastic Composite Technology for Automotive Structures, en “Advanced Composite Materials for Automotive Applications: Structural Integrity and Crashworthiness”, Ed. Ahmed Elmarakbi, John Wiley & Sons, Chichester (Reino Unido) 2014.

[4] X. Ren, R. Das, P. Tran, T.D. Ngo, Y.M Xie, Smart Materials and Structures, 27, 023001 (2018).

[5] O. Duncan, T. Shepherd, C. Moroney, L. Foster, P.D. Venkatraman, K. Winwood, T. Allen, A. Alderson, Applied Science, 8 941 (2018).

[6] Z. Wang, A. Zulifqar, H. Hu, Ch 7. Auxetic composites in aerospace engineering, en “Advanced Composite Materials for Aerospace Engineering Processing, Properties and Applications”, Ed. S. Rana y R. Fangueiro, Woodhead Publishing, Cambrige (Reino Unido) 2016.

[7] L. Jiang, H. Hu, Composite Structures, 169 pág. 62–68 (2017).

[8] A. Clausen, N. Aage, O. Sigmund, Engineering, 2 pág. 250–257 (2016).

[9] X. Wang, M. Jiang, Z. Zhou, J. Gou, D. Hui, Composites Part B, 110 pág. 442–458 (2017).

[10] Y. Jiang, Y. Li, Advanced Engineering Materials, 19 1600609 (2017).

[11] Y. Jiang, Y. Li, Advanced Engineering Materials, 20 1700744 (2018).

[12] T. Li, L. Wang, Composite Structures, 175 pág. 46–57 (2017).

[13] S. Hou, T. Li, Z. Jia, L. Wang, Materials & Design, 160 pág. 1305–1321 (2018).

[14] T. Li, Y. Chen, X. Hu, Y Li, L. Wang, Materials & Design, 142 pág. 247–258 (2018).

[15] M. A. Courteau, D. O. Adams, Journal of Advanced Materials, 43 pág. 13–34 (2011).

[16] I. Sáenz-Domínguez, I. Tena, A. Esnaola, M. Sarrionandia, J. Aurrekoetxea, Composites Part B, 160 pág. 217–224 (2019).

[17] J. Xu, Y. Ma, Q. Zhang, T. Sugahara, Y. Yang, Yuqiu, H. Hamada, Composite Structures, 139 pág 130–140 (2016).

[18] N.A. Warrior, T.A. Turner, F. Robitaille, C.D. Rudd, Composites Part A, 34 pág. 543–550 (2003).

[19]https://static.markforged.com/markforged_composites_datasheet.pdf. Fecha consulta: 20/04/2019.

[20] M. Avalle, G, Belingardi, Montanini, International Journal of Impact Engineering, 25 pág. 455-472 (2001).

[21] C. Körner. Y. Liebold-Ribeiro, Smart Materials and Structures, 24 025013 (2015).

Document information

Published on 17/01/21

Accepted on 04/07/19

Submitted on 06/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 1 - Comportamiento en servicio – Inspección y reparación., 2021

DOI: 10.23967/r.matcomp.2021.01.014

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?