1 Introducción

La Industria 4.0 se enmarca dentro de la denominada Cuarta Revolución Industrial, que puede ser descrita como una gama de nuevos sistemas tecnológicos que combinan conceptos físicos y digitales para definir el Proceso de Fabricación Concurrente, Simultáneo, Distribuido y Cooperativo en Sistemas Integrados de Fabricación Virtual o Real, disminuyendo papeles y el volumen de archivos [1].

En el caso particular de suministradores de tecnologías e innovación para empresas extendidas, La gestión de los laboratorios de ensayo está frecuentemente condicionada por el volumen especialmente y alto de "datos" (BIG DATA [1]) que genera para sus clientes. Así, éstos están llamados a integrarse en esta iniciativa, apostando por la eficiencia de los procesos que generan este valor para sus clientes.

Este BIG DATA generado se vuelve útil para los clientes del laboratorio, ya que puede proporcionar servicios de monitorización en tiempo real para los procesos de fabricación, e incluso predecir problemas en el futuro cercano basado en análisis estadísticos. Los sistemas de calidad del cliente también pueden aprovechar este BIG DATA, ya que puede ofrecer un análisis de datos preciso, rápido y flexible para varias aplicaciones, por ejemplo determinando la causa raíz de un producto / proceso no conforme, o indicadores clave de rendimiento (KPIs). Toda esta información relevante puede ser personalizada para cada cliente de acuerdo a sus necesidades en un informe técnico, siempre que se tenga la capacidad de generar y manejar este BIG DATA.

TITANIA, laboratorio de ensayos acreditado que trabaja para empresas aeroespaciales mundiales, aceptó este desafío modificando su modelo de negocio a nivel de operaciones, con los siguientes objetivos principales:

• Aumentar su eficiencia

• Aumentar el porcentaje de cumplimiento de plazos

• Aumentar la escalabilidad del negocio

• Ofrecer nuevos servicios relevantes a partir del análisis de la información recopilada

La aplicación de este tipo de herramientas cobra especial sentido en nuevos procesos introducidos en el sector aeroespacial, tal como la fabricación de piezas de material compuesto donde la madurez de la tecnología aún requiere de un seguimiento exhaustivo de la fabricación.

Todos estos desafíos pueden lograrse a través de la integración inteligente de toda la información que maneja el laboratorio para obtener y reportar los resultados de ensayo. Actualmente, los procesos industriales son frecuentemente estáticos e implementados a través de sistemas de software extremadamente inflexibles. Sin embargo, éstos no pueden ser simplemente reemplazados de la noche a la mañana por sistemas orientados al servicio. Requiere integrar nuevas tecnologías en las más antiguas (o viceversa) - los sistemas antiguos necesitan ser actualizados con sistemas habilitados en tiempo real [2].

En el caso de Titania, las hojas de datos no conectadas típicamente usadas para manejar diferentes procesos y departamentos han sido reemplazadas por un sistema orientado a servicios más eficaz y cooperativo. La definición del sistema tomó un año de programación (2013), y otro su parametrización (2014), pero los resultados se han puesto de manifiesto desde la plena implementación del sistema, a partir de 2015 en adelante.

2 Desarrollo del sistema

Un nuevo software de gestión de laboratorio denominado TitaniaGEST, ha sido especialmente diseñado para permitir la integración de todos los departamentos que participan directa e indirectamente en la generación de informes de ensayo en TITANIA.

De esta manera, se pretendía ir mucho más allá de las capacidades de los LIMS que actualmente ofrece el mercado, teniendo en cuenta los 4 principios que deben regirlo:

• Registro único: los datos deben escribirse en el sistema sólo una vez.

• Accesibilidad de la información: cualquier información necesaria debe ser accesible al sistema.

• Actualización en tiempo real: los datos necesarios deben actualizarse en tiempo real.

• Personalización: el sistema debe seguir el proceso, y no al revés.

El desarrollo del sistema requirió un análisis profundo del flujo de información en los procesos de producción, para descubrir los factores clave para llevar a cabo los ensayos bajo los requisitos de acreditación. Cinco factores clave diferentes fueron identificados por consenso general con la siguiente declaración:

"El personal cualificado (1-personal), sabiendo perfectamente lo que tiene que hacer (2-documentación), con equipos de ensayo adecuados (3-equipos), es capaz de realizar las ensayos correctamente (4-ensayos), generando información precisa para ser reportada a los clientes (5-informes) ".

A continuación se describen las principales características del sistema desarrolladas para cubrir estos factores clave.

2.1 Personal

La revolución de la Industria 4.0, en cierto sentido, representa una revolución social que cambia de las anteriores con énfasis en aspectos técnicos a la fabricación colaborativa y centrada en el uso de la computación social y la sabiduría en la fabricación. Este avance en la producción conduce a la aparición de sistemas de fabricación SCPS (sistemas socio-ciber-físicos, por sus siglas en inglés) [3].

En el caso de los laboratorios, es indispensable tener personal calificado y entrenado realizando ensayos para un laboratorio acreditado, además de ser una inversión realmente buena. Los requisitos para la capacitación, las habilidades y la experiencia de los técnicos y los responsables de ensayo son definidos típicamente por cada laboratorio, debiendo demostrar su idoneidad durante las auditorías de los organismos de acreditación.

El entrenamiento de los técnicos de ensayo suele consistir tanto en conocimientos teóricos como en prácticos, que normalmente requieren realizar ensayos internos de competencia (para asegurar la equivalencia del técnico de pruebas).

En este caso, el sistema desarrollado cubre todos los registros requeridos para soportar la calificación interna de los técnicos de ensayo para cada ensayo acreditado, incluyendo sesiones de formación, exámenes y resultados de las pruebas de aptitud. El departamento de Calidad organiza todas las actividades requeridas y las registra en el sistema, emitiendo la evaluación final de los técnicos y manteniéndola actualizada, ya que es necesario volver a calificar al personal periódicamente.

Las ventajas de tener toda esta información integrada y actualizada en el sistema son relevantes, ya que los responsables de laboratorio encuentran útil saber cuántos técnicos de ensayo tienen disponibles para realizar una prueba requerida (el sistema sólo muestra técnicos calificados para el ensayo, y también conocer la carga de trabajo actual del personal seleccionado, con el fin de equilibrar la carga de trabajo de laboratorio en general. Esto tiene un impacto en el flujo de trabajo en el laboratorio y evita errores en el proceso de asignación de ensayos, lo que puede dar lugar a trabajos no conformes.

2.2 Documentación

Manuales de calidad, procedimientos y normas de ensayo, especificaciones de productos y / o procesos, registros de calibración, etc. Esta es la documentación típica con la que un laboratorio de materiales tiene que tratar para realizar los ensayos solicitados para el sector aeroespacial. Diferentes orígenes y editores por lo general, hacen que sea más difícil mantener todos ellos actualizados y disponibles para las personas que trabajan en los diferentes departamentos de laboratorio, con también diferentes intereses para cada tipo de documento. Este es el escenario que el sistema tuvo que enfrentar y resolver, ofreciendo un enfoque diferente para cada necesidad de documentación.

Por un lado, el sistema tiene que manejar Documentación Interna, editada, aprobada y emitida por los diferentes departamentos del laboratorio (laboratorios de ensayo, calidad, prevención de riesgos laborales, etc.). En este caso, el sistema garantiza el control de revisión de documentos, ofreciendo a los usuarios finales sólo la última revisión aprobada del documento, incluso si existe un borrador de revisión de documento. También avisa al departamento propietario sobre la necesidad de realizar una evaluación periódica y de la necesidad de implementar cambios. Actualmente, el sistema administra más de 350 documentos internos editados por el laboratorio. La importancia de asegurar una revisión correcta de la documentación interna se vuelve crítica cuando se trata de los procedimientos de ensayo. En este caso, sólo la revisión más reciente actualizará los requisitos para realizar los ensayos correctamente, por lo que podría afectar no sólo al flujo de trabajo, sino también las muestras de ensayo de clientes, etc.

Por otro lado, el sistema tiene que manejar la Documentación Externa, como las normas de ensayo editadas por organismos internacionales de normalización (ISO, ASTM, ...) y también las editadas por los principales fabricantes aeroespaciales (AIRBUS, BOEING, ...). En el caso de la documentación externa, el sistema ofrece las mismas capacidades que para la documentación interna, control de revisión de documentos, pero ampliado a la documentación interna. De esta manera, cuando el sistema es informado acerca de una nueva revisión de una norma de ensayo, busca la documentación interna (procedimiento de ensayo) que podría estar haciendo referencia a este norma y advierte al propietario del documento acerca de la necesidad de revisar e implementar cambios en el procedimiento de ensayo interno, y establece un plazo adecuado basado en el requisito de adaptar los cambios internamente en menos de seis meses (requisito aeroespacial). El sistema también supervisa el proceso de adaptación de documentos, para asegurar el cumplimiento del requisito de seis meses, controlando el tiempo transcurrido y el tiempo restante. Actualmente, el sistema está controlando más de 500 normas de ensayo externas, asegurando que las personas en el laboratorio son conscientes de la situación actual de todos ellos.

En cuanto a las especificaciones de proceso y/o materiales, representan un tipo realmente importante de documentos para un laboratorio de materiales, ya que contienen no sólo los métodos de ensayo que deben ser realizados para verificar las propiedades de los materiales / procesos declarados por el fabricante, sino también los requisitos que estos materiales y / o procesos deben cumplir. En este caso, el sistema ofrece un enfoque diferente para manejar las especificaciones. La información clave de la especificación del proceso / producto se digitaliza en el sistema, haciéndola disponible para el usuario que pueda solicitarla. De esta manera, los ensayos y requerimientos requeridos de una especificación de producto son digitalizados internamente por un técnico sólo una vez, y la información se hace disponible digitalmente para el resto de usuarios del laboratorio, incluso para cálculos automáticos adicionales en el proceso de ensayo. Esta forma de trabajar promueve la cooperación de las personas en el laboratorio, no sólo en el departamento técnico, sino también la cooperación entre departamentos, ya que existe una alta posibilidad de que no se necesite leer una especificación para obtener la información que se está buscando, es posible que alguien ya lo haya hecho. Esto afecta directamente a la capacidad del laboratorio para dar respuesta rápida a las solicitudes del cliente y reduce progresivamente la carga de trabajo del departamento técnico.

| Especificaciones controladas | Especificaciones digitalizadas | Porcentaje |

| ≈3.000 | 1.664 | 55 % |

2.3 Equipos

La exactitud y precisión de los resultados de los ensayos realizados normalmente dependen del estado de los equipos con los que se realizan. Es requisito de acreditación la calibración y mantenimiento de los a intervalos planificados para asegurar el desempeño apropiado durante su ciclo de vida. Tratar con más de 1.800 dispositivos de medida y patrones que requieren calibración y mantenimiento no es una tarea sencilla, normalmente llevada a cabo por los departamentos de calidad.

En este caso, el sistema ofrece la posibilidad de controlar los periodos de calibración, verificación y mantenimiento, además de registrar información básica del equipo, como fabricante, número de serie, código interno, manuales de operación, etc.

En cuanto a la calibración del equipo, es un proceso que genera información relevante, como los factores de corrección del equipo y la incertidumbre de medida, además de asegurar la trazabilidad de las mediciones a los patrones internacionales. Esta información se utiliza frecuentemente para los cálculos de resultados de ensayo, por lo que debe digitalizarse para permitir el cálculo ágil y automático de los resultados de ensayo, así como su incertidumbre asociada. De esta manera, el sistema permite digitalizar los resultados de calibración interna y externa para todas las escalas de todos los equipos involucrados en los ensayos a realizar. El sistema ofrece los últimos datos de calibración disponibles en el laboratorio a cualquier usuario del sistema y también permite cálculos automáticos adicionales, ahorrando así un tiempo importante al no tener que recuperar esta información de los registros de calibración originales.

| Equipos | Calibrados | Cal. Int. | Cal. Ext. | Digitalizado |

| 1820 | 741 | 459 | 282 | 741 |

| --- | 40,7% | 61,9% | 38,1% | 100% |

2.4 Ensayos

La realización de ensayos es claramente el proceso más difícil de digitalizar, ya que requiere reunir toda la información previamente reportada al sistema (personal, documentación, equipos de ensayo...), para permitir la integración y digitalización de este proceso en el sistema. Aparte de esto, aquí es donde nace el valor añadido de un laboratorio de materiales, obteniendo resultados de ensayo precisos, listos para entregar a los clientes finales.

Para ello, el sistema dispone de una herramienta para definir métodos de ensayos digitales que se utilizarán después por técnicos calificados, basadosnormalmente en estándares internacionales de ensayo o procedimientos de ensayo desarrollados internamente. La definición de un método de ensayo digital en el sistema consiste en la definición de "entradas", que corresponde con los parámetros de ensayo a determinar de acuerdo con la norma o procedimiento de ensayo. El equipo necesario para cada entrada también debe indicarse al sistema, seleccionándolos en la base de datos de los dispositivos de ensayo. Los métodos de ensayo digitales también deben ser informados sobre las "salidas", que corresponden con los resultados de los ensayos que se calcularán de acuerdo con la norma o procedimiento de ensayo. Normalmente, transformar los parámetros de ensayo en resultados e incertidumbre asociada requiere algunos cálculos, que pueden ser simples o complejos dependiendo de la ensayo a realizar. Estos cálculos son definidos en el sistema por los responsables de laboratorio, y también forman parte de la definición del método de ensayo digital. Además, las referencias a la documentación de apoyo (como los estándares o procedimientos de ensayo aplicables, o marcas de acreditación) también se informan a la definición para permitir consultas adicionales en cualquier momento durante los ensayos. Con toda esta información, el sistema puede montar automáticamente la hoja de datos de ensayo digital, donde las mediciones realizadas durante el ensayo serán registradas una única vez (filosofía de registro único).

| Métodos de ensayo digitales creados | Estándares de ensayo cubiertos |

| 353 | 449 |

Centrándonos ahora en el flujo de trabajo, a pesar de que las muestras de ensayo no son digitales, también contienen información relevante que el sistema tiene que controlar para el proceso de notificación final al cliente, esto es, referencias de las muestras, trazabilidad con la documentación aportada por el cliente, etc. El punto donde se reúnen los métodos de ensayo digitales y las muestras a ensayar se denomina pautas o protocolos de ensayo. Las pautas de ensayo son una herramienta del sistema para definir especificaciones aplicables de producto / proceso, métodos de ensayo a ser aplicados y muestras a recibir. Las pautas de ensayo están diseñadas específicamente para responder a una necesidad específica del cliente, ya que incluyen la identificación de la muestra del cliente, referencias adicionales, etc. De esta manera, el sistema es informado de cada trabajo que se va a realizar sobre las muestras a recibir, así como los requisitos aplicables (resultados esperados) para la determinación de la conformidad.

| Pautas de ensayo digitales creadas | Requerimientos digitalizados |

| 5.457 | 57.390 |

Una vez que las muestras han sido recibidas, es el momento para la ejecución de los ensayos. Tan pronto como el departamento técnico identifica las muestras recibidas, el sistema lanza órdenes de trabajo internas, que contienen la información proporcionada en las pautas de ensayo aplicables, y las divide automáticamente en diferentes órdenes de laboratorio, dependiendo de los laboratorios o instalaciones involucradas en la orden de trabajo original. De esta manera, el sistema informa a los responsables de los laboratorios acerca de la carga de trabajo que se ha asignado a sus laboratorios, incluso antes de que las muestras lleguen a sus instalaciones. El sistema permite también a los responsables de laboratorio asignar a un técnico de ensayo para llevar a cabo el ensayo requerido, seleccionándolos entre técnicos ya calificados, y también permite asignar el equipo principal de ensayo que se utilizará en función del balance de carga de trabajo. Cada técnico de ensayo puede ver en el sistema su carga de trabajo asignada y registra los parámetros de ensayo a medida que ejecuta el mismo.

En cuanto a la generación de datos, es de hecho la esencia de la IoT (Internet de las Cosas), la fuente de los datos, que son principalmente equipos de ensayo en el caso de los laboratorios. Esos dispositivos inteligentes generan datos sobre las actividades de ensayo, las condiciones ambientales y otros factores de influencia, que proporcionan visibilidad en el rendimiento y apoyan los procesos de toma de decisiones [4]. Algunos equipos son capaces de comunicarse con TitaniaGEST, escribiendo directamente en el sistema los datos apropiados. Este es el caso de los calibres digitales por ejemplo, donde las medidas dimensionales se escriben directamente pulsando un botón, ahorrando un tiempo elevado considerando el uso intensivo que se hace de estos simples dispositivos.

Los resultados de los ensayos pueden calcularse automáticamente una vez que se hayan registrado todos los parámetros del ensayo. En este caso, el sistema integra los parámetros con los cálculos definidos para los resultados del ensayo, recopilando los últimos datos de calibración disponibles para los equipos declarados y realizando tanto los resultados finales del ensayo como los cálculos de incertidumbre asociados. Todos los datos calculados se muestran al técnico de ensayo para su aceptación, enviando posteriormente los resultados al responsable del laboratorio para la validación final de los datos.

En este proceso, la validación de datos, el sistema muestra a los responsables de laboratorio los resultados finales obtenidos y los requerimientos de ensayo de un vistazo, permitiéndoles comparar y determinar fácilmente la conformidad del material ensayado o incluso devolver el ensayo a los técnicos para volver a realizar reensayos adicionales. Cualquier valor no conforme se identifica y confirma rápidamente, permitiendo al laboratorio dar una alerta temprana al cliente. Una vez que los datos han sido validados, el sistema asume que está listo para reportar.

| Ensayos realizados | Parámetros de entrada | Resultados calculados |

| 46.906 | 1.090.168 | 912.212 |

2.5 Informes

La creación de informes de ensayo finales que cumplan con los requisitos de los organismos de acreditación (marcas de acreditación, información obligatoria, etc.) y los requisitos del cliente (resúmenes, referencias de muestras, etc.) puede ser una actividad que consume mucho tiempo.

En este caso, el sistema es capaz de detectar cuando se han finalizado todos los ensayos incluidos en una orden de trabajo en ejecución. A continuación, el sistema crea un borrador de informe de ensayo, aplicando la plantilla seleccionada para el pauta de ensayo utilizada y añade de forma automáticas las marcas de acreditación en base a la información reportada en los métodos digitales de ensayo. La revisión final del documento generado (formato PDF), es realizada por el departamento técnico, y las firmas digitales de las personas a cargo de la validación de los datos se agregan al documento, creando el documento final del informe de ensayo. Posteriormente se publica en el portal web de clientes de Titania. Este sistema ha reducido drásticamente los tiempos de creación de informes en Titania, como se muestra en la siguiente tabla.

| Tiempo medio creación informe 2013 | Tiempo medio creación informe 2016 | Porcentaje de reducción |

| 35 minutos | < 1 minuto | -97,1% |

3 Resultados y discusión

Los resultados obtenidos han marcado un gran cambio de tendencia en los indicadores de desempeño de la compañía, y también ha incrementado significativamente la eficiencia de los procesos a través de las siguientes acciones:

- Programación del sistema siguiendo paso a paso el sistema productivo Titania, adaptando el sistema a la empresa y no al revés.

- Estandarización del mayor número de operaciones posibles directa o indirectamente relacionadas con el proceso de producción, garantizando la interoperabilidad y el intercambio de información.

- Abandono permanente del papel como soporte de información, digitalizando cualquier documento relevante recibido en el laboratorio antes de cargarlo al sistema.

- Maximización del valor de las personas, uso de tecnologías de la información para tareas que no añaden valor y concentración de los recursos humanos en el flujo de trabajo.

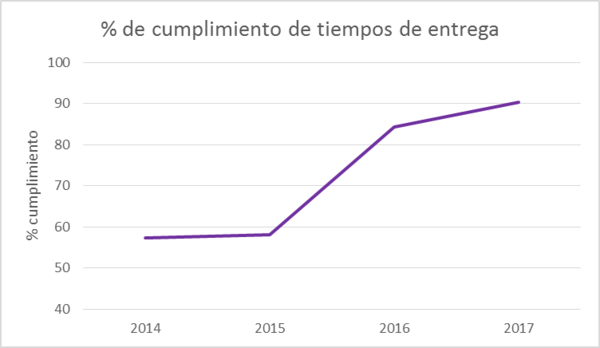

En la figura 2 se muestra la evolución del porcentaje de cumplimiento de plazos de entrega acordados después del despliegue completo del sistema.

En cuanto a la escalabilidad del negocio, el sistema ha permitido a la compañía para abordar los aumentos de la carga de trabajo con aumentos de personal más pequeños de lo que históricamente se requería. La tabla 7 muestra los datos históricos del personal directo e indirecto de la empresa que participa en la ejecución de ensayos (departamento técnico, técnicos de ensayo, responsables de laboratorio y personal de calidad), así como el volumen total de informes generados.

| Año | Personal involucrado en ensayos | Informes de ensayo generados |

| 2013 | 30 | 10.516 |

| 2014 | 31 | 11.355 |

| 2015 | 34 | 14.894 |

| 2016 | 33 | 14.379 |

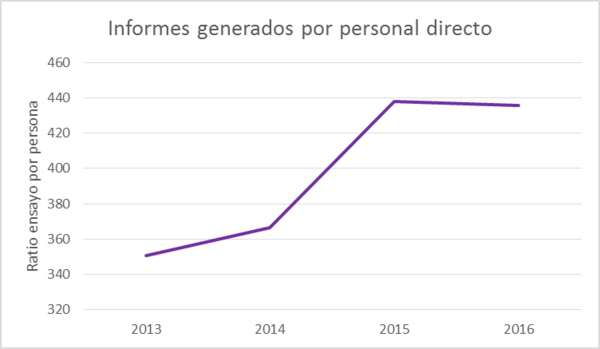

Tomando la relación de los informes de ensayo generados por personal directo o indirecto involucrado en la ejecución de los ensayos, podemos ver la evolución a lo largo del tiempo de este ratio, como se muestra en la figura 3. Se puede observar que antes de la implementación del sistema (2013-2014) este ratio alcanzaba los 358 informes de ensayo por persona involucrada. Después de la implementación (2015 - 2016), este ratio aumenta a 437, lo que representa un incremento del 22%.

En lo que respecta a los nuevos servicios, el valor añadido proviene de las ideas generadas a partir del análisis de datos. Cualquier solución IoT completa también debe proporcionar un entorno para el análisis de datos, el desarrollo de modelos y el mantenimiento de dichos modelos. Lamentablemente, muchos proyectos IoT no tienen en cuenta los elementos operativos necesarios para poner en valor los datos generados. Esto se ha convertido en el principal punto ciego de la tecnología IoT [4].

Así pues, sistema ha permitido la creación de nuevos servicios basados en análisis de datos, ya que todos los parámetros y resultados de los ensayos se almacenan digitalmente en una única base de datos, lista para ordenarse, clasificarse y estudiarse estadísticamente.

De esta manera, los clientes pueden ahora descargar no sólo informes de ensayo, sino también datos en bruto para realizar sus propios estudios. El sistema también es capaz de realizar análisis de tendencias, utilizando la técnica de media móvil o similar.

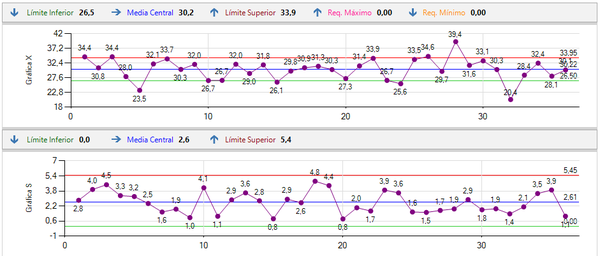

Para los clientes recurrentes que realizan ensayos de control de procesos en el laboratorio, el sistema ahora ofrece la implementación de la técnica de Control Estadístico de Proceso (SPC). Esta herramienta puede detectar la influencia de causas especiales de variación en los datos, pudiendo advertir al cliente sobre las desviaciones en los resultados incluso antes de que se conviertan en valores no conformes.

Estas técnicas no sólo son útiles para los clientes, sino también para el control de calidad interno del laboratorio, ya que permite comparaciones cruzadas entre clientes, ensayos, materiales, etc. De esta manera, el sistema puede ayudar a detectar causas internas especiales de variación que podrían estar impactando los resultados de los ensayos.

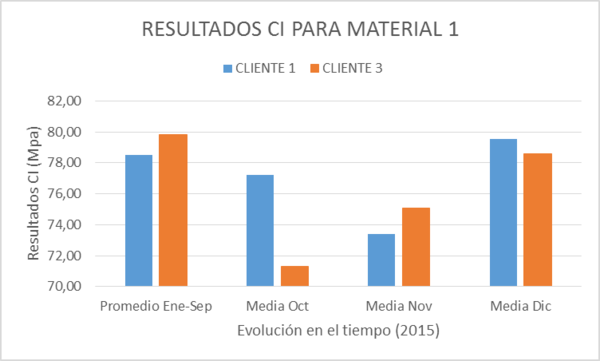

Un buen ejemplo de esto es el análisis interno de causa raíz que se realizado en 2015 en base al análisis de resultados del ensayo Cortadura Interlaminar de CFRPs, en el que se detectó una bajada generalizada de los resultados de dicho ensayo.

Gracias a la flexibilidad y rapidez de análisis de los resultados, se pudieron eliminar múltiples causas especiales potenciales para la variación de resultados detectada, tales como influencia de los técnicos de ensayo y mecanizado, o equipos de ensayo y medición empleados. Finalmente el análisis apuntó a fallas en la actualización de los programas de mantenimiento de los equipos de mecanizado. Tras aplicar las correspondientes acciones correctivas, los resultados volvieron a los valores medios históricos para dicho ensayo, tal como se aprecia en la figura 5.

Finalmente, en un futuro no muy lejano, TitaniaGEST permitirá que el laboratorio ya no remita los informes de ensayo a sus clientes en formato PDF, sino que publique los resultados directamente en los sistemas de información del cliente en tiempo real, ahorrando tiempo y costes en ambas partes, maximizando así el valor añadido para el cliente.

4 Conclusiones

De acuerdo con el informe Global Information Technology de 2015 del Fondo Monetario Internacional (FMI), el benchmarking para el índice Business Usage clasifica a España en una posición rezagada, especialmente en la absorción de nuevas tecnologías en las empresas, y la formación de los empleados [5]. De hecho, de acuerdo con la Agenda Digital para Europa, solo el 35% de las empresas dispone de un software de Planificación de Recursos Empresariales (ERP, por sus siglas en inglés), y tan sólo el 27% tiene un Customer Relationship Management (CRM, por sus siglas en inglés) [5].

Teniendo en cuenta el escenario digital del país, el tamaño de la empresa (PYME, Pequeña y Mediana Empresa), y la discusión de los resultados obtenidos, se puede concluir que el sistema ha cumplido con todos los objetivos propuestos, lo que ha sido considerado un logro notable reconocido por los principales clientes de la empresa.

De esta manera, el sistema se ha convertido en una herramienta fundamental de los procesos productivos de TITANIA, que ha mejorado significativamente la productividad del laboratorio a través del intercambio coordinado de información, cooperación e integración de sistemas, posibilitando el abandono permanente del papel. Así mismo, el sistema permite una mejora notable en lo que a monitorización y control de los materiales y procesos de fabricación de CFRPs se refiere, a través del laboratorio digital.

TitaniaGEST ha colocado a la compañía como líder en transformación digital en el sector de laboratorios de ensayos aeroespaciales, siendo así un buen ejemplo de INDUSTRY 4.0 aplicado a laboratorios de ensayo.

Agradecimientos

Los autores reconocen el esfuerzo titánico realizado por el personal de Titania durante la etapa de parametrización del sistema, combinando el trabajo del día a día con el despliegue del sistema, superando superando la resistencia al cambio.

Referencias

[1] R. Geissbauer, J. Vedsø, and S. Schrauf, Operations & Manufacturing, 83, 1-8, (2016).

[2] H. Kagermann, W. Wahlster, J. Helbig, Acatech – National Academy of Science and Engineering, Recommendations for implementing the strategic initiative INDUSTRIE 4.0 (2013)

[3] X. Yao, Y. Lin, The International Journal of Advanced Manufacturing Technology, 85, 1665–1676 (2016)

[4] J. Mann, Internation Institude for Analytics, Discussion Summary, The Internet of Things: Opportunities and Applications across Industries (2015)

[5] Roland Berger, España 4.0, El reto de la transformación digital de la economía, Intereconomía (2016)

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.016

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?