1 Introducción

La industria aeroespacial es un sector en continua innovación, siendo éste un factor determinante para la competitividad de su tejido industrial y para su futuro. Por otra parte, se trata de un sector muy exigente en lo que a requisitos se refiere, ya que la seguridad en vuelo de las aeronaves fabricadas así lo demanda.

Entre los objetivos que persigue actualmente la industria aeroespacial destaca sin dudas el desarrollo de materiales y tecnologías encaminadas a reducir el peso de las aeronaves, reduciendo así el consumo de combustible. Éste es un factor clave de éxito para los fabricantes, ya que el combustible representa un elevado porcentaje de los gastos de explotación de las aerolíneas comerciales, lo que puede decantar las adquisiciones hacia un determinado modelo de aeronave especialmente eficiente.

En los últimos años, la utilización de materiales compuestos, y en especial la fibra de carbono (CFRPs), forma parte de uno de los grandes avances en la fabricación de aeroestructuras debido a sus excelentes propiedades comparadas con aquellas de los materiales empleados tradicionalmente, como el aluminio. Entre las principales características de la fibra de carbono se encuentra su alta resistencia, baja densidad y durabilidad. En la actualidad, la presencia de estos materiales en las aeronaves de última generación alcanza ya el 50%, y la previsión es que este porcentaje vaya aumentando progresivamente.

Los procesos productivos de aeroestructuras realizadas en CFRPs se encuentran estrictamente controlados para asegurar su correcta ejecución, garantizando así las el cumplimiento de las características mecánicas previstas por la ingeniería de diseño. Habitualmente, dichos controles consisten en la ejecución de ensayos mecánicos destructivos sobre probetas de control, cuyos resultados son posteriormente extrapolados a la fabricación a la que representan, otorgando de esta forma la conformidad al producto fabricado.

La exactitud de dichos ensayos se vuelve de esta forma crítica para garantizar la integridad y seguridad de las aeronaves fabricadas, razón por la cual los grandes fabricantes ponen especial énfasis en este aspecto.

Uno de los factores clave que puede alterar los resultados de los ensayos mecánicos ejecutados sobre CFRPs es precisamente el desalineamiento del tren de carga de las máquinas universales de ensayo, existiendo diversas normas de ensayo de fabricantes que exigen altos estándares a alineación de estos equipos.

A este respecto, existen diversas normas para realizar la verificación del alineamiento de las máquinas de ensayo, entre las que destacan la ISO 23788 [1], aplicable a la verificación del alineamiento de máquinas de fatiga, o la ASTM E1012 [2], aplicable a la verificación de cualquier tipo de dispositivo de ensayos, dinámicos o estáticos. En este sentido, parece que el estándar ASTM se impone entre las normativas del sector aeronáutico, siendo requisito en múltiples normativas de los principales fabricantes, como AIRBUS, BOEING o GE AVIATION.

La normativa de referencia requiere para la evaluación del grado de alineamiento de los marcos de ensayo una probeta de ensayo de las definidas en la norma ASTM E8 [3], instrumentalizada mediante galgas extensométricas, en 2 o 3 zonas de su longitud calibrada. De esta forma, midiendo la deformación que se produce en la probeta de alineamiento a diferentes niveles de carga, y aplicando las ecuaciones que aparecen en la norma de referencia, (apartados 10.2.2 para probetas cilíndricas y 10.4 para probetas rectangulares delgadas), se obtiene un valor denominado porcentaje de flexión o (PB por sus siglas en inglés), el cual se emplea para la clasificación de las máquinas de ensayo respecto a la alineación del tren de carga se refiere. De esta forma, se establecen las siguientes clases:

- PB ≤ 5%, Clase 5

- PB ≥ 5% y ≤ 8%, Clase 8

- PB ≥ 8% y ≤ 10%, Clase 10

Adicionalmente, existe un criterio alternativo “fijo”, válido para bajas deformaciones (inferior a 2.000 µm/m), basado no en el porcentaje de flexión, sino en la flexión máxima (Max. B, por sus siglas en inglés), mediante el cual la máquina puede considerarse clase 5 siempre y cuando el valor de Max. B sea inferior a 100.

1.1 Objetivos del estudio

Si bien es cierto que existe consenso entre los fabricantes respecto a la necesidad de asegurar el alineamiento de los marcos de ensayo que trabajan con probetas de CFRP, también es cierto que existe cierto grado de discrepancia respecto al grado de exigencia de dicho alineamiento.

De esta forma, se distinguen fabricantes que exigen el empleo de máquinas alineadas hasta clase 5 para la realización de ensayos estáticos con CFRPs, y otros que partiendo de dicha posición han variado progresivamente sus requerimientos a clase 10 para este tipo de ensayos.

Así mismo, existen otros puntos de discrepancia, fundamentalmente basados en la aplicación o no de los cálculos incluidos en el anexo A (mandatorio) de la norma ASTM de referencia, los cuales permiten calcular la componente de flexión (B) procedente de la máquina, y separarla de la componente inherente de la propia probeta. Dichos cálculos aparecen ya reflejados en estudios anteriores a la propia norma, como el Informe VAMAS nº 42 [4]

El estudio planteado en el presente artículo trata de arrojar luz sobre ambas cuestiones, estableciendo los siguientes objetivos:

- Determinar el grado de influencia que tiene el desalineamiento de los marcos de ensayo sobre las propiedades mecánicas de probetas de CFRPs.

- Determinar la idoneidad de aplicar los cálculos del anexo A de la norma de referencia, estimando su impacto sobre las propiedades mecánicas de los materiales CFRPs ensayados.

2 Desarrollo experimental

Para abordar estos objetivos, se definió un plan de ensayos basado en la evaluación de las propiedades mecánicas de los materiales CFRPs, concretamente determinación de la carga última de rotura y determinación del módulo secante según la norma EN-UNE 2561, “Material aeroespacial, plásticos reforzados de fibra de carbono, estratificados unidireccionales, ensayo de tracción paralelamente a la dirección de la fibra” [5].

El plan de ensayos trazado plantea la realización de estos ensayos mecánicos en condiciones alineadas y no alineadas, comparando estadísticamente los resultados para tratar de cuantificar la influencia del desalineamiento de la máquina de ensayos.

Adicionalmente, se plantea la repetición de estos mismos ensayos mecánicos realineando la máquina de ensayos empleando una probeta ligeramente dañada, que requiere de la aplicación de los cálculos de componentes de flexión citados en el anexo A de la norma de referencia. La comparación estadística de este último conjunto de datos con los iniciales nos permitirá discernir sobre la idoneidad del uso de los citados cálculos del anexo A.

El plan de ensayos se dividió en distintas fases, las cuales se describen en los siguientes apartados.

2.1 Fase 0, Fabricación de paneles y probetas

A fin de disponer de probetas de ensayo para el plan, se procedió a fabricar un panel de fibra de carbono, basado en cinta unidireccional, al considerarse este material como el más susceptible a los posibles efectos del desalineamiento inducido en la máquina de ensayos.

Para ello se emplearon los medios de fabricación de CFRPs de Titania, dotado de sala limpia y autoclave acordes con la instrucción de proceso empleada, concretamente la AIPI 03-02-019 [6], Fabricación de laminados con materiales preimpregnados termoestables, editada por AIRBUS.

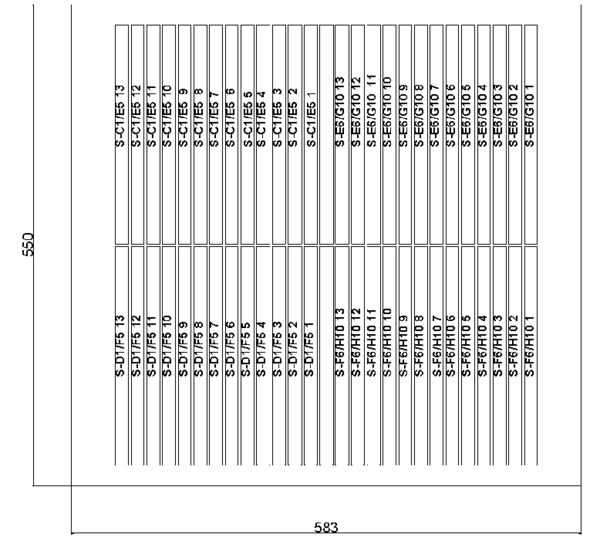

Concretamente se fabricó un panel de dimensiones aproximadas 550 por 583 mm y 2 mm de espesor, empleando el material M21EV.

Para ello, se realizó un diseño del panel para la mecanización de probetas, a fin de tratar de incluir probetas procedentes de todas las zonas del panel en todas las fases del estudio, minimizando así la influencia de la falta de posible homogeneidad del panel sobre los resultados de los ensayos, a pesar de no haber sido revelado este defecto tras la inspección ultrasónica.

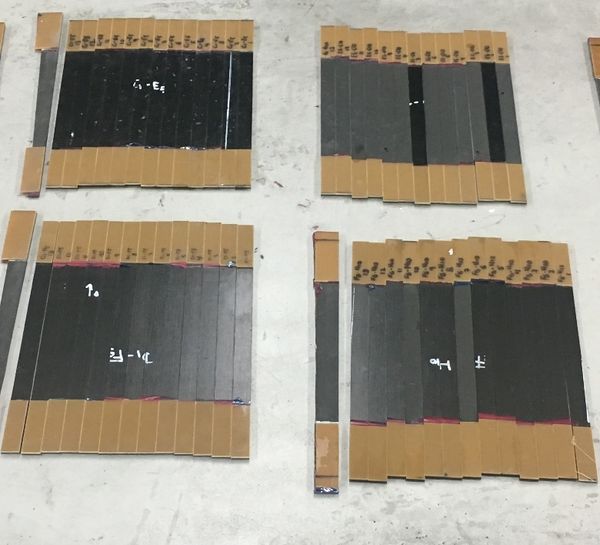

Finalmente, para poder ejecutar correctamente los ensayos, se dotó al panel de tacones de fibra de vidrio de 1 mm de espesor, cumpliendo así con los requisitos de la norma de ensayo EN2561.

En total, se mecanizaron 52 probetas de ensayo, de las que se codificaron y seleccionaron 15 unidades para cada una de las distintas fases que contempla el estudio.

2.2 Fase 1, estado alineado

Para esta primera fase del estudio se procedió inicialmente a verificar el correcto estado de alineamiento del marco de ensayos empleado durante el ensayo, en concreto una máquina universal de ensayos uniaxiales marca Shimadzu, modelo AG-X 250KN, dotada de junta autoalineable superior, y junta fija inferior, así como mordazas mecánicas.

Se decidió emplear esta máquina con mordazas mecánicas en lugar de utilizar un equipo con mordazas hidráulicas para poder desalinear el eje de carga y volver a alinearlo con gran facilidad, ya que solo se requiere desajustar el montaje de la junta inferior que sustenta la mordaza inferior.

El sistema de verificación de alineamiento por su parte es desarrollo propio de TITANIA, desde la fabricación de las probetas de ensayo hasta el software de gestión y cálculo de resultados de la verificación. Se basa en un amplificador extensométrico marca HBM de la serie QuantumX, modelo MX1615, de 16 canales independientes. El método de adquisición de datos se basa en el software comercial Catman EASY, distribuido por HBM, y los cálculos finales del ensayo así como el cálculo de la incertidumbre asociada se realizan en una hoja propia de control desarrollada por TITANIA. Cabe destacar que el laboratorio cuenta con acreditación ENAC/ILAC según UNE-EN-ISO/IEC 17025 para la realización de este tipo de verificaciones.

Se emplearon dos probetas de verificación, una de geometría cilíndrica y otra de geometría plana, ambas en perfecto estado de funcionamiento.

Una vez comprobado el correcto estado de alineamiento de la máquina a emplear (clase 5 a 1.000 µm/m según criterio alternativo), se procedió a realizar el ensayo según EN2561 de 15 probetas seleccionadas para esta fase, llevándolas a rotura para calcular carga última y módulo secante.

2.3 Fase 2, estado desalineado

En esta fase se pretende provocar un desalineamiento notable del eje de carga de la máquina a emplear, por lo que se procede a actuar sobre la junta inferior de la siguiente forma:

- Desplazar longitudinalmente la junta inferior 2 mm a la izquierda, lo que provoca un desalineamiento de tipo excéntrico.

- Colocar una cuña de 2 mm de altura bajo el lateral izquierdo de la junta inferior, lo que provoca un desalineamiento de tipo angular.

En estas condiciones, se procedió a la verificación del alineamiento empleando el mismo sistema y probetas que en el apartado anterior, obteniendo resultados notablemente perores (PB alrededor del 50%).

A continuación, manteniendo estas condiciones, se procedió a la realización del mismo ensayo mecánico sobre otras 15 probetas seleccionadas, calculando igualmente módulo secante y carga última de rotura.

2.4 Fase 3, estado realineado

En esta última fase se procedió a realinear la máquina de ensayos empleando los medios mecánicos al efecto, utilizando para la verificación una probeta plana parcialmente dañada por el uso. Aprovechando esta circunstancia, se realizó la verificación inicialmente sin aplicar los cálculos del anexo A de la norma de referencia ASTM E1012, obteniendo resultados cercanos a clase 10 (PB 10% a 1.000 µm/m).

Adicionalmente, se aplicaron los citados cálculos para estimar la componente del porcentaje de flexión calculado asignable a la máquina de ensayos, detrayendo así la componente asignable a la probeta de alineamiento, que en este caso es alta debido al daño acumulado por la probeta empleada. En este caso, los cálculos arrojaron un porcentaje de flexión asignable a la máquina ligeramente inferior a 5%, es decir clase 5 a 1.000 µm/m.

En estas condiciones, se procedió ensayar de nuevo otras 15 probetas de tracción para calcular de nuevo carga última de rotura y módulo secante, para así poder comparar los resultados obtenidos con las fases anteriores del estudio.

3 Resultados

Se presentan a continuación los resultados de los ensayos mecánicos realizados en las distintas fases. Pese a disponer de un total de 15 probetas normalizadas de ensayo para cada fase del estudio, en algunos casos se produjeron modos de rotura inválidos, como por ejemplo despegue de tacones o roturas incompletas que invalidan por tanto los resultados obtenidos. Por esta razón, en la fase de análisis de datos se han incluido todos los valores obtenidos considerados válidos.

3.1.1 Resultados Fase 1

| ID | Probeta | Resistencia

(MPa) |

Módulo

(GPa) |

Rotura |

| 1 | S-C1/E5 11 | --- | --- | INVAL. |

| 2 | S-C1/E5 3 | 2188 | 171 | VAL. |

| 3 | S-E6/G10 10 | 1904 | 170 | VAL. |

| 4 | S-E6/G10 4 | 2600 | 172 | VAL. |

| 5 | S-D1/F5 8 | 2238 | 169 | VAL. |

| 6 | S-D1/F5 2 | 2336 | 171 | VAL. |

| 7 | S-F6/H10 9 | 1760 | 165 | VAL. |

| 8 | S-F6/H10 1 | --- | --- | INVAL. |

| 9 | S-C1/E5 7 | --- | --- | INVAL. |

| 10 | S-E6/G10 6 | 2348 | 169 | VAL. |

| 11 | S-D1/F5 13 | 2027 | 166 | VAL. |

| 12 | S-D1/F5 5 | 2426 | 170 | VAL. |

| 13 | S-F6/H10 12 | --- | --- | INVAL. |

| 14 | S-F6/H10 5 | 2127 | 168 | VAL. |

| 15 | S-E6/G10 13 | --- | --- | INVAL. |

| Media | 2195,4 | 169,1 | Válidas | |

| Desviación Std. | 251,5 | 2,2 | 10 | |

3.1.2 Resultados Fase 2

| ID | Probeta | Resistencia

(MPa) |

Módulo

(GPa) |

Rotura |

| 1 | S-C1/E5 13 | --- | --- | INVAL. |

| 2 | S-C1/E5 4 | 2128 | 170 | VAL. |

| 3 | S-E6/G10 11 | --- | --- | INVAL. |

| 4 | S-E6/G10 1 | --- | --- | INVAL. |

| 5 | S-D1/F5 7 | 2242 | 172 | VAL. |

| 6 | S-D1/F5 1 | --- | --- | INVAL. |

| 7 | S-F6/H10 11 | --- | --- | INVAL. |

| 8 | S-F6/H10 6 | 2055 | 170 | VAL. |

| 9 | S-E6/G10 7 | 2052 | 171 | VAL. |

| 10 | S-D1/F5 3 | 2474 | 171 | VAL. |

| 11 | S-C1/E5 9 | 1787 | 165 | VAL. |

| 12 | S-C1/E5 1 | --- | --- | INVAL. |

| 13 | S-D1/F5 11 | 1992 | 169 | VAL. |

| 14 | S-F6/H10 13 | --- | --- | INVAL. |

| 15 | S-F6/H10 3 | 2154 | 173 | VAL. |

| Media | 2110,5 | 170,1 | Válidas | |

| Desviación Std. | 198,9 | 2,4 | 8 | |

3.1.3 Resultados Fase 3

| ID | Probeta | Resistencia

(MPa) |

Módulo

(GPa) |

Rotura |

| 1 | S-C1/E5 12 | --- | --- | INVAL. |

| 2 | S-C1/E5 6 | 2004 | 168 | VAL. |

| 3 | S-C6/G10 12 | 1789 | 165 | VAL. |

| 4 | S-E6/G10 5 | 2527 | 174 | VAL. |

| 5 | S-D1/F5 10 | 2027 | 170 | VAL. |

| 6 | S-D1/F5 4 | 2342 | 172 | VAL. |

| 7 | S-F6/H10 8 | 1863 | 167 | VAL. |

| 8 | S-F6/H10 2 | 2060 | 170 | VAL. |

| 9 | S-F6/H10 10 | --- | --- | INVAL. |

| 10 | S-C1/E5 2 | --- | --- | INVAL. |

| 11 | S-C1/E5 8 | 1930 | 168 | VAL. |

| 12 | S-E6/G10 8 | 2078 | 168 | VAL. |

| 13 | S-E6/G10 2 | 2574 | 172 | VAL. |

| 14 | S-D1/F5 6 | 2432 | 173 | VAL. |

| 15 | S-F6/H10 4 | 2167 | 170 | VAL. |

| Media | 2149,4 | 169,8 | Válidas | |

| Desviación Std. | 261,0 | 2,7 | 12 | |

4 Análisis de los resultados

Se procede a continuación a realizar un análisis de los datos reportados por las distintas fases del estudio. En primera instancia se realiza un análisis preliminar de los datos, para seguidamente, tratar de aportar certeza estadística a los resultados de este primer análisis mediante pruebas paramétricas y no paramétricas de verificación de hipótesis.

4.1 Análisis preliminar

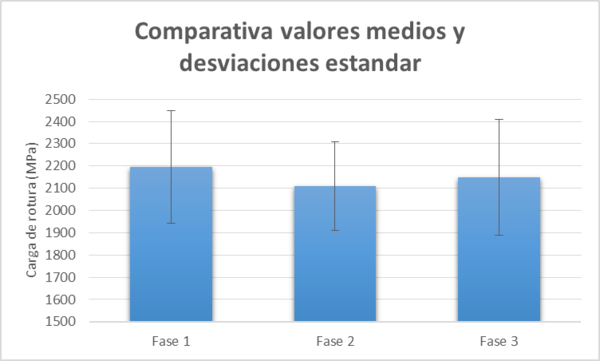

4.1.1 Resultados carga última de rotura

Un primer análisis de los datos obtenidos, basados en los valores medios y desviación estándar de los resultados carga última de rotura, muestran que el valor medio más bajo registrado se corresponde con la fase 2, en la que el marco de ensayos se encuentra desalineado.

Así mismo, el valor medio registrado en la fase 3, en la que se ha realineado el marco de ensayos empleando una probeta de alineamiento parcialmente dañada, muestran un incremento respecto a la fase 2, pero no llega a alcanzar los valores registrados en la fase 1.

No obstante, los valores de desviación estándar registrados, son aparentemente demasiado elevados como para poder asegurar que las diferencias observadas en las medias sean representativas de la influencia de las acciones de desalineamiento o realinamiento realizadas.

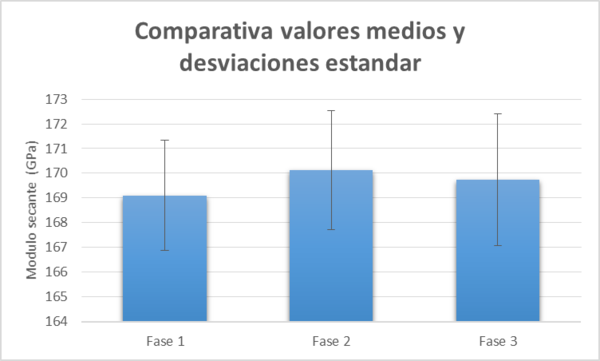

4.1.2 Resultados módulo secante

Por otra parte, en lo que a los resultados del módulo secante se refiere, no se aprecian variaciones significativas en los valores medios registrados en ninguna de las fases, por lo que parece que el grado de desalineamiento tiene un efecto liviano sobre este parámetro.

4.2 Pruebas estadísticas: t student

La prueba t de Student, es una prueba paramétrica en la que el estadístico utilizado tiene una distribución t de Student si la hipótesis nula es cierta. Se aplica cuando la población estudiada sigue una distribución normal pero el tamaño muestral es demasiado pequeño (típicamente inferior a 30), como para que el estadístico en el que está basada la inferencia esté normalmente distribuido, utilizándose una estimación de la desviación típica en lugar del valor real.

En nuestro caso, emplearemos esta prueba para dos muestras independientes con diferentes tamaños muestrales, por el cual se comprueba si las medias de dos poblaciones distribuidas en forma normal son iguales. Emplearemos para ello el estadístico t, calculado como sigue:

|

|

(1) |

Donde:

|

|

(2) |

De esta forma, definiríamos como hipótesis nula (H0) que las medias de las de las muestras estudiadas proceden de la misma población. Es decir, si empleásemos como muestras los resultados obtenidos en la Fase 1 y la Fase 2, la hipótesis nula afirmaría que ambas muestras proceden de poblaciones cuya media es igual. Es este caso, no se podría afirmar que exista influencia del desalimeamiento sobre los resultados estudiados. En el caso de comparar las muestras procedentes de las fases 1 y 3, la hipótesis nula (H0) confirmaría que los resultados de los ensayos realizados no se han visto influenciados por el hecho de realinear la máquina de ensayos con una probeta parcialmente dañada.

Se presentan a continuación los resultados obtenidos por la prueba t de Student.

4.2.1 Resultados carga última de rotura

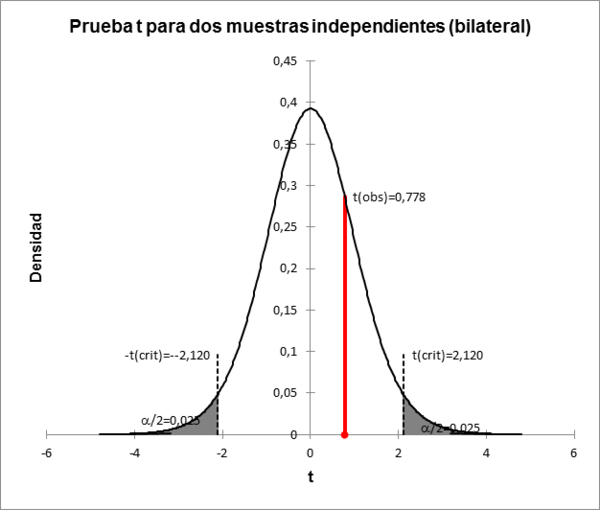

Comparación de las medias de la Fase 1 (alineado) y la Fase 2 (desalineado).

| t calculado | GL | t tabulado | Hipótesis nula H0 |

| 0,778 | 16 | 2,120 | No puede rechazarse |

| El riesgo de rechazar la hipótesis nula H0 cuando es verdadera es de 44,77%. | |||

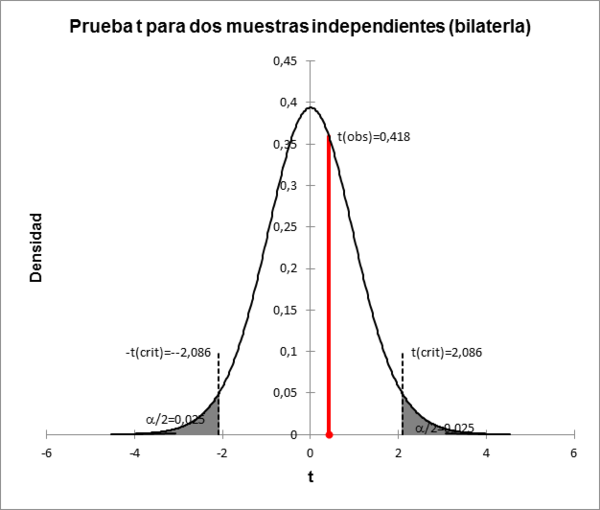

Comparando ahora las medias de la Fase 1 (alineado) y la Fase 3 (realineado), obtenemos los siguientes resultados.

| t calculado | GL | t tabulado | Hipótesis nula H0 |

| 0,418 | 20 | 2,086 | No puede rechazarse |

| El riesgo de rechazar la hipótesis nula H0 cuando es verdadera es de 68,02%. | |||

4.2.2 Resultados módulo secante

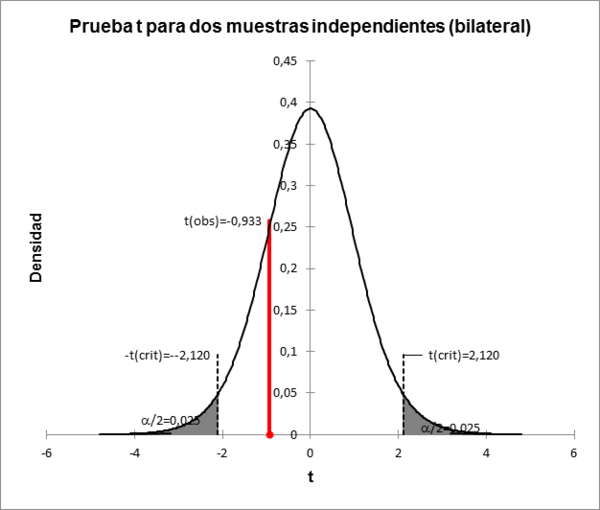

Comparación de las medias de la Fase 1 (alineado) y la Fase 2 (desalineado).

| t calculado | GL | t tabulado | Hipótesis nula H0 |

| -0,933 | 16 | 2,120 | No puede rechazarse |

| El riesgo de rechazar la hipótesis nula H0 cuando es verdadera es de 36,45%. | |||

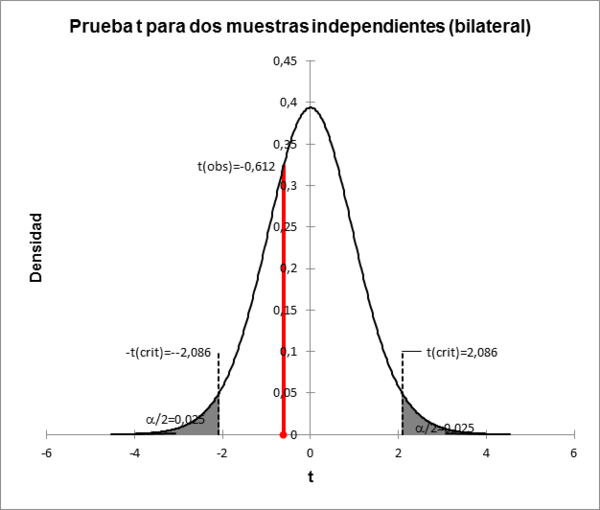

Comparando ahora las medias de la Fase 1 (alineado) y la Fase 3 (realineado), obtenemos los siguientes resultados.

| t calculado | GL | t tabulado | Hipótesis nula H0 |

| -0,612 | 20 | 2,086 | No puede rechazarse |

| El riesgo de rechazar la hipótesis nula H0 cuando es verdadera es de 54,76%. | |||

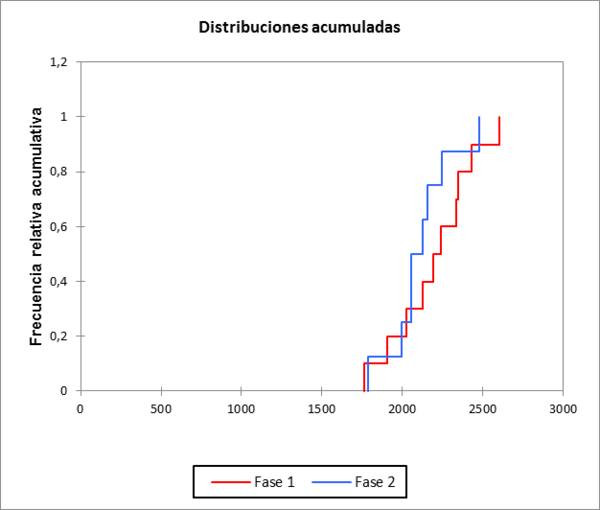

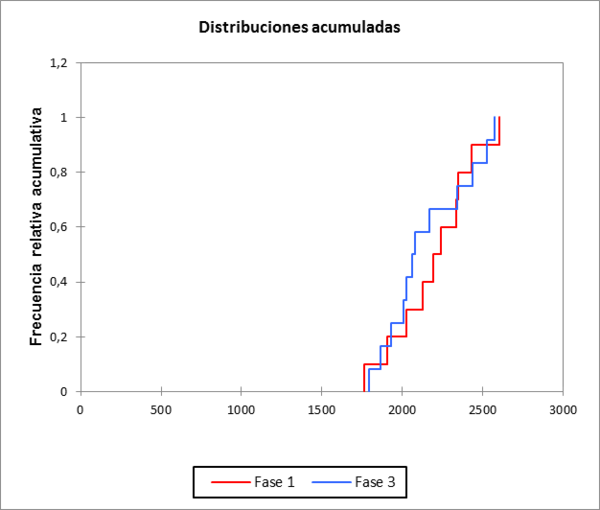

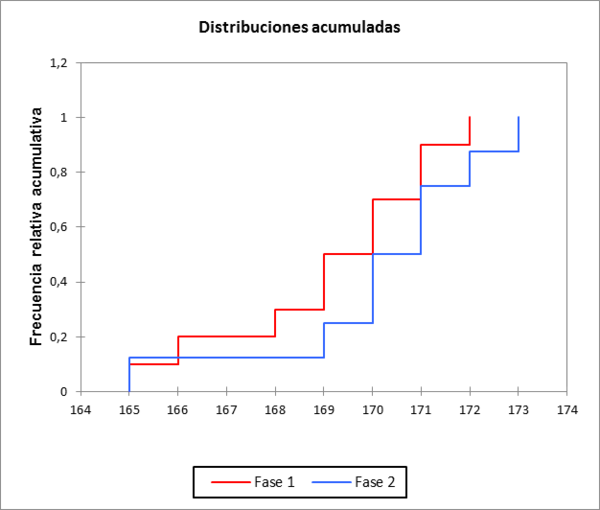

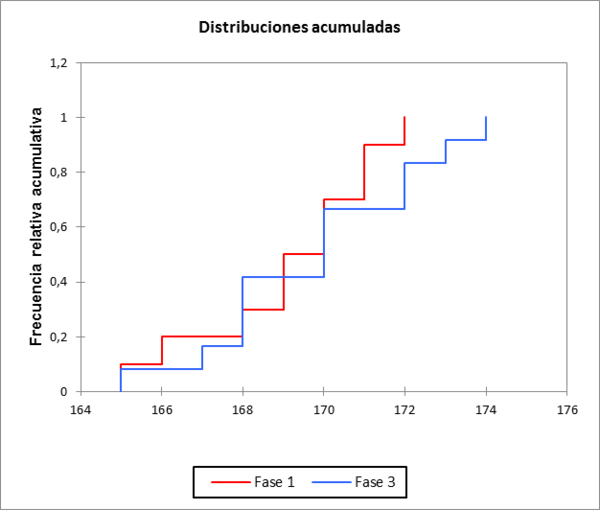

4.3 Pruebas estadísticas: Kolmogorov-Smirnov

Esta prueba se utiliza para contrastar la hipótesis nula de que dos muestras independientes de tamaños n1 y n2 proceden de la misma población. El contraste se basa en las diferencias entre las frecuencias relativas acumuladas hasta los mismos puntos de corte correspondientes a las dos muestras. Si H0 es cierta es de esperar que dichas diferencias sean pequeñas. Cuando la hipótesis alternativa no es direccional el contraste es sensible a cualquier diferencia existente entre las dos poblaciones, no sólo en cuanto a tendencia central, sino también en cuanto a forma, asimetría, etc.

El estadístico de prueba es:

|

|

(3) |

Cuando esta diferencia es significativamente grande se rechaza la hipótesis de que las muestras proceden de la misma población y la decisión se basa en el valor tipificado del estadístico de prueba, Z, que tiene distribución normal tipificada.

En nuestro caso, para esta prueba volveremos a utilizar la misma hipótesis nula que en el caso anterior, es decir, (H0) las medias de las de las muestras estudiadas proceden de la misma población.

4.3.1 Resultados carga última de rotura

Comparación de las medias de la Fase 1 (alineado) y la Fase 2 (desalineado).

| D calculado | n | D tabulado | Hipótesis nula H0 |

| 0,350 | 10 | 0,70 | No puede rechazarse |

| El riesgo de rechazar la hipótesis nula H0 cuando es verdadera es de 64,76%. | |||

Comparando ahora las medias de la Fase 1 (alineado) y la Fase 3 (realineado), obtenemos los siguientes resultados.

| D calculado | n | D tabulado | Hipótesis nula H0 |

| 0,283 | 12 | 0,64 | No puede rechazarse |

| El riesgo de rechazar la hipótesis nula H0 cuando es verdadera es de 77,36%. | |||

4.3.2 Resultados módulo secante

Comparación de las medias de la Fase 1 (alineado) y la Fase 2 (desalineado).

| D calculado | n | D tabulado | Hipótesis nula H0 |

| 0,250 | 10 | 0,70 | No puede rechazarse |

| El riesgo de rechazar la hipótesis nula H0 cuando es verdadera es de 94,40%. | |||

Comparando ahora las medias de la Fase 1 (alineado) y la Fase 3 (realineado), obtenemos los siguientes resultados.

| D calculado | n | D tabulado | Hipótesis nula H0 |

| 0,233 | 12 | 0,64 | No puede rechazarse |

| El riesgo de rechazar la hipótesis nula H0 cuando es verdadera es de 94,40%. | |||

5 Conclusiones

A la vista de los resultados obtenidos por el estudio, así como los análisis estadísticos realizados, podemos llegar a las siguientes conclusiones.

5.1 Influencia del desalineamiento sobre las propiedades mecánicas

En base a los datos recogidos en las fases 1 y 2 del presente estudio, se observa una leve caída de los resultados de Carga última de rotura (entorno a un 4%), si bien la dispersión de datos asociada a este resultado, no permite asociar esta caída en los resultados al desalineamiento del marco de ensayos inducido en la fase 2.

Así mismo, las pruebas estadísticas realizadas sobre esta hipótesis, no pueden descartar que las muestras obtenidas en las fases 1 y 2 no pertenezcan a una misma población, por lo que no es posible asegurar estadísticamente la influencia del desalineamiento sobre los resultados de Carga última de rotura.

Sin embargo, en lo que a Módulo secante se refiere, los datos recogidos en las fases 1 y 2 muestran una mínima variación de este parámetro cuando se calcula en un marco de ensayos desalineado.

Esto último es confirmado por las pruebas estadísticas realizadas, las cuales no pueden descartar que las muestras obtenidas en las fases 1 y 2 para el módulo secante no pertenezcan a una misma población.

5.2 Influencia del realineamiento aplicando anexo A de la norma de referencia sobre las propiedades mecánicas

En base a los datos recogidos en las fases 1 y 3 del presente estudio, se observa que los valores de Carga última de rotura son mayores que en la fase 2, si bien es cierto que no llegan a alcanzar los valores registrados por este parámetro en la fase 1.

Las pruebas estadísticas realizadas apuntan en la dirección de que las muestras extraídas en la fase 1 y 3 pertenecen a una misma población, por lo que los resultados obtenidos en la fase 3 no se han visto estadísticamente influenciados por el hecho de realinear el marco de ensayo empleando una probeta de alineamiento parcialmente dañada y aplicar el cálculo de contribución expresado en el anexo A de la norma de referencia ASTM E1012 [2].

En lo que al módulo secante se refiere, los valores registrados apenas muestran influencia por el realineamiento realizado en la fase 3, corroborándose esto por los resultados obtenidos en las pruebas estadísticas realizadas.

5.3 Posibles factores de influencia sobre los resultados obtenidos

Tras haber analizado los resultados obtenidos en el presente estudio, se han logrado identificar al menos 3 posibles factores que han podido influirlos significativamente.

- * Influencia de la Junta Autoalineable.

Tal como se comentaba en el apartado 2.2 del presente artículo, la máquina de ensayos empleada estaba dotada de una junta superior autoalineable. Este dispositivo está diseñado para minimizar los efectos negativos del posible desalineamiento del tren de carga de la máquina, y es más efectivo cuanto mayor es la carga que se pone en juego.

Prueba de ello son los resultados de la verificación del alineamiento en la fase 2, en los que los resultados del porcentaje de flexión (PB) obtenidos fueron los siguientes:

| Deformación | 1000 µm/m | 2000 µm/m | 3000 µm/m |

| Carga | 7,5 KN | 15 KN | 22,5 KN |

| PB | ≈ 50% | ≈ 25% | ≈ 18% |

Considerando que la fuerza a la rompen las probetas ensayadas se encuentra entorno a los 60 – 70 KN, es esperable que a estas cargas el porcentaje de flexión aparente logrado por la junta autoalineable sea inferior a 5%, si bien esto no ha sido posible comprobarlo experimentalmente.

- * Influencia de las mordazas mecánicas.

El no haber empleado una máquina de ensayos dotada de mordazas hidráulicas (se optó por una máquina que facilitase el desalineamiento del tren de carga), ha sido un hándicap, ya que su empleo ha influido sobre el número de roturas inválidas registradas, así como en una mayor dispersión de los resultados considerados como válidos. Esta mayor dispersión de los datos ha podido enmascarar la posible influencia del desalineamiento del tren de carga sobre las propiedades mecánicas estudiadas.

Se decidió emplear esta máquina para el presente estudio (a pesar de las mordazas mecánicas), debido a la facilidad para inducir el desalineamiento en el tren de carga, así como realinearla posteriormente.

- * Influencia del material empleado en la fabricación.

La configuración del material empleado en la fabricación de las probetas era cinta unidireccional a 0º. Se empleó este material por ser en principio el más sensible a los efectos del desalineamiento del tren de carga. Por otra parte, se conoce que los materiales tipo cinta arrojan una mayor dispersión de datos en los resultados de Carga última de rotura, debido en parte al modo de fallo “explosivo” de dichas probetas.

Así mismo, el material empleado (M21EV), posee unas características mecánicas muy elevadas, requiriéndose esfuerzos muy elevados para alcanzar el límite de carga del material y provocar el fallo del mismo. Esto provoca que el tren de carga se “auto-alinee” a dichas cargas, especialmente cuando la máquina de ensayos está dotada de junta autoalineable, disipando de esta forma el efecto del desalineamiento inducido durante las pruebas.

5.4 Recomendaciones para futuros estudios

A fin de tratar de reducir al mínimo la influencia de los factores identificados en el apartado anterior, se realizan las siguientes recomendaciones para futuros estudios:

- Uso de máquina de ensayos dotada de junta fija, no autoalineable, pero con dispositivo para provocar el desalineamiento del tren de carga y su posterior realineamiento.

- Uso de mordazas hidráulicas, que mantenga constante la presión de apriete durante toda la ejecución de los ensayos mecánicos.

- Uso de material tipo cinta a 0º para la fabricación de las probetas de ensayos mecánicos, fabricadas en un material de propiedades mecánicas intermedias.

- Centrar el estudio en el parámetro Carga última de rotura.

Referencias

[1] ISO 23788, Metallic materials - Verification of the alignment of fatigue testing machines. Technical Committee: ISO/TC 164/SC 5, FATIGUE TESTING. International Organization for Standardization, ISO (2012)

[2] ASTM E1012, Standard Practice for Verification of Testing Frame and Specimen Alignment Under Tensile and Compressive Axial Force Application. Developed by Subcommittee: E28.01 American Society of Testing Materials, ASTM (2014)

[3] ASTM E8 Standard Test Methods for Tension Testing of Metallic Materials. Developed by Subcommittee: E28.01 American Society of Testing Materials, ASTM (2016a)

[4] VAMAS Report nº 42, A Procedure For The Measurement Of Machine Alignment In Axial Testing. Dr. Fathy Kandil. EuroTest Solutions Ltd. (2001)

[5] UNE-EN 2561 Material aeroespacial. Plásticos reforzados de fibra de carbono. Estratificados unidireccionales. Ensayo de tracción paralelamente a la dirección de la fibra. Comité Técnico AEN/CTN 28 - MATERIAL AEROESPACIAL. Asociación Española de Normalización y Certificación, AENOR (1996)

[6] AIPI 03-02-019 Instrucción de Proceso de Airbus, Fabricación de Laminados con Materiales Preimpregnados Termoestables. AIRBUS S.A.S. ENGINEERING DIRECTORATE (2010)

Document information

Published on 19/10/17

Accepted on 19/10/17

Submitted on 19/10/17

Volume 01 - Comunicaciones Matcomp17 (2017), Issue Núm. 1 - Comportamiento en Servicio de los Materiales Compuestos, 2017

DOI: 10.23967/r.matcomp.2017.10.023

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?