1 Introducción

El uso comercial del polipropileno surgió a partir de las reacciones catalizadas, ya que de esta manera se pudo controlar la conformación específica del grupo sustituyernte de su estructura (-CH3) y con ello las propiedades finales de este termoplástico, demostrando de esta manera, que las aplicaciones principales dependen de esta estéreo-especificidad que se consigue a través de las reacciones de adición controladas. La configuración de este material fue descubierta por Ziegler y Natta en los años 60 y la síntesis de los catalizadores estéreo-especificos, por estos mismos investigadores, fue objeto de un premio Nobel de Química en 1963. Con el descubrimiento de los catalizadores metalocénicos se abrieron nuevas posibilidades para el uso del PP en la industria.

A pesar de sus ventajas, los catalizadores metalocénicos, han presentado problemas en aplicaciones industriales sobre todo por los tamaños de partículas de los polímeros que producen y por los residuos de óxidos que dañan los reactores de polimerización. Una manera de solucionar estos problemas ha sido la inmovilización del sistema catalítico a través de un soporte químico o físico en la superficie de una partícula sólida.

Vikas y colaboradores [1] fueron pioneros en la conocida técnica de cargado durante la polimerización (PFT) que consistió en unir quimicamente catalizadores de tipo Z-N en la superficie ácida de una carga inorgánica. Estos primeros esfuerzos sólo lograron obtener polímeros con más de un 95% en carga, con dificultades en cuanto al procesado de estos compuestos por el elevado contenido inorgánico.

No fue hasta 1996, cuando Tudor y colaboradores [2] iniciaron la polimerización con catalizadores metalocénicos mediante la técnica PFT, en el que se demostró que a pesar de las posibles reacciones de desactivación que podían sufrir estos catalizadores durante el soporte, se podía sintetizar un material cargado.

En el año 2000 comenzó a aumentar la cantidad de publicaciones científicas que reportaban resultados de la obtención de compuestos cargados In Situ. En la mayoría de los casos sólo se logró demostrar que el método era capaz de formar una fina capa de polímero sobre la superficie de la carga de tamaño micrómetro, demostrando una buena compatibilidad [3].

Entre los años 2002 y 2004, en pleno auge de los nanocompuestos, aparecen con más frecuencia trabajos que incorporan Montmorillonita, Hectorita o Bentonita en las polimerizaciones In Situ. Las polimerizaciones que se llevaron a cabo reportaron reacciones muy productivas capaces de diluir la carga hasta un 8% en peso. El aumento de la arcilla en el medio de polimerización, en el caso de PE, produjo un aumento indiscriminado del peso molecular de la matriz [4], dando problemas de fluidez para su procesado y moldeo.

Durante los últimos años, se empezaron a explotar nanocargas más específicas como nanotubos, nanofibras de carbono, nanoesferas de vidrio o grafeno.

Nuestro grupo de trabajo ha desarrollado una metodología de síntesis de nanocompuestos In Situ, que controla el peso molecular en el PE como se describe en la patente publicada [5].

Hoy en día, los avances en la síntesis de esta poliolefina están basados, casi exclusivamente, en el uso más eficiente de los catalizadores metalocénicos a través de su inmovilización, pero en este caso, poniendo especial atención en evitar la pérdida de regularidad en la estructura del PP sintetizado, porque, como ya se ha mencionado, sus propiedades dependen casi exclusivamente de ello. Es por esto que uno de los aspectos más importantes del estudio del proceso de polimerización de nanocompuestos, será el análisis de la influencia de la carga sobre la forma en que se incorpora el propeno a la estructura sintetizada.

El objetivo que plantea este estudio es ampliar las aplicaciones o posibilidades de uso de la técnica de polimerización In situ. Para lograr este objetivo se sintetizaron nanocompuestos de polipropileno, haciendo especial énfasis en su estéreo-especificidad y en estudiar la influencia de la nanocarga presente en el medio de reacción, sobre la cual se injerta el propeno en la cadena del polímero creciente, en comparación con métodos tradicionales en fundido.

1.1 Parte experimental.

La polimerización del propeno iso-táctico (iPP) se llevó a cabo después de un proceso riguroso de limpieza del reactor. La temperatura de polimerización fue fijada en 20ºC, una vez alcanzada, se transfirió al reactor una disolución 0.05M de TIBA en tolueno y se mantuvo en agitación en atmósfera de propeno durante 5 minutos a 600rpm.

En una segunda etapa, el reactor fue alimentado con 3.0x10-6 moles de un catalizador estéreo-específico (Me2Si(Ind)2ZrCl2) en 100ml de tolueno y la cantidad de disolución de MAO adecuada para tener una relación Al/Zr igual a 1200. La reacción comenzó con la inyección de propeno a 5 bares y se mantuvo durante 1 hora.

La actividad catalítica fue detenida al hidrolizar el MAO con la adición de 100 ml de una mezcla de etanol y ácido clorhídrico al 10% en volumen. El polímero fue precipitado en 800 ml de agua y se mantuvo en agitación 12 horas. Finalmente fue filtrado y secado a 80ºC en vacío durante otras 12 horas aproximadamente. Todos los materiales sintetizados fueron moldeados en una prensa de platos calientes marca Schwabenthan, calentando a 200ºC durante 5 minutos sin presión y moldeadas a 10 MPa con 10 minutos adicionales. Finalmente, las placas fueron troqueladas con las dimensiones específicas para cada ensayo de caracterización.

Siguiendo las mismas condiciones de polimerización del homo-polímero, sin carga, se polimerizaron nanocompuestos de iPP con distintas cantidades de Sepiolita modificada bajo el tratamiento 2:1 [6]. La arcilla se incorporó en la primera etapa de la polimerización junto a la disolución de TIBA. El proceso siguió las mismas condiciones de operación descritas para el homo-polímero iPP. Las muestras obtenidas se identificaron como N0.25iPP_2:1, N0.5iPP_2:1, N1iPP_2:1, N1.5iPP_2:1 y N2iPP_2:1 con 0.25, 0.5, 1, 1.5 y 2 g. de arcilla alimentada al reactor, respectivamente.

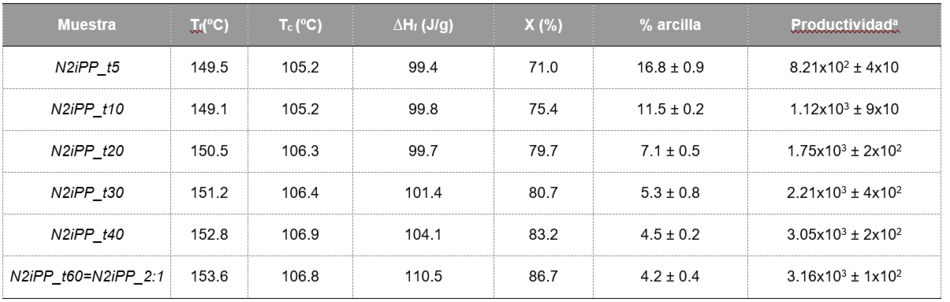

Se obtuvo una segunda batería de ensayos, (polimerizadas con 2g de Sepiolita inicial y a distintos tiempos de polimerización: 5, 10, 20, 30 y 40 min.) que fueron denominadas según el tiempo de reacción: N2iPP_t5, N2iPP_t10, N2iPP_t20, N2iPP_t30 e N2iPP_t40. Estas muestras fueron obtenidas para determinar cómo varía el contenido de carga final y la estructura del polipropileno, variando este parámetro experimental [7].

Todas las muestras siguieron el mismo proceso de moldeo y caracterización.

2 Resultados.

2.1 Nanocompuestos In Situ de PP isotáctico.

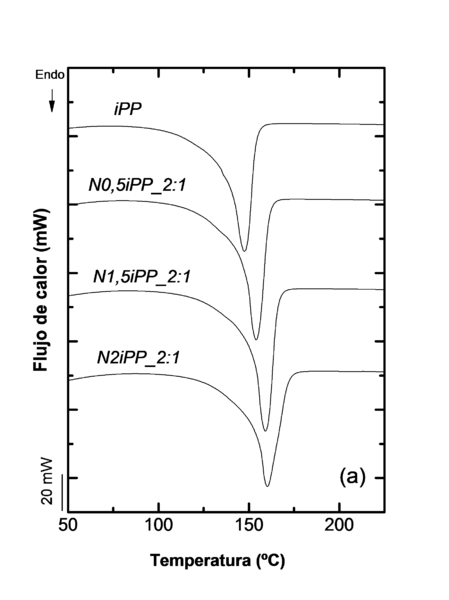

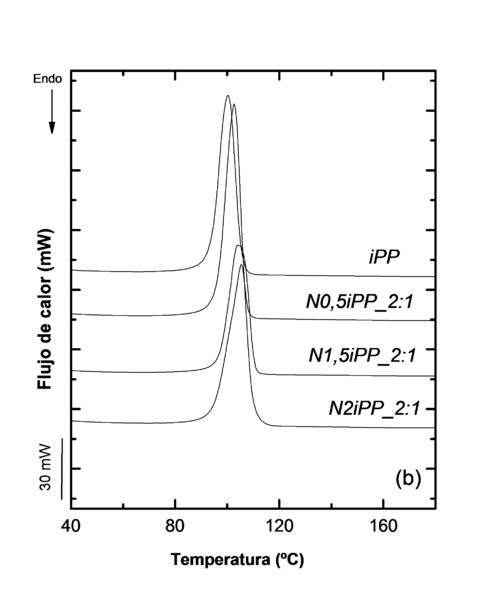

La caracterización térmica de los nanocompuestos de PP isostático sintetizados, demuestran que conforme aumenta la cantidad de sepiolita hay un aumento en las temperaturas de cristalización y fusión del material, además de un aumento progresivo del porcentaje de cristalinidad. Esto es consecuencia de una acción nucleante de las nanopartículas sobre la matriz. En la figura 1a se observa como las endotermas de fusión se desplazan a mayores temperaturas, como señal del engrosamiento de los cristales formados; además, éste efecto va acompañado de un aumento del área bajo la curva porque las secciones cristalinas también han crecido, en número, al aumentar la Sepiolita en el medio de reacción. Sin embargo, al igual que en los estudios previos basados en PE [7,8] hay un porcentaje de carga por encima del cual este efecto se atenúa, como consecuencia de la pérdida de productividad (impurezas) y del impedimento estérico que trae el aumento de la concentración de las nanopartículas en el medio de reacción. Esto se refleja en el nanocompuesto N2iPP_2:1, donde se observa una pequeña caída de la cristalinidad (86%) frente a su análogo N1.5iPP_2:1 (89%).

Los aumentos en la cristalinidad de los iPP a bajas concentraciones de arcilla, no sólo son producto de la presencia de la Sepiolita en el medio, sino también de la facilidad que ésta tiene de nuclear una matriz altamente jerarquizada, debido al tipo de catalisis con que fue obtenida, ya que es conocido que las nanopartículas son capaces de nuclear con mayor efectividad a una matriz de PP que posea menos estéreo-defectos, que le impida a sus cadenas formar parte del cristal [9]. Además, al haber inmovilizado el sistema catalizador se ha promovido la síntesis de mayor cantidad de secciones iso-tácticas, [10-11] por lo que la carga tiene doble efecto en los nanocompuestos de iPP: aumentar su estéreo regularidad durante la síntesis y nuclear su estructura durante el moldeo.

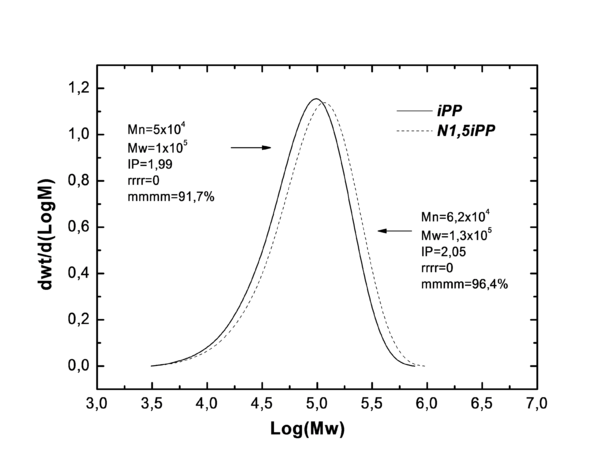

Estos efectos se pueden observar en los resultados de GPC y 13C-RMN de las muestras iPP y N1.5iPP mostrados en la figura 2. El nanocompuesto presenta un aumento de peso molecular en número y en peso en comparación con su análogo sin carga. Esto confirma que los catalizadores soportados (en este caso en una carga nanométrica) facilitan las reacciones de propagación antes que las de terminación [12-13] y a la vez, mejoran la estereoregularidad.

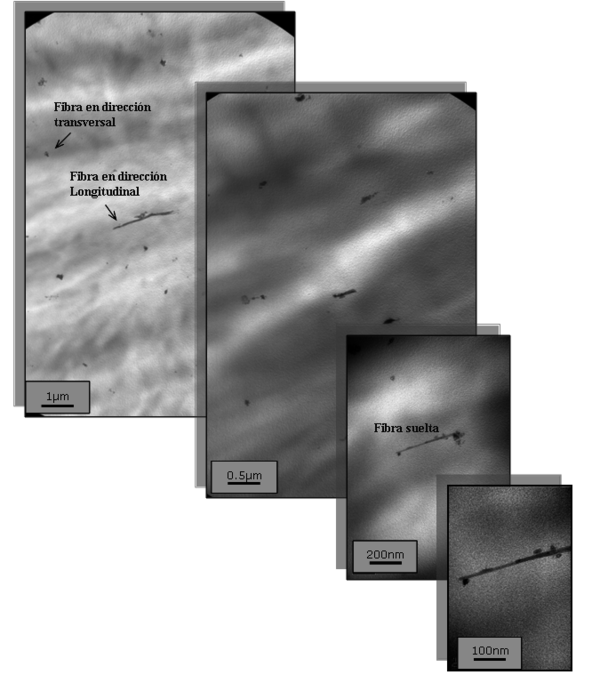

El procedimiento de síntesis utilizado no sólo ha demostrado una alta jerarquización de la estructura sintetizada sino también, ha mostrado una excelente dispersión y distribución de la nanocarga en la matriz polimérica (ver figura 3). El proceso de moldeo, no orientado (compresión), permitió observar fibras de arcilla tanto en la dirección longitudinal como transversal.

Adicionalmente, los polvos de polimerización obtenidos, mostraron una morfología macroestructural en forma de hilos, como consecuencia del fenómeno de replicación (crecimiento del polímero desde la superficie de la carga fibrilar), como fue demostrado en trabajos anteriores [14-15].

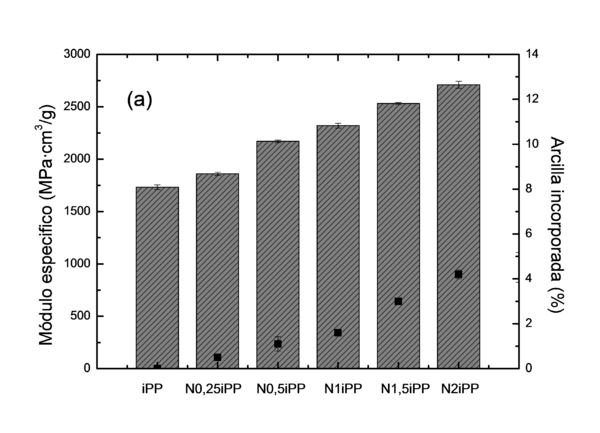

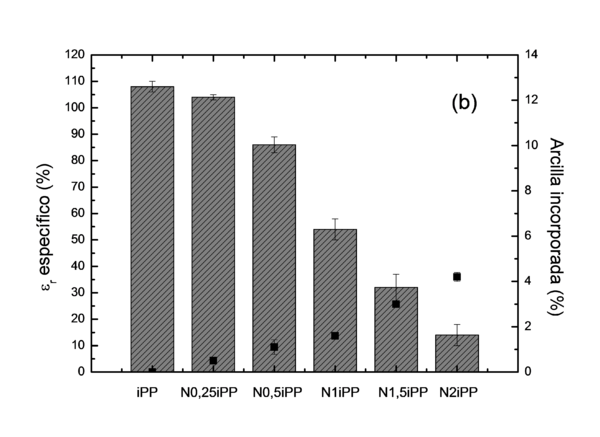

La alta jerarquización de la estructura del PP sintetizado también se demuestra en las propiedades mecánicas de los nanocompuestos (ver figura 4). El material de partida (homo-polímero sin carga) tiene un módulo especifico por encima de los 1700 MPa, consecuencia directa, como se ha mencionado antes, del tipo de catalizador y de las condiciones experimentales de síntesis. Con la presencia de la carga hay un aumento progresivo del módulo de Young por la rigidización que promueve el refuerzo y el efecto nucleante que tienen las nanopartículas sobre la matriz sintetizada.

Cuando se evaluaron las propiedades de los nanocompuestos con mayor cantidad de carga se obtuvo, como se esperaba, una productividad muy baja como consecuencia del aumento de la densidad de los grupos –OH. Esto trajo como consecuencia inmediata, el aumento exponencial de la cantidad de carga en los materiales finales, con la agravante adicional de que la matriz sintetizada tuvo una conformación totalmente atáctica. Con lo cual, cuando se alimentó con más de 2g de Sepiolita al reactor, el material que se obtuvo fue imposible de caracterizar por su poca estabilidad en el fundido (baja temperatura de fusión y alta fluidez, comportamiento propio de un aPP) y por formar una especie de aglomerado de carga que no era estable en la matriz sintetizada.

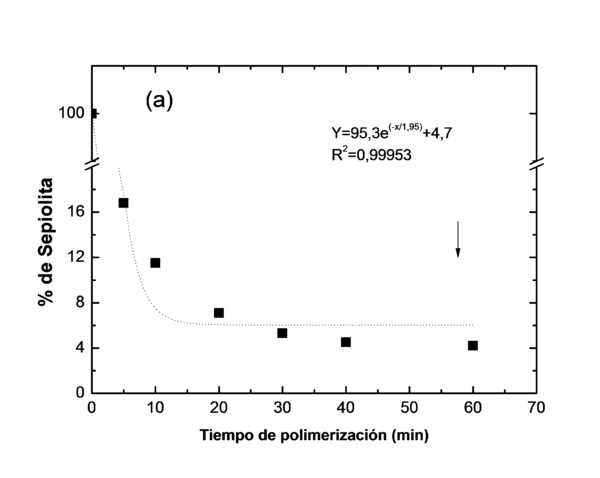

Una manera de lograr nanocompuestos de iPP con mayor cantidad de carga, sin afectar la estéreo-especificidad de la matriz, es controlar la productividad de la reacción a través del tiempo. Li y colaboradores [16] destacan en sus trabajos de polimerización In Situ de PE/Paligroskita que una manera sencilla de controlar la cantidad de carga en el nanocompuesto final es ajustar los tiempos de polimerización mientras que se mantienen invariantes los demás parámetros experimentales. Es decir, tomar muestras a diferentes tiempos de reacción.

En la tabla 1 se presentan las propiedades térmicas y estructurales de estos materiales. Se puede observar el consecuente aumento de la productividad cuando se aumentan los tiempos de polimerización. En la figura 5 se observa que hay un tiempo de polimerización en el cual se estabiliza la cantidad de polímero sintetizado, es decir, por un proceso propio de desactivación o consumo de los catalizadores, a tiempo mayores que éste no se puede diluir más la carga porque se ha detenido el proceso de síntesis. Esto demuestra que bajo estas condiciones experimentales específicas no se pueden obtener nanocompuestos con menos de 4,2% de carga, al menos que se manipule cualquier variable experimental (T, P, [Zr], etc.) que esté asociada al aumento de la productividad, pero teniendo en cuenta que, en ese caso, el peso molecular y la estereoconformación del polímero final podría también sufrir alguna variación importante. Finalmente, todo esto demuestra que todos los procesos de síntesis del nanocompuesto tienen que diseñarse teniendo en cuenta cómo cada variable experimental condiciona las propiedades del nanocompuesto final.

Ahora bien, es de esperar que estos materiales, que han sido sintetizados bajos condiciones idénticas, sobre todo bajo la misma concentración de arcilla y de centros activos para la polimerización, tengan la misma microestructura, porque el tiempo de polimerización sólo condiciona la cantidad de material producido. Esto queda demostrado cuando al medir los índices de iso-tacticidad, éstos se mantienen invariantes (entre 96 y 97%), es decir, todo lo que se produce tiene la misma conformación estructural, sin que eso dependa de la cantidad de material sintetizado.

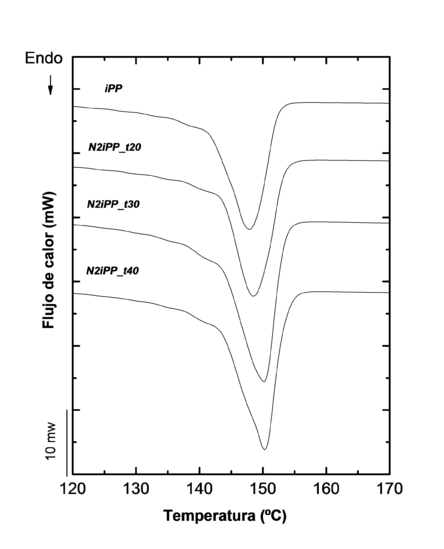

Adicionalmente, para estudiar con mayor profundidad la microestructura de estos materiales, se aplicó a las muestras un recocido controlado a través de un ensayo de SSA. Los resultados, que se reflejan en las endotermas de la figura 6, revelan que todos los materiales, independientemente del tiempo de polimerización, tienen las mismas secciones cristalinas. Estas secciones necesitan mayor temperatura de fusión conforme se aumenta la cantidad de material sintetizado como consecuencia, a su vez, del aumento de las poblaciones cristalinas y de los aumentos de los espesores laminares que trae consigo el aumento del peso molecular con los tiempos de polimerización. Esto también se refleja en los datos de la tabla 1.

Finalmente, en cuanto a las propiedades mecánicas de estos materiales, se encontró que el nanocompuesto con 7% de carga (N2iPP_t20) alcanzó un Módulo en tracción máximo de 2850MPa, con una fractura totalmente frágil. Estos materiales tienen aplicaciones muy específicas y no llegan a ser útiles para procesos de inyección, por los problemas de contracción en el molde que trae su elevada cristalinidad.

2.2 Masterbatch In Situ de PP isotáctico.

Finalmente, los materiales con mayor cantidad de carga que no pudieron ser caracterizados mecánicamente por la falta de material sintetizado, han sido útiles para desarrollar la idea de un concentrado de carga que pueda ser posteriormente disuelto en una matriz comercial de PP. Esto puede ser posible porque se conoce que sobre la superficie de la Sepiolita ha crecido un material con una estabilidad térmica y estructural suficiente para que sea compatible con un iPP iso-táctico homo-polímero en un proceso posterior de dilución.

Para este estudio se tomaron en cuenta las consideraciones necesarias para conseguir un alto porcentaje de iso-tacticidad, en esas pequeñas cadenas que se quieren sintetizar, en la superficie de la carga. Debido a esto se utilizaron los resultados del estudio anterior, donde se expuso que reduciendo los tiempos de una reacción, cuyos parámetros experimentales controlan la iso-tacticidad, se pueden obtener materiales iso-tácticos con alto porcentaje de carga final. Sin embargo, las cantidades de masterbatch obtenidas por este método fueron muy pequeñas para ser utilizadas en un mezclado en fundido. Finalmente, se decidió trabajar en un volumen de reacción más grande (reactor de 5L), para aumentar la cantidad de carga en el medio de reacción. El masterbatch sintetizado por este método tuvo un 30% de carga y fue denominado Master_iPP.

Este concentrado de carga fue diluido en varias concentraciones, para poder estudiar, adicionalmente, sí con este método se pueden obtener los mismos resultados que en el método In Situ. Las muestras fueron denominadas: NiPPM_A, NiPPM_B e NiPPM_C y tuvieron 2.5%, 4.5% y 7.5% de carga respectivamente. Adicionalmente, se obtuvieron los correspondientes nanocompuestos obtenidos en fundido a través del uso de un agente funcionalizante (PP-f-AM) y de una arcilla comercial modificada. Las muestras obtenidas fueron denominadas NiPPF_A, NiPPF_B, NiPPF_C e NiPPF_D con 4.5%, 10%, 17.5% y 26.5% de carga efectiva respectivamente.

En la tabla 2 se muestran los resultados obtenidos, en los cuales se comparan los nanocompuestos con igual contenido de carga final, obtenidos con diferentes métodos.

Tabla 2 Variaciones del módulo y la elongación específica, del esfuerzo máximo de penetración y del HDT para los nanocompuestos de iPP obtenidos con diferentes métodos con respecto a su material sin carga de partida

>

Los resultados de la tabla 2 reflejan el proceso de rigidización que sufre la estructura del nanocompuesto nanocargado In Situ ya que el aumento de iso-tacticidad que promueve la arcilla en el medio de reacción, hace que el compuesto final tenga un 51% más del valor del módulo de Young y una pérdida muy importante de su ductilidad, en comparación con su homólogo sin carga. Esto no sucede en el nanocompuesto obtenido en fundido, donde la matriz ha sido nucleada por la presencia de la arcilla, pero no experimenta cambios en su estéreo-regularidad por lo que su aumento en módulo y su pérdida en ductilidad son menores. El método de dilución del concentrado de carga parece presentar un equilibrio en las propiedades, es decir, un aumento moderado de la rigidez sin una pérdida tan dramática de la ductilidad.

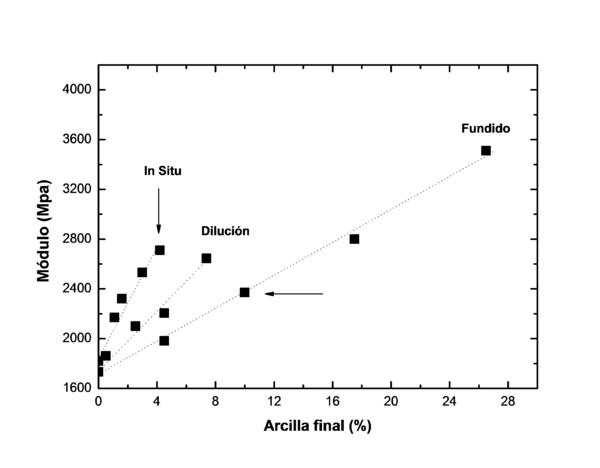

En la figura 7 se hace una comparativa de los tres métodos estudiados. En este caso se varió la cantidad de carga de los nanocompuestos que fueron obtenidos con cada uno de estos métodos. Esta gráfica permite ver una de las bondades más importante del método In Situ: Para alcanzar un valor de módulo fijo se necesita menor cantidad de arcilla final en el nanocompuesto obtenido In Situ o, visto de otra manera, en tres nanocompuestos cargados con la misma cantidad de nanoarcilla, pero obtenidos por distinto método, tendrá mayor rigidez aquel que fue cargado In Situ ya que la velocidad con que crece el refuerzo de la matriz cuando se aumenta la cantidad de carga, es muy superior en este método por los procesos intrínsecos que involucra (Ver pendiente de las curvas). Adicionalmente, esta metodología permite obtener el polímero y su refuerzo en un solo paso, sin embargo, no permite obtener, en escala laboratorio, nanocompuesto con un alto porcentaje de carga, como es el caso del método por fundido ó de la dilución del master o del concentrado obtenido In Situ.

3 Conclusiones

La conclusión más importante que se deriva de éste estudio, es la necesidad de entender la importancia de la estéreo-regularidad en polímeros de coordinación, para poder aplicar la técnica de polimerización In Situ, ya que los mecanismos de polimerización propuestos afectan considerablemente la estructura del material que se forma.

En los polipropilenos iso-tácticos es importante puntualizar que su nano-refuerzo In Situ depende, casi exclusivamente, del éxito de la actividad estéreo-específica del catalizador utilizado, en presencia de la concentración de arcilla en el medio de reacción.

Finalmente, es de suma importancia haber validado el método alternativo de dilución del concentrado de carga para la obtención de nanocompuestos poliolefínicos nanocargados. Este método explota las ventajas de la obtención In Situ de los nanocompuestos de una manera más productiva y económica, teniendo en cuenta que para ello, se hace un balance entre las propiedades que se obtienen en cada método y el coste de producción.

Agradecimientos

Los autores agradecen a la Consejería de Educación de la Junta de Castilla y León la ayuda recibida (VA168U14).

Referencias

[1] V.Mittal, CRC press, New York (2011).

[2] J.Tudor, L.Willington, D.O’Hare, B.Royal, Chemical Communications, 1, 2, 2031(1996).

[3] A.Michael, G.Beyer, C.Henrist, R.Cloots, Macromolecular Rapid Communication, 8, 22, 643(2001).

[4] P.Dubois, M.Alexandre, T.Sun, J.Garces, Polymer, 8, 43, 2123(2002).

[5] K.Núñez, R.Gallego, J.C.Merino, J.M.Pastor, C. García., 2009, Fundación CIDAUT, PTC., Spain (2012070338)

[6] K.Núñez, R.Gallego, J.M.Pastor, J.C.Merino, Applied Clay Science., 101, pág. 73-81(2014).

http://dx.doi.org/10.1016/j.clay.2014.07.020

[7] M.Herrero, K.Núñez, R.Gallego, J.C.Merino, J.M.Pastor, European Polymer, 75, pág. 125-14(2015). https://doi.org/10.1016/j.eurpolymj.2015.12.005

[8] M.Vieira Marques, M.Oliveira, Polymer Bulletin, 3, 64, 221(2010).

[9] K.Scharlach, W.Kaminsky, Macromolecular Symposia, 1, 261, 10(2008).

[10] F.Franceschini, Tavares, J.Santos, J.Soares, Macromolecular Chemistry and Physics, 11, 205, 1525(2004).

[11] A.Ma, Z.Qi, Y.Hu, Journal of Applied Polymer Science, 14, 82, 3611(2001).

[12] W.Wang, Z.Fan, Y.Zhu, Y.Zhang, European Polymer Journal, 8, 38, 1551(2002).

[13] C.Ding, D.Jia, H.He, H.Guo, Polymer Testing, 1, 24, 94(2004).

[14] Franceschini F, Tavares T, P.Greco, G.Galland, Journal of Applied Polymer Science, 5, 95, 1050(2005).

[15] P.Zapata, R.Quijada, Journal of Nanomaterials, (2012). DOI:10.1155/2012/194543.

[16] W.Li, A.Adams, J.Wang, B.Blümich, Polymer, 21, 51, 4686(2010).

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.021

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?