1 Introducción

Las estructuras sándwich están compuestas por dos pieles que resisten las cargas externas con un núcleo cuyo objetivo es aumentar el momento de inercia [1]. La elevada rigidez y resistencia resultante permite a las estructuras sándwich ser empleadas en aplicaciones en las que el aligeramiento es fundamental (aeronáutica, automoción, deporte…). Las posibilidades de adaptar las propiedades del sándwich a las especificaciones son mayores en lo que a la modificación del núcleo se refiere que a los cambios que permiten las pieles [2]. Los núcleos más habituales son los formados por espumas o hexágonos regulares, que se repiten de forma periódica en dos dimensiones. Sin embargo, el reciente desarrollo de las tecnologías de fabricación aditiva [3] está permitiendo la concepción de geometrías cada vez más complejas, como las auxéticas [4] o las que presentan un gradiente de patrón/tamaño [5]. En lo que a los materiales empleados en los núcleos obtenidos por fabricación aditiva, la mayoría de casos utilizan materiales flexibles [2,4,5], salvo contadas ocasiones [6]. Desde el punto de vista estructural, la obtención de una unión resistente entre las pieles y el núcleo es uno de los principales retos del proceso de fabricación [7]. En la mayoría de los casos, las pieles y el núcleo se fabrican por separado, y se ensamblan posteriormente mediante uniones adhesivas.

El alcance del presente trabajo pretende comparar el comportamiento a flexión de vigas de tipo sándwich fabricadas íntegramente (pieles y núcleos en una sola operación) mediante FFF (Fused Filament Fabrication). Adicionalmente, se estudia el efecto del material del núcleo, al comparar el comportamiento de un núcleo de poliamida con el de uno de poliamida reforzado con fibra de carbono continua. Por último, se ha analizado el efecto de la estrategia de impresión, ya que las propiedades están condicionadas por la trayectoria de deposición.

2 Experimental

2.1 Materiales

Los materiales empleados para la fabricación de las estructuras sándwich son una poliamida 6 (Nylon) estándar y fibra de carbono continua. Ambos materiales son comerciales y suministrados por Markforged® y sus propiedades se muestran en la Tabla 1.

| Material | Nylon | Nylon/Carbono |

| Densidad (g/cm3) | 1,1 | 1,15 |

| Módulo Elasticidad (GPa) | 0,94 | 54 |

| Límite Elástico (MPa) | 31 | - |

| Tensión Rotura (MPa) | 54 | 700 |

| Alargamiento Rotura (%) | 268 | 1,25 |

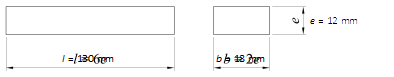

2.2 Geometría de las probetas

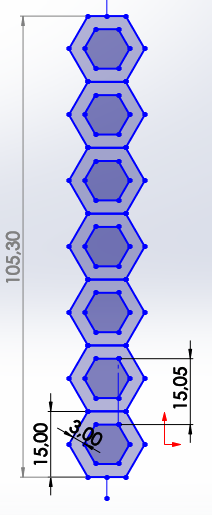

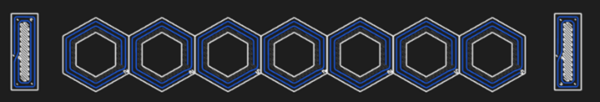

El relleno de la estructura sándwich es de tipo nido de abeja. Existen diferentes tipos y dimensiones de núcleos hexagonales para estructuras sándwich fabricados por métodos tradicionales. Sin embargo, el uso del refuerzo de fibra de carbono contínua mediante impresión 3D limita las dimensiones de dichos hexágonos. El espesor mínimo para depositar fibra oscila entre 1,5 mm y 3 mm dependiendo de la estrategia de impresión. Es por ello, que el núcleo consta de de una línea de 7 hexágonos de 15 mm y 3 mm de espesor, los cuales se solapan 0,05 mm para que haya unión y continuidad a la hora de imprimirlos (Figura 1a).

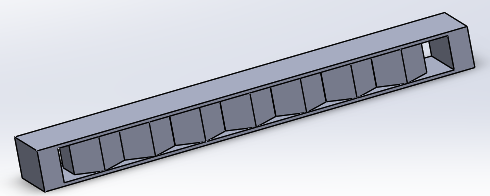

Por otro lado, las dimensiones de las pieles con carbono unidireccional son 130 mm x 18 mm x 1 mm, de manera que el espesor total de la estructura sandwich formado por el núcleo y las dos pieles es de 12 mm. Por último, tal y como se aprecia en la Figura 1b, se han tenido que diseñar unos pilares en los extremos que actuan de soporte para que cuando se tenga que imprimir la piel superior en disposición paralela a la mesa las primeras capas de carbono tengan sustento y así evitar imprimir en vacío.

2.3 Estrategias de impresión

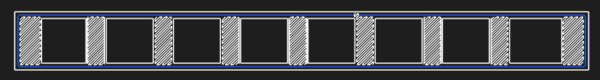

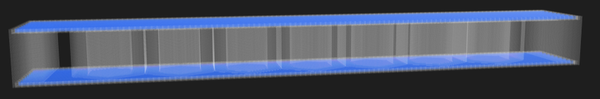

Para el análisis de la influencia de la disposición de impresión, así como las estrégias de deposición de la fibra contínua de carbono como refuerzo en el núcleo, se han desarrollado cuatro estrategias de fabricación utilizando el software Eiger® de Markforged®. En la Tabla 2 se explican las diferentes nomenclaturas empleadas mientras que en la Figura 2 se puede apreciar el diseño de las diferentes estrategias.

Todas las pieles están formadas por fibras de carbono orientados en la dirección longitudinal de la viga. En las configuraciones PVSF y PHSF el nucleo hexagonal es 100% de Nylon sin ningún contenido en carbono y la diferencia es la disposición de fabricación. Mientras que en la configuración PVSF, las pieles se fabrican verticalmente perpendicular a la base de impresión, en las demás configuraciones las pieles se colocan y se fabrican horizontalmente siendo paralelos a la base. Por último, en las configuraciones PHRA y PHRP se puede observar que el nucleo se refuerza en todas sus capas con fibra continua de carbono. Mientras que en PHRA el refuerzo se introduce formando 2 anillos en cada uno de los hexágonos, en PHRP el refuerzo es introducido en el contorno de todo el nucleo de manera perimetral.

| Nomenclatura | Figura | Configuración |

| PVSF | 2a | Piel Vertical Sin Fibra |

| PHSF | 2b | Piel Horizontal Sin Fibra |

| PHRA | 2c | Piel Horizontal Refuerzo Anillos |

| PHRP | 2d | Piel Horizontal Refuerzo Perimetral |

2.4 Fabricación de las probetas de flexión

Para la fabricación de las vigas sándwich se ha utilizado una impresora 3D de tecnología FFF de la marca Markforged® y modelo Mark Two®. Los parámetros principales de impresión para los dos materiales empleados se muestran en la Tabla 3.

| PA6 | Parámetros de impresión | PA6 + CF |

| 0,125 | Altura de capa (mm) | 0,125 |

| 0,4 | Diámetro de la boquilla (mm) | 0,9 |

| 275 | Temperatura de impresión (ºC) | 252 |

| 33 | Velocidad de deposición (mm/s) | 15 |

Desde el punto de vista de fabricabilidad, existe la incertidumbre de la viabilidad para la fabricación de la primera capa de carbono de las pieles superiores, en aquellas configuraciones donde las pieles se disponen horizontalmente. Tal y como se muestra en la Figura 1a, la dimensión de los hexágonos es de 15 mm y existe la misma distancia entre los vértices de los hexágonos en la parte más exterior, mientras que en el interior hay un gap de 9 mm entre las paredes del hexágono. Para que la primera capa de carbono de la piel superior se imprima bien, la impresora debe de ser capaz de depositar las fibras con vacíos de material que van desde los 9 mm hasta los 15 mm.

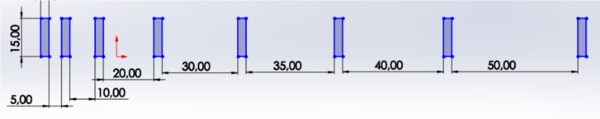

Por este motivo, en primer lugar se ha diseñado la estructura de pilares de la Figura 3a. Los pilares están separados entre si a una distancia de 5 mm, 10 mm, 20 mm, 30 mm, 35 mm, 40 mm y 50 mm respectivamente. Encima de estos pilares se depositan 3 capas de carbono para su posterior análisis cualitativo y determinar cuales son las distancias de vacío admisibles para una correcta deposición del material.

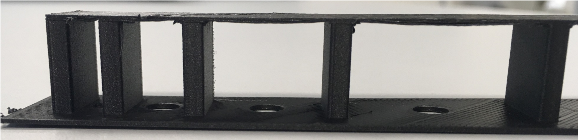

En la Figura 3b se puede ver la prueba de impresión de los pilares. La impresora ha sido capaz de depositar fibra en todas las luces diseñadas. No obstante, en la Figura 3c se observa que a partir de la luz de 30 mm la primera capa de carbono sufre un ligero abombamiento debido a la distancia entre pilares. Sin embargo, en las distancias de 5 mm, 10 mm y 20 mm no se ha observado esta tendencia por lo que no se observa problema alguno para la fabricación de las pieles superiores de las configuraciones imprimidas horizontalmente.

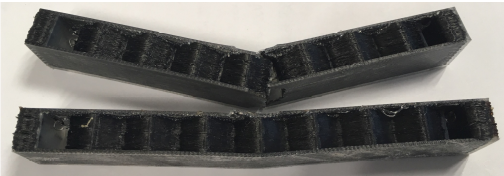

Una vez que se ha realizado el análisis de fabricabilidad de las probetas, se ha procedido a imprimir las probetas sándwich para flexión de las diferentes configuraciones. Se han fabricado 3 probetas de cada configuración para poder determinar la repetitividad del proceso de impresión. En la Figura 4a se muestran las diferentes configuraciones que se han imprimido horizontalmente, mientras que en la Figura 4b se muestra la configuración que se ha imprimido verticalmente. En cuanto a los diferentes núcleos, en la Figura 4a se puede ver el aspecto de los núcleos con diferentes estrategias de refuerzo y sin refuerzo, y por otro lado con las pieles superiores imprimidas.

2.5 Ensayos de flexión

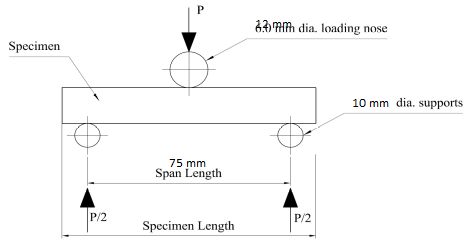

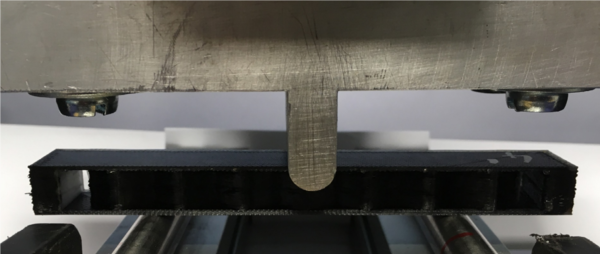

Los ensayos realizados son de flexión 3 puntos y la configuración utilizada se muestra en la Figura 5a, mientras que en la Figura 5b se muestra el ensayo de flexión 3 puntos de una de las configuraciones. El equipamiento utilizado es una máquina universal de ensayos Hoytom HM-D con una célula de carga de 100 kN. La velocidad de ensayo para todas las configuraciones ha sido de 10 mm/min y de los ensayos se han obtenido las curvas fuerza-desplazamiento para poder determinar la fuerza máxima soportada por cada configuración y la rigidez de cada una de las vigas ensayadas.

3 Resultados y discusión

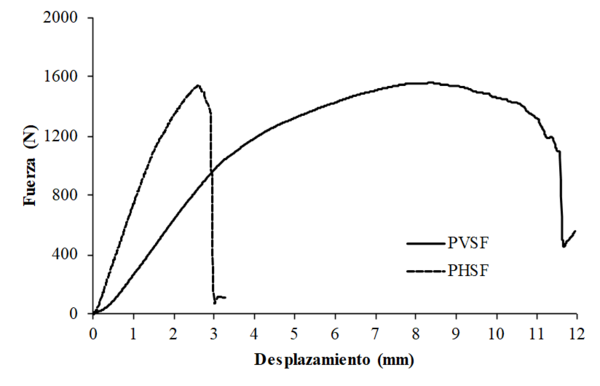

En la Figura 6a se muestran las curvas fuerza-desplazamiento de las probetas ensayadas a flexión de las configuraciones PVSF y PHSF. En las dos configuraciones el núcleo hexagonal ha sido fabricado exclusivamente con Nylon sin refuerzo de carbono alguno, siendo la orientación de fabricación vertical vs horizontal el aspecto a estudiar. Se observa que ambas configuraciones han mostrado una resistencia a rotura similar con valores máximos de fuerza de en torno a 1600 N, valor que corresponde con el momento de la rotura a tracción de las fibras de carbono de las pieles inferiores. Sin embargo, tal y como muestran los resultados de rigidez de la Tabla 4, la configuración PVSF que se ha fabricado perpendicularmente respecto a la base, muestra una rigidez aproximadamente del 50% en comparación con la configuración que se ha fabricado horizontalmente. Estas diferencias se atribuyen a la diferencia de adhesión de las fibras de carbono de las pieles. Debido al carácter más débil (menos área de adhesión entre capas) de la adhesión de las fibras fabricadas verticalmente, se ha observado una deformación de la intercara que resulta en valores menores de rigidez. Por otro lado, la deformación total de la probeta antes de la rotura a tracción de las fibras de carbono de las pieles inferiores ha sido mucho mayor en la configuración PVSF. Esto se debe a que después del fallo de la intercara de las fibras de la piel superior, el núcleo de Nylon ha sufrido una deformación local a compresión en vez de a cortadura.

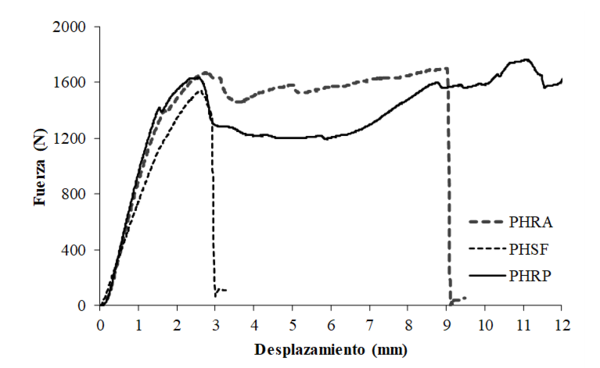

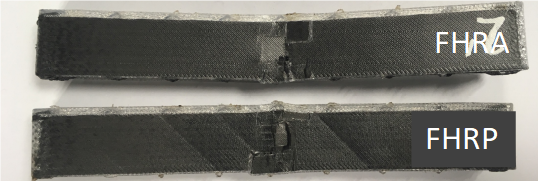

Por lo que respecta a las configuraciones con los núcleos reforzados, en la Figura 6b se muestran los resultados obtenidos de los ensayos de flexión en comparación con la configuración previamente discutida PHSF, que ha sido fabricada siguiendo la misma estrategia, pero sin reforzar el núcleo, y así poder analizar el efecto del refuerzo en el núcleo. Al contrario que en el caso de la configuración PHSF, en las configuraciones PHRA y PHRP, el primer pico de fuerza de la curva no corresponde con la rotura a tracción de las fibras de las pieles inferiores, sino con la rotura a compresión de las fibras de las pieles superiores tal y como se puede observar en la Figura 7a. En el caso de la configuración PHRA, la rotura a tracción de las fibras de la piel inferior se ha producido a una deformación de ensayo de 9 mm tal y como se puede ver en el gráfico de la Figura 6b, perdiendo toda capacidad de soportar carga. Sin embargo, en el caso de PHRP no se ha producido tal rotura y el ensayo ha tenido que ser parado a los 12 mm de deformación, cuando los extremos de la viga han hecho contacto con la parte superior del utillaje de flexión, aun con capacidad de soportar la carga aplicada. En la Figura 7b se puede ver la rotura a tracción de la piel inferior de la configuración PHRA y una separación total de la intercara entre los anillos de carbono del núcleo debido a la cortadura. Por el contrario, en la misma imagen se observa que en la configuración PHRP no ha habido tales fallos y que el núcleo reforzado perimetralmente no ha sufrido roturas catastróficas debido a la continuidad de las fibras de refuerzo a lo largo de toda la viga. Por último, cabe destacar que el refuerzo del núcleo tanto con la estrategia de anillos o de forma perimetral ha resultado en el aumento de la rigidez de la viga hasta en un 25% (Tabla 4) en comparación con la misma configuración cuyo núcleo ha sido fabricado sin refuerzo de carbono.

| Nomenclatura | Rigidez (N/mm) |

| PVSF | 402 ± 57 |

| PHSF | 823 ± 45 |

| PHRA | 1026 ± 42 |

| PHRP | 1038 ± 48 |

4 Conclusiones

En el presente trabajo se ha estudiado el comportamiento a flexión de vigas con estructura sándwich en las que las pieles están compuestas por laminados unidireccionales a 0 grados y el núcleo es de tipo nido de abeja. Por un lado, se ha analizado la influencia de la estrategia de impresión y, por otro lado, la influencia de incluir fibra de carbono continua como refuerzo en el propio núcleo, de manera que se han podido extraer las siguientes conclusiones principales:

- Debido a la propia rigidez del filamento de carbono, es posible depositar el filamento de carbono en zonas vacías de material de hasta 50 mm sin necesidad de soportes, aunque a partir de los 30 mm la primera capa sufre un ligero abombamiento.

- La resistencia o fuerza máxima de la viga depende de las propiedades de las pieles, ya que no se han podido encontrar diferencias significativas en las diferentes configuraciones ensayadas.

- La estrategia de impresión tiene gran influencia en la rigidez de la viga. Se ha podido demostrar que las vigas cuyas pieles exteriores se han fabricado perpendicularmente respecto a la base, tienen una rigidez del 50% comparando con aquellas vigas cuyas pieles se han imprimido paralelos a la base.

- Las vigas cuyos núcleos están reforzados con fibra continua de carbono (ya sea con estrategia de anillos o perimetral) han demostrado una rigidez un 25% mayor en comparación a la misma configuración con el núcleo sin reforzar.

- A pesar de que las configuraciones con núcleos reforzados con anillos o perimetralmente han demostrado tener una rigidez y resistencia similares, se ha podido verificar que la configuración PHRP cuyo núcleo se refuerza perimetralmente, sigue teniendo capacidad de carga con deformaciones superiores a los 12 mm, mientras que la configuración PHRA (refuerzos en anillos) sufre una rotura catastrófica antes de los 10 mm de deformación.

Agradecimientos

Los autores quieren agradecer el apoyo del Gobierno Vasco gracias a la financiación de los proyectos ESCOM3D (IBA PI2017-49_GVP7), ADDISEND (Elkartek KK-2018/00115) y SUCOMP3D (Hazitek ZL-2018/00882).

Referencias

[1] V. Birman, G.A. Kardomateas, Composites Part B, 142 pág. 221–240 (2018).

[2] S. Hou, T. Li, Z. Jia, L. Wang, Materials & Design, 160 pág. 1305-1321 (2018).

[3] X. Wang, M. Jiang, Z. Zhou, J. Gou, D. Hui, Composites Part B, 110 pág. 442–458 (2017).

[4] T. Li, L. Wang, Composite Structures, 175 pág. 46–57 (2017).

[5] L. Boldrin, S. Hummel, F. Scarpa, D. Di Maio, C. Lira, M. Ruzzene, C.D.L. Remillat, T.C. Lim, R. Rajasekaran, S. Patsias, Composite Structures, 149 pág. 114–124 (2016).

[6] Z. Hou, X. Tian, J. Zhang, D. Li, Composite Structures, 184 pág. 1005–1010 (2018).

[7] B. Wang, J. Hu, Y Li, Y. Yao, S. Wang, L. Ma, Composite Structures, 185 pág. 619–633 (2018).

[[8]https://static.markforged.com/markforged_composites_datasheet.pdf. [8]https://static.markforged.com/markforged_composites_datasheet.pdf.] Fecha consulta: 20/04/2019.

Document information

Published on 17/01/21

Accepted on 04/07/19

Submitted on 06/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 1 - Comportamiento en servicio – Inspección y reparación., 2021

DOI: 10.23967/r.matcomp.2021.01.013

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?