1 Introducción

Los laminados de fibra de vidrio en resina poliéster son ampliamente usados en la industria naval y del transporte terrestre para la fabricación de componentes estructurales, debido a sus buenas propiedades mecánicas, baja densidad y capacidad de absorción de energía. Aunque estas estructuras no estén diseñadas como blindajes, durante su vida en servicio pueden verse sometidas a cargas dinámicas, lo que hace necesario un mejor conocimiento de su respuesta frente a este tipo de cargas, debido a que el daño generado por el impacto produce una importante disminución de su resistencia, aunque no sea detectable mediante inspección visual [1]. Dependiendo del ámbito en el que estén operando estas estructuras los impactos pueden ser de alta o baja velocidad. Una de las características en los impactos de alta velocidad es su corta duración, por lo que las ondas generadas no llegan mucho más lejos del punto de impacto. La consecuencia directa de esto es que el fenómeno de impacto a alta velocidad está gobernado por el comportamiento local de la estructura en la zona de impacto sin tener tanta importancia otras variables como pueden ser las condiciones de contorno [2].

En los ensayos de impacto de alta velocidad se puede estudiar diferentes aspectos, como pueden ser: el límite balístico, la energía absorbida y el modo de fallo [3], que dependen del espesor del laminado y la geometría del proyectil [4,5].

De forma general, en los laminados sometidos a impacto de alta velocidad se han identificado tres modos de fallos diferentes: rotura de la matriz, deslaminación y rotura de la fibra [6]. Dependiendo de la velocidad de impacto el daño producido en un laminado sometido a impactos de alta velocidad puede variar entre, la deslaminación, la rotura de fibras con y sin penetración y la perforación total [7].

En los laminados delgados de material compuesto, Will et al. [8] demostró que para laminados delgados existe una relación lineal entre la extensión del área dañada y la energía de impacto, para impactos por debajo del límite balístico y López-Puente et al. [9] afirmó que la extensión del área dañada es inversamente proporcional a ésta para velocidades por encima del límite balístico, alcanzando el máximo valor de extensión del área dañada en el límite balístico.

Mientras que en los laminados gruesos se ha demostrado que la extensión del área dañada varía con el espesor de los laminados [4,11].

La evaluación del daño en laminados de fibra vidrio puede realizarse mediante técnicas ópticas [12] o por ultrasonidos, específicamente los sistemas automatizados tipo C-Scan se han establecido como un método de inspección primaria para materiales compuestos, y de mayor aplicación en la evaluación de daño por impacto [13].

En este trabajo se ha realizado un estudio experimental, en que se ha evaluado la energía de perforación, la energía mínima de perforación, el tiempo de contacto y la evolución de área dañada en laminados de tejido equilibrado de fibra de vidrio E en resina poliéster de diferentes espesores.

2 Procedimiento experimetal

Con el objetivo de evaluar el comportamiento frente a impactos de alta velocidad de laminados equilibrados de tejido de fibra de vidrio E en resina poliéster de cuatro espesores diferentes (3, 6, 9 y 12 mm) se ha estudiado la energía absorbida por el laminado, la energía mínima de impacto a la que se produce la perforación, el tiempo de contacto entre el laminado y el proyectil y la extensión del área dañada para la superficie de entrada del laminado y la de salida. Todos los laminados considerados han sido sometidos a impacto con un proyectil esférico de 7,5 mm de diámetro y 1,725 g de masa. Para la evaluación del área dañada se emplearon las técnicas de inspección no destructiva por ultrasonidos, específicamente C-Scan y B-Scan.

Las placas de laminado de tejido de 3, 6 y 12 mm de espesor fueron sometidos a ensayos de impactos en trabajos previos de uno de los autores de este trabajo [11,14], mientras que las placas de 9 mm han sido sometidas a impactos en el marco de este trabajo de investigación, siguiendo las misma condiciones de ensayo y técnicas de medición que en los trabajos previos

Los ensayos de impacto sobre el laminado de 9 mm de espesor, fueron realizados sobre placas de 150 mm x 150mm, se empleó un cañón de gas de Sabre Ballistics, modelo A1G+y una cámara de vídeo de alta velocidad, modelo PHOTRON FASTCAM-ultima APX, que permite obtener la grabación del proceso de impacto. Para los ensayos de este estudio, se utilizó una velocidad de grabación de 90000 fotogramas por segundo, que con la iluminación adecuada permite obtener una buena grabación del movimiento del proyectil antes y después del impacto.

A partir de la grabación realizada se determinó la velocidad de impacto y la residual utilizando para ello la relación adecuada entre el desplazamiento y el tiempo

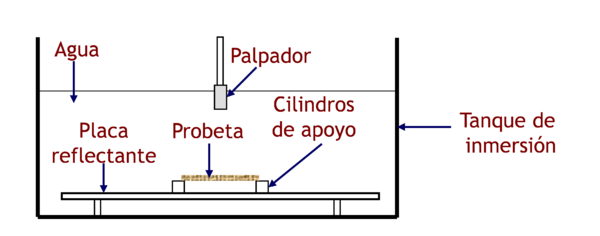

La medición de la extensión del área dañada fue realizada con el equipo de inspección no destructiva diseñado y fabricado por la empresa TECNITEST, de pulso eco, de placa reflectante (Figura 1) y barrido automático, está constituido por una cuba de inmersión construida con perfiles de aluminio y un sistema formado por tres ejes motorizados que permiten la inspección tanto por inmersión como en acoplamiento por aire. En todas las inspecciones realizadas se empleó un transductor de 5 MHz.

Para la realización de la inspección de las placas de material compuesto se procedió a colocarlas sobre los dos soportes de vidrio, tal como se observa en la Figura 1. Los parámetros de inspección fueron escogidos de acuerdo al siguiente orden: zona de inspección, ganancia, colocación de las puertas, tamaño de paso y velocidad de barrido.

A medida que se realizaba el barrido de la probeta impactada se generaba en el ordenador una imagen en la que se observaba una representación de la probeta en escala de colores, correspondientes a las distintas atenuaciones de la onda de ultrasonidos recogidas por el transductor.

A partir de las imágenes obtenidas se determinó que la geometría del daño tanto en la superficie de entrada del proyectil en el laminado así como en la cara posterior de laminado o de salida del proyectil se puede aproximar a una circunferencia. Esto se comprobó midiendo diferentes diámetros en cada cara y analizando la dispersión observada, calculándose un diámetro medio en la superficie de entrada del proyectil en el laminado ( ) y otro en la de salida ( ). Por tanto, todas las figuras de este trabajo se representan en función del diámetro y no del área dañada.

|

|

3 Resultados

En este trabajo el límite balístico para el laminado de 9 mm de espesor fue determinado empleando la ecuación propuesta por Lambert y Jonas (1) [3]. Se utilizó esta ecuación debido a la dificultad de controlar la velocidad de impacto y a la existencia de una zona donde se puede presentar la perforación completa o incompleta de las placas, aunque se utilicen las mismas condiciones de ensayo.

|

|

(1) |

donde: vr es la velocidad residual del proyectil, v0 es la velocidad de impacto del proyectil, vBL es el límite balístico del laminado estudiado o velocidad mínima de perforación, A es un parámetro empírico de ajuste, que en los casos estudiados varía con el espesor, p es una constante, que el caso de proyectiles indeformables toma un valor igual a dos, como son los casos estudiados en esta investigación.

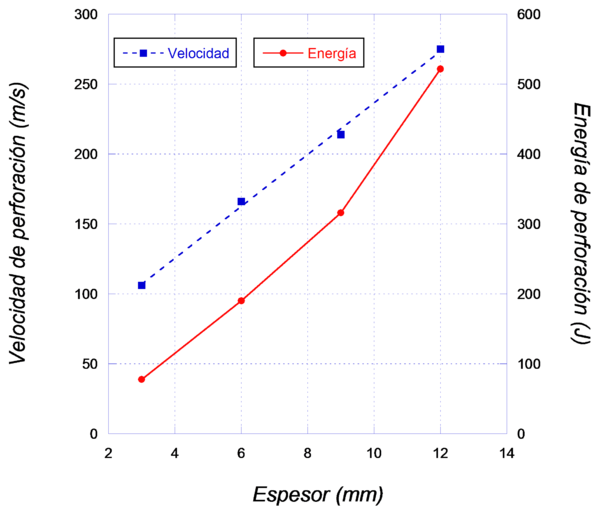

A partir de los resultados de límite balístico obtenidos en este trabajo de investigación y los determinados previamente para los laminados de 3, 6 y 12 mm de espesor, se ha calculado la energía mínima de perforación para cada laminado. En la Figura 3 se muestra la representación de la velocidad y energía mínima de perforación en función del espesor.

En relación con la velocidad mínima de perforación se observa que para laminados entre los 3 mm y 12 mm de espesor existe una relación lineal entre ambas variables, tal como lo han observado Buitrago et al. [11] experimentalmente y García-Castillo et al. [13] analíticamente. Con respecto a la energía mínima de perforación en función del espesor se observa una relación bilineal, un primer tramo lineal que varía entre los 3 y 9 mm y un segundo tramo que va desde los 9 mm hasta los 12 mm de espesor, un comportamiento similar fue observado por Gellert et al. [10].

A partir de los resultados de la velocidad de impacto y la residual de los cuatro laminados estudiados, se ha calculado el tiempo de contacto entre el proyectil y el laminado para cada ensayo de impacto. El tiempo de contacto se ha obtenido a través de la siguiente relación:

|

|

(2) |

donde, tct es el tiempo de contacto entre el laminado y el proyectil y e es el espesor del laminado.

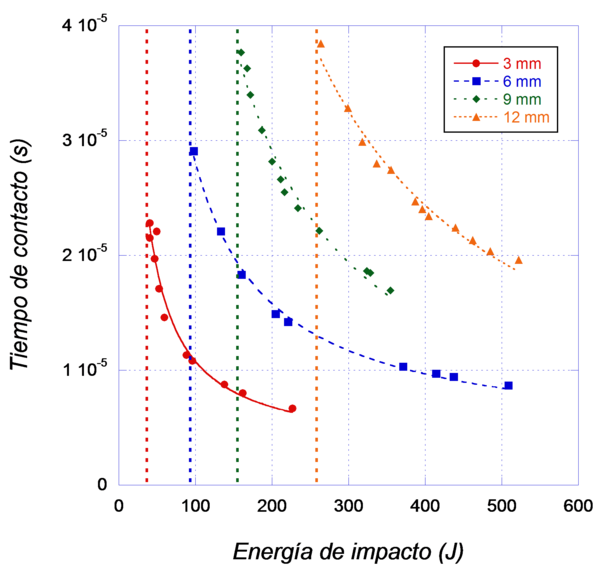

Los tiempos de contacto pueden verse representados en la Figura 4.

Las líneas verticales con sus correspondientes colores representan la energía mínima de perforación de cada laminado. Se puede observar que el tiempo de contacto máximo se obtiene en las proximidades de la energía mínima de perforación y luego va decreciendo con el inverso de la energía de impacto o el inverso del cuadrado de la velocidad residual. Por lo tanto, esto puede representarse mediante la siguiente expresión:

|

|

(3) |

donde: E0 es la energía de impacto, EBL es la energía asociada al límite balístico o energía mínima de perforación y r1, s1, son parámetros empíricos de ajuste.

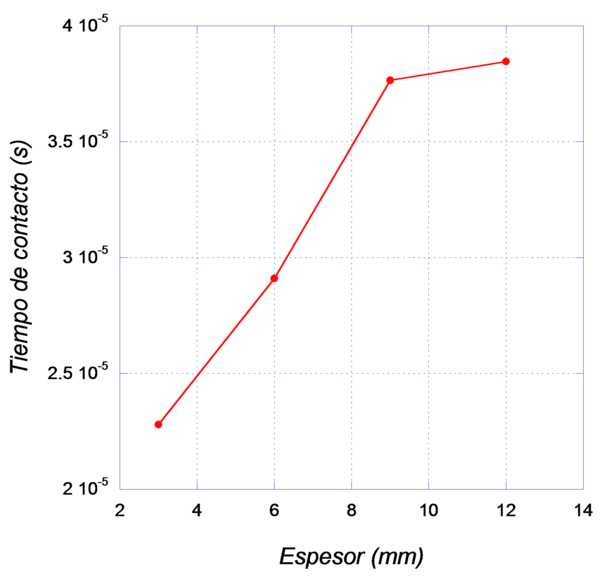

Si se representa el tiempo de contacto máximo frente al espesor, es decir, el tiempo de contacto para una energía de impacto igual a la mínima de perforación, se observa que dicho tiempo aumenta con el espesor, como se muestra en la Figura 5.

El tiempo de contacto máximo presenta un comportamiento bilineal con un tramo recto que va desde los 3 mm a hasta los 9 mm de espesor y otro tramo recto entre 9 mm y 12 mm de espesor, este resultado es similar al descrito para la energía mínima de perforación con respecto al espesor del laminado.

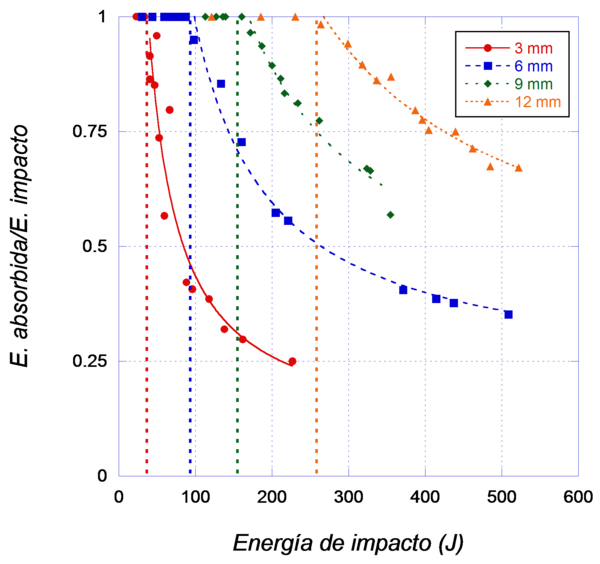

Adicionalmente, se ha estudiado la variación de la proporción de la energía absorbida (Energía absorbida/Energía de impacto) en función de la energía de impacto, tal como se muestra en la Figura 6, en esta figura al igual que en la Figura 4, las líneas verticales corresponden a la energía mínima de perforación de cada laminado. Como es de esperar para energías de impacto menores a la mínima de perforación la energía absorbida es exactamente igual a la energía de impacto. Sin embargo, para energías de impacto por encima de la energía mínima de perforación, se observa un comportamiento similar al descrito para el tiempo de contacto en función de la energía de impacto (Figura 4), con una disminución de tipo hiperbólico con el incremento de la energía de impacto. Por tanto, el tiempo de contacto y la proporción de la energía absorbida tienden a una asíntota con el incremento de la energía de impacto. La energía de impacto a la cual se alcanza esta asíntota puede determinarse experimentalmente, lo que significaría realizar ensayos de impacto a mayores velocidades o realizar una aproximación a partir de la ecuación 3.

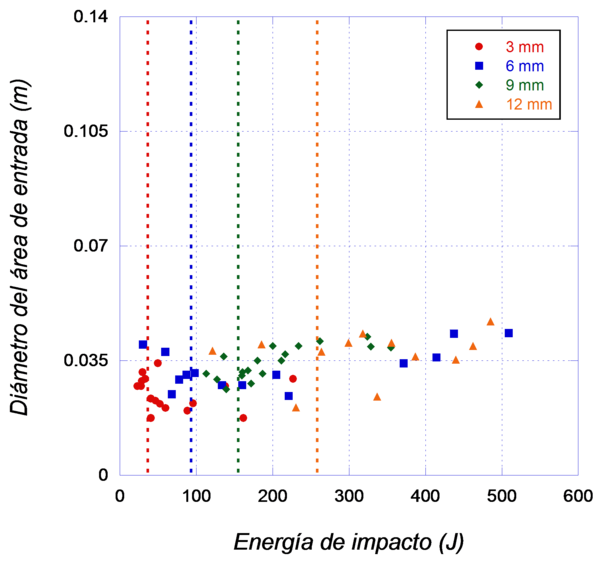

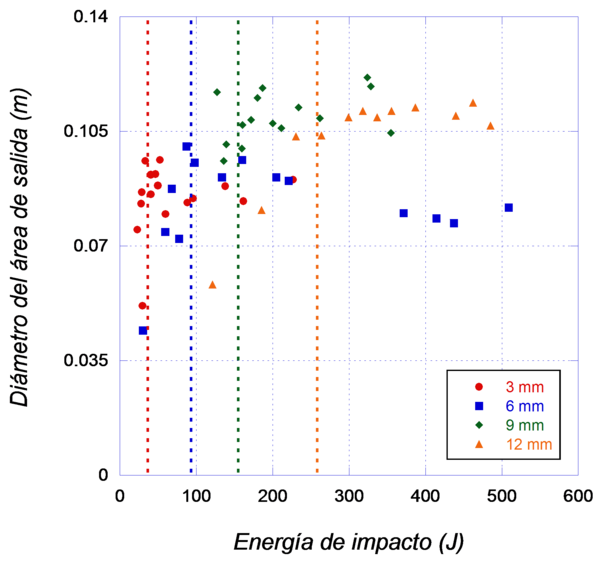

Considerando, que la representación del área dañada se realiza en función del diámetro medio del área dañada, en las Figuras 7 y 8 se muestra el diámetro del área dañada para la superficie de entrada y de salida respectivamente, en función de la energía de impacto, para el laminado de fibra de vidrio E en resina poliéster de diferentes espesores. De igual forma, que para el tiempo de contacto y la proporción de energía absorbida las líneas verticales corresponden a la energía de perforación mínima de cada laminado.

En la Figura 8 se observa que los máximos diámetros de salida se obtienen en el límite balístico para laminados de 3 y 6 mm y luego decrecen con la energía de impacto. Sin embargo, para 9 y 12 mm, aunque los diámetros obtenidos en el límite balístico se acercan mucho a los máximos, estos no muestran un claro decrecimiento con la energía de impacto, posiblemente debido a que las energía de impacto aún no son lo suficientemente altas para laminados de estos espesores.

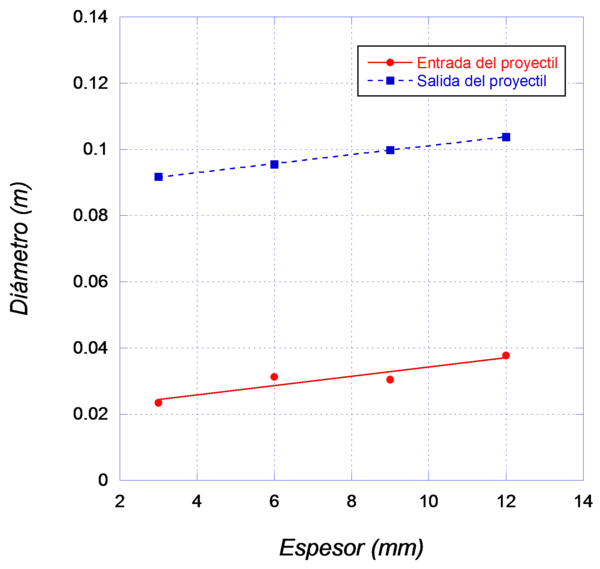

Representando los diámetros de entrada y de salida para la energía mínima de perforación frente al espesor se obtiene la Figura 9.

Se observa que en ambos casos el diámetro de área dañada para una energía de impacto igual a la mínima de perforación se incrementa con el espesor mediante una relación lineal. Dichas rectas son prácticamente paralelas, variando la pendiente de una a otra en 3,8%.

4 Conclusiones

En este trabajo se ha evaluado el comportamiento frente a impacto de alta velocidad de placas de tejido equilibrado de fibra de vidrio E en resina poliéster de diferentes espesores, evaluando para ello, la energía absorbida, la energía mínima de perforación, el tiempo de contacto y la extensión el área dañada en la superficie de impacto y la de salida del laminado. Se ha llegado a las siguientes conclusiones:

- La energía mínima de perforación y el tiempo máximo de contacto para los espesores estudiados son bilineales con el espesor con un tramo recto desde 3 mm hasta 9 mm y un segundo tramo desde 9 mm hasta 12 mm.

- El tiempo de contacto máximo entre el lamiando y el proyectil tiene lugar para una energía de impacto igual a la mínima de perforación

- El tiempo de contacto y la proporción de energía absorbida, disminuye con el incremento de la energía de impacto a partir de la perforación del laminado.

- El área dañada en la superficie de salida del laminado es superior al área dañada en la superficie de entrada.

- El área dañada en los laminados de 3 y 6 de espesor aumenta hasta la energía mínima de perforación para posteriormente disminuir.

- La extensión del área dañada (entrada y salida) para la energía mínima de perforación se incrementa linealmente con el espesor.

- El límite balístico y la extensión del área dañada se incrementan con el espesor de los laminados monolíticos.

Agradecimientos

Los autores agradecen a la Acción Estratégica de la Universidad Carlos III en: Materiales compuestos y análisis numérico simplificado de estructuras y protecciones ligeras sometidas a impacto balístico (2010/00309/002) por haber financiado este trabajo.

Referencias

[1] S.I.Ibekwe, P.F.Mensah, Composite Structures, 79(1), pág. 12-17 (2007).

[2] W.J.Cantwell , J.Morton , Composite, 20, pág. 545-551 (1989).

[3] H.asano, JSME International Journal, serie A, 42(2), pág. 147-157 (1999).

[4] E.P.Gellert, S.J.Cimpoeru, International Journal of Impact Engineering, 24, pág. 447-455 (200).

[5] S.K.García, S.Sánchez, E. Barbero. The Journal of Strain Analysis for Engineering Design, 47(7), pág. 444-452 (2012).

[6] M.Richardson, M.Wisheart, Composite Part A, 27, pág. 1123-1131 (1996).

[7] H.Kim, D.Welch, Composite Part A, 34, pág. 25-41 (2003).

[8] A.Will, T.Franz, Composite Structures, 58, pág. 259-270 (2002).

[9] J.López-Puente, R.Zaera, Composite Part B, 33, pág.559-566 (2002).

[10] L.S.Sutherland, C.Guedes, Composites Science and Technology, 59, pág 1554-1567 (1999).

[11] B.L.Buitrago, S.K. Garcia-Castillo, E. Barbero. Material Letters, 64, pág 1052-1054 (2010).

[12] L.M.Nunes, S.Paciornik, Composites Science and Technology, 64, pág 945-954 (2004).

[13] A.Fahr, A.Kandeil, Engineering Journal of Qatar University, 5, pág. 201-222 (1992).

[14] S.K.García, S.Sánchez, Journal de Physique IV, 164, pág 1257-1263 (2006).

Document information

Published on 19/10/17

Accepted on 19/10/17

Submitted on 19/10/17

Volume 01 - Comunicaciones Matcomp17 (2017), Issue Núm. 1 - Comportamiento en Servicio de los Materiales Compuestos, 2017

DOI: 10.23967/r.matcomp.2017.10.001

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?