1. Introducción

El sector automotriz se encuentra en una constante búsqueda de soluciones que permitan reducir el peso de los vehículos sin comprometer su rendimiento estructural ni su seguridad. La reducción de peso no solo mejora la eficiencia energética y el consumo de combustible, sino que también contribuye a la disminución de emisiones contaminantes, una prioridad en el desarrollo de nuevos modelos de automóviles. En este contexto, los materiales compuestos han emergido como una alternativa prometedora debido a su alta relación resistencia-peso y su capacidad de optimización estructural [1,2]. Entre las diferentes estrategias de aligeramiento, el uso de estructuras tipo panel sándwich ha demostrado ser una solución eficiente para componentes de carrocería, como el capó [3]. Estas estructuras combinan un núcleo ligero con pieles resistentes, lo que permite obtener componentes rígidos y livianos. El mayor potencial de aligeramiento se asocia a los materiales compuestos reforzados con fibras de carbono, pero recientemente se ha demostrado que en ciertos casos el beneficio medioambiental en la fase de uso es menor que la huella de la fabricación de las fibras de carbono [4], por lo que las fibras naturales de origen vegetal están ganando importancia [5]. De hecho, diferentes fibras naturales han sido estudiadas para la fabricación de un capó [6], concluyendo que las de lino son las mejores desde el punto de vista de propiedades mecánicas. En cuanto al núcleo, los métodos de fabricación convencionales de espumas no son eficientes a la hora de fabricar las geometrías complejas propuestos por la optimización topológica [7,8]. El desarrollo tecnológico de la fabricación aditiva abre nuevas oportunidades que responden al nivel de optimización geométrico y de propiedades de material con gradiente funcional [9]. Entre las diferentes alternativas de materiales sostenibles, los desarrollos recientes en espumado físico [10] y químico [11] aplicados a la impresión 3D de ácido poliláctico (PLA) permiten controlar el porcentaje de porosidad mediante los parámetros de impresión. Además, ya están disponibles comercialmente varios filamentos de PLA con agentes espumantes químicos [12], por lo que este artículo se centra en este tipo de material. La revisión bibliográfica muestra que dicha combinación de fabricación aditiva y PLA espumable no ha sido estudiada ni núcleos de sándwich ni para la aplicación del capó de automóvil.

En este trabajo se presenta el diseño, fabricación y ensayo de un capó de automóvil con una estructura de panel de sándwich y materiales sostenibles. La fabricación de los núcleos se ha realizado mediante fabricación aditiva utilizando impresión 3D, mientras que las pieles de fibra natural se han laminado mediante contacto manual con resina bioepoxi. Se ha realizado una comparación entre dos conceptos de mismo peso. En el primero el núcleo estaba distribuido en toda la superficie del capó, y en el segundo el núcleo se ha distribuido siguiendo el patrón de optimización topológica propuesto en la bibliografía. Ambos modelos han sido sometidos a un ensayo de torsión para evaluar su rigidez y comportamiento frente a cargas aplicadas en condiciones reales.

2. Metodología

2.1. Diseño del capo

Las pieles y espesor de capó son las mismas para los dos conceptos de panel sándwich. El punto de partida es el capó con el material distribuido en toda la superficie del panel, y se ha fabricado con los parámetros de impresión 3D que permiten obtener el mayor nivel de espumación (menor densidad). Para el diseño del capó optimizado, se han tomado las propuestas de la bibliografía por parte de diferentes autores [7,8], que al utilizar el mismo cuaderno de cargas proponen geometrías muy similares. En la figura 1 se muestra la interpretación de dichos diseños para el presente trabajo. La densidad del núcleo optimizado se ha calculado a fin de igualar la masa del núcleo homogéneo. Por último, cabe mencionar que los prototipos se han fabricado a una escala 1:6.

| 276px | 270px |

| (a) | (b) |

| Figura 1. Diseño del núcleo homogéneo (a) y del optimizado (b). | |

2.2. Fabricación de las probetas

El PLA espumable es un filamento LW-PLA de 1,75 mm de diámetro suministrado pro ColorFabb. Los núcleos se fabricaron en una impresora 3D Raise3D E2. Basándose en los resultados de Enemouh et al. [13], la densidad mínima para el núcleo homogéneo fue de 0,584 g/cm³. Como el núcleo optimizado tiene un 30% menos de volumen, su densidad para igualar las masas de ambos prototipos fue de 0,825 g/cm³. Las variables de proceso que se han ajustado para obtener dichas densidades fueron la temperatura de extrusión, velocidad de impresión, altura de capa y flujo de material (tabla 1).

| Densidad [g/cm³] | Altura de capa [mm] | Temperatura de extrusión [°C] | Velocidad de impresión [mm/s] | Ancho de capa [mm] | Flujo

[%] |

| 0,584 | 0,25 | 230 | 29 | 0,88 | 45,5 |

| 0,825 | 0,25 | 218 | 40 | 0,59 | 67,8 |

En la Figura 2 se muestran los núcleos para el panel sándwich del capó.

|

|

| (a) | (b) |

| Figura 2. Núcleos impresos en 3D, homogéneo (a) y optimizado (b). | |

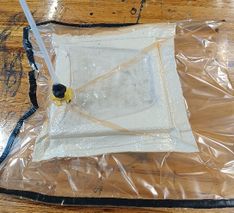

El tejido de fibra de lino fue FLAXDRY-BL200 suministrado por EcoTecnilin y consiste en un patrón sarga 2/2 equilibrado con una densidad de 200 gr/m2. La matriz fue una bioepoxy BELUGA WHALE RConcept, y utilizando una proporción resina/endurecedor de 100/46, se pudo curar a temperatura ambiente en 24 horas. Se emplearon 2 capas a [0/90]s para la piel superior e inferior, dando un espesor de 0,5 mm tras realizar la impregnación pro contacto a mano y compactación/curado mediante bolsa de vacío. La huella del molde era cóncava, se le añadieron ángulos de salida, y sus dimensiones eran un 1% mayores para facilitar el laminado. Para evitar la adhesión de la piel a la superficie del molde, se colocó una capa de peel-ply (Figura 3.a) y la bolsa de vacío envolvía el molde entero (Figura 3.b). Finalmente, una vez desmoldeadas, las piezas fueron recortadas en las esquinas y se perforaron los puntos de amarre al panel sándwich para el ensayo mecánico.

|

|

| (a) | (b) |

| Figura 3. El molde impreso en 3D con una capa de peel-ply (a) y bolsa de vacío (b). | |

2.3. Ensayo experimental

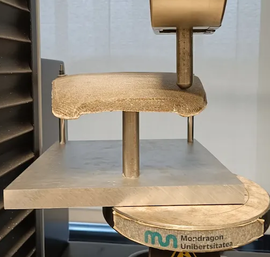

Para evaluar el comportamiento mecánico del capó a escala bajo carga de torsión, se llevó a cabo un ensayo experimental siguiendo estándares reconocidos en la literatura técnica [7], [8]. Este ensayo tiene como objetivo analizar la resistencia del material y la deformación estructural del componente frente a esfuerzos torsionales, comparando un capó homogéneo y uno optimizado. El ensayo se realizó en la máquina de ensayos universal Hoytom con una célula de carga de 100 kN, y el desplazamiento se registró directamente mediante el desplazamiento del cabezal superior. El ensayo se ha realizado amarrando el capó en dos puntos y con un apoyo vertical en la parte frontal para impedir el movimiento en el eje Z (Figura 4). El desplazamiento en el punto descentrado que generaba el momento de torsión se aplicó a 1 mm/min hasta alcanzar el límite de deformación especificado (10 mm) o la falla del material.

3. Resultados

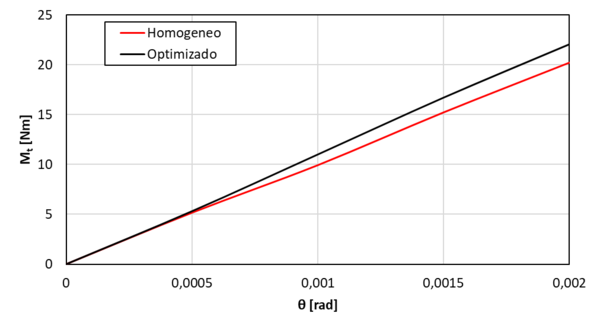

Los resultados de los ensayos experimentales se han graficado en la Figura 5. En el gráfico se muestra la relación entre el ángulo de torsión y el momento de torsión aplicado. Las ecuaciones utilizadas para obtener los datos a partir de los valores proporcionados por la máquina de ensayos, que son fuerza y desplazamiento, han sido las siguientes:

|

|

(1) |

Donde, es el momento de torsión (Nm), F la fuerza aplicada (N) y d es el brazo de palanca o distancia desde el punto de aplicación de la fuerza hasta el eje de torsión (m).

|

|

(2) |

Donde es el ángulo de torsión (rad) y el desplazamiento medido en el punto de aplicación de la carga (m).

Los resultados indican que el material optimizado ofrece un mejor rendimiento en términos de transmisión de momento torsional, lo cual podría ser beneficioso en aplicaciones donde se requiere una mayor eficiencia mecánica. La pendiente de la curva del material homogéneo y la del material optimizado son 10055 Nm/rad y 11173 Nm/rad, respectivamente. Esto indica que, aunque al principio ambas curvas se solapan, cuando alcanzan 0.0005 radianes, el material homogéneo comienza a disminuir su rigidez y su curva queda por debajo de la del material optimizado.

4. Conclusiones

El presente estudio demuestra que la implementación de un diseño optimizado para un capó de automóvil, basado en estructuras tipo sándwich y materiales sostenibles como fibras naturales y PLA espumable, ofrece una mejora significativa en el comportamiento mecánico frente a cargas torsionales. A través del uso de técnicas de fabricación aditiva y estrategias de optimización topológica, se logró un componente más eficiente en términos de rigidez estructural, manteniendo un peso constante respecto al diseño homogéneo. Esto valida el potencial de las soluciones basadas en materiales compuestos sostenibles para aplicaciones exigentes en el sector automotriz.

Además, los resultados resaltan la viabilidad de combinar nuevas tecnologías de fabricación con materiales ecológicos para contribuir tanto al rendimiento como a la sostenibilidad de los vehículos. Este enfoque no solo responde a las demandas actuales de aligeramiento y eficiencia energética, sino que también alinea el desarrollo de componentes estructurales con objetivos medioambientales. En consecuencia, se abre una vía prometedora para futuras investigaciones y aplicaciones industriales que integren innovación, rendimiento y responsabilidad ecológica.

Agradecimientos

Los autores quieren agradecer al Gobierno Vasco la financiación recibida para la realización de este trabajo (N° proyectos: KK-2021/00066, IT1613-22).

5. Bibliografía

[1] W. Zhang y J. Xu, «Advanced lightweight materials for Automobiles: A review», Mater Des, vol. 221, sep. 2022, doi: 10.1016/j.matdes.2022.110994.

[2] F. Czerwinski, «Current trends in automotive lightweighting strategies and materials», Materials, vol. 14, nov. 2021, doi: 10.3390/ma14216631.

[3] A. Forés-Garriga, G. Gómez-Gras, y M. A. Pérez, «Lightweight hybrid composite sandwich structures with additively manufactured cellular cores», Thin-Walled Structures, vol. 191, oct. 2023, doi: 10.1016/j.tws.2023.111082.

[4] M. Delogu, L. Zanchi, C. A. Dattilo, y M. Pierini, «Innovative composites and hybrid materials for electric vehicles lightweight design in a sustainability perspective», Mater Today Commun, vol. 13, pp. 192-209, dic. 2017, doi: 10.1016/j.mtcomm.2017.09.012.

[5] S. Ullah, Z. Akhter, A. Palevicius, y G. Janusas, «Review: Natural fiber-based biocomposites for potential advanced automotive applications», Journal of Engineered Fibers and Fabrics , vol. 20, ene. 2025, doi: 10.1177/15589250241311468.

[6] C. Kong, H. Lee, y H. Park, «Design and manufacturing of automobile hood using natural composite structure», Compos B Eng, vol. 91, pp. 18-26, abr. 2016, doi: 10.1016/j.compositesb.2015.12.033.

[7] W. Hou, Y. Shen, K. Jiang, y C. Wang, «Study on mechanical properties of carbon fiber honeycomb curved sandwich structure and its application in engine hood», Compos Struct, vol. 286, p. 115302, abr. 2022, doi: 10.1016/J.COMPSTRUCT.2022.115302.

[8] Y. Pu et al., «Carbon/Basalt Fibers Hybrid Composites: Hybrid Design and the Application in Automobile Engine Hood», Polymers (Basel), vol. 14, n.o 18, sep. 2022, doi: 10.3390/polym14183917.

[9] Y. Li et al., «A Review on Functionally Graded Materials and Structures via Additive Manufacturing: From Multi-Scale Design to Versatile Functional Properties», Adv Mater Technol, vol. 5, jun. 2020, doi: 10.1002/admt.201900981.

[10] K. Kalia, B. Francoeur, A. Amirkhizi, y A. Ameli, «In Situ Foam 3D Printing of Microcellular Structures Using Material Extrusion Additive Manufacturing», ACS Appl Mater Interfaces, vol. 14, n.o 19, pp. 22454-22465, 2022, doi: 10.1021/ACSAMI.2C03014.

[11] A. R. Damanpack, A. Sousa, y M. Bodaghi, «Porous PLAs with Controllable Density by FDM 3D Printing and Chemical Foaming Agent», Micromachines (Basel), vol. 12, n.o 8, p. 866, jul. 2021, doi: 10.3390/MI12080866.

[12] Colorffabb, «LW-PLA NATURAL», https://colorfabb.com/es/lw-pla-natural.

[13] E. U. Enemuoh, S. Duginski, C. Feyen, y V. G. Menta, «Effect of Process Parameters on Energy Consumption, Physical, and Mechanical Properties of Fused Deposition Modeling», Polymers (Basel), vol. 13, n.o 15, p. 2406, jul. 2021, doi: 10.3390/POLYM13152406.

Document information

Accepted on 30/06/25

Submitted on 11/04/25

Licence: Other