(Created page with " =1. Introducción= El uso de la fibra de carbono (FC) se ha incrementado en las últimas décadas revolucionado diversos sectores industriales debido a sus excepcionales p...") |

m (Sonia moved page Draft Garcia-Arrieta 324343137 to Review 545748139219) |

(No difference)

| |

Revision as of 10:17, 30 April 2025

1. Introducción

El uso de la fibra de carbono (FC) se ha incrementado en las últimas décadas revolucionado diversos sectores industriales debido a sus excepcionales propiedades mecánicas, como alta resistencia y rigidez, bajo peso y resistencia a la corrosión.

El sector aeronáutico se posiciona como el mayor consumidor de FC para la fabricación de componentes estructurales. Su uso permite la reducción de peso, mejorando la eficiencia del combustible y reduciendo las emisiones del CO2. Se destaca el uso de materiales compuesto en el fuselaje, en las alas y cola, consiguiendo un alto rendimiento y seguridad en los aviones [1]. Dentro del sector deportivo se ha adoptado la FC con una función, principalmente, de aligeramiento y resistencia que permite a los deportistas un mayor rendimiento y eficiencia en condiciones extremas. Se fabrican desde bicicletas y raquetas, hasta palos de golf o cascos, siendo productos que, por su mayor coste y funcionalidad, tienden a ser utilizados por deportistas de alto rendimiento. Por último, el sector automoción utiliza la FC en sus coches de alta gama y, más actualmente, en los vehículos eléctricos debido a su necesidad de aligeramiento para aumentar la vida de las baterías. Se está implementando tanto en el chasis como en componentes internos de altos requerimientos [2].

Este aumento en el uso de la FC influye directamente en un aumento de la huella de carbono debido a la fabricación de esta materia prima. La producción de FC a partir de poliacrilonitrilo (PAN) incluye etapas como la estabilización, que implica temperaturas de entre 200-300ºC, la carbonización, con temperaturas entre 1000-1500ºC y la grafitización, con temperaturas mayores a 2500ºC [3], que generan una huella de carbono significativa debido a las altas temperaturas requeridas y el uso de combustibles fósiles para obtener la energía necesaria. Se calcula que se emiten grandes cantidades de CO2 con un valor de 20-25kg/equivalente de CO2 por kg [4]. En los últimos años, se han realizado esfuerzos significativos para reducir el coste energético y la huella de carbono en la producción de FC. Algunas estrategias incluyen: la mejora de la eficiencia energética mediante la optimización de los procesos y tecnologías más eficientes, el uso de fuentes de energía renovable o el uso de materiales precursores alternativos como la lignina, base de los nuevos desarrollos de bio-FC [5]

Además, el incremento en el consumo de FC está generando una mayor cantidad de residuo de composite que contiene esta fibra y que hay que gestionar adecuadamente. De esta forma puede volver a ser valorizarlo y darle una segunda vida. Por tanto, el uso de FC reciclada surge como una nueva opción sostenible, no sólo de disminuir el residuo, sino también de disminuir el uso de FC virgen y su coste, tanto económico como energético.

La FC reciclada (rFC), se puede obtener limpia a partir de dos procesos químicos: solvólisis o pirolisis. La rFC así obtenida, puede mantener muchas de las propiedades mecánicas de la fibra virgen, aunque su rendimiento puede variar según la técnica de reciclaje y los parámetros de procesos utilizados. Estos procesos, sin embargo, eliminan el ensimaje (sizing) de la superficie de las fibras, lo que puede afectar a las propiedades del compuesto final [6,7]. Por último, estas fibras provenientes de residuos, muchas veces triturados, son, al contrario que las fibras vírgenes, fibras discontinuas y/o cortas

Por tanto, persisten desafíos para la reutilización de las rFC en los mismos exigentes sectores donde las FC vírgenes ya han sido adoptadas. Estos desafíos son: (1) la necesidad de mejorar la adherencia de las rFC a las matrices poliméricas, (2) la variabilidad en la calidad de las rFC y (3) la capacidad de obtener formatos continuos para su reintroducción en la industria.

El proyecto Deremco[8] tiene como objetivo transferir y elevar el TRL de diferentes tecnologías de reciclado de compuestos provenientes del sector eólico y aeronáutico. El nodo vasco, formado por las empresas IDEC, BIRZIPLASTIK y TECNALIA, se ha centrado en el reciclado y valorización de residuo de post-producción del sector aeronáutico para la obtención de rFC mediante un proceso termoquímico. Para ello se han desarrollado varios tratamientos para la rFC que han permitido su introducción en casos de uso industriales. La fabricación de los casos de uso se ha realizado intentado que los procesos actualmente utilizados en la industria se ajusten de forma sencilla a la introducción de la rFC.

2. Parte experimental

2.1- Materiales:

Se utiliza una rFC reciclada mediante un proceso de pirólisis optimizado dentro del marco de proyecto por una empresa italiana (usando la tecnología KOREC [97]). Esta rFC proviene del residuo de producción de la empresa IDEC. El residuo está compuesto por recortes de material compuesto de FC y resina epoxi curada.

Además, se utilizan, para el post-procesado y la reutilización de las rFC, ensimajes comerciales Hydrosize® de Michelman y matrices comerciales de poliamida 6 (PA6) Akulon® de DSM, y de resina epoxi HexFlow ® RTM6 de Hexcel. Por último, también se utiliza una matriz reciclada proveniente de residuo de automoción de PA6 con fibra de vidrio.

2.2- Experimentación

2.2.1- Preparación de materiales para el caso de uso de IDEC

El objetivo de IDEC es desarrollar un material de refuerzo con rFC que cumpla dos requerimientos principales: a) que sea fácilmente procesable y b) que cumpla los requerimientos mecánicos exigidos a una estructura secundaria aeronáutica.

El proceso de fabricación utilizado para esta tipología de piezas por IDEC es RTM (Resin Molding Process), que se puede definir como la impregnación de un laminado de fibra seca, normalmente en formato textil, con una resina líquida mediante la acción de una presión. Por tanto, el primer requerimiento que debe cumplir la rFC es que sea permeable a la resina y que se presente con formato textil continuo y manejable. El segundo requerimiento implica que la rCF no se haya degradado durante el proceso de reciclado, que no esté contaminada y que compatibilice adecuadamente con la matriz de RTM.

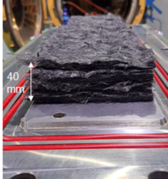

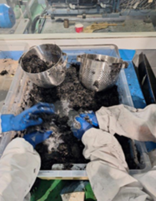

Tras el proceso de pirólisis (Figura 1)., se estudió la superficie de la fibra mediante microscopia SEM, con el objetivo de ver contaminaciones o daños. Además, la fibra se tamizó para separar la fibra en dos fracciones, seleccionado para este caso de uso la fibra mayor a 20mm.

Figura 1: a) rFC tras el proceso de pirólisis. B) Ejemplo de fibra reciclada mediante pirólisis con la tecnología utilizada de Korec. B) Ejemplo de fibra reciclada con otros procesos pirolíticos con contaminación en su superficie.

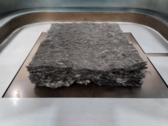

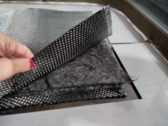

Con el objetivo de mejorar la compatibilidad de la rFC con resina epoxi, se aplicó un ensimaje(sizing) líquido sobre la fibra. Pare ello se preparó una solución acuosa al 1% de ensimaje donde se impregnó la fibra. Con esta rFC, nuevamente recubierta, se fabricó un fieltro (mat non-woven) mediante un proceso de laminación aireada (air-laying) tal y como se observa en la Figura 2. Esta tecnología necesita un aglutinante termoplástico (binder) para una unión ligera entre las fibras. El aglutinante es fundido y compactado junto a las rFC mediante una prensa calefactada en continuo.

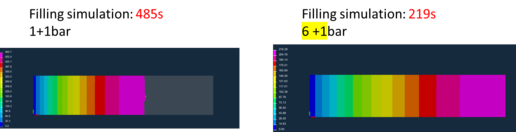

El mat seleccionado para la aplicación aeronáutica tenía un gramaje 320g/m2, un 5% de sizing y 5% de binder. Para evaluar la procesabilidad del mat se realizaron pruebas de impregnación en TECNALIA con el objetivo de evaluar la permeabilidad del laminado. La permeabilidad de los tejidos se ve afectada por diferentes factores, como el tipo de fibra, la construcción del tejido, el porcentaje de fibra, el contenido de binder y/o de sizing. Se compararon 3 laminados diferentes: a) laminado de un mat comercial de FC obtenido mediante un proceso de punzonado, b) laminado del mat de rFC obtenido mediante el proceso de air-laying y c) laminado combinado de mat de rFC por air-laying y tejido orientado 0/90º de FC aeronáutica. Todos ellos se impregnaron a una presión de 2 bares por limitación del utillaje de medición. Como el proceso real de RTM en IDEC se realiza a 6 bares se calculó el tiempo de llenado mediante una sencilla simulación (Figura 3).

Figura 3: a) Molde de permeabilidad con 4 capas de mat reciclado b) Ensayo de permeabilidad con un 100% de mat reciclado. c) Ensayo de permeabilidad con laminado híbrido de mat reciclado y tejido 0/90 d) Espesor de 4 capas de mat reciclado que deben ser comprimidas desde 40mm a 3,5 mm e) Simulación de llenado para un proceso de RTM a 1 bar y a 6 bares de presión de inyección.

Los resultados muestran que la permeabilidad del mat comercial y del mat desarrollado con rFC es similar, con un valor de 2x10-11 m2 para un volumen de fibra del 19%. Por otro lado, la incorporación de tejido en el laminado ha permitido aumentar de manera significativa el volumen de fibra, alcanzando un 43%, y para este volumen más alto, la permeabilidad del laminado híbrido es de aproximadamente 2x10-12 m2.

Además, la simulación revela que el llenado a 6 bares de presión (más 1 bar de vacío) es 2,2 veces más rápido que el llenado a 1 bar (más 1 bar de vacío). Es importante destacar que, como se muestra en la Figura 3, no se logra un llenado completo a 1 bar de presión.

Se prepararon, tanto en IDEC como en TECNALIA diferentes placas mediante el proceso de RTM que contenían diferentes porcentajes de rFC

Figura 4: a) Instalación de RTM de IDEC, b) preparación de un laminado para placa 100% rFC, c) Preparación de un laminado para placa hibrida mat+tejido 0/90 d) Placa rFC en molde de RTM; e) Placa 100% rFC; f) Placa híbrida

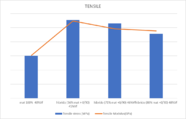

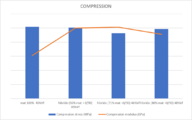

Se realizaron ensayos mecánicos a las siguientes combinaciones de laminados:1) laminado 100% mat reciclado y un volumen de fibra (vf) del 40%, 2) laminado híbrido de mat reciclado + tejido 0/90 con un vf del 45%, siendo el 56% mat reciclado. 3) laminado híbrido de mat reciclado + tejido 0/90 con un vf del 46%, siendo el 71% mat reciclado y 4) laminado híbrido de mat reciclado + tejido 0/90 con un vf del 48%, siendo el 80% mat reciclado. Los ensayos realizados son: compresión (ASTMD3410/ASTMD695), tracción (ISO 527-4) y ILSS (Resistencia de cizalla interlaminar ISO 14130). Los resultados se presentan en la Figura 5.

|

Figura 5: Resultado de los ensayos mecánicos para los 4 laminados descritos: a) compresión, b) tracción y c) ILSS

Se observa como los valores del material compuesto 100% mat reciclado son menores debido a que la fibra es discontinua, con excepción de la resistencia a compresión, en el cual la continuidad de la fibra no es relevante, y la compatibilidad fibra matriz es un factor más importante. Por otro lado, aunque las propiedades son algo menores en el ensayo de tracción cuando se añade más porcentaje de mat reciclado, tanto en estos ensayos de tracción como en los ensayos de ILSS, las combinaciones hibrido mat + tejido 0/90 trabajan adecuadamente dentro los estándares exigidos para una estructura aeronáutica secundaria.

2.2.2- Preparación de materiales para el caso de uso de BIRZIPLASTIK

El objetivo de BIRZIPLASTIK es desarrollar un material de matriz termoplástica reforzado con rFC que cumpla los requerimientos para la inyección de piezas técnicas de plástico en el sector automoción. Para ello el material debe cumplir requerimientos de procesabilidad, mecánicos, de aligeramiento y de coste.

Birziplastik, como gestor de residuos de plásticos técnicos, busca ser el suministrador de formulaciones en granza con un valor técnico añadido y que ayude al sector de la automoción a cumplir con la obligación de incorporar en cada vehículo un contenido mínimo del 25% de plástico reciclado y que se incluye en el Reglamento sobre la circularidad para el diseño de vehículos y la gestión de vehículos al final de su vida [10].

Por tanto, para el desarrollo de este caso de uso, al igual que en el caso anterior, la rFC obtenida por pirólisis no debe haberse degradado durante el proceso de reciclado, no debe estar contaminada y debe compatibilizar adecuadamente, en este caso, con la matriz termoplástica de inyección.

La fibra que se utilizó para este segundo caso de uso proviene del mismo ciclo y proceso de pirólisis que la del caso anterior. Por lo que ya se ha visto en la Figura 1, que no está ni dañada ni contaminada. En este caso, tras el proceso de tamizado, se usó para esta aplicación la fibra con una longitud menor a 20mm, ya que fue utilizada en un proceso de extrusión donde su tamaño se reduce. Nuevamente la fibra debe compatibilizar con la matriz, en este caso una PA6. Se siguió el mismo proceso de re-sizing que en anterior caso de uso y que se muestra en la Figura 6.

La rFC con sizing se introduce dentro de la matriz termoplástica mediante un proceso de compounding en una extrusora de doble usillo. Se realizan una serie de formulaciones con diferentes matrices y diferentes refuerzos que incluyen, no sólo las fibras rFC descritas en este artículo, sino otras desarrolladas también en el proyecto DEREMCO. Las matrices incluían, además de las PA6 virgen Akulon®, matrices de PA6 recicladas del sector automoción y que contienen un % de fibra de vidrio o matrices de PA6 (PA6GF15) provenientes de redes del sector naval. Los refuerzos incluían diferentes granulometrías de fibras de vidrio y carbono recicladas mecánicamente (lo que significa que están recubiertas por la matriz original) o FC provenientes de recortes de producción de tejido seco.

Figura 7: a) Proceso de extrusión compounding para obtención de las diferentes formulaciones b) granza reforzada con fibras recicladas c) probetas de ensayo inyectadas con las diferentes granzas.

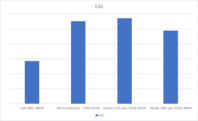

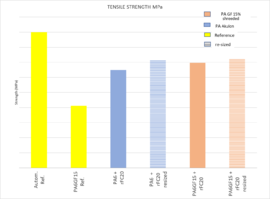

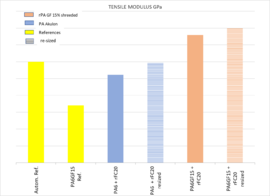

La Figura 8 muestra el grafico con las propiedades mecánicas obtenidas de las formulaciones que contienen rFC pirolizada y que muestra cómo ambas cumplen los requerimientos de automoción.

|

Figura 8: Resultado de los ensayos mecánicos para 4 materiales reforzados con rFC pirolizada: a) Módulo de tracción, b) Resistencia a tracción

Se observa como en todos los casos el sizing ha mejorado las propiedades mecánicas. Además, para el caso del módulo tanto la formulación PA6 rFC resized como las dos formulaciones PA6GF15 rFC resized cumplen los requerimientos de automoción para altos requerimientos. En el caso de la resistencia no se ha llegado al requisito de altos requerimientos, pero se supera la referencia de un material ampliamente utilizado en automoción. Especialmente remarcable es que las formulaciones PA6GF15 son 100% recicladas, tanto la matriz como la fibra.

3. Fabricación de prototipos

3.1-Fabricación del prototipo demostrador de IDEC

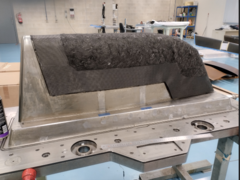

IDEC como fabricante en el sector aeronáutico seleccionó cómo demostrador la punta del estabilizador horizontal situada en la cola de un avión.

El laminado de fibra se realizó de forma híbrida siendo un 62% de mat rFC y un 38% de tejido de CF 0/90. Se infiltró el laminado mediante un proceso de RTM con resina epoxi y se desmoldó el prototipo.

|

Figura 9: a) Proceso de laminación donde se observa el laminado híbrido b) Prototipo de la punta del estabilizador horizontal.

3.2-Fabricación del prototipo demostrador de BIRZIPLASTIK

Con el objetivo de validar la procesabilidad de las granzas desarrolladas. BIRZIPLASTIK solicitó a la empresa BATZ S.COOP. de automoción la inyección de varios pedales de freno. Para ello se utiliza un molde demostrador y una inyectora de plásticos de 200Tn.

Figura 10: Pedales de freno inyectados con las dos formulaciones que contienen rFC. Arriba: PA6rFC (20% de rFC), abajo PA6 GF15 rFC (20% rFC +80% matriz reciclada)

4. Conclusiones

Este trabajo demuestra que la calidad de la fibra reciclada y los post-procesados de la fibra, re-sizing y fabricación de textiles, son fundamentales para su reincorporación en aplicaciones con altas especificaciones técnicas. Especialmente innovador es la reutilización del residuo aeronáutico en ciclo cerrado, siendo este sector exigente tanto en los procesos como en los productos. De igual manera, los resultados para el sector automoción indican que el material reciclado, puede ser incorporado, no sólo en piezas de bajo requerimientos, sino también en piezas que tienen una alta exigencia mecánica.

5. Agradecimientos

Estos resultados has sido desarrollados bajo el proyecto financiado por la Unión Europea: DEREMCO “De & Remanufacturing for Circular Economy Investments in the composite industry.” GA nº 101084037.

6. Bibliografía

1 Mahesh Bhong, Tasneem K.H. Khan, Kiran Devade, B. Vijay Krishna, Sreekanth Sura, H.K. Eftikhaar, H. Pal Thethi, Nakul Gupta, Review of composite materials and applications, Materials Today: Proceedings, 2023. https://doi.org/10.1016/j.matpr.2023.10.026.

2 Arulprasanna Aa, Omkumar Ma, Review on Composites: Selection and its Applications, Proceedings of 2nd International Conference on Materials, Design and Manufacturing (ICMDM – 2023)February 23 – 25, 2023, College of Engineering, Guindy campus, Anna University, Chennai – 600 025, INDIA

3 Hamid Khayyam, Minoo Naebe, Abbas S. Milani, Seyed Mousa Fakhrhoseini, Abhijit Date, Bahman Shabani, Steve Atkiss, Seeram Ramakrishna, Bronwyn Fox, Reza N. Jazar, Improving energy efficiency of carbon fiber manufacturing through waste heat recovery: A circular economy approach with machine learning, Energy, Volume 225, 2021, 120113, https://doi.org/10.1016/j.energy.2021.120113.

4 DIFT oriented rCF tapes target virgin fiber CFRP substitution, “Composite World” 12/06/2024: Infinity research project (nº 03LB3006)

5 Moham Ed Abdur Razzaq, Abdulrahman A.B.A. Mohammed, Xianglan Bai,Chapter Two Lignin-based carbon fiber toward sustainability: Opportunities and challenges, Editor(s): Yebo Li Advances in Bioenergy, Elsevier, Volume 9, 2024, Pages 111-169, https://doi.org/10.1016/bs.aibe.2024.03.002.

6 Marcello Colledani, Stefano Turri Systemic, Circular Economy Solutions for Fiber Reinforced Composites, Springer Cham, https://doi.org/10.1007/978-3-031-22352-5

7 Muhammad Ateeq, A state of art review on recycling and remanufacturing of the carbon fiber from carbon fiber polymer composite, Composites Part C: Open Access, Volume 12, 2023,100412, https://doi.org/10.1016/j.jcomc.2023.100412

8 EU project Deremco “De & Remanufacturing for Circular Economy Investments in the composite industry.” GA nº 101084037.

9 Thermochemical process for recovering fiberglass reinforced plastics waste matter, Patent number: 10308784

10 Reglamento sobre los requisitos de circularidad para el diseño de los vehículos y la gestión de los vehículos al final de su vida útil, (VFU ) 2023/0284

Document information

Published on 21/10/25

Accepted on 05/10/25

Submitted on 11/05/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 2 - Reciclaje y Sostenibilidad, 2025

DOI: 10.23967/r.matcomp.2025.09.12

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?