(Created page with " =1. Introducción= El moldeo por inyección de compuestos de base termoplástica presenta un desafío inherente en la formación de defectos, como las líneas de soldadura...") |

(Tag: Visual edit) |

||

| Line 44: | Line 44: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[ | + | [[File:Yield kinetics.png|396x396px]] </div> |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 105: | Line 105: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[ | + | [[File:Stress rate.png|396x396px]] </div> |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 123: | Line 123: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[ | + | [[File:Creep.png|396x396px]] </div> |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 135: | Line 135: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[ | + | [[File:Eyring fits.png|1418x1418px]] </div> |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 143: | Line 143: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[ | + | [[File:Shift factors 2.png|450x450px]] </div> |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Revision as of 10:32, 2 April 2025

1. Introducción

El moldeo por inyección de compuestos de base termoplástica presenta un desafío inherente en la formación de defectos, como las líneas de soldadura, que se generan cuando diferentes frentes de material fundido convergen en el interior del molde. Estos defectos afectan tanto la estética como el comportamiento termo-mecánico del producto, debido a la unión incompleta de las corrientes de plástico y a la escasa inter-difusión de las cadenas moleculares en la interfaz entre los frentes de flujo. Si bien la resistencia instantánea de las líneas de soldadura ha sido objeto de numerosos estudios, su comportamiento a largo plazo, particularmente en relación con la respuesta a creep y fatiga, ha sido mucho menos investigado [1-5]. El presente trabajo tiene como objetivo identificar los mecanismos de fallo de las líneas de soldadura, controlados por plasticidad o por crecimiento de grietas [6], y predecir a largo plazo los tiempos hasta rotura mediante experimentos específicos y modelización.

2. Materiales

Se han seleccionado dos materiales en base a Polipropileno (PP) debido a que esta tipología de material resulta adecuada para el mercado de los vehículos eléctricos debido a sus menores requisitos térmicos en comparación con motores de combustión interna, donde históricamente han sido utilizadas en mayor medida los materiales en base a Poliamidas (PA).

Por una parte se ha seleccionado un PP isotáctico (iPP), homopolímero, sin carga, y como contrapartida, manteniendo mismas características de la resina base, un iPP con 30% de fibra de vidrio corta.

3. Experimental

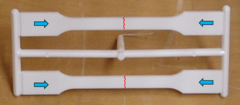

Las líneas de soldadura se han generado mediante moldeo por inyección de probetas de tracción ISO 527-1A con doble entrada y placas de 115x115x2 mm también con entradas laterales para generar una línea de soldadura central.

Figura 1. Izquierda, probetas de tracción conforme a ISO 527-1A con línea de soldadura central. Derecha, placa de 115x115x2 mm con línea de soldadura central.

Se ha realizado una campaña experimental con los siguientes ensayos:

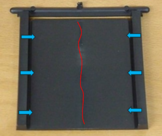

- Identificación de la cinética de fluencia mediante ensayos de tracción en probetas ISO 527-1A con línea de soldadura central a diferentes velocidades de deformación (desde 10⁻⁶ a 10⁻² s⁻¹) y a diferentes Temperaturas (-20, 23 y 80ºC).

- Ensayos de creep a rotura en probetas ISO 527-1A con línea de soldadura central a diferentes niveles de tensión y a diferentes Temperaturas (-20, 23 y 80ºC).

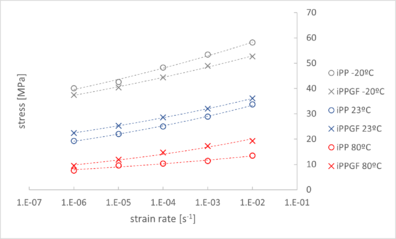

- Ensayos de tracción en probetas ISO 527-1A a diferentes velocidades de tensión.

- Ensayos cíclicos de fatiga en probetas ISO 527-1A con línea de soldadura central a diferentes niveles de tensión y a diferentes Temperaturas (23 y 80ºC).

- Ensayos cíclicos de crecimiento de grieta con probetas CT con línea de soldadura central a -20, 23 y 80ºC.

4. Resultados

En cuanto a los ensayos de tracción a velocidad de deformación constante para determinar las cinéticas de fluencia, se ha observado que a 23 y 80ºC, el iPP sin carga presenta menor resistencia que el iPP reforzado.

A -20ºC, se ha obtenido mayor resistencia en el iPP sin carga para todas las tasas de deformación.

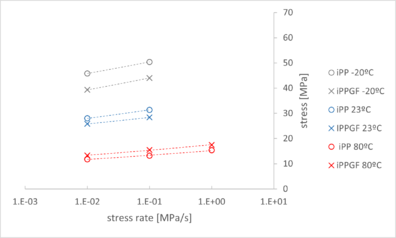

Se ha ajustado la cinética de fluencia de las líneas de soldadura mediante la utilización del modelo isotérmico de Eyring [6]:

|

|

(1) |

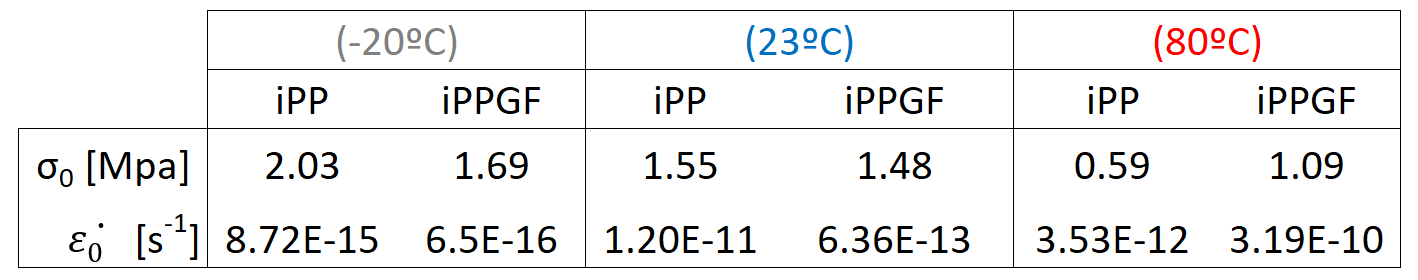

En la Tabla 1 se observan los parámetros del modelo de Eyring utilizado en los ajustes a los resultados experimentales de los ensayos de tracción a diferentes velocidades de deformación y Temperaturas.

| -20ºC | 23ºC | 80ºC | ||||

| iPP | iPPGF30 | iPP | iPPGF30 | iPP | iPPGF30 | |

| σ0 [Mpa] | 2.03 | 1.69 | 1.55 | 1.48 | 0.59 | 1.09 |

| [1/s] | 8.72E-15 | 6.5E-16 | 1.20E-11 | 6.36E-13 | 3.53E-12 | 3.19E-10 |

Se ha identificado que llevando a cabo ensayos de tracción a velocidad de tensión constante, en contrapartida a los resultados en los ensayos controlados por velocidad de deformación, revelan valores de resistencia superiores en el iPP sin carga a 23ºC.

A continuación se presentan los resultados relativos a los ensayos de creep a rotura y fatiga cíclica.

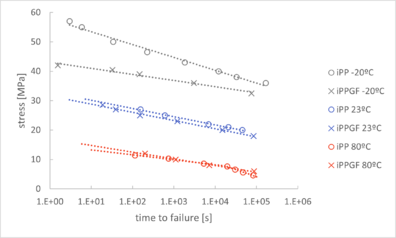

En cuanto a la respuesta de creep a rotura, en base a los resultados graficados en la Figura 4 se observa que:

• a -20ºC, se ha medido un mayor tiempo hasta rotura para el iPP sin carga.

• a 23ºC, se ha determinado que los tiempos hasta rotura son superiores para el iPP, en consonancia con los ensayos a velocidad de tensión constante.

• a 80ºC, se ha obtenido que los tiempos hasta rotura son mayores para el iPP reforzado.

• se ha observado que el iPP sin carga presenta un cambio de pendiente, lo que indica una transición de fallo dúctil a frágil.

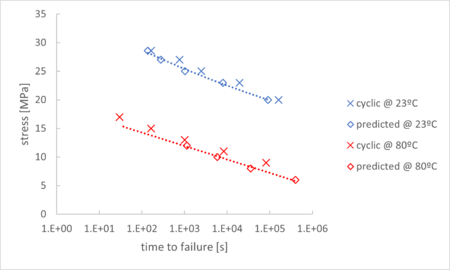

En cuanto a la respuesta a fatiga, en base a los resultados graficados en la Figura 5, se observa que:

• bajo condiciones de R=0.1 y frecuencia de ensayo de 1 Hz, a 23ºC, el iPP sin carga experimenta endurecimiento textural en tiempos largos.

• a 80ºC, el iPP reforzado presenta tiempos de fallo más largos, mientras que el iPP sin carga sufre una transición de dúctil a frágil.

En el caso del PP reforzado, se ha evaluado la capacidad de predicción del comportamiento a fatiga en base a los ensayos experimentales de creep llevados a cabo mediante la utilización del modelo de Eyring ajustado anteriormente y considerando factores de desplazamiento en base a la acumulación de deformación plástica [6]. Se ha observado una buena correlación en tiempos de fallo a fatiga respecto a los datos experimentales.

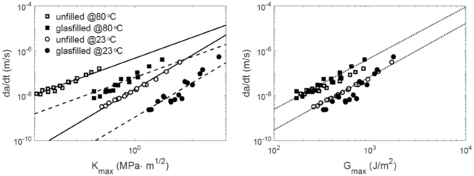

También se han llevado a cabo ensayos de crecimiento de grietas por fatiga en probetas mecanizadas de placas con línea de soldadura central.

A continuación se presentan los resultados preliminares:

• a 23 y 80ºC, se ha observado que, en el iPP sin carga, las grietas no siempre siguen la línea de soldadura.

• en el material iPPGF30, se ha requerido un ajuste en la configuración de la cámara y el contraste debido a la presencia de fibras.

• se ha identificado que en los diagramas de Paris donde se refleja la velocidad de crecimiento de grieta respecto al factor de concentración de tensiones (da/dN vs. Kmax), los sistemas sin carga y reforzados presentan pendientes similares pero con un offset o desplazamiento significativo entre ellos.

• se ha observado que, cuando el crecimiento de grietas se analiza en términos de la tasa de liberación de energía, Gmax, los datos convergen.

5. Discusión y conclusiones

Se ha determinado que la identificación del mecanismo de fallo (dominado por plasticidad o por crecimiento de grieta) permite modelar específicamente los materiales con líneas de soldadura mediante enfoques analíticos (modelo de Eyring en mecanismos de fallo por plasticidad y modelos de mecánica de fractura, Paris, cuando el mecanismo dominante es el crecimiento de grietas).

- además, también se ha demostrado que las pruebas de tensión constante pueden capturar mejor los efectos de localización en líneas de soldadura, permitiendo el modelado analítico sin necesidad de ensayos de creep [7].

En esta línea, se ha determinado que los ensayos a velocidades de tensión constante pueden ser una mejor alternativa para omitir efectos de localización en líneas de soldadura, mostrando la resistencia real de dichas soldaduras.

Además, se ha encontrado que los factores de desplazamiento calculados para iPPGF permiten predecir la respuesta cíclica con buena precisión.

Por último, se ha validado el uso de mecánica de fractura lineal elástica (LEFM) para predecir la transición de dúctil a frágil en el material iPP a 80ºC, considerando tamaños iniciales de defecto adecuados.

A modo de tareas futuras, se plantea la extensión del estudio a materiales de interés para vehículos eléctricos, como PA6 y PA410.

Además, sería interesante incorporar la medición de la orientación de fibras mediante tomografía computarizada (CT) y correlación digital de imágenes (DIC) para cuantificar parámetros locales de resistencia.

Agradecimientos: se agradece a Sabic por proporcionar materiales y a Envalior por el moldeo de probetas y placas. Este trabajo ha sido financiado por el programa del Gobierno Vasco para la movilidad de investigadores doctorales (exp. MV_2023_1_0034).

6. Bibliografía

[1] Wu, C.-H. and Liang, W.-J. (2005), Effects of geometry and injection-molding parameters on weld-line strength. Polym Eng Sci, 45: 1021-1030 https://doi.org/10.1002/pen.20369

[2] Tetsuo Takayama, Weld strength of injection molded short fiber reinforced polypropylene, Mechanics of Materials, Volume 136, 2019, 103064, ISSN 0167-6636, https://doi.org/10.1016/j.mechmat.2019.103064

[3] Quintana MC, Frontini P. Weld line strength factors in a reinforced injection molded part: Relationship with predicted fiber orientation. Journal of Reinforced Plastics and Composites. 2020;39(5-6):219-230. doi: 0.1177/0731684419883941

[4] Primetzhofer, A., Mösenbacher, A. and Pinter, G. (2015) Influence of Mean Stress and Weld Lines on the Fatigue Behaviour of Short Fibre Reinforced Polyamide. 20th International Conference on Composite Materials, Copenhagen, 19-24 July 2015

[5] Brunbauer, J., Mösenbacher, A., Guster, C. and Pinter, G. (2014), Fundamental influences on quasistatic and cyclic material behavior of short glass fiber reinforced polyamide illustrated on microscopic scale. J. Appl. Polym. Sci., 131, 40842, doi:10.1002/app.40842

[6] Pastukhov, LV, Kanters, MJW, Engels, TAP, Govaert, LE. Influence of fiber orientation, temperature and relative humidity on the long-term performance of short glass fiber reinforced polyamide 6. J Appl Polym Sci. 2021. https://doi.org/10.1002/app.50382

[7] Marc J.W. Kanters, Tim B. van Erp, Martin van Drongelen, Tom A.P. Engels, Leon E. Govaert, Loading rate dependence of failure strength as predictor for the long-term performance of thermoplastic polymeric products, Polymer Testing, Volume 59, 2017, pages 177-184, ISSN 0142-9418, https://doi.org/10.1016/j.polymertesting.2017.01.026

Document information

Published on 21/01/26

Accepted on 21/07/25

Submitted on 02/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 3 - Caracterización Experimental, 2026

DOI: 10.23967/r.matcomp.2025.09.30

Licence: Other