(Created page with " =1. INTRODUCCIÓN= Los materiales compuestos, caracterizados por su alta resistencia y elevado módulo, bajo peso y excelentes propiedades mecánicas, se están empleando...") |

m (C builes moved page Draft Builes 274233068 to Review 900329562276) |

(No difference)

| |

Revision as of 11:18, 15 April 2025

1. INTRODUCCIÓN

Los materiales compuestos, caracterizados por su alta resistencia y elevado módulo, bajo peso y excelentes propiedades mecánicas, se están empleando ampliamente en la fabricación de estructuras aeroespaciales[1]. El proceso de fabricación LRI presenta una serie de ventajas con respecto al proceso Resin Transfer Molding (RTM) y autoclave, reduciendo los costos de fabricación, la disminución del impacto ambiental y la posibilidad de producir piezas con mayor complejidad geométrica y mayores dimensiones [2]. A pesar de estas ventajas, el control de calidad y la inspección de la pieza final fabricada se sigue realizando una vez finalizado el proceso de fabricación. Esta limitación impide la aplicación de correcciones en tiempo real, lo que puede provocar el descarte de piezas que no cumplan la calidad requerida.

La monitorización de la salud estructural durante el proceso de infusión es un aspecto crítico en la fabricación de los materiales compuestos. Se han empleado los Sensores de Fibra Óptica (FOS) para detectar variables como el flujo de la resina, temperatura, perdidas de vacío en el montaje, etc [3]. Una de las principales limitaciones de esta tecnología radica en la fragilidad y complejidad del manejo de las fibras ópticas, lo que dificulta su manipulación e integración a escala industrial.

El principal objetivo del proyecto FLASH-COMP [4], [5] es desarrollar una solución de control de la calidad de la pieza fiable y rápida (FLASH) durante el proceso de infusión y que vaya hacia un proceso cero defectos, reduciendo drásticamente la generación de residuos de material compuesto, Otro de los objetivos del estudio es evaluar e identificar alternativas que permitan facilitar el manejo e implementación de los FOS en el proceso LRI, buscando su viabilidad en aplicaciones industriales. Se busca desarrollar una metodología que permita a un operario instalar y operar estos sensores de manera eficiente y práctica durante el proceso.

En trabajos previos [6] ya se destacó las capacidades de ambos sensores para determinar: nivel de vacío y perdidas, monitorización de temperatura e identificación de frente de avance de resina durante la infusión, además de la posibilidad de identificar defectos asociados al proceso midiendo las desviaciones de la señal de las FOS. La complejidad, a parte del tratamiento y procesado de señales, viene dada por la misma manipulación e instalación de los sensores en el proceso, siendo necesario tener conocimientos específicos en fibra óptica y un procedimiento adecuado para evitar daños y roturas de los sensores en el proceso. Teniendo en cuenta esto, y que se espera que la integración de los sensores FOS se haga directamente en planta de producción, se propone estudiar el embebido de los mismos en diferentes materiales que permitan una manipulación más robusta sin que se pierdan sus capacidades de medición de parámetros.

2. MATERIALES Y MÉTODOS

El proyecto FLASH-COMP consta de un caso de uso náutico y otro aeroespacial. AIMEN se encarga de desarrollar e implementar la tecnología FOS en el caso de uso aeroespacial. Se emplearon dos tipos de tecnología FOS: Fiber Bragg Grating (FBG’s) y All Grating Fibers (AGF’s). Los FBG son del tipo FS-laser-written (Engionic, Germany) y la adquisición de los datos se realiza con un HBM FS22. Los AGF’s empleados se fabrican a partir de los FBG’s y el interrogador es un SUMMIT Sensurion. En la Tabla 1 se muestran las diferencias entre ambas tecnologías, destacando la frecuencia de adquisición, el costo por longitud de fibra y el distanciamiento entre los puntos de medición, posibilitando el usar un tipo de sensores específico según el área de interés de la pieza a monitorizar

| Parámetro | FBG's | AGF's |

| Tipo de medición | Sensores puntuales (distancias de definir según fabricación) | Sensores distribuidos: resolución espacial de 1.2 a 25 mm |

| Frecuencia de adquisición | 1 – 25 kHz | Hasta 60 Hz |

| Precio | 20 – 40 €/sensor | 80 €/m |

Los materiales seleccionados para los laminados corresponden a los usados en el caso de uso real: fibra de carbono NCF (SAERTEX) 30006323/30006324 B-C-PB-570 g/m²-1700 mm, siendo un tejido bidireccional (0/90º) con un gramaje de 570 g/m2. Los tejidos integran un binder en base epoxi para ayudar al preformado de las piezas (Westlake Epikote 05311 19 g/m2). Como matriz, se usa la formulación epoxi de grado aeronáutico Hexcel HexFlow RTM6-2, formato bi-componente (UNECO). La mezcla y preparación se hace siguiendo las recomendaciones del fabricante.

Los diferentes sensores de fibra óptica (FBG + AGF) se integran directamente en el material en la superficie inferior (en contacto con el útil), y en la superficie superior (en contacto con los consumibles) ya que, por recomendaciones del usuario final del proyecto, la integración de la fibra no debe alterar la integridad estructural del componente y la calidad superficial de la pieza. Se ubican los sensores en capas de tejido pelable (peel-ply) para garantizar el desprender los sensores al acabar el proceso de fabricación. Antes de cerrar el molde con la bolsa de vacío, se hace un preformado previo tanto para la piel como el rigidizador, calentando las fibras a 100º C y aplicando vacío hasta enfriamiento. La infusión se lleva a cabo a una temperatura de 120º C y el curado se mantiene a 180º C durante dos horas.

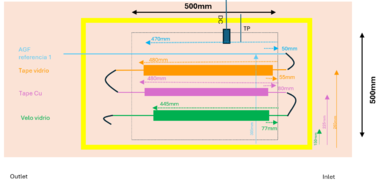

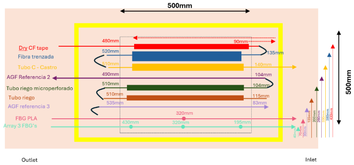

Se proponen diferentes materiales para el embebido de la fibra óptica entre materiales comerciales y opciones hechas a medida: tubos rígidos de riego (con y sin micro perforaciones), cintas (tapes) de fibra de vidrio, tapes de cobre, tubo tejido de fibra de carbono, velo de vidrio, malla de plástico “malla ajos”, cintas UD de fibra de carbono seca, malla de fibra de vidrio/vidrio trenzado y recubrimiento plástico de PLA. Todos estos materiales se evalúan respecto a arreglos de fibras FBG’s y AGF’s sin recubrir para comparar las señales. Los siguientes esquemas detallan la ubicación de los diferentes sensores en el laminado (Figura 2). Por disponibilidad de material, sólo se hace embebido de sensores FBG’s en uno de los materiales (PLA), para los demás métodos se usan sensores AGF’s.

| |

| |

| a | |

| |

| |

| b |

Figura 2. Esquema de instalación de sensores FOS en placa plana con distintas estrategias de embebido. (a) Cara en contacto con superficie de molde. (b) Cara en contacto con consumibles de infusión

Todas las señales de FOS se contrastan con sensores comerciales de curado DC para comparación de señales (SYNTHESITES).

3. RESULTADOS Y DISCUSIÓN

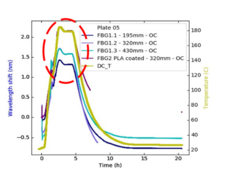

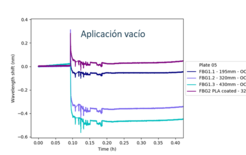

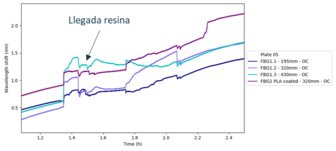

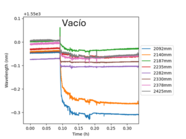

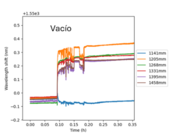

Respecto a las FBG’s, las fibras con el recubrimiento de PLA presentan una mayor sensibilidad a temperatura (mayor variación de la señal respecto a las FBG’s sin recubrir). En contraposición, la sensibilidad a aplicación de vacío y monitoreo de frente de avance de resina es menor. En la Figura 3 a se representa el ciclo completo de calentamiento y curado, en donde se aprecia el incremento de la señal, especialmente en el curado. En la Figura 3 b y c, se observa que la señal respetiva de la FBG recubierta con PLA presenta menos variación que las convencionales frente a la aplicación de vacío y la llegada de resina.

| ||

| a | ||

|

| |

| b | c | |

El PLA funciona como medio transmisor de calor a la fibra, absorbiendo el calor del proceso y dilatándose, incrementando la deformación de la fibra mientras que en condiciones normales la señal depende del contacto que tenga la fibra con el medio en la que se embebe (molde o preforma). A su vez, el recubrimiento crea una pantalla entre la FOS y el proceso (fibra y resina), rigidizándola a su vez. Si bien, esto mejora la manipulación de estas, no es un efecto deseado que se pierda sensibilidad a parámetros de proceso de importancia como la aplicación de vacío y monitorización del frente de flujo.

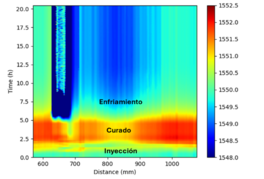

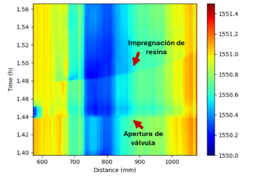

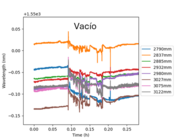

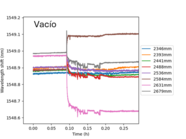

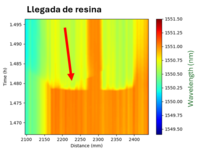

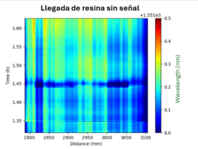

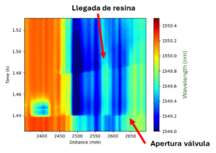

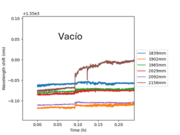

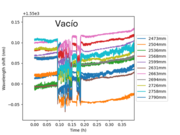

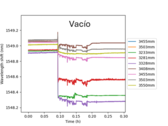

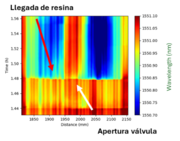

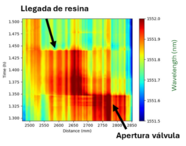

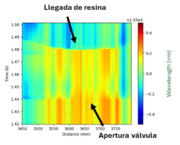

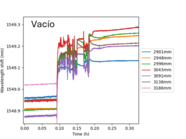

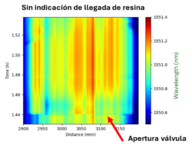

En el caso de los AGF’s, los sensores de referencia (sin recubrimiento) dan indicaciones claras del proceso y del frente de flujo de resina (Figura 4). Al tener una resolución espacial más elevada, pueden otorgar una señal específica dependiendo de la zona en la que se encuentren embebidos. Algunas secciones de los AGF’s de referencia presentan variaciones de señales que no presentan relación con el proceso, por lo que se induce que pudieron estar afectados por la influencia de uno de los medios de embebido al estar cerca de ciertas zonas

|

|

| a | b |

Figura 4. Respuesta de los sensores FOS de tipo AGF rente a las condiciones de proceso (AGF's de referencia). (a) Detalle de todo el proceso de infusión. (b) Detalle de momento de apertura de válvula de entrada e impregnación de resina en la longitud de la fibra. (Longitud de onda en mm)

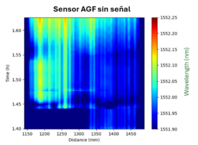

Para las AGF’s recubiertas de tubos: tubos de riego con y sin micro perforaciones, y el tubo tejido de fibra de carbono. El tubo sin perforar y el tubo de malla de carbono presentan menor sensibilidad a la aplicación de vacío dentro del laminado, siendo más evidente en el tubo sin perforar, que la rigidez del mismo encapsula los sensores FOS, impidiendo que la bolsa de vacío se acople sobre ellos por lo que se enmarcara la señal (Figura 5, superior). Respecto a la impregnación de resina, el tubo microperforado y la malla de carbono al ser abiertas al flujo de resina, permiten que esta impregne los sensores, por lo que se tiene una indicación clara del frente de avance de resina, mientas que el tubo rígido no permite la impregnación, por lo que no se distingue la señal. Se debe tener en cuenta que, dependiendo del espesor final del recubrimiento, se podría dar fenómenos de canales rápidos de resina, por lo que la señal no correspondería correctamente a las condiciones de la infusión (Figura 5, inferior).

|

|

|

|

|

|

| a | b | c |

Figura 5. Señales de sensores AGF con recubrimiento de tubos. (a) Tubo rígido sin perforaciones. (b) Tubo microperforado. (c) Tubo de malla de carbono.

Las AGF’s recubiertas en cintas/tapes: cobre, fibra de vidrio y fibra de carbono, ofrecen buena visibilidad del frente de avance de la resina, en particular la cinta de cobre ofrece una indicación más clara de la misma, quizás siendo más sensible a los cambios asociados al paso de la resina (diferencias de temperatura), en este caso se usó una cinta de poco espesor, pero se debe tener en cuenta que espesores más grandes afectarían la señal por canales rápidos (Figura 6, inferior). Respecto a la medición de nivel de vacío en el laminado, sólo la cinta de fibra de carbono seca muestra una indicación clara de la señal, permitiendo que el sensor AGF se acople correctamente a las condiciones de la infusión (bolsa de vacío), la cinta de cobre y vidrio son más rígidas e impiden una correcta visualización de la señal (Figura 6, superior).

|

|

|

|

|

|

| a | b | c |

Figura 6. Señales de sensores AGF con recubrimiento en cintas. (a) Cinta de cobre. (b) Cinta de fibra de vidrio. (c) Cinta de fibra de carbono

Tanto la malla de vidrio trenzado como el velo de fibra de vidrio ofrecen buena respuesta frente a la aplicación del vacío, pero no ofrecen ninguna señal clara del frente de avance de resina. En particular, la malla de fibra de vidrio es muy robusta por lo que puede ayudar a proteger los sensores de fibra óptica, pero su espesor impide que se pueda acoplar correctamente la bolsa de vacío, además de crear canales rápidos en los bordes de la misma.

|

|

|

|

| a | b |

Analizando todos los materiales de embebido, no todos ofrecen una solución certera. Idealmente se debe priorizar el no alterar las capacidades de los sensores FOS frente a la monitorización del proceso (temperatura, nivel de vacío e impregnación de resina). En general todos los materiales de embebido ofrecen una buena respuesta térmica, al estar en conjunto con los materiales de la infusión en un mismo entorno, estufa). Si bien, algunos ofrecen buena respuesta frente al avance de la resina, se debe considerar que los materiales seleccionados no deben alterar las condiciones de procesado, casos como los tubos rígidos de riego o la malla trenzada de vidrio crean canales rápidos en el laminado o dejan marcas visibles en el composite final (Figura 8). También se debe considerar que grado que escalabilidad ofrece cada método: los embebidos en cintas/tapes son las más factibles de ser escalados ya que la aplicación sólo implica contacto entre los sensores FOS y el material de recubrimiento. En el caso de la cinta de fibra seca de carbono, esta integra un adhesivo “binder” que puede ser termo-activado, siendo posible el proponer o diseñar una línea de encintado con temperatura que embeba los sensores entre capas de tape de carbono, además siendo compatible con aplicaciones en donde se permita dejar embebidos los sensores FOS dentro del material.

Otros métodos como los tubos rígidos, el velo o la malla de vidrio trenzado implican embeber manualmente cada línea de sensores sea introduciéndolos dentro del material o tejiéndolos a los mismos. En el caso del recubrimiento de PLA para los sensores FBG, el proceso se puede automatizar en una línea de extracción de filamentos de plástico. Si bien no ofrece unas ventajas concretas para esta aplicación, puede ser interesante en otras líneas como impresión 3D.

4. CONCLUSIONES Y PRÓXIMOS PASOS

Tanto los sensores de tipo FBG como AGF ofrecen información relevante del proceso de infusión de resina (temperaturas, nivel de vacío, llegada de resina), además de una monitorización continua del proceso durante el curado. La fragilidad y complejidad en la instalación de los sensores implica que se desarrollen técnicas de embebido que sean compatibles con trabajos en planta o por personal no familiarizado con su uso. Todos los medios de embebido ofrecen facilidades en cuanto a disponibilidad y uso, pero se debe tener en cuenta que no deben alterar las condiciones del proceso ni la calidad del laminado.

Medios rígidos como los tubos de riego, o la malla de vidrio trenzado ofrecen una protección más robusta en la manipulación de los sensores FOS, pero alteran las medidas del proceso, particularmente la medición del nivel de vacío en la infusión, además de marcas superficiales. Las cintas/tapes ofrecen la solución más versátil en cuanto a manipulación y medición de parámetros de proceso, siendo más interesante el uso de cintas de fibra de carbono seca, permitiendo utilizar materiales compatibles con los de la pieza a fabricar, además se ser factibles de escalar a una etapa más industrial.

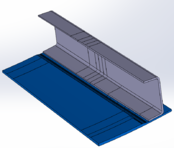

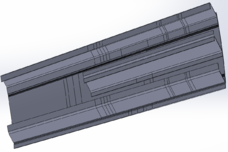

Los próximos pasos se centrarán en aplicar estos métodos de recubrimiento en los demostradores del proyecto (Wing-box aeronave comercial). Se han desarrollado dos geometrías: sección representativa de 0.5 m (Figura 9 a y b actualmente en pruebas), y un demostrador final en escala completa de 1.2 m (Figura 9 c). Se desarrollará un prototipo de rodillo encintado de sensores FOS en tapes de fibra de carbono.

|

|

| |

| a | b | c |

Figura 9. Geometría demostradora del proyecto FLASH-COMP, caso de uso aeronautico. (a) Sección wing-box 0.5 m. (b) Molde para sección 0.5 m. (c) Wing-box completo 1.2 m

5. REFERENCIAS

[1] Y. N. Liu, C. Yuan, C. Liu, J. Pan, and Q. Dong, “Study on the resin infusion process based on automated fiber placement fabricated dry fiber preform,” Sci Rep, vol. 9, no. 1, Dec. 2019, doi: 10.1038/s41598-019-43982-1.

[2] V. R. Marrazzo et al., “Liquid Resin Infusion Process Validation through Fiber Optic Sensor Technology,” Sensors, vol. 22, no. 2, Jan. 2022, doi: 10.3390/s22020508.

[3] M. Ramakrishnan, G. Rajan, Y. Semenova, and G. Farrell, “Overview of fiber optic sensor technologies for strain/temperature sensing applications in composite materials,” Jan. 15, 2016, MDPI AG. doi: 10.3390/s16010099.

[4] “FLASH-COMP - Flawless and sustainable production of composite parts through a human centred digital approach,” CORDIS. Accessed: Nov. 29, 2024. [Online]. Available: https://cordis.europa.eu/project/id/101058458/results/es

[5] “FLASH-COMP: Composite manufacturing, right first time.” Accessed: Nov. 29, 2024. [Online]. Available: https://flashcomp.eu.com/

[6] C. Builes Cárdenas, T. Grandal González, A. Núñez Cascajero, M. Román Rodríguez, R. Ruiz Lombera, and P. Rodríguez Alonso, “On-Line Process Monitoring for Aero-Space Components Using Different Technologies of Fiber Optic Sensors During Liquid Resin Infusion (LRI) Process,” in EASN 2024, Basel Switzerland: MDPI, Mar. 2025, p. 5. doi: 10.3390/engproc2025090005.

Document information

Published on 30/07/25

Accepted on 13/07/25

Submitted on 14/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 1 - Fabricación y Aplicaciones Industriales, 2025

DOI: 10.23967/r.matcomp.2025.09.08

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?