1 Introducción

Las fibras son las responsables de las buenas propiedades estructurales de los compuestos laminados, ya que otorgan una elevada rigidez y resistencia mecánica, además de aportar flexibilidad en el diseño para la fabricación de componentes.

Por su parte, la matriz termoestable confiere protección ambiental y química a las fibras, y transfiere efectivamente los esfuerzos. Las resinas epoxi y poliéster se utilizan mayormente en la fabricación de compuestos laminados. Las resinas epoxi son las que presentan una excelente propiedad de adhesión y una elevada compatibilidad con la fibra de carbono, aunque tienen un costo mucho más elevado que las resinas poliéster.

A pesar de las ventajas estructurales que presentan los laminados sintéticos, la producción en masa de componentes o partes fabricados a partir de éstos materiales no ha tenido la adopción deseada debido al elevado costo de los constituyentes, el lento proceso de manufactura, la compleja detección de daño interlaminar, y la dificultad de encontrar soluciones a temas relevantes como el reciclaje. Otro de los grandes inconvenientes que existen actualmente es que las resinas termoestables sintéticas no pueden reciclarse ni enviarse a vertederos, debido a que no tienen capacidad de degradación biológica; su incineración produce agentes tóxicos altamente contaminantes que son liberados hacia la atmósfera, ocasionando un daño considerable al medioambiente [8]; y son consideradas neurotóxicas y cancerígenas, ya que en la mayoría de los casos la resinas epoxi se obtienen a partir del bisfenol A, compuesto clasificado como CMR (cancerígeno, mutágeno, reprotóxico). Por su parte, las fibras sintéticas son tóxicas y de alto riesgo para la salud de los trabajadores que operan con ellas, requieren de tratamientos químicos y de una elevada cantidad de energía para su producción, por lo que resultan muy costosas.

Una alternativa para solventar estos graves inconvenientes es el desarrollo de bio‐laminados, que son materiales compuestos 100% ecológicos. Es importante resaltar que en la literatura se puede encontrar un considerable número de publicaciones, patentes y trabajos realizados con laminados naturales. La diferencia entre un laminado natural y un bio‐laminado es que los laminados naturales se componen de constituyentes natural y sintético. Mientras que en los bio‐laminados todos los constituyentes son biodegradables, ya que se componen de fibras naturales de origen vegetal y una resina bio‐termoestable que se sintetiza a partir de aceites vegetales, aprovechando sus ácidos grasos para llevar a cabo una modificación química por medio de epoxidación, que es una reacción que permite manipular la funcionalización sin bisfenol A [9].

La falta de información específica al desarrollo y preparación de bio‐laminados, obliga a buscar alternativas adecuadas para la manufactura de éstos materiales. No obstante, es recomendable considerar la información expuesta en diversos trabajos científicos en el desarrollo de laminados naturales, utilizando diferentes técnicas de procesado. [22, 23].

Existen numerosas técnicas de fabricación de laminados. Quizá el más conocido es el moldeo por transferencia de resina (RTM), a veces referido como moldeo líquido. RTM es un proceso bastante simple que se lleva a cabo en un molde cerrado. El proceso consiste en inyectar resina a una determinada presión y sin asistencia de vacío, por lo que las paredes de los moldes deben tener un espesor considerable. A partir de esta técnica de manufactura se derivan otras técnicas más sofisticadas como el moldeo por trasferencia de resina asistida por Vacío (VARTM). La evaluación de las propiedades mecánicas de bio‐laminados preparados a partir de diferentes técnicas de manufactura abrirá una ventana de posibilidades alternas al uso de autoclave, que es la técnica más sofisticada para la manufactura de laminados de elevada calidad.

El objetivo de este trabajo es conocer las propiedades mecánicas de los bio‐laminados preparados a partir de distintas técnicas avanzadas de manufactura.

1.1 Materiales y métodos

Se utilizaron tres tipos de fibras naturales diferentes: Henequén, Ixtle y Yute, las cuales se consiguieron en forma de carrete o hilo. Con esta configuración, los hilos de fibra natural se enviaron al centro artesanal de Querétaro, donde los artesanos tejieron las fibras para obtener tejidos 0/90. Se resalta la dificultad de homogeneizar los tejidos y su espesor debido a la misma naturaleza de las fibras.

El henequén es una especie de planta monocotiledónea del género de los agaves, relativo a la familia de la agavaceae. Esta planta es originaria de Yucatán (México), en donde fue cultivada por los mayas en la época prehispánica debido al uso que se le dio a sus fibras. Además de la península de Yucatán, el cultivo de henequén también tuvo mucho éxito en otras zonas de México como Veracruz y Tamaulipas, hasta en cuba se cultiva esta planta. Antes existían una gran variedad de Henequén, sin embargo, en la actualidad solo existen tres tipos: henequén blanco (sac ki), henequén verde (yaax ki) y henequén jabalí (kitam ki) los dos últimos están casi extintos. El ixtle (del náhuatl ichtli 'ixtle') es una fibra vegetal conocida por su resistencia, que ha sido usada en México desde tiempos antiguos, siendo parte fundamental de la economía y de la cultura mexicana a lo largo de los años. Proviene principalmente del agave lechuguilla. El ixtle se obtiene de las hojas centrales del agave lechuguilla usando el siguiente método: primero los “talladores” recolectan los cogollos -que son las hojas centrales del agave-, en segundo lugar éstos son tallados, antiguamente se tallaban con un hueso afilado o se golpeaban las hojas contra rocas para así obtener la fibra. Ya que se tiene la fibra, ésta es puesta a secar al sol por varios días, una vez que está seca es transportada a las agencias recopiladoras para su clasificación, después se distribuye a las unidades fabriles para ser industrializada e introducirse al mercado. por su parte, Comúnmente conocido como yute, el Corchorus Capsularis es una planta tropical de la que se extrae dicha fibra. Junto con el algodón, son las dos fibras naturales más utilizadas a nivel mundial. Existen distintas especies que pueden ser explotadas para producirlo, pero son principalmente el Corchorus capsularis y el Corchorus Olitorius las más utilizadas.

La planta es de tipo herbáceo con una altura que ronda los 3-4 metros de altura y tiene un grosor de unos dos centímetros de diámetro. Sus hojas pecioladas, de limbo triangular, tienen unos 15 centímetros de largo por 5 centímetros de ancho. Éstas son pequeñas y de color amarillo. De toda la planta, la parte de donde realmente se saca la fibra de yute, es de los vasos de floema situados bajo el tallo principal.

Como matriz se utilizaron dos tipos de resinas bioepóxi desarrolladas por Sicomin Epoxy Systems® . Una de ellas es la resina GreenPoxy 56®(GE). En el caso de ésta resina, Sicomin® declara que es una de las innovaciones más recientes en química bio-basada. En la formulación se tiene más del 51% de contenido de carbón de origen vegetal, la determinación del contenido fue hecha por Sicomin®. El porcentaje declarado está en función del origen del carbón presente en la molécula del polímero. Puede ser aplicado para manufactura manual, procesos de RTM, infusión, curado frío y caliente, además de ser utilizado como adhesivo.

La siguiente resina es la Surf Clear Evo® (SE), con un porcentaje de carbón de origen natural de alrededor del 40%. Altamente usada en la industria del Surf dada su alta resistencia al agua salada y la exposición a rayos UV. Puede ser usada en los procesos de laminado manual, RTM, infusión y curado a diferentes temperaturas. Es compatible con fibras de vidrio, carbón, aramida y otras fibras naturales. Además de ser compatible con otros tipos de foams y cores.

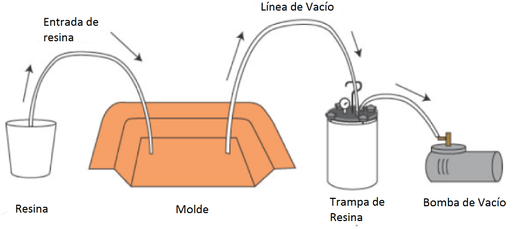

Para la manufactura de placas de biolaminados se emplearon tres técnicas: infusión, transferencia de resina (RTM) y autoclave. El proceso de infusión (Figura 1) es el proceso mediante el cual el vacío succiona resina hacia el laminado de fibra seca en un molde de un solo lado. Se colocan consumibles y se sella con una membrana plástica sellada alrededor de la periferia del molde. La infusión de resina se considera un proceso a molde cerrado. La industria marina, aeronáutica, del transporte y aplicaciones de estructuras usan este proceso para obtener piezas de buena calidad.

El proceso de moldeo por transferencia de resina (RTM) se utiliza principalmente para componentes de geometrías complejas, medio volumen de producción (500-5000 piezas por año), buenas tolerancias geométricas, alto rendimiento mecánico y buena calidad superficial en ambas caras del componente. El proceso de RTM puede se emplea en la industria automotriz para piezas clase A y en aeronáutica para piezas no estructurales. El principio del RTM consiste en inyectar la resina dentro de un molde cerrado rígido (positivo-negativo) donde se ubica la preforma (fibra de refuerzo seca) del componente. Generalmente el molde está provisto de un arreglo de resistencias eléctricas para calentarlo y ayudar a la fluidez de la resina. Adicionalmente, al molde se le aplica presión externa con una prensa hidráulica o neumática, a fin de obtener un espesor uniforme. Cuando la preforma está completamente impregnada, se detiene el flujo de resina y se espera a que ésta se polimeriza. Al finalizar el tiempo de curado, se puede retirar el componente del molde, con el fin de que siga con los pasos adicionales de acabado y control dimensional.

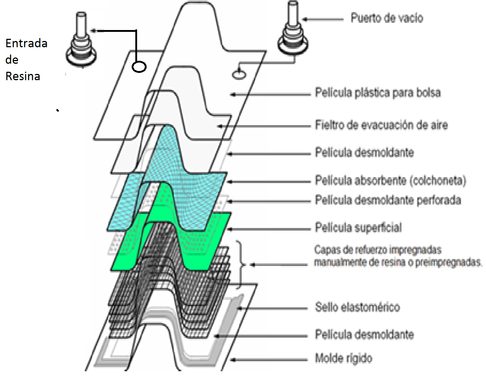

El proceso de curado en autoclave es ampliamente usado en la manufactura de estructuras aeronáuticas de alto rendimiento fabricadas con materiales compuestos preimpregnados. Un autoclave es un recipiente aislado con un sistema de calentamiento, un sistema de presurización, sistemas de control de los ciclos térmicos y de presurización y un sistema de monitoreo in-situ para la medición de los parámetros relevantes durante el ciclo de curado y consolidación de materiales compuestos.

La consolidación del preimpregnado dentro del autoclave se obtiene a través de embolsar el material compuesto (moldeo por bolsa de vacío) junto con una serie de insumos apropiados que facilitan la polimerización del mismo.

La alta calidad de las piezas de material compuesto que se obtienen gracias a la combinación de tres parámetros relevantes durante la etapa de curado: temperatura, presión y el vacío. Cada uno de estos influye fuertemente sobre las propiedades físicas del material compuesto, tales como la relación volumen de fibra-resina y la porosidad, y que impactan directamente sobre las propiedades mecánicas finales.

En este trabajo se presentan los resultados mecánicos obtenidos de placas de biolaminados de fibra de henequén, ixtle y yute embebidos en dos resinas bioepoxicas (SurfEvo y GreenPoxy), preparadas por las tres técnicas de manufactura arriba descritos, obteniéndose un total de 18 placas de biolaminados diferentes.

Los ensayos mecánicos necesarios para la determinación de las propiedades mecánicas, fueron realizados utilizando una máquina universal de ensayos MTS, con una celda de carga de 50 kN para la detección de la carga aplicada y un extensómetro para la medición del desplazamiento. Con los datos obtenidos se calcularon los parámetros de esfuerzo y deformación. Los ensayos de tracción se realizaron siguiendo la norma ASTM D3039.

2 Resultados

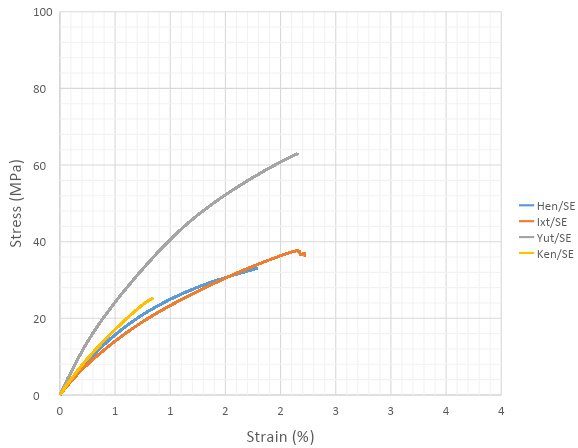

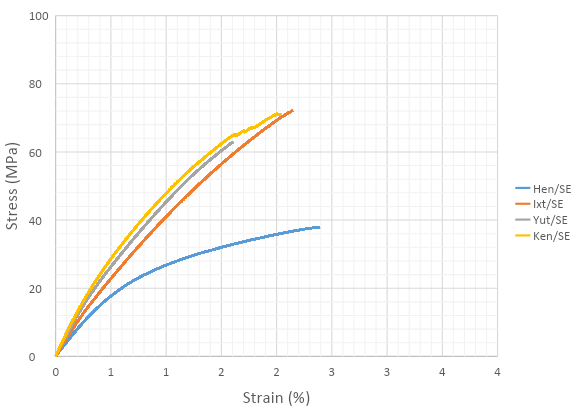

La figura 2 presenta las curvas representativas de esfuerzo vs deformación obtenidas durante el ensayo mecánico a tracción de los biolaminados con resina SE manufacturados mediante las técnicas de infusión, RTM y autoclave.

Tal como se puede apreciar en la Figura 2, las curvas de esfuerzo-deformación presentan un comportamiento similar entre ellas, independientemente del tipo de fibra y el proceso de manufactura empleado. Todas las curvas presentan un comportamiento cuasi lineal con un muy bajo porcentaje de deformación.

Respecto al tipo de fibra natural, se puede observar que el biolaminados reforzado con fibra de yute es el que presenta mejores propiedades mecánicas a tracción al ser manufacturado por el proceso de infusión. Por el contrario, la fibra kenaf se ve marcadamente afectada por este proceso de manufactura. Contrario a lo anterior, se observa que las propiedades de tracción del biolaminado con fibra de yute se ven reducidas, mientras que el biolaminado de kenaf presenta las mejores propiedades. Curiosamente, el comportamiento mecánico más homogéneo de los biolaminados, y con mejores propiedades mecánicas, se obtuvieron al emplear el autoclave para la manufactura de los biolaminados.

Al comparar los distintos procesos de manufactura, se aprecia claramente que la mayor dispersión de resultados se obtiene con el proceso de RTM, mientras que los procesos de infusión y autoclave promueven unas propiedades mecánicas más homogéneas.

La Tabla 2 presenta un resumen de los parámetros mecánicos tales como el módulo de Young, la resistencia y la deformación, obtenidos a partir de las curvas esfuerzo-deformación de los ensayos de tracción correspondientes a los biolaminados preparados con resina SE.

A partir de los valores presentados en la Tabla 1, es posible apreciar que tanto la rigidez como la resistencia de los biolaminados se ven alteradas por el proceso de manufactura. No obstante, la ductilidad no presenta grandes cambios, lo cual se atribuye a la naturaleza frágil de la bioresina como matriz.

En el caso del módulo elástico, el proceso de infusión es el que influye para que biolaminados sean menos rígidos en comparación con los procesos de RTM y autoclave. Similares tendencias fueron observadas en la resistencia de los biolaminados.

Las propiedades mecánicas a tracción de los biolaminados reforzados con las fibras Ixtle y Kenaf se vieron favorecidas por los procesos RTM y autoclave. Curiosamente, la fibra de Henequén se vio favorecida solamente con el proceso de RTM, mientras que con este mismo proceso de manufactura, el biolaminado reforzado con la fibra de Yute presentó una notoria disminución de sus propiedades.

Lo anterior se debe a que la fibra de Henequén es una de las fibras menos resistentes, por naturaleza, por lo que sus propiedades, aún con procesos de manufactura que impiden los fallos como burbujas, y baja compactación, otorgadas por los procesos RTM y autoclave, las propiedades que se obtienen no promueven su aplicación semiestructural, por lo que su aplicación debería estar principalmente en componentes que no estén sometidos a carga mecánica.

En los casos de las fibras Ixtle y Kenaf, los biolaminados requieren del uso de tecnologías de manufactura más avanzada como es el caso de RTM y autoclave. Ambos procesos favorecen el incremento de la rigidez y la resistenca de estos materiales, por lo que es posible buscar aplicaciones semiestructurales. SIn embargo, es interesante notar que los biolaminados reforzados con la fibra de Kenaf, no requieren el uso de autoclave, ya que sus mejores rendimientos mecánicos pueden conseguirse con el uso de RTM. Lo anterior es de gran relevancia ya que el proceso de autoclave es costoso.

Finalmente,los resultados mecánicos obtenidos de los biolaminados reforzados con fibra de Yute muestran que esta fibra requiere solamente el uso de procesos de manufactura convencionales tales como el proceso de infusión. Lo anterior se atribuye al tejido muy cerrado de las fibras, permitiendo una impregnación mucho más efectiva y con bajas imperfecciones.

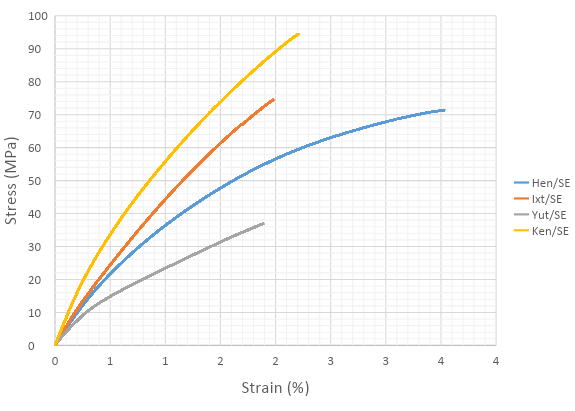

La Tabla 2 presenta un resumen de los parámetros mecánicos tales como el módulo de Young, la resistencia y la deformación, obtenidos a partir de las curvas esfuerzo-deformación de los ensayos de tracción correspondientes a los biolaminados preparados con resina GE.

Con respecto a la resina, es posible apreciar que por infusión hay un considerable incremento de la rigidez y de la resistencia. Sin embargo, este incremento no se aprecia con el biolaminado reforzado con la fibra de Henequén.

La resina GE presentó un comportamiento muy volátil, producto de un mayor contenido de material biodegradable. Resultó muy complicado de trabajar en los tres métodos, y el proceso de gelado siempre resultó imprevisible.

Respecto al proceso de manufactura, se puede apreciar que los biolaminados preparados mediante el proceso de infusión presentaron buenas propiedades mecánicas, con excepción del biolaminado reforzado con fibras de Henequén. De manera similar se aprecia con el proceso de RTM, donde el laminado de Henequén vuelve a presentar las propiedades mecánicas a tracción más bajas. Sin embargo, contrario a lo que cabría esperar, el proceso de autoclave no promovió una mejora sustancial en las propiedades mecánicas, estando incluso por debajo de las obtenidas por el proceso de infusión.

| ID | E (Gpa) | Smax (Mpa) | e (%) |

| Infusión | |||

| Hen/SE | 4.4±0.91 | 34.9±3.70 | 2.3±0.41 |

| Ixt/SE | 3.2±0.40 | 33.5±3.42 | 2.1±0.18 |

| Yut/SE | 6.3±0.16 | 61.7±3.32 | 1.9±0.20 |

| Ken/SE | 4.6±0.14 | 25.8±0.88 | 0.9±0.76 |

| RTM | |||

| Hen/SE | 5.4±0.11 | 68.4±3.66 | 3.3±0.43 |

| Ixt/SE | 5.9±0.22 | 69.8±11.96 | 1.9±0.23 |

| Yut/SE | 3.4±0.18 | 37.4±3.99 | 2.2±0.38 |

| Ken/SE | 8.7±0.37 | 84.5±9.78 | 2.1±0.29 |

| Autoclave | |||

| Hen/SE | 4.3±0.19 | 36.9±1.05 | 2.4±0.15 |

| Ixt/SE | 6.1±0.45 | 80.5±6.75 | 2.3±0.24 |

| Yut/SE | 6.4±0.18 | 64.1±0.88 | 1.7±0.86 |

| Ken/SE | 7.1±0.29 | 67.9±2.19 | 2.1±0.14 |

| ID | E (Gpa) | Smax (Mpa) | e (%) |

| Infusión | |||

| Hen/GE | 4.5±0.31 | 42.1±3.70 | 2.3±0.43 |

| Ixt/GE | 6.2±0.40 | 70.2±3.42 | 1.9±0.20 |

| Yut/GE | 8.0±0.16 | 72.1±3.32 | 1.9±0.82 |

| Ken/GE | 8.3±0.14 | 63.7±0.88 | 1.5±0.25 |

| RTM | |||

| Hen/GE | 4.8±0.19 | 31.3±1.66 | 1.1±0.10 |

| Ixt/GE | 6.4±0.26 | 59.1±1.526 | 1.8±0.19 |

| Yut/GE | 7.8±0.36 | 64.0±3.03 | 1.2±0.09 |

| Ken/GE | 9.3±0.36 | 90.4±4.30 | 2.1±0.14 |

| Autoclave | |||

| Hen/GE | 5.0±0.18 | 38.2±2.13 | 1.8±0.13 |

| Ixt/GE | 4.6±0.24 | 38.5±2.85 | 1.4±0.73 |

| Yut/GE | 6.5±0.42 | 55.4±4.74 | 1.2±0.87 |

| Ken/GE | 6.7±0.29 | 50.2±2.93 | 1.4±0.55 |

Lo anterior se atribuye al contenido de componente biodegradable de la resina, que bajo condiciones de alto vacío no permite una mejora en la compactación de las capas de fibra, viéndose reflejado en una considerable reducción de la rigidez y la resistencia de los materiales. Es importante resaltar que el valor de la desviación estándar tampoco es muy elevado, por lo que los datos presentados corresponden a pruebas y valores muy homogéneos.

Al comparar los parámetros mecánicos en función de la resina utilizada como matriz y los procesos de manufactura empleados, se puede percibir que la resina GE favorece las propiedades mecánicas de los biolaminados, sobretodo para el proceso de infusión, lo que hace que esta resina sea la adecuada para trabajar bajo este proceso de manufactura.

Curiosamente, la rigidez de los biolaminados manufacturados por infusión y RTM es evidentemente mayor para los materiales que contienen resina GE como matriz. Sin embargo, no se aprecia un considerable incremento de la resistencia de los biolaminados preparados por RTM, donde se esperaba un valor de resistencia mucho mayor.

Interesante son los valores de los parámetros mecánicos registrados por el proceso de manufactura en autoclave, obteniéndose valores muy por debajo de lo esperado.

3 Conclusiones

Es posible preparar laminados biodegradables utilizando procesos de manufactura convencionales como el método por infusión y de alta tecnología como el autoclave.

Contrario a lo que se podría esperar, el proceso de autoclave no siempre resulta ser el más efectivo al momento de evaluar propiedades a tracción.

Dependiendo de la configuración de los tejidos, los biolaminados pueden verse favorecidos o perjudicados por los parámetros de manufactura durante el procesado.

Es necesario evaluar las resinas biodegradables para tener mayor referencia respecto a fenómenos de degradación durante la manufactura de biolaminados y su interacción molecular con las fibras naturales.

Agradecimientos

Los autores desean agradecer a CONACYT por el apoyo recibido en el proyecto no. 257458 del programa SEP-CONACYT y el proyecto no.296403 de la Convocatoria CoBI 2017 del FONCICYT.

Referencias

[1] Sathishkumar, T.P., J. Naveen, Journal of Reinforced Plastics and Composites 5, 33, pág. 454-471 (2014)

[2] Stewart, E.S. and P.M. Lemieux, Electronics and the Environment, IEEE International Symposium on 2003.

[3] Tan, S.G. and W.S. Chow, Polymer-Plastics Technology and Engineering 15, 49, pág. 1581-1590 (2010).

[4] Doroudgarian, and R. Joffe, Polymer Composites 8, 36, pág. 1510-1519 (2014).

[5] Di Landro, L. and G. Janszen, Composites Part B: Engineering, 67, pág. 220-226 (2014).

Document information

Published on 15/04/21

Accepted on 04/07/19

Submitted on 07/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 2 - Caracterización analítica, numérica y experimental de los materiales compuestos. Materiales multifuncionales. Comportamiento de componentes estructurales., 2021

DOI: 10.23967/r.matcomp.2021.04.006

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?