1 Introducción

Los composites están siendo comúnmente usados en diferentes sectores como el aeroespacial, automoción, construcción de embarcaciones e ingeniería civil, debido fundamentalmente a su excelente balance peso/propiedades y a su excelente comportamiento frente a la corrosión.

Sin embargo, para aumentar la presencia de los composites en estos sectores, es necesario mejorar la relación entre las propiedades y los costes de fabricación. Por ejemplo, para producir piezas de composite para automoción de tamaño medio o grande utilizados en piezas interiores o incluso en partes de la carrocería, se están utilizando procesos de fabricación excesivamente manuales. Estas piezas sin embargo tienen altos requerimientos de costes y propiedades [1-3]. Los procesos usados principalmente son hand lay-up y proyección simultánea, debido a su versatilidad y a las pequeñas inversiones necesarias. Sin embargo estos procesos presentan muy importantes desventajas como el coste, que es extremadamente dependiente del coste de la mano de obra, las propiedades, debido al bajo contenido en fibra resultante y el ambiente laboral nocivo, debido a la insalubridad de las resinas y de las fibras [4].

Para superar estas desventajas se pueden usar varios procesos. La colocación automática de haces de fibras o de cintas (ATL o AFP) de preimpregnados seguidos de curado en autoclave, ATL o AFP de fibra seca seguido por un proceso de infusión con bolsa de vacío, o incluso procesos de pick & place seguidos por moldeo por transferencia de resina (RTM). Los procesos automáticos para la colocación de fibra (lay-up), son muy caros y las empresas especializadas en este tipo de piezas no están preparadas para abordar este tipo de inversiones. Además, el proceso de colocación de fibra no es el proceso que tiene mayor influencia ni en el coste ni en las propiedades.

Por estas razones, el desarrollo de nuevos procesos para aumentar el balance propiedades/coste, debe influir en los procesos de impregnación de las fibras (haciendo mucho más facil el control de la relación fibra/resina, directamente relacionado con las propiedades mecánicas), y en los procesos de consolidación y curado (dando lugar a una alternativa para trabajar a mayor presión que el vacío sin tener que recurrir al proceso largo y costoso como es el curado en autoclave). Es sabido que los procesos convencionales como infusión dan lugar a una mejora importante de las propiedades mecánicas con respecto a los procesos manuales pero generan numerosos materiales de desecho, como films y tubos plásticos, masillas sellantes, etc, lo que genera costes significativos. Por otro lado, utilizando otro proceso de moldeo por vía líquida, como es el RTM, se puede controlar perfectamente las propiedades y la geometría del composite pero las inversiones necesarias son elevadas, tanto en equipamiento como en moldes.

La manera más fácil de controlar la cantidad de resina en el procesado de composites es trabajar con materiales previamente impregnados (prepregs). Como es sabido, los prepregs se usan ampliamente en sectores donde los requerimientos mecánicos son muy altos, como el aeroespacial [1, 2, 3], pero los costes de procesado son extremadamente altos. Esto es porque trabajar con preimpregnados tiene dos importantes desventajas, el almacenamiento a temperaturas bajas (-20ºC) para evitar el curado prematuro de la resina, y el proceso de curado en autoclave debido a las altas presiones requeridas. La solución a estas desventajas puede ser la utilización de la tecnología de curado ultravioleta. Las resinas de curado UV solo curan por radiación UV. Esto significa que todos los problemas de almacenamiento desaparecen. Además, el curado UV es extremadamente rápido y no necesita altos niveles de inversión, solo fuentes de curado ultravioleta que pueden ser pequeñas y utilizadas a mano.

Por estas razones se ha desarrollado un nuevo proceso de fabricación de composites de fibra de vidrio basado en materiales preimpregnados de curado UV (prepreg UV). El proceso tiene dos etapas. En la primera, los prepregs UV son fabricados con el contenido de resina adecuado y con el grado de curado suficiente para que no se de desimpregnación pero dando lugar a una alto nivel de pegajosidad y enrollabilidad. En la segunda etapa tiene lugar la colocación de los prepregs UV en el molde y el curado UV bajo presión. La industrialización de este proceso solo tiene viabilidad de la mano de la automatización, por lo que este nuevo proceso se ha desarrollado para su automatización.

El curado UV es ampliamente utilizado en sectores de alta productividad, donde se usan recubrimientos poliméricos, tintas de impresión y adhesivos [2, 5], donde una capa muy fina de polímero es extendida sobre un sustrato plano [6]. Sin embargo, la aplicación del curado UV en composites se ha visto impedida por el alto espesor y las complejas geometrías de las piezas. El desarrollo de fotoiniciadores de alta longitud de onda (360nm-405nm), y las nuevas lámparas UV, han permitido el curado de capas de poliméricas de mayor espesor [6], lo que facilita el desarrollo de tecnologías de fabricación de composite basadas en el curado UV. El máximo espesor que se puede curar [5], el tiempo de curado [8, 9], las cantidades optimas de fotoiniciador [9, 10], la influencia del post-curado [11] y la influencia de la presencia de fibra en el curado de la resina [9] han sido analizados en los últimos años. Asimismo, se han desarrollado variantes de otros procesos de fabricación como la pultrusión [12, 13] y el AFP [14, 15], usando la tecnología de curado UV.

Uno de los aspectos más importantes para controlar las propiedades finales del composite es el control del grado de curado, incluso en el caso del curado UV a pesar de la alta velocidad de este proceso. Se han desarrollado en los últimos años diversos métodos para monitorizar el grado de curado de materiales poliméricos reforzados con fibras [16]. De entre estos métodos, uno de los más adecuados y que ha alcanzado mucha importancia en los últimos años, para la monitorización del grado de curado de resinas y composites es el análisis dieléctrico (DEA) [17-27].

En este trabajo se analizará el proceso de fabricación de los preimpregnados y el efecto de los distintos parámetros de control del proceso completo compuesto por la impregnación, el ajuste de cantidad de resina y el precurado. Se analizarán los distintos preimpregnados fabricados en términos de durabilidad, así como el comportamiento mecánico del composite final. Asimismo, se describirán los prototipos necesarios para la automatización de las etapas del nuevo proceso.

2 Experimental

2.1 Materiales

El composite fabricado en este estudio es un poliéster acrílico reforzado con fibra de vidrio. El refuerzo está compuesto por tres tipos de tejido tipo MAT, de 225, 300 y 450g/m2, y un tejido combinado de tejido woven y tejido tipo MAT de 500g/m2. Los composites finales fabricados están compuestos por una capa de prepreg UV de cada uno de los tipos de tejidos descritos. La resina es una mezcla de dos poliésteres fotocurables (TES 21100 y VTC50) y un monómero acrílico (VTC5), suministrado por IVM Chemicals. El fotoiniciador es bis(2,4,6-trimetilbenzoil)-fenilfosfano, de nombre comercial Irgacure® 819 suministrado por BASF. La resina utilizada para fabricar composites por moldeo manual y por infusión a modo comparativo fueron Eurexpol PD6600G, suministrada por Euroresin y Polylite® 413-575, suministrada por Reichhold, respectivamente.

2.2 Proceso de fabricación de prepregs UV

El proceso de fabricación de preimpregnados consiste en la impregnación, el ajuste de la cantidad de resina y el precurado. La impreganción se realizó mediante rodillos manuales. El ajuste del contenido de resina fue realizado por pesada después de comprimir los preimpregandos sobre un papel absorbente. El contenido de resina óptimo se definió en función del contenido obtenido para los procesos convencionales (lay-up manual e infusión) realizados con los mismos materiales de refuerzo. El proceso de precurado fue realizado usando una banda transportadora UV FUSION 330 y una lámpara HOMLE UVAHAND LED.

2.3 Proceso de compactación y curado de los composites

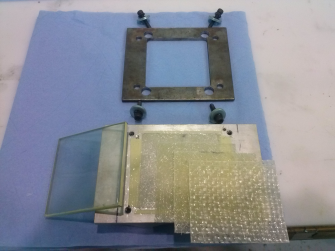

El proceso de compactación fue realizado en un dispositivo compuesto por una superficie metálica y un marco metálico que presionaba un vidrio de 10mm de espesor. En la Figura 1 se muestra el dispositivo de compactación desmontado y los prepregs colocados en el orden correspondiente.

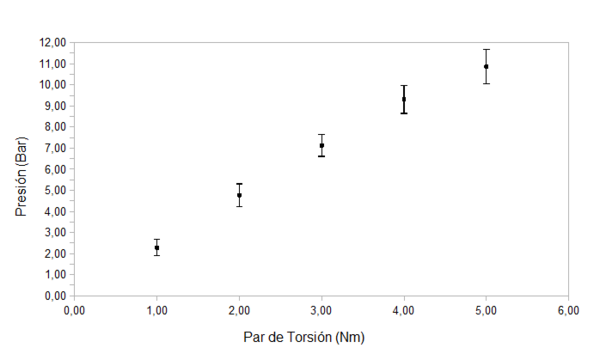

La fuerza de compactación fue ejercida mediante una llave dinamométrica. La fuerza ejercida por esa llave fue medida por medio de una placa kistler a diferentes pares de torsión de la llave dinamométrica. En la Figura 2 se muestra la relación entre la presión ejercida por el vidrio y el par de torsión ejercido por la lave dinamométrica.

Se fabricaron composites a diferentes presiones utilizando el dispositivo descrito para aplicar la presión y aplicando la radiación ultravioleta mediante la misma lámpara con la que se precuraron los prepregs UV. Para comparar este nuevo proceso de fabricación con los procesos tradicionales se fabricaron composites mediante moldeo manual e infusión utilizando el mismo refuerzo.

2.4 Análisis de la intensidad de la lámpara ultravioleta

Se realizó un análisis experimental de la intensidad emitida por la lámpara UV por medio de un medidor de intensidades, HONLE UV METER HIGH END. Se caracterizó la intensidad emitida en toda la ventana de emisión y a diferentes alturas.

2.5 Caracterización de los prepregs UV y del composite final

Los prepregs UV se caracterizaron midiendo el grado de curado en función del tiempo de exposición. Asimismo se analizó su durabilidad en el tiempo midiendo el grado de curado en función del tiempo.

Para analizar el grado de curado se ha utilizado el análisis dieléctrico mediante un equipo DEA EPSILON 288 CURING MONITOR de NETZSCH.

El análisis dieléctrico (DEA) del curado esta descrito ampliamente en la literatura [17-23]. El DEA está basado en detectar los cambios dieléctricos aplicando un campo eléctrico de corriente alterna a la muestra. Las especies dipolares presentes en el material tienden a orientarse en el campo eléctrico y las especies cargadas dentro de la muestra son forzadas a moverse. Esto da lugar a una respuesta en forma de campo eléctrico con una determinada amplitud y un cambio de fase. La amplitud está relacionada con la constante dieléctrica o permitividad dieléctrica (ε’), y el cambio de fase con el factor de perdidas dieléctrico (ε’’). La permitividad refleja el número de dipolos que hay en el material. El factor de perdidas es una medida de la perdida de energía total debido al trabajo necesario para orientarse los dipolos y moverse las especies cargadas, y está relacionada con la conductividad iónica (σ), que es la inversa de la viscosidad iónica (ρ). El uso de la viscosidad iónica para la monitorización del curado y sus correlaciones con otros métodos han sido descritos en la literatura. Los valores obtenidos por medio del análisis dieléctrico DEA concuerdan con lo obtenidos por otros métodos como son la espectroscopia infrarroja y otros métodos térmicos y reológicos [24-27].

Con respecto a los composites resultantes de la compactación y el curado de los preppregs UV, el contenido en fibra fue medido de acuerdo a la norma ASTM D3171-09 y la caracterización mecánica fue realizada determinado las propiedades a flexión y la resistencia a la cizalla interlaminar según las normas ASTM D790-10 y UNE EN ISO 14130, respectivamente.

3 Resultados y discusión

3.1 Caracterización de la lámpara UV LED

De acuerdo con los datos suministrados por el fabricante de la lámpara, ésta emite una intensidad de 300mW/cm2 a una longitud de onda de 405nm, trabajando a una distancia de 20mm.

Teniendo en cuenta que la lámpara tiene una ventana de emisión de 137mm de largo y 75mm de ancho, y que las necesidades de automatización pueden dar lugar a tener que utilizarla a diferentes alturas, se procedió a la caracterización de la intensidad emitida por la misma.

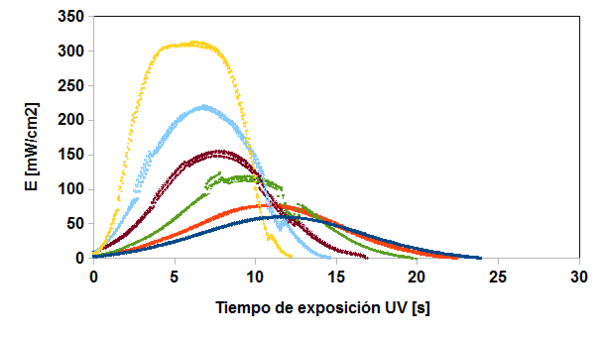

En primer lugar se midió la intensidad de la lámpara a distintas alturas con respecto al detector, 120, 100, 80, 60, 40 y 20mm, trasladando el detector a una velocidad de 15mm/s en la dirección de la longitud de la lámpara (137mm). Los resultados se muestran en la Figura 3.

Como se puede observar en la figura 3, el máximo de intensidad a una distancia de 20mm corresponde a 317,5mW/cm2, lo que concuerda con los valores proporcionados por el proveedor. Este máximo disminuye a medida que aumenta la distancia entre la lámpara y el detector. Por el contrario, el tiempo en el que el detector está recibiendo luz UV aumenta a medida que aumenta la distancia entre la lámpara y el detector, lo que significa que el haz de luz proporcionado por este tipo de lámparas LED también tiende a abrirse, aunque en mucha menor medida que el proporcionado por las lámparas de arco de mercurio convencionales [5].

Teniendo en cuenta estos dos efectos contrarios, es necesario analizar la intensidad total que llega al detector, calculada como el área bajo la curva de intensidad frente al tiempo. Esta intensidad total disminuye a medida que aumenta la distancia entre la lámpara y el detector. Así, a distancias de 20 y 120mm se detectan unas intensidades totales de 1596 y 1049mWs/cm2 respectivamente, lo que significa una disminución del 35%.

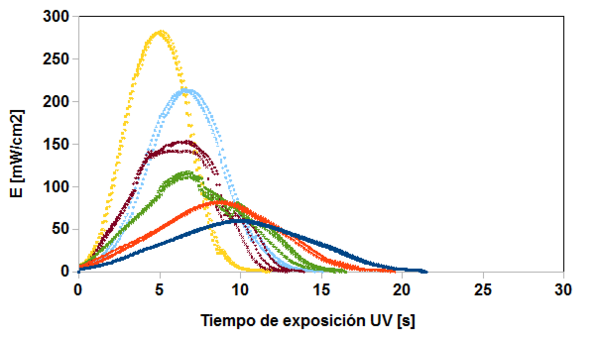

Con respecto a la dirección de la anchura de la lámpara se realizó el mismo análisis. Los resultados se muestran en la Figura 4.

Los resultados son muy similares a los obtenidos para la dirección longitudinal. Para distancias de 20 y 120mm se detectan 994 y 444mWs/cm2 respectivamente; es decir, una disminución del 55%. Al igual que en la otra dirección, para recibir el mayor porcentaje de intensidad emitida con este tipo de lámparas LED, es necesario trabajar a una distancia no superior a 20mm.

3.2 Análisis del contenido de fibra de procesos convencionales.

Este nuevo proceso de fabricación de composites pretende mejorar las prestaciones de los composites resultantes de procesos de fabricación convencionales. Aunque es sabido que las propiedades mecánicas dependen del contenido en fibra, y éste, es dependiente del proceso de fabricación (28), el tipo de tejido es un factor que afecta directamente al máximo de contenido en fibra que se puede alcanzar. Es por tanto, muy importante, conocer el contenido de fibra de los composites fabricados por lo métodos convencionales, con el mismo contenido y tipo de refuerzo, que dan lugar a un bajo (lay-up manual) y a un alto (infusión) contenido en fibra.

Se fabricaron los composites por lay-up manual y por infusión utilizando el mismo refuerzo con resinas adecuadas para cada proceso. Posteriormente se midió el contenido de fibra de vidrio por pesada después de separar la fibra y resina tras el quemado de la resina en un horno tipo mufla. Los resultados muestran que el contenido de fibra es superior en el proceso de infusión (42%) que en el proceso manual (37%), lo que significa que cuando el refuerzo esta en forma de tejido tipo MAT, el límite de contenido máximo de fibra baja considerablemente. Esto indica que en la preparación de los prepregs UV tenemos que tender a que tengan un contenido en fibra próximo a 40%.

3.3 Análisis del grado de curado de los prepregs UV

El análisis del grado de curado mediante DEA se ve muy afectado por la proporción de resina presente en la muestra.

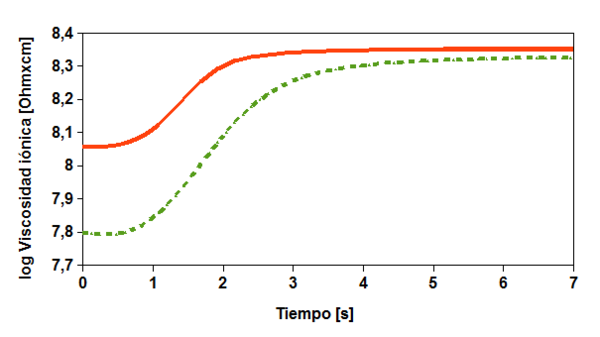

En la Figura 5 se muestran las curvas de viscosidad iónica de la resina de curado UV utilizada para fabricar los prepregs en el presente trabajo para diferentes cantidades de resina. Como se observa en la figura, los valores de viscosidad iónica son 7,80 y 8,05Ωcm, para cantidades de resina de 80 y 200mg respectivamente. Como es lógico, el valor de viscosidad iónica una vez terminado el ciclo de curado es el mismo, 8,30Ωcm, para las distintas cantidades de resina. Estos resultados ponen de manifiesto que para realizar un control comparativo del grado de curado para cada uno de los prepregs fabricados en diferentes condiciones el contenido de resina debe mantenerse constante. Es muy importante, por tanto, tener bien definido este contenido de resina para cada tipo de prepreg UV fabricado.

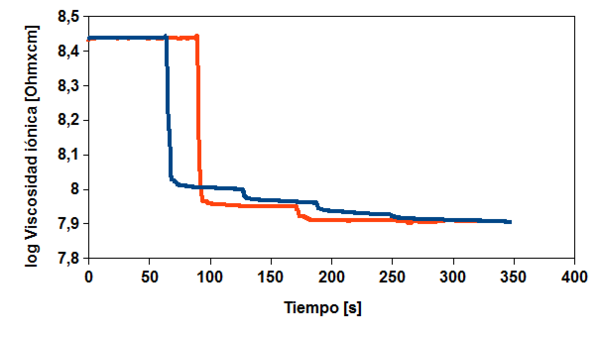

Otro factor a tener en cuenta al caracterizar los prepregs UV con respecto al grado de curado es que para medir la viscosidad iónica de los prepregs UV hay que asegurarse de que el contacto con los electrodos del detector es correcto. Para asegurarnos que la medida era correcta se midió la viscosidad iónica de un prepreg UV precurado alrededor de un 20% y se fue añadiendo peso sobre la muestra para asegurar el contacto de la muestra por los electrodos. Se dejó de añadir peso cuando se observó que el valor de la viscosidad iónica se mantenía constante. Los resultados se muestran en la Figura 6.

Se realizaron dos pruebas distintas. En la primera de ellas (gráfica azul) se fueron aplicando cargas de 600, 2000 y 3000g hasta llegar a una viscosidad de alrededor de 7,9Ωcm. En la segunda (curva roja), se aplicaron cargas de 2000 y 3000g, hasta llegar al mismo valor de viscosidad. Estos datos confirman que tenemos que asegurarnos que el contacto con la resina presente en los prepregs UV y los electrodos es correcto, por medio de la aplicación de cargas similares o superiores a 3000g. El hecho de que distintas estrategias de aplicación de carga nos lleven exactamente al mismo valor de viscosidad iónica nos hace descartar otros posibles efectos de la aplicación de carga sobre la medida.

A la hora de definir el contenido de resina de cada uno de los prerpegs fabricados en el presente trabajo se tuvieron en cuenta dos condiciones. Por un lado, como se ha comentado anteriormente, el contenido en fibra de los composites resultantes de los procesos de fabricación convencionales (37%; moldeo manual y 42%; infusión), nos indica que para estos materiales debemos tender a una contenido en fibra del 40%. Por otro lado, el MAT de menor densidad tiene que tener una proporción de resina algo mayor que el resto ya que al adaptarse mejor a la forma del molde debe estar en la pieza final en contacto con el Gel Coat, y en esa capa, la calidad superficial es muy importante. Para mantener estas dos condiciones se fabricaron prepregs tendiendo a contenidos de fibra de 25, 40, 40 y 45% para el MAT225, MAT300, MAT450 y COMBI500 respectivamente.

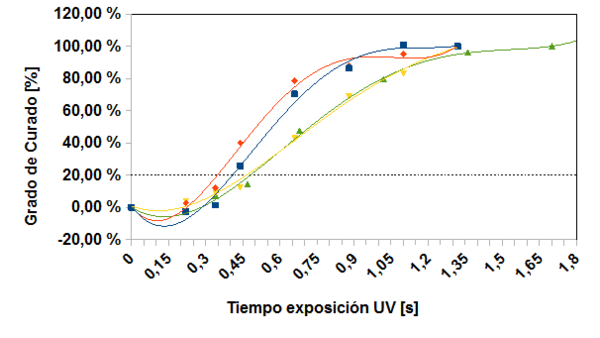

En el nuevo proceso desarrollado es muy importante mantener la simetría de curado en los prepregs UV, ya que cada capa de prepreg debe interaccionar con la capa de arriba y la de abajo y distinto grado de curado por una cara y por otra podría dar lugar a delaminaciones. Resultados preliminares nos indicaron que si el curado se efectúa solo por una cara la simetría no está asegurada a porcentajes de curado inferiores al 30%, sobre todo en preimpregnados de tejidos con densidad superficial alta. Por esta razón en este nuevo proceso el precurado de los prepregs UV debe realizarse por las dos caras. Teniendo en cuenta estos resultados, se realizaron medidas de viscosidad iónica por una de las caras de los prepregs UV definidos con su cantidad de resina respectiva a diferentes tiempos de exposición, teniendo la lámpara a una altura de 120mm. Se consideró el tiempo de exposición, la suma de la exposición realizada por cada cara. Los resultados para el grado de curado calculado a partir de la viscosidad iónica de los cuatro composites definidos se muestran en la Figura 7.

Como se muestra en la figura 7, en todos los casos tiene que transcurrir aproximadamente un tiempo (entre 0,25 y 0,4s), hasta que la viscosidad iónica empieza a aumentar. Teniendo en cuenta el cambio brusco de pendiente que se manifiesta a partir de ese momento, se necesitan entre 0.25 y 0,5s para alcanzar una viscosidad iónica que resulta en un grado de curado de alrededor del 20%. Para alcanzar un curado completo se necesitan entre 1 y 1,7s. Este comportamiento es muy similar a los observados en otros sistemas resina de poliéster-fibra de vidrio analizados por diversas técnicas [12].

Comparando estos resultados con las características de los Prepregs UV fabricados, en términos de capacidad de bobinado, tendencia a la desimpregnación y pegajosidad, se establece como criterio óptimo de precurado en torno a un 20%.

3.4 Análisis de durabilidad de los prepregs UV

Una de las ventajas del nuevo proceso desarrollado es la durabilidad a temperatura ambiente de los prepregs fabricados.

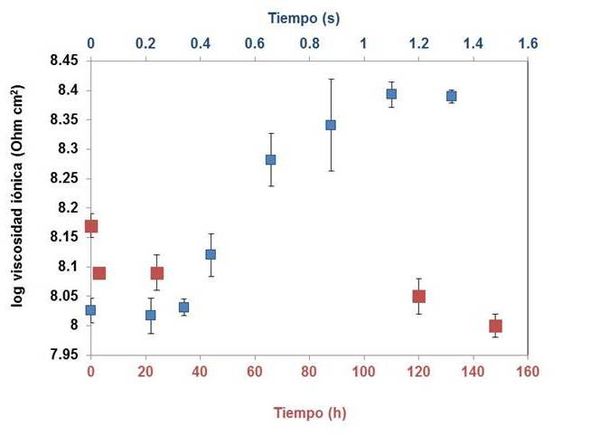

Para comprobar experimentalmente esta durabilidad, se midió la viscosidad iónica del prepreg fabricado con MAT225, inmediatamente después de fabricarlo, y transcurridas diferentes horas hasta un máximo de 148h. Los valores obtenidos se muestran (eje x inferior) en la Figura 8, comparados con los valores del logaritmo de viscosidad iónica en función del tiempo de exposición a la luz UV (eje x superior).

Como se observa en la figura 8, la viscosidad iónica del prepreg UV (puntos rojos), no aumenta, e incluso disminuye, habiendo estado almacenado hasta 148h desde su fabricación. La disminución de este valor probablemente se debe probablemente a errores experimentales. Comparando estos valores con la evolución de la viscosidad al someter el prepreg UV a la exposición a la Luz UV hasta curado completo (puntos azules), se pone claramente de manifiesto que el prepreg se mantiene con el precurado obtenido en su fabricación. El aspecto físico y su comportamiento al tacto de los prepregs UV transcurridas horas y días después de su fabricación son coherentes con los resultados obtenidos.

3.5 Propiedades mecánicas y contenido en fibra de los composites resultantes

Partiendo de los prepregs UV fabricados y caracterizados se fabricaron composites por medio de compactación mecánica a 2 y 6Bar y curado UV. Se midieron las propiedades mecánicas a flexión así como la resistencia a la cizalla interlaminar. Estos resultados se compararon con los de los composites fabricados por métodos convencionales (moldeo manual e infusión). Se midió también el contenido en fibra de todos los composites ensayados. Estos resultados se muestran en el tabla 1.

| PROCESO | CONTENIDO EN FIBRA

(%) |

MODULO A FLEXIÓN

(MPa) |

RESISTENCIA A LA FLEXIÓN (MPa) | RESISTENCIA A LA CIZALLA INTELAMNAR (MPa) |

| MOLDEO MANUAL | 37,4 (1,0) | 6840 (275) | 231 (21) | 18,8 (0,7) |

| NUEVO PROCESO PREPREGS UV (2Bar) | 38,2 (0,4) | 8990 (815) | 207 (21) | 16,8 (0,8) |

| NUEVO PROCESO PREPREGS UV (6Bar) | 39,7 (1,3) | 7770 (313) | 265 (21) | 31,3 (4,2) |

| INFUSIÓN | 41.8 (2,6) | 9340 (851) | 297 (9) | 25,3 (3,0) |

Como se observa en la tabla 1, los composites fabricados por moldeo manual dan lugar a unas propiedades inferiores a los fabricados por infusión, debido principalmente al contenido en fibra. Así, un aumento del contenido en fibra del 13% da lugar a un aumento del módulo a flexión del 36%. Aunque el aumento de la resistencia a la flexión y la resistencia a la cizalla interlaminar deben estar afectadas por el contenido en fibra, otros factores como la adhesión interfacial entre la fibra y la resina, debido tanto a la mayor compactación como a la naturaleza de la resina tiene influencia. En cualquier caso, los resultados para los dos procesos de fabricación convencionales son los esperados [3].

Con respecto a los resultados obtenidos para los composites fabricados por el nuevo método de fabricación, se consiguen tanto a 2 como a 6Bar valores de módulo situados entre los valores obtenidos en el moldeo manual y en la infusión, lo cual es lógico debido a que el contenido en fibra también está entre esos los dos valores. Los valores para la resistencia a la flexión y la resistencia a la cizalla interlaminar, solo superan los valores del moldeo manual en el caso de la presión de 6Bar, que también supera al valor de resistencia a la cizalla interlaminar obtenido en el proceso de infusión.

Estos resultados parcialmente contradictorios se pueden achacar a que en el presente trabajo se ha pretendido validar manualmente el futuro proceso automático. Esta validación manual puede implicar que tanto en la impregnación como en la compactación realizada se hayan producido errores experimentales excesivamente altos. En cualquier caso, estos resultados indican que el proceso automático dará lugar a unas propiedades similares o superiores a las obtenidas por infusión, siempre y cuando el proceso automático permita optimizar los parámetros de proceso con la precisión adecuada.

3.6 Automatización de la fabricación de prepregs UV

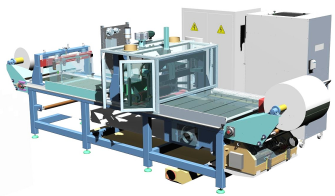

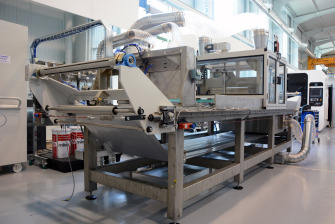

Una vez comprobado experimentalmente la viabilidad del nuevo proceso, se ha diseñado (Figura 9) y fabricado (Figura 10) un prototipo para la fabricación automática de prepregs UV.

Además de las unidades de desbobinado de los tejidos secos y bobinado de los prepregs UV, el prototipo consta de, una zona de impregnación, una zona de ajuste de resina o dosificación y una zona de precurado.

En este prototipo se realizará la optimización del nuevo proceso en lo que a la fabricación de prepregs UV se refiere.

3.7 Automatización de la compactación y curado del composite

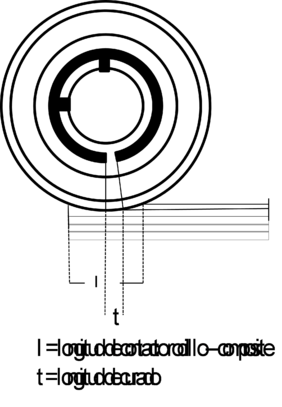

Con respecto a la automatización de la fase de compactación se realizará por medio de un cabezal que será capaz de aplicar presión mecánica e irradiar luz UV simultáneamente. En la Figura 11 se muestra el concepto de este cabezal que se encuentra en fase de diseño.

Como se observa en la Figura 11, el cabezal de compactación debe ser un rodillo transparente al UV, a través del cual pasas la luz UV. Asimismo es imprescindible disponer de una barrera opaca a la luz UV que nos asegure que el haz de luz ultravioleta no supera la longitud de contacto del rodillo con el composite a curar, debido a que únicamente podemos curar aquella superficie que este bajo la presión del rodillo para que las propiedades del composite sean las esperadas. En posteriores trabajos se presentaran los resultados de la optimización de la automatización de esta fase de compactación y curado.

4 Conclusiones

Las medidas dieléctricas (DEA), son una técnica adecuada para analizar el curado de los prepregs UV formados por resinas acrílicas y fibra de vidrio tanto de tipo MAT como tejido.

Los prepregs UV producidos en las condiciones del proceso de fabricación desarrollado en el presente trabajo, curan por completo en un tiempo de entre 1 y 1,7s. Para obtener prepregs adecuados para la posterior fabricación de composites el curado no debe ser superior al 20%.

Los prepregs fabricados no presentan ningún signo de envejecimiento ni curado en condiciones de almacenamiento.

Las propiedades mecánicas obtenidas por los composites fabricados por medio del nuevo proceso desarrollado hace pensar que tras la automatización completa se podrán igualar e incluso superar las propiedades obtenidas por composites fabricados por infusión.

La automatización de la fabricación de prepregs UV debe constar de diferentes fases: impregnación, consolidación y curado. Para la automatización de la fase de compactación de los prepregs, el dispositivo desarrollado debed de ser capaz de aplicar presión y luz UV simultáneamente.

Agradecimientos

Los autores agradecen a la SPRI por su apoyo por medio del proyecto Carli (ZL-2016/00330), con el que se ha podido financiar parte de esta investigación.

Referencias

- [1]. Principles of the manufacturing of the composite materials, S. V. Hoa, Destech Publications Inc, 2009.

- [2]. Manufacturing Processing for advances composites, F. C. Campbell, Elsevier, 2004.

- [3]. Thermosets and Composites, Material selection, applications, manufacturing and cost analysis, M. Biron, Elsevier 2014.

- [4]. The European UP/VE Resin Association (a Cefic Sector Group) and European Composites Industry Association (EuCIA) c/o European Plastics Converters.

- [5]. J George Dorbny. Radiation tecnology for polymers.2010 CRC Press.

- [6]. Allen NS. J Photochem Photobio A: Chem. 1996;100:101.

- [7]. Rutsch W, Dietliker K, Leppard D, Kohler M, Misev L, Kolczak U, Rist G. Prog Org Coat. 1996;27:227.

- [8]. Di Petro, A., Compston, P., “Resin hardness and interlaminar shear strength of a glass-fibre/vinylester composite cured with high intensity ultraviolet (UV) light”, Journal of Materials and Sciences, 44 (2009) 4188-4190.

- [9]. Coons, L.S., Rangarajan, B., Godshall, D., Seraton, A. B., “Photopolymerizations of vinyl ester: Glass fiber composites”, ACS SYMPOSIUM SERIES, 673 (1997) 203.

- [10]. Adanur, S., Arumugham, Y., “Characteristics of ultraviolet cured glass-epoxy textile composites”, Journal of Industrial Textiles, 32 (2002) 93.

- [11]. Adanur S, Arumugham Y. J Ind Text. 2002;32:93

- [12]. Tena I, Esnaola A, Sarrionaindia M, Ulacia A, Torre J, Aurrekoetxea J, Composites Part B, 79, 209-216 (2015)

- [13]. Tena I, Sarrionaindia M, Torre J, Aurrekoetxea J, Composites Part B, 89, 9-17, (2016)

- [14]. Abulizi D, Duan Y, Li D, Lu B, International symposium on assembly and manufacturing (ISAM), 2011 IEEE

- [15]. Duan Y, Li, Jia, Zhong W, Maguire RG, Zhao G, Xie H, Li D, Lu B, Journal of Applied Polymer Science, Vol. 123, 3799-3805 (2012)

- [16]. S. Konstantopoulos, E. Fauster, R. Schledjewski, eXPRESS Polymer Letters Vol.8, No.11 (2014) 823–840

- 17. A. Vassilikou-dova and IM. Kalogeras, Dielectric Analysis, Ch 6 in Thermal Analysis of Polymers, Fundamentals and Applications (Wiley, 2009)

- [18]. U Müllera,, C Pretschuha, E Zikulnig-Ruschb, E Dolezel-Horwathb, M Reinerc, S Knappe, Progress in Organic Coatings 90 (2016) 277–283

- [19]. Pistor V, Soares SS, Ornaghi HL, Fiorio R, Zattera J. Materials Research 2012;15:650

- [20]. D. Kranbuehl, S. Delos, M. Hoff, L. Weller, P. Haverty, J. Seeley,Frequency-dependent dielectric analysis Cross-Linked Polymers, vol. 376, ACS Symposium Series, 1988, pp. 100–112.

- [21]. S.D. Senturia, N.F. Sheppard, Dielectric analysis of thermoset cure Epoxy Resins and Composites IV, Advances in Polymer Science, vol. 80, Springer Verlag, Berlin-Heidelberg, 1986, pp. 1–47.

- [22]. F. Kremer, A. Schönhals, Broadband Dielectric Spectroscopy, Springer-Verlag, Berlin, Heidelberg, 2003.

- [23]. R.A. Pethrick, D. Hayward, Rea-time dielectric relaxation studies of dynamic polymeric systems, Prog. Polym. Sci. 27 (2002) 1983–2017.

- [24]. K. Zahouily, C. Decker, E. Kaisersberger, M. Gruener, Real-time UV cure monitoring: dielectric and infrared spectroscopy analyses show linear correlation, Eur. Coat. J. 11 (3) (2003) 14–18.

- [25]. D.D. Shepard, B. Twombly, Simultaneous dynamic mechanical analysis and dielectric analysis of polymers, Thermochim. Acta 272 (1996)125–129.

- [26]. J. Chen, M. Hojjati, Microdielectric analysis and curing kinetics of an epoxy resin system, Polym. Eng. Sci. 47 (2) (2007) 150–158.

- [27]. H. Kim, K. Char, Dielectric changes during the curing of epoxy resin based on the diglycidyl ether of bisphenol A (DGEBA) with diamine, Bull. Korean Chem. Soc. 20 (11) (1999) 1329–1334.

- [28]. M-. Balasubramanian. Composite Materials and Processing. CRC Press.

Document information

Published on 30/03/22

Accepted on 30/03/22

Submitted on 29/03/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 3 - Procesos de Fabricación II y Materiales Avanzados, 2022

DOI: 10.23967/r.matcomp.2022.03.004

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?