1 Introducción

La laminación automática mediante Automated Fibre Placement (AFP) para materiales termoplásticos es un proceso relativamente nuevo para la fabricación de estructuras en materiales compuestos [1,2].

Este proceso tiene beneficios potenciales; producción de estructuras altamente integradas, la reducción tiempo y coste al ser automático y al no requerir segundo proceso de curado en autoclave o estufa, aplicando presión y temperatura en un único paso [3].

El lento desarrollo de las materias primas termoplásticas de altas prestaciones con matrices tales como PEEK, PEKK o PEI, la baja madurez de los diferentes procesos de fabricación, así como la falta de base de datos de admisibles de diseño, son algunos de los factores que hacen que la inclusión de los CTP en grandes estructuras, no sea una realidad a día de hoy.

Para el diseño de nuevas estructuras altamente integradas mediante la consolidación en un paso, in situ consolidation (ISC) de materiales termoplásticos es necesario determinar los admisibles de diseño: valores mecánicos, valores físico-químicos (Cristalinidad, Vh%) y dimensionales [4].

En paralelo a la fabricación y caracterización de la pirámide de ensayos mediante ISC se ha desarrollado el proceso de fabricación de larguerillos, geometría en T, para su integración en estructuras de detalle, subelementos y demostradores finales.

2 Objetivo

Una de las líneas de trabajo del proyecto OUTCOME (Clean Sky II) es el desarrollo de la tecnología de fabricación de estructuras integradas de termoplástico sin la necesidad del uso del autoclave, en concreto la fabricación del “Upper Skin” para el avion militar C295.

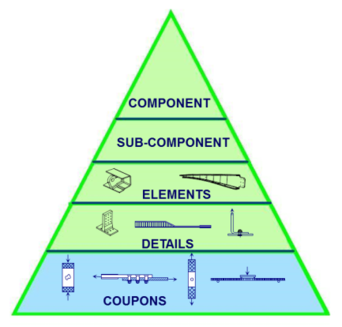

Para la consecución de este objetivo se está realizando la pirámide de ensayos estructurales que da soporte a ADS al diseño, análisis y cualificación del especimen final, del cual se realizarán ensayos en tierra y en vuelo.

En este artículo se describe de forma general la pirámide de ensayos del proyecto OUTCOME, y en particular los procesos de fabricación de elementales e integración, con el caso particular de la subestructura ‘skin panel compression’.

3 Metodología

3.1 Materiales

El material usado ha sido cinta unidireccional consolidada, fabricada por SOLVAY, compuesta con fibra de carbono (AS4) y resina termoplástica semicristalina de altas prestaciones polieteretercetona (PEEK)

Material (APC2/AS4) suministrado en dos formatos: a) bobinas para laminación en AFP con ancho de 6.35 mm y espesor de 0.135 mm. b) bobinas para laminación manual con ancho de 300 mm y espesor nominal de 0.135 mm.

Ambos materiales con porcentaje másico de resina de 34%, densidad de 1.32 g/cm3, densidad de la fibra 1.79 g/cm3 y peso por unidad de área de la fibra 145 g/cm2.

3.2 Caracterización

Para cada uno de los elementales y demostradores fabricados se realizan probetas de control que aseguren la calidad de los mismos. Todos los ensayos han sido realizados en las instalaciones de FIDAMC, así como la preparación preliminar de las probetas.

Ensayos mecánicos: Plain Compression (PC) y Plain Tension (PT) mediante máquina MTS de 100kN.

Ensayos físico químicos: Volumen de huecos (V%), cristalinidad (α%) y micrografías.

La determinación de las temperaturas de trabajo y cristalinidad final de las piezas fabricadas fueron realizadas usando la técnica de Calorimetría Diferencia de Barrido (DSC) siendo el equipo utilizado un DSC Q2000 de TA Instruments. Los valores medios medidos fueron; temperaturas fusión TM,S=330°C y TM,P=348°C y cristalinidad 35%.

El volumen de huecos (V%) ha sido determinado mediante dos métodos: a) Método de densidades utilizando XP205DR de Mettler Toledo y b) Mediante el método de digestión ácida.

El análisis microscópico ha sido realizado acorde con el standar AITM 4-0005.

3.3 Equipos

Para la fabricación de los larguerillos se ha utilizado una estufa IDEC con control de IAC con capacidad de curado/consolidado hasta 450°C.

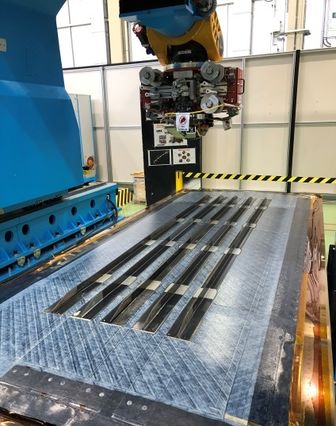

Los paneles de caracterización del proceso, las probetas de control y las pieles son fabricadas mediante AFP multitow de termoplásticos (Figura 3). El cabezal tiene incorporado un sistema de calentamiento que consiste en un láser de diodo de óptica fija y homogeneizador de LASERLINE con una longitud de onda de 900 nm a 1070 nm. Se requiere tal sistema de calentamiento porque permite alta densidad de energía, control y alta eficiencia para calentar el área objetivo. Para el control de la temperatura se ha incorporado al cabezal una máquina termográfica de FLIR y un sistema de control en bucle cerrado (CÍCLOPE) desarrollado por FIDAMC. Las bobinas van incorporadas en el propio cabezal, 8 en total.

4 Proceso de fabricación

Todos los trabajos llevados a cabo en el Proyecto OUTCOME para la obtención del “Upper Skin” han sido posibles mediante el desarrollo de ingeniería concurrente entre ADS y FIDAMC.

4.1 Pirámide de ensayos

La campaña de cupones de lámina y laminados característicos se ha realizado completamente en FIDAMC, tanto la parte de fabricación por ISC, como la de preparación de probetas y ensayos, el análisis ha sido realizado por ADS.

Las campañas se han realizado a diferentes condiciones de temperatura (RT, 70°C y 120°C) y humedad.

Para ir alimentando la pirámide de ensayo se han fabricado elementos de detalle, stringer crippling (Figura 5) y stringer run out detail.

Un total de 12 especímenes de stringer crippling en dos configuraciones, espesor fino y grueso. Al igual que en el caso anterior, la mitad se han ensayado en condiciones RT/AR y la otra mitad en condiciones Hot/Wet.

Para el ensayo de stringer run out detalle se fabricaron 7 especímenes de los cuales, el primero se utilizó para la determinación de la energía de impacto, tres de ellos se ensayaron en condiciones RT/AR, otros tres en condiciones Hot/Wet (Figura 6).

En paralelo a la fabricación de estos especímenes de ensayo se ha ido ajustando el proceso de fabricación de larguerillos y el de posicionado de la primera capa, en el caso de la laminación automática.

4.2 Fabricación de larguerillos ‘Skin panel compression’

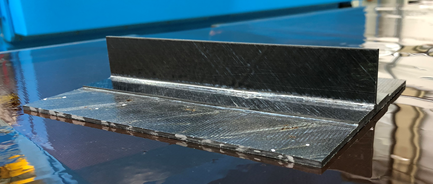

Los larguerillos utilizados en el desarrollo del proyecto tienen todos geometría en ‘T’, con diferentes secuencias de laminado, cambios de sección y espesores.

El proceso general de fabricación seguido se compone de 8 pasos:

- 1. Diseño de útiles.

- 2. Fabricación de utillaje.

- 3. Laminado manual de las pieles que forman cada L.

- 4. Consolidado de las L’s en estufa.

- 5. Fabricación de los fillers en prensa.

- 6. Integración de las L’s en estufa para generar H.

- 7. Recanteos.

- 8. Inspección de ultrasonidos y dimensional.

Los utillajes se diseñan y fabrican según requerimientos de pieza. Seguidamente se lamina en plano la secuencia de las L’s uniendo los patrones mediante puntos de soldadura para poder permitir el deslizamiento entre capas en el proceso de conformado en estufa.

Se consolidan las L’s en un único ciclo de estufa y en paralelo se conforman los filler en prensa (Press forming). El material del filler es el mismo que en el resto de componentes.

Se realiza un montaje, en ‘H’, con cuatro L’s y los fillers para la obtención de la geometría final. De cada una de las ejecuciones se extraen 2 rigidizadores.

4.3 Laminación de la piel por ISC

Los utillajes utilizados para integración tienen dos sistemas a destacar, a) Sistema de vacío que ayuda al posicionado de la primera capa y posterior sujección de la pieza durante la laminación y b) Sistema de calentamiento que permite aliviar parte de las tensiones residuales inherentes al proceso de consolidación en un único paso [5].

Una vez recanteados e inspeccionados, a los rigidizadores se les realiza una preparación superficial mediante lijado, para mejorar la adherencia en la laminación de la primera capa. Finalizada esta etapa se colocan los rigidizadores sobre el útil, de tal forma que se lamine la primera capa sobre los pies de los mismos. Una vez lijados y posicionados se pone un film de PEEK para mejorar la unión por consolidación.

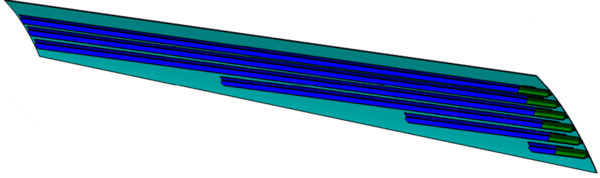

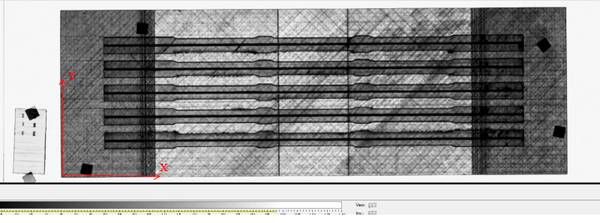

La piel/revestimiento se lamina de forma automática con una AFP multitow, en este caso en particular se emplearon 6 tows y una velocidad de encintado de 1m/min.

4.4 Ensayos no destructivos

Una vez desmoldeada la pieza (Figura 7) y recanteada, se realiza una inspección por ultrasonidos mediante la técnica pulso-eco (Figura 8).

Por último se realiza un análisis dimensional: espesores, dimensiones relativas de posicionado, deformaciones.

4.5 Ensayos destructivos

En paralelo a la laminación de la piel se laminan las probetas de control para la determinación de los ensayos mecánicos de PC, PT y los ensayos físico-químicos, cristalinidad, Vh% y micrografías [6].

5 Conclusiones

La tecnología de laminación automática de materiales en un paso sin consolidados posteriores en autoclave es un hecho tanto para paneles de caracterización planos como para subestructuras rigidizadas.

Los valores obtenidos en la caracterización del skin panel compression indican que la calidad es óptima para su ensayo.

La problemática actual al ir incrementando el tamaño de los especímenes son las tensiones residuales inherentes al proceso de ISC que dan lugar a ciertas deformaciones en las piezas finales. Dicho análisis se plantea como un trabajo futuro a ejecutar en FIDAMC.

Agradecimientos

En primer lugar agradecer a ADS su colaboración en el proyecto OUTCOME en particular y en el desarrollo de la tecnología de consolidación en un paso para materiales termoplásticos de alto rendimiento.

Agradecer al equipo de termoplásticos de FIDAMC por la perseverancia, el trabajo constante por sacar adelante nuevos procesos, realizando en ocasiones pruebas sin sentido que dan resultados inesperados. Muchas gracias a todos por no rendiros en momentos complicados y hacer de cada reto algo personal.

Referencias

[1] Z. Qureshi Z, T. Swait, R. Scaife, H.M. El-Dessouky, In situ consolidation of thermoplastic prepreg tape using automated tape placement technology: Potential and possibilities, Composites Part B: Engineering 66 (2014), pp.255–67.

[2] F.O. Sonmez, M. Akbulut, Process optimization of tape placement for thermoplastics composites, Composites Part A: Applied Science and Manufacturing, 38 (2007), pp.23

[3] Z. August, G.Ostrander, J. Michasiow, D. Hauber, Recent Developments in Automated Fiber Placement of Thermoplastic Composites. SAMPE Journal, 50 (2014), pp.30–7.

[4] A.J. Cormer, D. Ray, W.O. Obande, D. Jones, J. Lyons, I.Roscal et al, Mechanical characterization of carbon fibre-PEEK manufactured by laser-assisted automated-tape-placement and autoclave, Composites Part A: Applied Science and Manufacturing, 69 (2015), pp.10-20.

[5] A.K. Bandaru, G. Clancy, D. Peeters, R.O. Higging, P.M. Weaver, Interface Characterization of Thermoplastics Skin-Stiffener Composite Manufactured Using Laser-assisted Tape Placement, SciTech Conference, 8 a 12 de enero 2018, Gaylord Plams, Kissimmee, Florida.

[6] D. Saenz-Castillo, M.I. Martín, S. Calvo, F. Rodriguez-Lence, A. Güemes, Effect of processing parameters and void content on mechanical properties and NDI of thermoplastic composites, Composites Part A, 121 (2019), pp.308-330.

Document information

Published on 01/07/22

Accepted on 01/07/22

Submitted on 01/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 3 - Materiales bioinsipirados, 2022

DOI: 10.23967/r.matcomp.2022.07.003

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?