ABSTRACT:

Uno de los mayores desafíos a los que se enfrenta la industria aeronáutica europea es la necesidad de ofrecer tecnologías digitales transformadoras para completar el ciclo de vida de las aeronaves y aumentar la competitividad. Esto ha llevado recientemente, por ejemplo, al desarrollo de nuevas superficies aerodinámicas, SHM y la incorporación de materiales multifuncionales tanto dentro de estructuras primarias como secundarias, entre otros.

Sin embargo, es necesario incorporar las ventajas de los sistemas de control inteligentes que se pueden utilizar para la monitoración in situ de la fabricación de alto valor, el mantenimiento, reparación y revisión (MRO) en servicio y el reciclaje al final de la vida útil (EoL).

El proyecto europeo INFINITE tiene como objetivo desarrollar sensores y analizadores basados en el uso de microhilos ferromagnéticos para ser embebidos en piezas estructurales compuestas, con el fin de monitorizar la fabricación y la salud estructural a lo largo de todo el ciclo de vida del componente. El sistema de monitoreo inalámbrico permitirá producir señales digitales y gran conjunto de datos vinculados con el espécimen para crear un gemelo digital de la estructura construida que también representará toda la historia desde que se fabricó a través de todas las operaciones de mantenimiento realizadas.

Esto proporcionará los medios para desarrollar una garantía de calidad precisa, rentable y personalizada de los componentes compuestos aeroespaciales a lo largo de toda su vida útil, asegurando que las estructuras aeroespaciales estén bien posicionadas para cumplir con las estrategias económicas circulares actuales, pero altamente exigentes.

Keywords: microhilos ferromagnéticos, aeronáutica, control de ciclo de vida, control de fabricación, Fibra de carbono

1. Introducción

Los materiales compuestos son ampliamente utilizados en la fabricación de aviones debido a su combinación de propiedades ligeras y de alto rendimiento [1]. Ello contribuye a la consecución de los objetivos ambientales establecidos para la industria aeronáutica [2]. Además, la capacidad de adaptar la utilización de refuerzo de fibra a aplicaciones específicas mientras se combinan diferentes fibras, permite desarrollar tecnología de sensorización crucial para la transformación digital y el desarrollo de "estructuras inteligentes", como el desarrollo de lectores, sensores y materiales inteligentes, mediante el uso de sensores inalámbricos incorporados dentro de la estructura del composite.

2. Visión del Proyecto INFINITE

El proyecto INFINITE propone el desarrollo de nuevos microhilos ferromagnéticos capaces de medir la temperatura, el estrés y el posicionamiento de las fibras de carbono, junto con un lector multifuncional, compacto y portátil, que se utilizará para interpretar cada parámetro que surja en las etapas individuales de fabricación de los componentes. Así como durante las fases de servicio y/o de mantenimiento de los componentes durante su vida útil. Todo ello mediante la monitorización de la señal en tiempo real (Figura 1). Para ello, se propone la fabricación de tejidos sensorizados a través de la integración de los microhilos en tejidos de alto rendimiento (es decir, tejidos non crimp fabrics, NCF), y la fabricación de un lector de señales inalámbricas. Además, se hará uso de simulaciones para desarrollar gemelos digitales del comportamiento de los tejidos con los microhilos.

El consorcio INFINITE, liderado por IDEKO S. COOP., consta de 11 organizaciones. A nivel estatal, se incluyen Gaiker, el Grupo de Magnetismo de la Universidad del País Vasco UPV/EHU, TAMAG y TITANIA. Mientras que, a nivel europeo, se colabora con RISE (Suecia), AMRC (Reino Unido), COLLINS Aerospace (Irlanda), TEIJIN (Alemania), AEROFORM (Francia) y CAE (Austria).

3. Objetivos principales

INFINITE propone una estrategia de innovación en investigación centrada en el desarrollo de la transformación digital de aeronaves de próxima generación en piezas de fuselaje multifuncionales e inteligentes, mediante la incorporación de fibras de microhilos ferromagnéticos amorfos [3] dentro del material compuesto, para una monitorización inalámbrica de la orientación, temperatura de curado y la tensión de deformación [4] durante el procesamiento y la vida útil de composites de alto rendimiento.

La monitorización avanzada de la calidad del proceso de fabricación y de las condiciones de servicio propuesto por INFINITE tiene el potencial de ofrecer un impacto significativo en la reducción de costos y la confiabilidad de seguridad de los componentes de composite, proporcionando una ventaja competitiva para los OEM europeos, los fabricantes de compuestos y MRO.

Además, la combinación de nuevos materiales inteligentes y tecnologías de monitorización permitirá un espectro más amplio de aplicaciones en la creciente área de composites estructurales aeroespaciales, al proporcionar una tecnología sostenible que mejora tanto la eficiencia del procesamiento como la seguridad durante el rendimiento de la vida.

La tecnología INFINITE se demostrará hasta TRL4.

4. Alcance

En la siguiente figura se presenta de forma esquemática el alcance de los desarrollos tecnológicos del proyecto INFINITE:

- Fabricación de microhilos y sistema lector de señales portable

Esta fase contempla, la fabricación de hilos magnéticos para ser utilizados como elementos sensores en materiales compuestos de refuerzo de fibra de carbono NCF. Además, se plantea la construcción de un sistema portátil de lectura de elementos sensores, el desarrollo de procesos de calibración y modelos para ayudar en el procedimiento de calibración y predecir las sensibilidades del sensor e interpretar la respuesta de la señal del sensor.

Los desafíos en este paquete de trabajo incluyen desarrollar la capacidad para que el sistema de sensores proporcione información sobre parámetros clave (temperatura, estrés, posición y orientación de los microhilos) y la capacidad de leer las señales de salida de manera efectiva durante la vida del componente y separar las señales de los efectos relacionados con el estrés de los efectos relacionados con la temperatura.

- Fabricación de Non-Crimp-Fabric (NCF) sensorizado:

Los microhilos se incorporarán al NCF de manera similar a las demás bobinas de hilos de carbono, según la definición de la malla de microhilos que necesitemos utilizar para monitorizar todo el proceso de fabricación, desarrollar el SHM y llevar a cabo las actividades relacionadas con la reparación y el final de vida. Se utilizarán diferentes bobinas de hilos de carbono que incluyan microhilos para crear cintas unidireccionales (UD) compuestas por hilos de carbono y microhilos. Estas cintas unidireccionales se utilizarán en el siguiente paso, la máquina multiaxial de tricotado, donde se colocarán y apilarán en diferentes orientaciones y luego se coserán juntas. Posteriormente, se llevarán a cabo pruebas iniciales para incorporar los microhilos utilizando el proceso de Colocación de Fibras Adaptado (Tailored Fibre Placement). Este proceso permite la producción de componentes con arquitecturas de fibra optimizadas y geometría precisa y compleja con diferentes capas. Además, ofrece flexibilidad y puede imitar parte de la fabricación de tejidos NCF, como el cosido, la distancia de cosido, el cambio multiaxial en la deposición de las fibras de carbono.

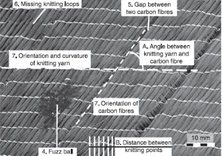

Los defectos típicos que surgen en los procesos de fabricación y laminación de tejidos sin tejer son entre otros: espacios entre las bandas, superposiciones de las bandas, bandas torcidas, bandas rotas/faltantes, arrugas, motas o inclusiones de cualquier tipo de material no carbono.

En el proyecto INFINITE, los principales defectos que se espera monitorizar están relacionados con un hilo roto o cortado (adyacente al microhilo), espacios entre dos fibras de carbono (microhilo con un entorno diferente), orientación incorrecta de las fibras y arrugas.

La inspección de calidad se está desarrollando para que sea completamente automatizada, utilizando un sistema de cámaras especial que puede detectar defectos e irregularidades en la superficie del NCF.

- Laminación de NCFs:

La laminación se realizará mediante Automated Dry Material Placement (ADMP). Por lo que se analizará la defectología y control de calidad actual en proceso de laminación a través del análisis de las señales de los microhilos. De forma que se puedan establecer especificaciones industriales en proceso ADMP Laying-up que lleven a mejoras en el proceso de laminación (Lay-up).

- Preformado:

El preformado se llevará a cabo mediante HDF y DDF. Para ellos se analizarán distintas geometrías para desarrollo de monitorización en proceso de preformado. Además, a través del desarrollo de un Digital Twin del proceso de preformado, INFINITE será capaz de simular y detectar los defectos de calidad actuales de dicho proceso. Lo que llevará a la definición de especificaciones industriales en proceso de preformado para la mejora del proceso.

- Proceso de infusión.

El proceso de infusión es otra operación clave en la fabricación de composites [5]. Por tanto, mediante el análisis de las señales de los microhilos se tratará de analizar los defectos y controles de calidad existentes en el proceso de infusión. De modo que las especificaciones industriales definidas para el proceso de infusión definidas nos permitan mejorar el proceso.

- Health monitoring de servicio y funcionalidades de reparación

Los diferentes escenarios de daño en servicio identificados en la sección de KPIs (indicadores clave de rendimiento) en la fase de definición de requisitos se inducirán en los componentes, y será necesario detectarlos mediante el sistema SHM. Las señales resultantes se utilizarán para desarrollar la capacidad del sistema SHM para identificar de manera única estos diferentes tipos de daño. También se utilizarán muestras representativas para desarrollar estrategias de reparación novedosas, para reparar o reemplazar los microhilos, lo cual requerirá recalibración y nuevas pruebas en comparación con las muestras originales sin daños. Se tendrá en cuenta la implementación práctica de la tecnología de componentes sensorizados en una aeronave, como la compatibilidad de la transmisión de microondas con la aviónica. Se establecerá el funcionamiento del sistema SHM, incluyendo la estrategia de adquisición de datos y su interpretación. El sistema SHM garantizará que los datos y todos los eventos clave de los sensores de los componentes se registren a lo largo de su vida útil, desde la fabricación, en servicio, reparación, reutilización y reciclaje. Junto con esta recopilación de datos, habrá un panel de control que permitirá un fácil acceso a estos datos para su análisis, tanto a los datos en bruto como a los datos procesados que indican las salidas de los sensores.

- End-of -Life y environmental assessment.

Por último, con el objetivo de apoyar el desarrollo de materiales y sensores para aeronaves más neutrales en términos de clima, esta fase se centra en: 1) Desarrollar soluciones para el final de vida de los nuevos materiales de los sensores compuestos. 2) Realizar una evaluación de costos, circularidad de materiales e impactos ambientales de los sensores INFINITE basada en herramientas de evaluación de análisis del ciclo de vida (LCA), costo del ciclo de vida (LCC) y circularidad de materiales.

El proyecto INFINITE definirá la estrategia de los sensores compuestos al final de su vida útil, basada en la reutilización de "sensores o partes de sensores" y el reciclaje de los materiales de los compuestos no operativos, permitiendo la circularidad de los materiales. Además, evaluará el impacto ambiental y económico de incorporar esta nueva tecnología desde las etapas de diseño y fabricación hasta el final de su vida útil. Este conocimiento permitirá optimizar las opciones de diseño de materiales para cumplir con las regulaciones ambientales e identificar las prioridades de sostenibilidad.

5. Avances del proyecto

Durante la fase inicial del proyecto, a partir de las especificaciones iniciales establecidas para cada uno de los procesos en los cuales se va a hacer uso de los microhilos (Fabricación de NCFs, laminación de NCFs, procesos de preformado y de infusión, Service Health Monitoring y funcionalidades de reparación y análisis de ciclo de fin de vida) se han fabricado y probado en el laboratorio varios tipos de microhilos con diferentes composiciones para determinar cuál de ellas proporciona la mejor respuesta electromagnética.

Los microhilos recubiertos de vidrio utilizados en el proyecto han sido preparados mediante el método Taylor-Ulitovsky [6], [7], [8]. El método de preparación (comúnmente conocido como método Taylor-Ulitovsky modificado o método de enfriamiento y estirado) implica el enfriamiento rápido y la solidificación simultánea de un microhilo compuesto (un núcleo metálico dentro de una capilar de vidrio) cuando pasa a través de un flujo de refrigerante (agua u aceite) (ver Figura 4) [6], [7], [8].

Las principales conclusiones obtenidas a raíz de la experimentación realizada son:

- 1. La aplicación de un campo magnético externo de baja frecuencia modulado es necesario para distinguir la señal de microondas originada por los microhilos ferromagnéticos de la señal de microondas generada por las fibras de carbono.

- 2. La necesidad de disminuir el ratio señal de microhilo / ruido debido a la presencia de carbono

Para la caracterización magnética de las señales de los microhilos, se han utilizado dos configuraciones de prueba diferentes. Por un lado, una configuración basada en una arquitectura de receptor homodino y un analizador de redes vectoriales (VNA) y por otro la utilización de instalaciones de la UPV/EHU con una bobina magnetizada plana y un par de antenas tipo bocina. Por otro lado, RISE ha realizado el diseño inicial del sistema portable para el análisis de señales y actualmente se está fabricando el primer prototipo.

Por su parte, TITANIA ha llevado a cabo distintos ensayos para analizar el impacto de los microhilos en el comportamiento mecánico de los composites. Para ello y según estándares, se han probado 12 muestras (sin microhilos) con diferentes energías de impacto para seleccionar la mejor y a continuación con muestras sensorizadas (con microhilos) se ha probado la energía seleccionada de las muestras de referencia (fuera del estándar) y se ha analizado la resistencia al cizallamiento interlaminar y la fuerza. Además, también se ha analizado el impacto de los microhilos en función de su orientación (0º - 90º) y se han realizado test mecánicos al microhilo, determinación del CTE y DIC system. No obstante, aún se están realizando más ensayos para poder concluir el impacto de los microhilos en los composites.

Finalmente, se ha realizado el diseño para la inclusión de las bobinas de microhilos en el proceso automático de fabricación de NCFs y se están planificando los primeros ensayos.

6. Conclusiones

El proyecto INFINITE tiene como objetivo desarrollar el know-how para incorporar tecnología de detección avanzada en componentes compuestos avanzados para aplicaciones aeroespaciales. El principal logro del proyecto será desarrollar un sistema calibrado capaz de suministrar datos potentes útiles para el proceso SHM. Esto proporcionará los medios para desarrollar una garantía de calidad precisa, rentable y personalizada de los componentes compuestos aeroespaciales a lo largo de toda su vida útil, asegurando que las estructuras aeroespaciales estén bien posicionadas para cumplir con las estrategias de economía circular actuales, pero altamente exigentes.

Actualmente el proyecto se encuentra en el mes 12 de desarrollo y hasta el momento se ha centrado principalmente en la fabricación de un microhilo ferromagnético válido para su inserción, detección y análisis en tejidos de composite NCF, el desarrollo de un sistema de lectura portable que permita la lectura y análisis de las señales de los microhilos. Así como el desarrollo de la fabricación automatizada de tejidos NCF sensorizados.

Una vez concluidas estas fases, el proyecto se centrará en la detección de defectología asociada a la fabricación, SHM y reparación. Finalmente, se realizarán varios demostradores y se evaluará si los KPIs y requisitos definidos inicialmente en el proyecto han sido satisfechos y se definirá un plan de explotación de los resultados de proyecto obtenidos.

7. Agradecimientos

Este proyecto está financiado por la comisión europea, bajo el programa de investigación Horizon Europe con el número de Grant Agreement 101056884. El proyecto arrancó en junio del 2022 y tiene una duración de 36 meses.

Bibliografía

| [1] | J. Skoczylas, S. Samborski y M. Konica, «The application of composite materials in the aerospace industry,» Technology and Exploitation in Mechanical Engineering, vol. 5, nº 1, pp. 1-6, 2019. |

| [2] | J. Bachmann, C. Hidalgo y S. Bricout, «Environmental analysis of innovative sustainable composites with potential use in aviation sector - A life cycle assessment review,» Science China Technological Sciences, vol. 60, pp. 1301-1317, 2017. |

| [3] | A. Zhukov, V. Zhukova, J. González, V. Larin y A. Torcunov, «Ultra-thin glass-coated microwires with GMi effect at elevated frequencies». European patent Patente EP 2 148 338, 8 3 2017. |

| [4] | V. Zhukova, J. Blanco, M. Ipatov, A. Zhukov, C. García, J. Gonzalez, R. Varga y A. Torcunov, «Development of thin microwires with low Curie temperatur for temperature sensors applications,» Sens. Actuators B Chem., vol. 126, nº 1, pp. 318-323, 2007. |

| [5] | N. Pérez de Eulate, N. Ortega, L. Holgado, F. Vallejo, S. Moralejo y P. Olaskoaga, «The effect of preforming and infusing bindered and unbindered carbon non-crimp-fabrics on the final quality of composites parts,» Materials research and technology, nº 17, pp. 2725-2741, 2022. |

| [6] | A. Zhukov, P. Corte-Leon, L. Gonzalez-Legarreta, M. Ipatov, J. Blanco y A. Gonzalez, «Advanced functional magnetic microwires for technological applications,» J. Phys. D: Appl. Phys., 2022. |

| [7] | H. Chiriac y T. Ovari, «Amorphous glass-covered magnetic wires: Preparation, properties, applications,» Prog. Mater. Sci., nº 40, pp. 333-407, 1996. |

| [8] | V. Zhukova, A. Cobeño, A. Zhukov, A. de Arellano Lopez, S. López-Pombero, J. Blanco, V. Larin y J. Gonzalez, «Correlation between magnetic and mechanical properties of devitrified glass-coated Fe71.8Cu1Nb3.1Si15B9.1 microwires,» J. Magn. Magn. Mater, Vols. %1 de %2P1-II, nº 249, pp. 79-84, 2002. |

| [9] | M. Schneider, «5- Automated analysis of defects in non-crimp fabrics for composites,» de Non-Crimp Fabric Composites , Woodhead Publishing Series in Composites Science and Engineering, 2011, pp. 103-114. |

| [10] | A. Cobeño, A. Zhukov, J. Blanco, V. Larin y J. Gonzalez, «Magnetoelastic sensor based on GMI of amorphous microwire,» Sens. Actuators Phys., vol. 91, nº 1, pp. 95-98, 2001. |

Document information

Published on 15/10/23

Accepted on 10/10/23

Submitted on 18/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 2 - Fabricación y Aplicaciones Industriales - Sostenibilidad y Reciclaje., 2023

DOI: 10.23967/r.matcomp.2024.02.11

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?