1. Introducción

El proceso de electrohilado ha experimentado avances significativos en los últimos años, lo que ha generado un gran interés en la investigación de nanofibras. Se trata de una técnica versátil que permite producir grandes cantidades de nanofibras de alta calidad, de forma rápida y sencilla, a partir de una amplia variedad de polímeros y materiales inorgánicos. Además, es posible producir fibras con un amplio rango de diámetros (desde nanómetros hasta micrómetros), únicamente ajustando los parámetros de electrohilado. Las membranas de nanofibras tienen aplicaciones muy diversas, que van desde la detección, la conversión de energía, la catálisis, la cicatrización de heridas, los dispositivos de almacenamiento y la inmovilización biomolecular, entre otras, y se descubren nuevas constantemente [1]. Las membranas de nanofibras sintéticas destacan por su alto rendimiento y facilidad de producción, pero muchos de los polímeros utilizados en su fabricación son inherentemente inflamables y requieren tratamientos adicionales. Una alternativa es añadir retardantes de llama (FR) al polímero antes del hilado, pero algunos retardantes de llama, como los halogenados, han suscitado preocupación por su toxicidad, impacto ambiental y bioacumulación [2].

Es por ello que, durante la última década, la investigación en retardantes de llama ha cambiado su enfoque hacia alternativas más sostenibles y libres de halógenos. Los compuestos más comúnmente usados hoy en día contienen fósforo, nitrógeno o silicio [3]. Pero, además de la sostenibilidad, los retardantes a la llama deben abordar otros desafíos importantes. No deben migrar de la matriz. Esto es importante durante los procesos de uso, reciclaje o eliminación [4,5]. Tampoco deben afectar las propiedades mecánicas del material [6,7]. Esto requiere una excelente compatibilidad entre la matriz y el retardante de llama. Los retardantes de llama reactivos son una solución efectiva en este sentido gracias a su capacidad para unirse químicamente con la cadena de polímero [8–10].

En este contexto, este trabajo propone la síntesis de un poliuretano que contiene grupos furano a lo largo de la cadena (PUF) y un retardante de llama que contiene maleimida y ciclotrifosfaceno (hexa(4-maleimido-fenoxil)-ciclotrifosfaceno, HMCP), para utilizarlos conjuntamente en la producción mediante electrohilado de nanofibras de poliuretano con resistencia a la llama. Gracias a los grupos maleimida del HMCP, este retardante a la llama se utilizó como un agente reticulante del PUF con grupos furano, mediante una reacción de tipo Diels-Alder que se llevó a cabo post-hilado en agua y a 65 °C. Los materiales sintetizados y las membranas electrohiladas se caracterizaron desde el punto de vista de su estructura química, morfología, y conducta térmica, mecánica y resistencia química.

2. Materiales y métodos

Los reactivos utilizados en la síntesis del poliuretano fueron, poli(butilen sebacato)diol derivado de aceite ricino (PBSD, índice de hidroxilo 32,01 mg KOH g−1, Mn 3505 g mol−1, y 72 % de contenido de base biológica (ASTM-D6866-12)), 1,6-hexametilen diisocianato (HDI, 168 g mol−1), y 2,5-bis(hidroximetil)furano (BHMF, 128 g mol−1). En la síntesis del HMCP, se utilizaron N-(4-hidroxifenil)maleimida (HPM), hexaclorociclotrifosfaceno (HCCP) e hidruro de sodio (NaH). Se utilizaron disolventes como N,N-dimetilformamida (DMF), cloroformo (CHCl₃) y tetrahidrofurano (THF), bien en el electrohilado de las membranas, como medio de reacción o en los ensayos de resistencia a disolventes. Todos los productos se utilizaron tal como se recibieron.

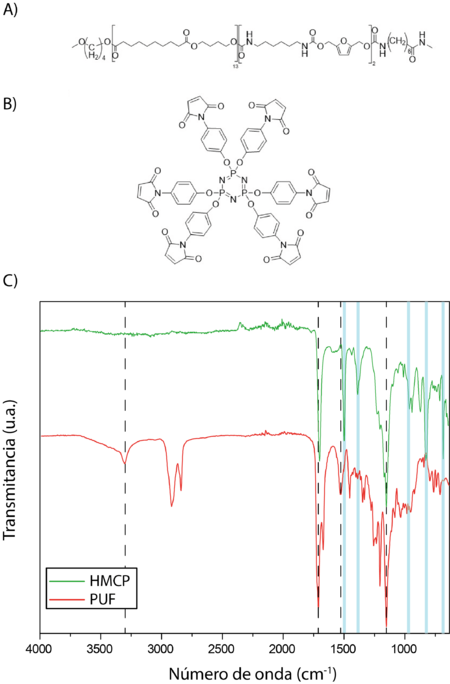

El poliuretano se sintetizó en masa mediante el método de polimerización en dos etapas o prepolímero, siguiendo un protocolo descrito previamente [11]. En primer lugar, se hicieron reaccionar el PBSD seco y el HDI a 90 °C durante 2 h para formar el prepolímero. A continuación, se añadió el extendedor de cadena BHMF y la mezcla se agitó a 150 rpm durante 5 min. Posteriormente, se transfirió a un molde, y se prensó a 50 bar y 100 °C durante 10 h para completar la extensión de cadena y la polimerización. No se utilizó catalizador. Se obtuvieron películas de 170 x 170 mm2 y 1,4 mm de espesor. La relación de equivalentes de PBSD:HDI:BHMF empleada fue de 1:4:3. La Figura 1A muestra la estructura química del PUF sintetizado.

El retardante a la llama se sintetizó de acuerdo al trabajo de Yang et al. [12]. Resumidamente, en un matraz de tres bocas de fondo redondo equipado con entrada de nitrógeno y reflujo, se dispersaron 0,0032 mol de NaH en 30 mL de THF, y se añadió gota a gota una disolución de HPM (0,031 mol en 50 mL de THF), y se mantuvo en agitación a temperatura ambiente durante 15 h. A continuación, se añadió gota a gota una solución de HCCP (0,005 mol en 30 mL de THF), y se mantuvo a reflujo durante 30 h más. Posteriormente, se eliminó el THF mediante un evaporador rotatorio, el producto se lavó varias veces con agua desionizada, se secó a vacío a 60 °C durante 12 h, se trituró y se volvió a secar a vacío a la misma temperatura durante 24 h más. La Figura 1B muestra la estructura química del HMCP.

Las membranas de poliuretano con el retardante a la llama se prepararon mediante electrohilado. Para ello, se preparó en primer lugar una solución de PUF al 15 % en peso en una mezcla de disolventes DMF:CHCl₃ (2:1 v/v). A continuación, se preparó la solución de electrohilado añadiendo a la disolución el HMCP al 20 % en peso respecto al PUF. El proceso de electrohilado se llevó a cabo utilizando un equipo Fluidnatek LE-10, Bioinicia. Los parámetros de hilado fueron un caudal de 1 ml h-1, una distancia de 18 cm entre la aguja de la jeringa y el colector, y un voltaje de 25 kV. Las membranas se recogieron utilizando un colector cilíndrico rotatorio (400 rpm) durante 4 horas, tras lo cual se secaron a temperatura ambiente durante 12 horas. A continuación, se sumergieron en agua y se reticularon mediante la reacción Diels-Alder entre el furano del PUF y la maleimida del HMCP, a 65 °C durante 24 horas, tras lo cual, se extrajeron del medio y se secaron a vacío a 50 °C durante 24 horas. También se electrohilaron membranas control a partir de la disolución de PUF. La membrana control, la no reticulada y la reticulada, se denominaron PUF, PUF-HMCP y DA-PUF-HMCP, respectivamente.

El poliuretano, el retardante a la llama y las membranas electrohiladas, antes y después de la reacción DA, fueron exhaustivamente caracterizadas. Los grupos funcionales característicos del PUF y del HMCP, así como la reacción DA, se estudiaron mediante espectroscopia infrarroja por transformada de Fourier (FTIR). Los espectros se registraron realizando 32 barridos con una resolución de 4 cm−1 utilizando un espectrómetro Nicolet Nexus equipado con un accesorio MKII Golden Gate (Specac) con un cristal de diamante con un ángulo de incidencia nominal de 45° y una lente de ZnSe. Los espectros se registraron entre 4000 y 650 cm−1. La morfología de las membranas se analizó con un microscopio electrónico de barrido (SEM) Hitachi S-4800, a un voltaje de aceleración de 5 kV. La distribución del diámetro se calculó en seis imágenes diferentes para cada membrana electrohilada utilizando el software ImageJ. El comportamiento mecánico de las membranas de nanofibras electrohiladas, reticuladas y no reticuladas, se evaluó en una máquina de ensayos Instron 5967, provista de una célula de carga de 500 N. Se cortaron cinco muestras rectangulares (10 x 30 mm²) de cada una de las membranas y se ensayaron a una velocidad de cruceta de 2 mm min−1. La resistencia de las membranas de nanofibras, tanto reticuladas como no, a disolventes orgánicos como los que se utilizaron en el proceso de electrohilado (DMF y CHCl₃) se evaluó determinando el contenido de gel. Para ello, las membranas se pesaron (m0), y se sumergieron en 3 mL de cada uno de los disolventes, manteniéndolas durante una semana a temperatura ambiente, tras lo cual se extrajeron y secaron a vacío a 50 °C durante 48 h, para obtener la masa final (mf). El contenido de gel (%) se determinó por triplicado, a partir de las relaciones de masa mf y m0. La estabilidad térmica de la membrana reticulada se evaluó mediante análisis termogravimétrico (TGA) en un TGA/DSC3+ Mettler Toledo, sometiéndola a un calentamiento desde 25 a 800 °C en atmósfera de nitrógeno y barrido de temperatura constante de 10 °C min−1.

3. Resultados y discusión

La Figura 1C muestra los espectros infrarrojos del PUR y HMCP sintetizados. El espectro FTIR de PUF muestra las bandas características del grupo uretano, la vibración de estiramiento N−H alrededor de 3320 cm⁻¹, la vibración de estiramiento C=O a 1730 cm⁻¹, la vibración de estiramiento C−N combinada con la flexión fuera del plano N−H a 1540 cm⁻¹ y la vibración de estiramiento CO-O a 1170 cm⁻¹ [13]. El espectro muestra además, la banda de vibración C-H de los alquenos trisustituidos característico del grupo furano a 808 cm-1 [14]. La ausencia de la vibración de estiramiento del isocianato a 2270 cm⁻¹ confirma que la síntesis se llevó a cabo con éxito. El espectro FTIR de HMCP muestra dos bandas intensas a 1500 cm⁻¹ y 1396 cm⁻¹, propias de la vibración del anillo bencénico y la vibración de estiramiento C-N, respectivamente, así como bandas atribuidas a la vibración de tensión del anillo P-N-P del ciclotrifosfaceno a 1295 y 1060 cm⁻¹, y a la absorción típica de P-O-aromática a 970 cm⁻¹ [15,16]. El espectro también muestra bandas características de la vibración de deformación fuera y dentro del plano =C–H de la maleimida a 829 y 696 cm⁻¹, respectivamente [17].

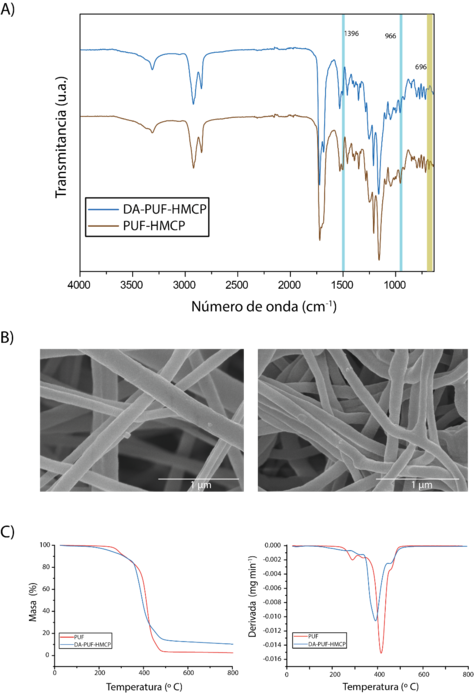

Las membranas electrohiladas a partir de la disolución PUF/HMCP, tanto reticuladas como no, también se han analizado mediante FTIR (Figura 2A). Como era de esperar, ambas membranas presentaron señales propias del HMCP a 1396 y 966 cm⁻¹, ausentes en el PUF (Figura 1B). Además, mediante la monitorización de la desaparición de la señal de la banda característica de la maleimida a 696 cm⁻¹ en el espectro de DA-PB-HMCP, también se pudo confirmar que la reacción de DA se llevó a cabo con éxito.

La morfología de las membranas PUF-HMCP y DA-PUF-HMCP se analizó mediante SEM (Figura 2B). Como se puede observar, ambas imágenes muestran fibras nanométricas morfológicamente homogéneas y libres de defectos. No se observan diferencias notables ni en la morfología ni en los diámetros de las nanofibras reticuladas y no reticuladas. Esta observación sugiere que las membranas de nanofibras se mantienen estables durante la reacción DA en agua a 65 °C y 24 horas. Además, el hecho de que el proceso de reticulación no afecte a las nanofibras queda demostrado por el diámetro de fibra casi idéntico de las membranas PB-HMCP (155 ± 24 nm) y de las membranas DA-PB-HMCP (155 ± 31 nm).

Una vez se comprobó que la reticulación no afectaba a la morfología de las membranas, se evaluó la estabilidad térmica de la membrana DA-PUF-HMCP mediante TGA comparándola con la membrana de PUF sin retardante a la llama (Figura 2C). La membrana de PFU muestran dos pérdidas de masa principales. La primera alrededor de 290 °C, asociada a la degradación de los grupos uretano del segmento rígido, mientras que la segunda se atribuye a la degradación del poliol derivado de aceite de ricino del segmento flexible [18]. Gracias a la adición del HMCP, y a la reacción entre el grupo furano presente en el segmento rígido del PUF y los grupos maleimida del HMCP, las membranas de DA-PUF-HMCP muestran una desaparición casi completa, o un desplazamiento a mayores temperaturas, del pico de degradación de los grupos uretano, llegando a solaparse con la degradación del poliol. Finalmente, del análisis del residuo, que aumenta desde un 2% para la membrana PUF hasta un 10% para la membrana DA-PUF-HMCP, se deduce que el HMCP favorece la formación de una capa carbonacea protectora. Los resultados de TGA son prometedores en lo que respecta al potencial de incorporar un retardante a la llama reactivo, basado en nitrógeno y fósforo.

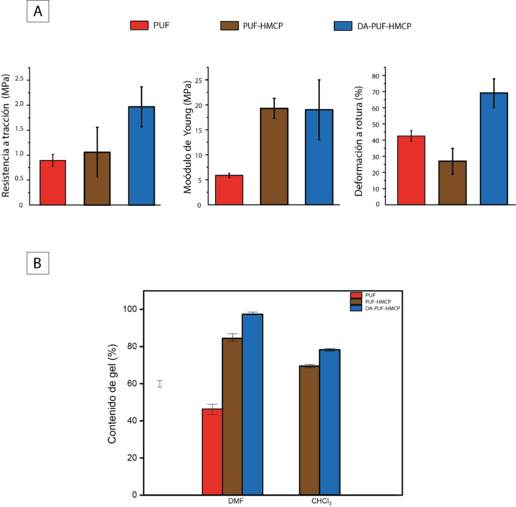

Finalmente, también se estudió el efecto del retardante a la llama y de la reticulación mediante DA sobre las propiedades mecánicas y la resistencia de las membranas PUF, PUF-HMCP y DA-PUF-HMCP a disolventes (Figura 3). Como se observa en la Figura 3A, la adición del retardante a la llama implica un aumento significativo del módulo de Young (de 5.6 ± 0.4 a 19.3 ± 2.0 MPa), un aumento moderado de la resistencia a rotura (de 0.9 ± 0.1 a 1.1 ± 0.5 MPa), y una reducción de la deformación a rotura (de 42.5 ± 3.0 a 26.9 ± 10.0 %), propio de una carga más que de un refuerzo. Por el contrario, la reticulación de la membrana mediante DA, contribuye a aumentar significativamente la resistencia y la deformación a rotura, de 1.1 ± 0.5 a 2.0 ± 0.5 MPa y de 26.9 ± 10.0 a 69.0 ± 8.8 %, respectivamente, con aumentos sustanciales de hasta un 82 y 160% de la resistencia y deformación, respectivamente. Esta reticulación efectiva de las nanofibras, contribuye a aumentar su resistencia y deformación a rotura, y por lo tanto su tenacidad.

La mejora sustancial de las propiedades mecánicas se atribuyó a la reticulación, la cual se corroboró determinando el contenido de gel. Para ello, se analizó el comportamiento de las membranas PUF, PUF-HMCP y DA-PUF-HMCP frente a los disolventes utilizados en el electrohilado. Las membranas se sumergieron en CHCl₃ y en DMF, y se mantuvieron sumergidas a temperatura ambiente durante una semana, tras lo cual se extrajeron y secaron. Como se puede apreciar en la Figura 3B, el contenido de gel de la membrana PUF fue nulo en CHCl₃ y del 50% en DMF. El contenido de gel de la membrana PUF-HMCP fue, en ambos disolventes, sorprendentemente alto, si se tiene en cuento que no se sometió a ningún proceso de calentamiento para que ocurriese la reacción DA. Sin embargo, podría ocurrir que la reacción DA tuviera lugar a temperatura ambiente una vez que las membranas se hinchan en el disolvente [19] o que los grupos furano y maleimida puedan reaccionar debido al alto campo eléctrico aplicado [20]. En el caso de la membrana DA-PUF-HMCP, como era de esperar, presentó contenidos de gel muy altos, 80% y 100% en CHCl₃ y DMF, respectivamente, en consonancia con el proceso de reticulación al que se han sometido las membranas.

4. Conclusiones

Los resultados presentados en este trabajo demuestran la versatilidad de los poliuretanos para producir polímeros a medida, fácilmente procesables mediante electrohilado. Los grupos furano de la estructura contribuyen a la producción de nanofibras reticuladas mediante la reacción de DA con un agente reticulante funcional con grupos maleimida, en este caso un retardante de llama libre de halógenos, que además proporciona resistencia térmica, química y mecánica a las nanofibras.

5. Agradecimientos

Los autores agradecen el apoyo financiero de MCIN/AEI/ 10.13039/501100011033 (PID2019-105090RB-I00), de MCIN/AEI/ 10.13039/501100011033 y «FEDER: Una manera de hacer Europa» (PID2022-140119OB-I00), y del Gobierno Vasco en el marco de los Grupos Consolidados (IT-1690-22). Asimismo, agradecemos a las unidades SGIker de Macroconducta-Mesoestructura-Nanotecnología, y Microscopía Electrónica y Microanálisis de Materiales de la UPV/EHU. S. Torresi agradece al Ministerio de Ciencia e Innovación la ayuda predoctoral (PRE2020-092538).

6. Bibliografía

[1] J. Xue, T. Wu, Y. Dai, Y. Xia, Chemical Reviews, 119, 5298–5415, 2019. DOI: 10.1021/acs.chemrev.8b00593.

[2] S. Shaw, Reviews on Environmental Health, 25, 261–306, 2010. DOI: 10.1515/REVEH.2010.25.4.261.

[3] M. Zhu, Z. Ma, L. Liu, J. Zhang, S. Huo, P. Song, Journal of Material Science and Technology, 112, 315–328, 2022. DOI: 10.1016/j.jmst.2021.09.062.

[4] M. Osako, Y.-J. Kim, S. Sakai, Chemosphere 57, 1571–1579, 2004. DOI: 10.1016/j.chemosphere.2004.08.076.

[5] Y. Aminot, C. Lanctôt, V. Bednarz, W.J. Robson, A. Taylor, C. Ferrier-Pagès, M. Metian, I. Tolosa, Marine Pollution Bulletin, 151, 110862, 2020. DOI: 10.1016/j.marpolbul.2019.110862.

[6] J.N. Hahladakis, C.A. Velis, R. Weber, E. Iacovidou, P. Purnell, Journal Hazardous Materials, 344, 179–199, 2018. DOI: 10.1016/j.jhazmat.2017.10.014.

[7] P. Parcheta-Szwindowska, J. Habaj, I. Krzemińska, J. Datta, International Journal Molecular Science, 25, 5512, 2024. DOI: 10.3390/ijms25105512.

[8] K. Wazarkar, M. Kathalewar, A. Sabnis, Progress in Organic Coating, 87, 75-82, 2015. DOI: 10.1016/j.porgcoat.2015.05.016.

[9] M. Zemła, A. Prociak, S. Michałowski, U. Cabulis, M. Kirpluks, K. Simakovs, International Journal Molecular Science, 23, 12386, 2022. DOI: 10.3390/ijms232012386.

[10] S. Bhoyate, M. Ionescu, D. Radojcic, P.K. Kahol, J. Chen, S.R. Mishra, R.K. Gupta, Journal of Applied Polymer Science, 135, 46027, 2018. DOI: 10.1002/app.46027.

[11] S. Torresi, T. Calvo-Correas, S. Basasoro, O. Guaresti, A. Alonso-Varona, N. Gabilondo, A. Eceiza, Reactive Functional Polymers, 178, 105353, 2022. DOI: 10.1016/j.reactfunctpolym.2022.105353.

[12] S. Yang, J. Wang, S. Huo, J. Wang, Y. Tang, Polymer Degradation and Stability, 126, 9–16, 2016. DOI: 10.1016/j.polymdegradstab.2016.01.011.

[13] T. Calvo-Correas, A. Santamaria-Echart, A. Saralegi, L. Martin, Á. Valea, M.A. Corcuera, A. Eceiza, European Polymer Journal, 70, 173–185, 2025. DOI: 10.1016/j.eurpolymj.2015.07.022.

[14] B. Smith, Spectrocopy, 31, 28–34, 2016.

[15] R.K. Singh, A. Kukrety, R.C. Saxena, A. Chouhan, S.L. Jain, S.S. Ray, RSC Advances, 7, 13390–13397, 2017. DOI: 10.1039/C6RA26186H.

[16] L.C. Thomas, R.A. Chittenden, Spectrochimica Acta, 20, 489–502, 1964. DOI: 10.1016/0371-1951(64)80044-8.

[17] B. Willocq, F. Khelifa, J. Brancart, G.V. Assche, P. Dubois, J.-M. Raquez, RSC Advances, 7, 48047–48053, 2027. DOI: 10.1039/C7RA09898G.

[18] D.K. Chattopadhyay, D.C. Webster, Progress in Polymer Science, 34, 1068–1133, 2009. DOI: 10.1016/j.progpolymsci.2009.06.002.

[19] P. Azadi Namin, P. Booth, J. Treviño Silva, L.J. Voigt, P.M. Zelisko, Macromolecules 56, 2038–2051, 2023. DOI: 10.1021/acs.macromol.2c00890.

[20] R. Meir, H. Chen, W. Lai, S. Shaik, ChemPhysChem, 11, 301–310, 2010. DOI: 10.1002/cphc.200900848.

Document information

Accepted on 28/07/25

Submitted on 25/07/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?