1. Introducción

Los plásticos tradicionales son polímeros que se sintetizan químicamente a partir de recursos fósiles como el petróleo y que contienen largas cadenas de monómeros. Como consecuencia de su uso generalizado, existen grandes cantidades de residuos que deben ser gestionados adecuadamente para evitar que estos residuos acaben en los vertederos o se extiendan por el entorno natural. Como consecuencia del uso intensivo de materiales derivados del petróleo no compostables o no reciclables, existe una gran preocupación por la contaminación ambiental, las emisiones de gases de efecto invernadero, la salud humana y el agotamiento de los recursos fósiles [1]. En este contexto, el desarrollo de la biorrefinería ha supuesto un gran avance en la producción de los correspondientes monómeros de base biológica que han promovido el estudio y desarrollo de materiales poliméricos respetuosos con el medio ambiente, con unas propiedades muy similares a la de sus homónimos petroquímicos [2].

El PBSA de base biológica es un copolímero aleatorio de poli(succinato de butileno) (PBS), el cual se sintetiza por policondensación de 1,4-butanediol en presencia de ácidos succínicos y adípicos, con un coste de producción relativamente bajo y una excelente procesabilidad [3]. Debido a estas buenas características, puede ser conformado por extrusión, inyección, soplado, además de obtener filamentos, multifilamentos y películas de diferentes espesores [4]. Sin embargo, el polímero puro tiene otras propiedades como la estabilidad térmica, la rigidez y de barrera a los gases, son inadecuadas para ciertas aplicaciones [5]. Para solucionar, o al menos mitigar este problema, se han propuesto en los últimos años varias estrategias de mejora, como la mezcla binaria o ternaria con otros polímeros, el desarrollo e introducción de copolímeros y la introducción de refuerzos o cargas [6].

En este contexto, se está aplicando la revalorización de subproductos industriales o agroforestales para la obtención de plásticos reforzados con fibras naturales (NFRP) y compuestos de madera y plástico (WPC) [7]. Las fibras naturales podrían desempeñar un papel importante en el desarrollo de composites biodegradables con propiedades mejoradas, y a su vez, minimizar los problemas medioambientales existentes. Una de las fibras naturales más interesantes es la fibra de cáñamo (Cannabis sativa L.), ya que es un residuo agrícola ampliamente disponible, económico y capaz de reducir el coste del polímero en el que se introduce. No obstante, en gran parte de las ocasiones, para conseguir resultados satisfactorios, es necesario mejorar la afinidad entre las fibras de cáñamo y la matriz polimérica, para ello, existen varios procedimientos como el tratamiento de las fibras [8], el uso de aditivos (plastificantes y compatibilizadores) [9] o la introducción de nanopartículas [10]. El uso de compatibilizadores es especialmente interesante, ya que no se requieren de complejos tratamientos que se aplican a las cargas. Debido a su versatilidad y facilidad de uso, en la actualidad existe una gran variedad de estos aditivos y se están desarrollando nuevas estrategias para mejorar su síntesis y eficacia [11].

El objetivo de este trabajo es el desarrollo de composites de origen natural y renovable, buscando la máxima eficiencia medioambiental y la mejora en las propiedades mecánicas, mediante la introducción de fibras de cáñamo procedentes de residuos agroforestales en una matriz polimérica de PBSA de base biológica. Para mejorar la interacción entre la fibra y el polímero, se han estudiado y desarrollado diferentes estrategias de compatibilización, mediante el uso de aditivos, como el DBI (itaconato de dibutilo) y el desarrollo de copolímeros injertados con anhídrido maleico (MA) y ácido itacónico (IA). La eficacia de estas estrategias se ha evaluado mediante la caracterización mecánica y térmica-mecánica-dinámica.

2. Experimental

2.1. Materiales

PTTMCC Biochem Company (Chauchack, Tailandia) fue el encargado de suministrar el BioPBSA, en granos color blanco con una densidad relativa de 1.20. El ácido itacónico (IA), con número CAS 97-65-4, el anhídrido maleico (MA), con una pureza del 98%, el peróxido de dicumilo (DCP) con un peso molecular de 242,31 g/mol, y el itaconato de dibutilo (DBI), número CAS 2155-60-4, fueron suministrados por Sigma-Aldrich S.A. (Madrid, España). La fibra de cáñamo fue suministrada por SCHWARZWÄLDER TEXTIL-WERKE (Schenkenzell, Alemania). Esta fibra presentaba un grosor medio de 15-50 μm y una densidad específica de 1,48-1,50 g/cm3.

2.2. Preparación de las muestras

Las fibras y el BioPBSA se secaron a 50 ºC durante 48 h en un secador deshumidificador MDEO (Industrial Marsé, Barcelona, España) para eliminar cualquier humedad residual. Posteriormente las diferentes formulaciones se mezclaron y se introdujeron en la tolva principal de una extrusora de doble husillo corrotante de Construcciones Mecánicas Dupra, S.L. (Alicante, España). El proceso de extrusión se llevó a cabo a 25 rpm. Los diferentes compuestos de BioPBSA se extruyeron a través de una matriz redonda para producir filamentos y, posteriormente, se pelletizaron. Los composites granulados se sometieron a un proceso de moldeo por inyección con una Meteor 270/75 de Mateu & Solé (Barcelonaa, España). Tanto para la extrusión como para el moldeo por inyección se utilizó un perfil de temperatura de 115-120-125-135 °C desde la tolva hasta la boquilla. La tabla 1 muestra las diferentes composiciones con su respectiva codificación.

Tabla 1. Composiciones según el contenido en peso (wt. %) de BioPBSA/Cañamo y partes por cien de resina (phr) de los diferentes compatibilizadores.

|

Muestra |

BioPBSA (wt. %) |

Cáñamo (wt. %) |

DBI (phr) |

PBSA-g-IA (phr) |

PBSA-g-MA (phr) |

|

BioPBSA |

100 |

0 |

0 |

0 |

0 |

|

BioPBSA/Cáñamo |

70 |

30 |

0 |

0 |

0 |

|

BioPBSA/Cáñamo /7,5DBI |

70 |

30 |

7,5 |

0 |

0 |

|

BioPBSA/Cáñamo / PBSA-g-IA |

70 |

30 |

0 |

5 |

0 |

|

BioPBSA/Cáñamo / PBSA-g-MA |

70 |

30 |

0 |

0 |

5 |

2.3. Preparación de los copolímeros Los copolímeros se procesaron en un mini mezclador interno (HAAKETM Pol-yLabTM QC, Thermo Fisher Scientific, Karlsruhe, Alemania). Para la obtención del PBSA-g-IA se utilizaron pellets de PBSA que se premezclaron físicamente con IA y DCP a contenidos de 10 y 1 partes por cien de resina (phr) de PBSA, respectivamente. El PBSA-g-MA se obtuvo con MA y DCP con los mismos contenidos que el copolímero anterior. Las premezclas resultantes se procesaron a 135 °C durante 7 minutos. La masa resultante se purificó por reflujo en cloroformo (Panreac S.A., Barcelona, España) durante 4 h, y la solución caliente se filtró y precipitó en metanol frío (Sigma-Aldrich S.A.). Finalmente, para eliminar cualquier reactivo, se limpió con metanol, seguido de un secado a 50 °C durante 24 h en una estufa CARBOLITE Eurotherm 2416 CG (Hope Valley, Reino Unido).

3. Resultados

3.1. Propiedades mecánicas

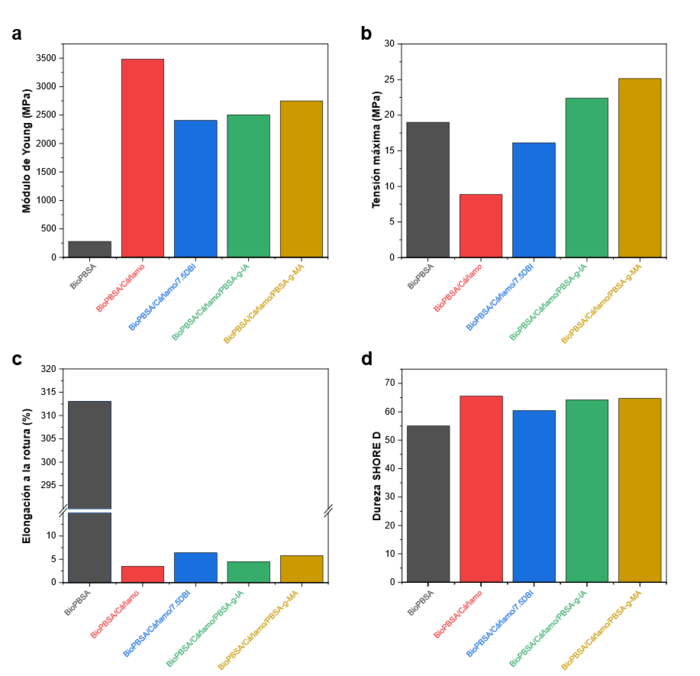

La caracterización mecánica del BioPBSA y los composites de BioPBSA con cáñamo se presentan en la Figura 1. Los resultados muestran el efecto de la adición de fibras cortas de cáñamo a la matriz de BioPBSA, así como la efectividad de las diferentes estrategias de compatibilización. El BioPBSA puro muestra unos valores de módulo de Young (E) y de tensión a la rotura (σmax) de 281 MPa y 19 MPa respectivamente, con un porcentaje de elongación a la rotura (εb) del 313%. Estos valores son típicos de un material con una alta ductilidad, pero con escasa rigidez. Mediante la incorporación de un 30% en peso de fibras cortas de cáñamo se observa un gran incremento en lo que respecta al módulo de Young, alcanzando valores cercanos a los 3500 MPa, en cambio, la tensión máxima disminuye, cayendo a valores de 8,9 MPa. Estos resultados revelan, por un lado, el efecto rigidizante que ejerce el cáñamo al BioPBSA y, por otro lado, la existencia de cierta inmiscibilidad entre la matriz de PBSA y las fibras, debido a la naturaleza apolar del BioPBSA y la apolaridad de las fibras, provocando una mala adhesión entre ellas. Este factor favorece la aparición de concentradores de tensión, que afectan negativamente a las propiedades de tracción. Con la adición de DBI a la mezcla base BioPBSA/Cáñamo se puede observar una reducción en el módulo de Young (2405 MPa) pero una mejora en la tensión a la rotura, con un valor de 16,1 MPa. Le efectividad de los distintos copolímeros añadidos a la mezcla base queda expuesta en los resultados del módulo de Young y tensión máxima, 2505 MPa y 23,2 MPa respectivamente para el composite BioPBSA/Cáñamo/ PBSA-g-IA y de 2748 MPa y 29,1 MPa para el BioPBSA/Cáñamo/ PBSA-g-MA. Estos valores indican una mejora en la adhesión interfacial entre la matriz polimérica y la fibra natural, ya que, al conservar los altos valores del módulo de Young, también se consigue una mejora en la tensión máxima, superando incluso al BioPBSA puro.

Aunque la incorporación de fibras de cáñamo ha resultado en una gran mejora en términos del módulo de Young, y en ocasiones de la tensión máxima a rotura (mediante el uso de los distintos aditivos), existe una gran disminución en lo que se refiere al alargamiento a la rotura. Este efecto puede verse claramente en todas las muestras de BioPBSA/Cáñamo, con un alargamiento a la rotura (εb) que oscila entre el 3,5 y el 6,5%, significativamente menor que el obtenido por el BioPBSA puro con un alargamiento del 313%. En este aspecto, el mejor resultado obtenido dentro de los composites ha sido en el composite con DBI, ésto podría deberse al efecto de plastificación que produce el DBI, ayudando en la disipación de la energía de tracción [12].

En cuanto a la dureza Shore D, los resultados obtenidos indicaron una mejora en la dureza, La dureza del BioPBSA se sitúa en 56,2, mientras que la adición de fibras de cáñamo en el matriz de BioPBSA promueve una mejora en la dureza superficial de los composites, con valores que alcanzan los 65,5 para el BioPBSA/Cáñamo. Los efectos plastificantes aportados por el DBI en la matriz de BioPBSA resulta en una pequeña disminución de la dureza alcanzando el valor de 60,4. En relación con los composites compatibilizados con PBSA-g-IA y PBSA-g-MA, sus valores de dureza son cercanos a los obtenidos en el composite base PBSA/Cáñamo con valores de 64,2 y 64,7 respectivamente.

3.2. Análisis térmico mecánico dinámico (DMTA)

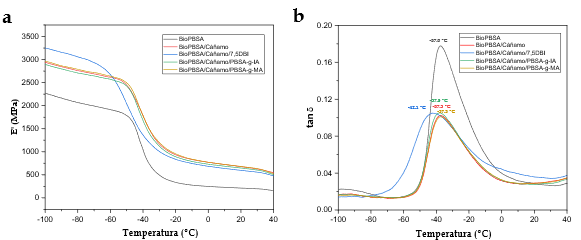

Las figuras 2a y 2b muestran las curvas de evolución del módulo de almacenamiento (E') y del factor de amortiguamiento (tan δ) en función de la temperatura, para las muestras de BioPBSA y los composites de BioPBSA/Cáñamo. Además, la tabla 2 muestra los valores de E' a diferentes temperaturas, así como la temperatura de transición vítrea (Tg), obtenida a partir del pico máximo en el diagrama del factor de amortiguamiento.

El comportamiento termomecánico del BioPBSA se caracterizó por un valor de E' de 2068 MPa a -80 °C. En el rango de temperatura de 20 °C, el módulo de almacenamiento disminuye drásticamente hasta 212,6 MPa. Esta disminución de la rigidez mecánica está relacionada con la baja rigidez intrínseca del polímero y con su temperatura de transición vítrea. La Tg está situada a -37 °C, donde la matriz polimérica pasa de tener un comportamiento rígido a elástico o viscoelástico, debido a la aparición de regiones amorfas en su estructura semicristalina. Al incorporar fibras de cáñamo, se consigue un aumento del módulo de almacenamiento en los diferentes rangos de temperatura, como se puede observar en la muestra de BioPBSA/Cáñamo no compatibilizada. Esta misma tendencia la siguen los composites compatibilizados con PBSA-g-IA y PBSA-g-MA, con valores ligeramente inferiores para el composite BioPBSA/Cáñamo/ PBSA-g-IA, y ligeramente superiores para el BioPBSA/Cáñamo/ PBSA-g-MA. Este fenómeno es debido a la estabilidad térmica que proporcionan los compatibilizantes junto con las fibras lignocelulósicas del cáñamo, que no se ven afectadas por el cambio de temperatura, ya que estas fibras comienzan a degradarse en el rango de temperatura de 150 a 900 ºC [13].

En cuanto a la Tg de los composites antes mencionados, se encuentran entre -36 °C y -38 °C. En cambio, con el uso de DBI como aditivo, la Tg disminuye a valores de -41 °C y -42 °C. Esta disminución de la Tg es un indicador del efecto plastificante que produce el DBI en el compuesto base BioPBSA/Cáñamo. El módulo de almacenamiento para los composites BioPBSA/Cáñamo con DBI se caracteriza por los resultados más altos de E' a -80 °C, mientras que al aumentar la temperatura al rango de 0-20 °C se obtienen valores de E' inferiores a los de los otros composites. Estos resultados coinciden con los observados anteriormente en las propiedades mecánicas.

Tabla 2. Propiedades dinámico-mecánicas de los composites BioPBSA/Cáñamo, a diferentes temperaturas.

|

Muestra |

E’ (MPa) a -80°C |

E’ (MPa) at 20 °C |

Tg (°C) |

|

BioPBSA |

2068 ± 24 |

212,6 ± 1,5 |

-37,0 ± 0,7 |

|

BioPBSA/Cáñamo |

2755 ± 27 |

676,1 ± 1,7 |

-37,3 ± 0,5 |

|

BioPBSA/Cáñamo/7,5DBI |

3063 ± 31 |

595,8 ± 2,1 |

-42,1 ± 0,7 |

|

BioPBSA/Cáñamo/PBSA-g-IA |

2707 ± 22 |

646,7 ± 3,1 |

-37,8 ± 0,6 |

|

BioPBSA/Cáñamo/PBSA-g-MA |

2791 ± 23 |

682,0 ± 3,9 |

-37,3 ± 0,5 |

4. Conclusiones

En este trabajo se ha estudiado y desarrollado la introducción de un 30% en peso de fibras de cáñamo, derivadas de residuos agrícolas, en una matriz de PBSA bio-basada, así como los efectos de las distintas estrategias de compatibilización. Los diferentes composites obtenidos fueron procesados mediante extrusión y moldeo por inyección. La incorporación de fibras de cáñamo ha permitido un gran incremento en el módulo de Young, además la introducción de diferentes aditivos logro mantener unos valores de modulo altos, mejorando la tensión a la rotura del composite base BioPBSA/Cáñamo no compatibilizado e incluso en algunos casos, al polímero base. Por otro lado, la elongación a la rotura de los composites con respecto al polímero base se ha visto especialmente mermada, aunque es un efecto característico al incorporar fibras en un polímero de comportamiento dúctil. En este aspecto, el uso de DBI ha conducido a los mejores resultados de elongación a la rotura, gracias al efecto plastificante que ejerce entre la matriz polimérica y las fibras y que se ha podido observar también en las propiedades termodinámico-mecánicas, con una disminución de la temperatura de transición vítrea (Tg). En relación con E’, se ha obtenido una mejora de la rigidez en todo el rango de temperaturas, gracias a la estabilidad térmica que proporcionan las fibras lignocelulósicas del cáñamo en combinación con los distintos compatibilizantes. Por tanto, se han conseguido composites con una gran eficiencia medioambiental, y la mejora de ciertas propiedades mecánicas, que pueden ser interesantes en ciertas aplicaciones, además de contribuir con la economía circular.

Agradecimientos

Los autores agradecen la financiación otorgada gracias al proyecto con número de subvención PID2020-116496RB-C22 financiado por el Ministerio de Ciencia e Innovación MCIN/AEI/10.13039/501100011033 y número de subvención AICO/2021/025 financiado por la Generalitat Valenciana.

R. T.-O. quiere agradecer a la UPV la subvención recibida a través del programa PAID-01-20. J. I.-M. quiere agradecer la beca FPU19/01759 financiada por MCIN/AEI/10.13039/501100011033 y por el FSE Invierte en tu futuro.

Referencias

1. Agarwal, S., Biodegradable Polymers: Present Opportunities and Challenges in Providing a Microplastic‐Free Environment. Macromolecular Chemistry and Physics, 2020. 221(6): p. 2000017.

2. Yatigala, N.S., D.S. Bajwa, and S.G. Bajwa, Compatibilization improves physico-mechanical properties of biodegradable biobased polymer composites. Composites Part A: Applied Science and Manufacturing, 2018. 107: p. 315-325.

3. Ray, S.S., J. Bandyopadhyay, and M. Bousmina, Thermal and thermomechanical properties of poly [(butylene succinate)-co-adipate] nanocomposite. Polymer degradation and stability, 2007. 92(5): p. 802-812.

4. Fujimaki, T., Processability and properties of aliphatic polyesters,‘BIONOLLE’, synthesized by polycondensation reaction. Polymer degradation and stability, 1998. 59(1-3): p. 209-214.

5. Ray, S.S., M. Bousmina, and K. Okamoto, Structure and properties of nanocomposites based on poly (butylene succinate‐co‐adipate) and organically modified montmorillonite. Macromolecular materials and engineering, 2005. 290(8): p. 759-768.

6. Koning, C., et al., Strategies for compatibilization of polymer blends. Progress in polymer science, 1998. 23(4): p. 707-757.

7. Sinha, A.K., H.K. Narang, and S. Bhattacharya, Mechanical properties of natural fibre polymer composites. Journal of Polymer Engineering, 2017. 37(9): p. 879-895.

8. Cruz, J. and R. Fangueiro, Surface modification of natural fibers: a review. Procedia Engineering, 2016. 155: p. 285-288.

9. Panaitescu, D.M., et al., Influence of compatibilizing system on morphology, thermal and mechanical properties of high flow polypropylene reinforced with short hemp fibers. Composites Part B: Engineering, 2015. 69: p. 286-295.

10. Balazs, A.C., T. Emrick, and T.P. Russell, Nanoparticle polymer composites: where two small worlds meet. Science, 2006. 314(5802): p. 1107-1110.

11. Yang, X., et al., Copolymers containing two types of reactive groups: New compatibilizer for immiscible PLLA/PA11 polymer blends. Polymer, 2019. 177: p. 139-148.

12. Sarkar, P. and A.K. Bhowmick, Terpene-based sustainable elastomers: Vulcanization and reinforcement characteristics. Industrial & Engineering Chemistry Research, 2018. 57(15): p. 5197-5206.

13. Waters, C.L., et al., Staged thermal fractionation for segregation of lignin and cellulose pyrolysis products: An experimental study of residence time and temperature effects. Journal of Analytical and Applied Pyrolysis, 2017. 126: p. 380-389.

Document information

Published on 18/07/22

Accepted on 09/06/22

Submitted on 30/04/22

Volume 01 - Comunicaciones Matcomp17 (2017), Issue Núm. 1 - Comportamiento en Servicio de los Materiales Compuestos, 2022

DOI: 10.23967/r.matcomp.2022.07.050

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?