1 Introducción

En el campo de la aeronáutica, los avances en automatización con la industrialización de máquinas de ATL (Automated Tape Laying) y AFP (Automated Fiber Placement) y de los procesos de conformado en prensa (press-forming), permiten actualmente encintar y conformar grandes piezas de fibra preimpregnada en poco tiempo y con una calidad y prestaciones controladas, que unido al reducido peso y buen comportamiento mecánico ha extendido el uso de material compuesto en la estructura del avión, superando a los materiales metálicos en los últimos modelos de Airbus y Boeing (A350 – 55% , B787 – 50% del peso estructural).

Si se tiene en cuenta que las estimaciones de mercado de aviones civiles de los grandes fabricantes indican que se producirán en torno a 25.000 aviones a lo largo de los próximos 20 años, por lo que la necesidad de buscar alternativas que permitan producir aviones de manera más productiva y con unos menores costes de producción (en resumidas cuentas que permitan una mayor capacidad competitiva y asegurando por encima de todo un mayor respeto al medio ambiente), se hace imperiosa.

El problema principal es que el aumento de materiales compuestos en la aeronáutica no ha venido acompañado de alteraciones significativas en los procesos de fabricación. Si bien es cierto que los procesos se han ido optimizando y mejorando, la tecnología de materiales compuestos para aplicaciones aeronáuticas se sigue basando casi exclusivamente en materiales termoestables preimpregnados de fibra de carbono que se depositan automáticamente, se someten a compactación intermedia mediante bolsas de vacío y finalmente se curan en autoclaves de grandes dimensiones.

Para lograr los niveles de productividad que exige el mercado actual y futuro, dentro del proyecto “Outcome Lower Skin” enmarcado dentro del programa europeo Clean Sky 2 se ha trabajado en el desarrollo de los procesos de fabricación de estructuras aeronáuticas altamente integradas mediante procesos de infusión de fibra seca.

2 Objetivo

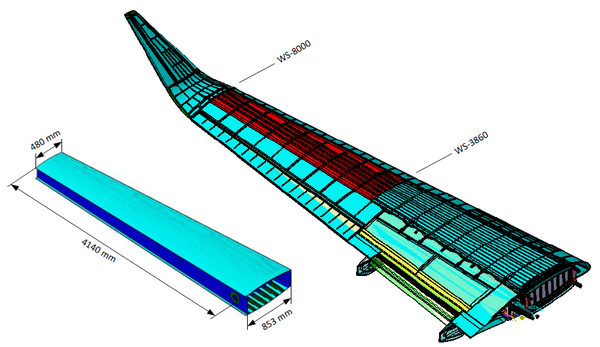

El objetivo principal de este proyecto es la obtención de los especímenes necesarios para realizar la pirámide de ensayos estructurales que se han realizado para soportar el diseño, análisis y cualificación de la fabricación del revestimiento inferior rigidizado para el avión militar C295 de Aibus Defence & Space mediante este proceso de encintado automático de fibra seca, conformado en caliente e infusión mediante técnica VAP.

Para alcanzar este objetivo, paralelamene ha sido necesario realizar la puesta a punto de los distintos procesos utilizados para el procesado de la fibra seca, para lograr los niveles de productividad y calidad que exige el mercado actual y futuro.

3 Descripción de los trabajos

3.1 Material

El material seleccionado para el proyecto fue el Hi-Tape UD210 (IMA/V800E/ZD4/12.7mm) de Hexcel y la resina RTM6 del mismo fabricante.

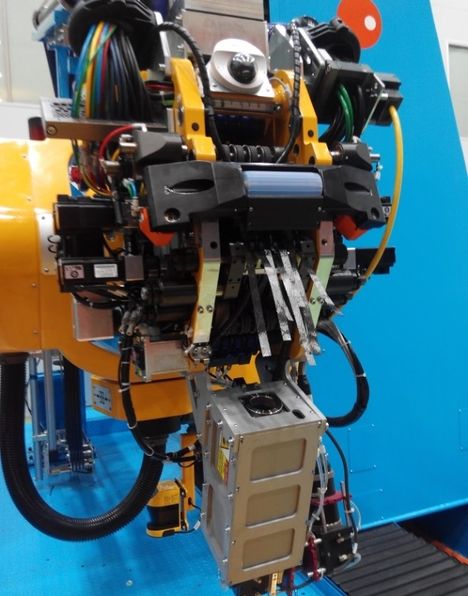

3.2 Puesta a punto de la máquina AFP y del material

La fase inicial del proyecto consistió en la puesta a punto de la máquina de Fiber placement para poder trabajar con este material. Para ello se realizaron distintitas pruebas para optimizar la potencia del láser según el requerimiento de calentamiento del material. También fueron necesarias modificaciones en el sistema de guiado del material desde el bobinador hasta el cabezal.

De igual forma, también fueron necesarias ciertas modificaciones en el sistema de fabricación del material para garantizar la estabilidad del ancho de las tows al pasar por el sistema de guiado, realizándose todas estas modificaciones en colaboración con el fabricante de material (Hexcel).

3.3 Proceso de fabricación

3.3.1 Laminado y corte panex

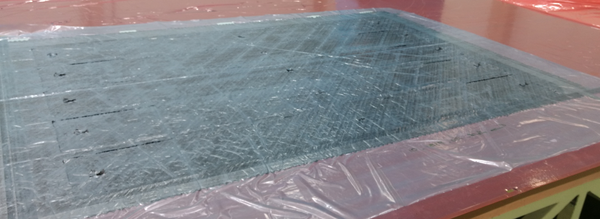

Según el sistema de fabricación empleado en el proyecto todos los elementales (tanto pieles como laminados base para conformado de larguerillos) se laminan en plano mediante la máquina AFP y posteriormente serán conformados a la geometría deseada.

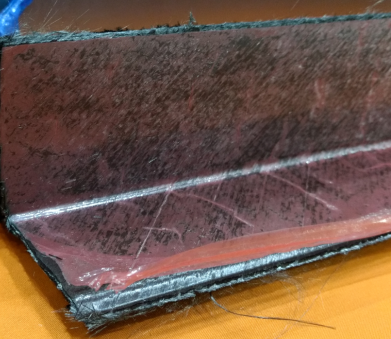

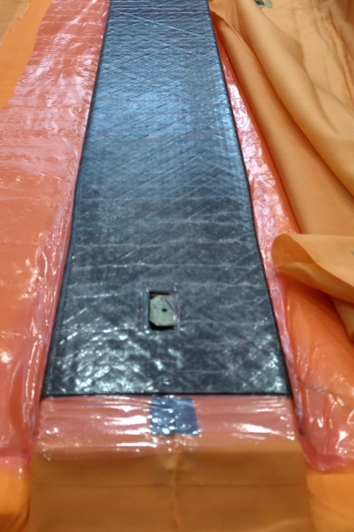

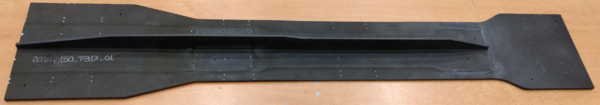

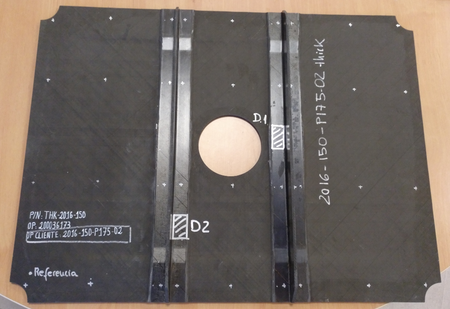

Para el caso de los larguerillos, se encinta un laminado del que posteriormente se extrae mediante corte panex el desarrollo en plano de cada uno de los larguerillos necesarios.

Figura 3. Panel de Hi-Tape laminado en AFP y posterior corte panex del desarrollo en plano de los larguerillos.

3.3.2 Conformado de larguerillos

Una vez realizado el encintado y el corte panex del desarrollo de cada uno de los larguerillos, se procede a la primera etapa de conformado, consistente en obtener una preforma con sección en C a partir del laminado en plano. Para llegar a la obtención de una preforma en C sin arrugas se han probado durante el proyecto tanto distintas configuraciones de bolsas de conformado cómo de ciclos de conformado, hasta llegar a encontrar la combinación exacta que permitía la obtención de estas preformas con buena calidad y de manera repetitiva.

Una vez obtenida la preforma con sección en C, el siguiente paso es el corte de esta preforma para la obtención de dos preformas con sección en L, que junto con el roving se unen en un segundo ciclo de conformado para la obtención del larguerillo con secciónen T que se integrará en la siguiente fase de infusión.

3.3.3 Infusión y curado

Una vez conformados los elementales el siguiente paso del proceso de fabricación es la integración de dichos elementales en el utillaje junto con los materiales auxiliares necesarios para realizar las bolsas de vacío necearias para la infusión. En este caso al tratarse de un proceso VAP (Vacuum Assisted Process) se realiza una primera bolsa con membrana semipermeable cuya misión es retener la resina incorporada a la pieza y a la vez permitir la salida de volátiles y de aire atrapado en la misma. Por encima de esta primera bolsa se realiza una segunda bolsa cuyo objetivo es la de compactar la pieza contra el útil y sacar a través de la aireación entre ambas bolsas el aire atrapado en la primera.

Una vez realizado el montaje de ambas bolsas se procede a realizar la infusión en estufa, para lo cual hay que subir la pieza hasta la temperatura de infusión (120ºC para el caso de la RTM6) y tras realizar la transferencia de resina se procede a elevar la temperatura hasta la temperatura de curado (180ºC). Tras un tiempo de estabilización a esta temperatura de curado, se produce el enfriamiento de la pieza y el desmoldeo de la misma para pasar a las siguientes etapas de inspección.

3.3.4 Inspecciones

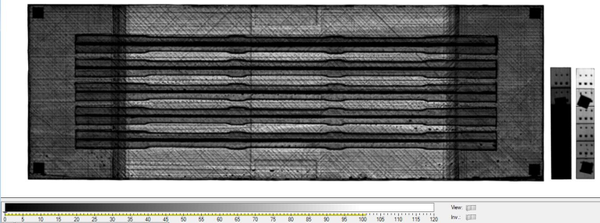

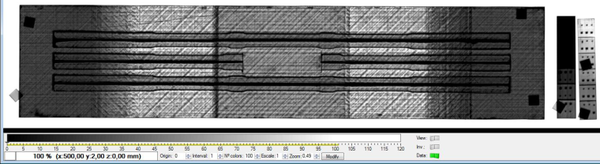

Al tratarse de piezas destinadas a alimentar una pirámide de ensayos estructurales, todas las piezas han sido inseccionadas por ultrasonidos mediante la técnica pulso-eco y a todas las piezas se les ha realizado un análisis dimensional, tanto de espesores como de dimensiones generales y de posición relativa de larguerillos.

3.4 Especímenes fabricados

Este ha sido el proceso que se ha utilizado para la fabricación de los distintos especímenes que componen la pirámide de ensayos, si bien es verdad que los detalles de utillaje y el esquema de bolsa se han ido modificando especimen a especimen a lo largo del proyecto en función de la geometría del especímen y también como resultado de las lecciones aprendidas a lo largo del mismo.

A continuación se detallarán las piezas fabricadas por Fidamc durante el desarrollo de este proyecto para alimentar la pirámide de ensayos estructurales del Outcome Lower Skin.

Los objetivos de estos ensayos son dos: por un lado caracterizar el modo de fallo de las distintas piezas fabricadas y por otro lado validar la metodología y criterio de fallo a emplear en el dimensionado del prototipo del outer wing box.

3.4.1 Stringer Crippling

Se han fabricado 12 piezas de stringer crippling (dimensiones aproximadas 200x150mm) de 2 configuraciones distintas (6 de espesor fino y 6 de espesor grueso) para formar parte de la pirámide de ensayos, de las cuales la mitad se han ensayado en condiciones RT/AR y la otra mitad en condiciones Hot/Wet [1].

3.4.2 Stringer Run-Out Detail

Se han fabricado 7 piezas de stringer run-out detail (dimensiones aproximadas 900x150mm) para formar parte de la pirámide de ensayos, de las cuales 3 se han ensayado en condiciones RT/AR, otras 3 en condiciones Hot/Wet, y 1 se ha empleado para determinar la energía de impacto [2].

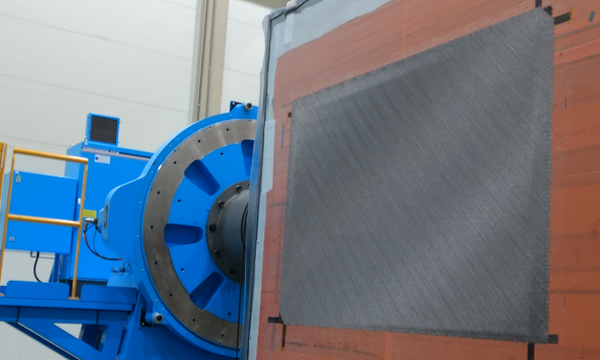

3.4.3 Spar Web

Se han fabricado 30 piezas de spar web (dimensiones aproximadas 560x400mm) de 2 configuraciones distintas (15 de espesor fino y 15 de espesor grueso) para formar parte de la pirámide de ensayos, de las cuales la mitad se han ensayado en condiciones RT/AR y la otra mitad en condiciones Hot/Wet [3].

3.4.4 Skin Panel Subcomponent

Se han fabricado 5 piezas (dimensiones aproximadas 2300x900mm) de configuraciones distintas (2 compression thin, 1 compression thick y 2 shear thin) para la realización de ensayos estáticos en condiciones RT/AR y una de ellas para determinar la energía de impacto [4].

3.4.5 Stringer Run-Out Subcomponent

Se han fabricado 3 piezas (dimensiones aproximadas 2600x550mm), 2 de ellas se han empleado para la realización de ensayos estáticos en condiciones RT/AR, y 1 para determinar la energía de impacto [5].

4 Conclusiones

Durante el desarrollo de este proyecto no sólo se han fabricado piezas para alimentar la pirámide de ensayos estructurales, si no que paralelamente se ha ido desarrollando el proceso de fabricación mediante infusión en todas sus etapas hasta llegar a conseguir la obtención de piezas de buena calidad aptas para pasar a formar parte de la pirámide de ensayos del prototipo del Outcome wing box lower skin.

A día de hoy y tras la consecución de este proyecto, se ha conseguido desarrollar la tecnología hasta un punto en el que resultaría factible dar el salto a su aplicación a escala industrial para la fabricación de piezas de serie.

Agradecimientos

Se quiere agradecer al equipo de trabajo de Airbus Defense & Space involucrado en el proyecto el soporte continuo durante el desarrollo del mismo, así como la comprensión y trabajo en equipo para ir superando las dificultades que se han ido aconteciendo en el día a día.

Igualmente agradecer a todo el equipo de Fidamc implicado en la realización de este proyecto durante estos dos años.

Referencias

[() ] TAE-CS-SP-170001 (Crippling test on stringer segments made of Hexcel HiTape + RTM6. Test specification).

[2] TAE-CS-SP-170005 (Test on stringer run-out details made of Hexcel HiTape + RTM6. Test specification).

[3] TAE-CS-SP-160003 (Development test on spar web panels. Test specification).

[4] TAE-CS-SP-170007 (Test on panels made of Hexcel HiTape + RTM6. Test specification).

[5] TAE-CS-SP-180001 (Test on stringer run-out subcomponent made of Hexcel HiTape + RTM6. Test specification).

Document information

Published on 24/06/22

Accepted on 24/06/22

Submitted on 24/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.042

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?