1 Introducción

La aplicación de las uniones adhesivas en compuestos reforzados con fibras se ha incrementado significativamente en los últimos años. Esto se debe a sus grandes ventajas frente a otros métodos de unión, incluyendo mejoras en la relación resistencia/peso, transferencia de cargas a través del adhesivo, la flexibilidad del diseño y menores costes.

La principal razón es que los adhesivos usados en aplicaciones de tecnología avanzada son polímeros de origen sintético. Estos adhesivos permiten una adhesión de una forma sencilla en una gran variedad de materiales y poseen una elevada capacidad de transmitir cargas altas.

Cuando se analiza el fenómeno de la adhesión es importante considerar tanto al adhesivo como a las propiedades mecánicas de las superficies en contacto. Esta unión se asocia con un incremento de la energía de disipación plástica en la fractura de la unión adhesiva [2]. El uso de tratamientos superficiales es empleado para optimizar la adhesión, modificando las propiedades físicas y químicas de la superficie de unión, especialmente debido a la baja tensión superficial y mojabilidad que presentan los polímeros reforzados con fibras. Muchos investigadores han estudiado la preparación de superficies en uniones adhesivas de polímeros compuestos eliminando los contaminantes y mejorando la rugosidad de la superficie [3]

El objetivo de este trabajo es el estudio de la influencia del tratamiento superficial en la resistencia de la unión tomando como parámetro de análisis la tasa de relajación de energía en uniones adhesivas de material compuesto de fibra de carbono. Para ello, se examina el comportamiento a fractura bajo solicitación en modo I y en modo II [4] en sustratos preparados superficialmente relacionando la mojabilidad en la interfase entre el adhesivo y la superficie rugosa del sustrato.

2 Procedimiento experimental

2.1 Materiales

Las probetas se fabricaron a partir de un preimpregnado de resina epoxi reforzada con fibra de carbono unidireccional 0º (MTC 510 epoxy component prepeg; en adelante “CFRP”). En la tabla 1 se presentan las propiedades mecánicas de este material compuesto.

| Modulo Elástico | Resistencia Tracción | Esfuerzo Cortante | ||

| E11 (GPa) | E22 (GPa) | σ11(MPa) | σ22 (MPa) | Ʈmax (MPa) |

| 55,20 | 60,10 | 645 | 882 | 69,90 |

Los sustratos se han fabrican mediante el método de colocación manual con 7 capas de laminado CFRP, moldeado bajo vacío y ciclo térmico de curado a 100ºC durante 4 horas. Las probetas se ensamblaron con diferentes adhesivos, utilizando un film de PTFE de 24 µm entre los sustratos como iniciador de grieta. En este estudio se realizaron 9 combinaciones posibles de adhesivo- preparación superficial (tabla 2).

| Factores | Nº | Tipo |

| Adhesivo | 3 | Loctite EA 9470TM, Araldite 2015, 3MTM DP8010NS |

| Tratamiento Superficial | 3 | Lijado Al2O3, Granallado Al2O3, Peel Ply |

Los tratamientos superficiales se realizaron sobre los sustratos de CFRP mediante 3 procedimientos: lijado manual por abrasión con papel de lija P80 Al2O3, granallado con máquina de chorreado con Al2O3 y peel ply PA80 de poliamida.

Posteriormente, se limpiaron con acetona para ser unidos con tres adhesivos comerciales, cuyas propiedades físicas se muestran en la tabla 3.: Loctite® EA 9470TM, Araldite® 2015 y 3MTM DP8010NS.

2.2 Mojabilidad

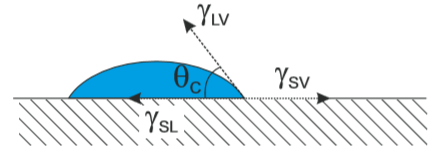

Se emplea la medida del ángulo de contacto (Sessile Drop Contact Angle Measurement) para determinar la energía superficial de la resina carbono-epoxi como se muestra en la figura 1. El fenómeno de la mojabilidad depende del equilibrio termodinámico en la región de contacto de las tres fases, ecuación de Young (1).

|

|

(1) |

donde, es la energía superficial del sustrato, es la energía interfacial entre el sustrato y el líquido, es la tensión superficial del líquido y el ángulo de contacto.

En este trabajo se han utilizado tres liquidos distintos: agua destilada, formamida y etilenglicol. De acuerdo con la norma ASTM D5946-04 [5], se han posicionado gotas uniformes sobre los distintos sustratos preparados superficialmente. Una luz se proyecta a través de la gota para conseguir un mejor contraste de la imagen y posteriormente, con la ayuda de un software adecuado,se mide el ángulo de contacto.

Para evaluar el grado de mojabilidad, se ha medido la tasa de absorción y el diametro de la gota para cada tratamiento superfical en función del tiempo.

2.3 Ensayo doble viga en voladizo (DCB test)

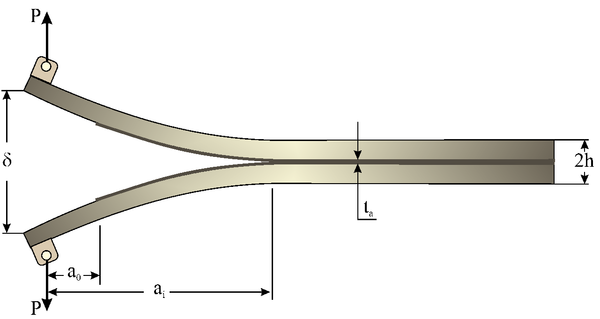

Las probetas ensayadas son de tipo DCB (Double Cantilever Beam) como se observa en la figura 2. Se estudia el comportamiento frente a deslaminación bajo solicitación en modo I, de acuerdo con la norma ASTM D 5528-01 [6].

Las probetas se ensayaron utilizando una máquina servohidráulica (MTS 810) equipada con una célula de carga de

| Base | Viscosidad [mPa·s] | Módulo de tracción [MPa] | Resistencia a tracción [MPa] | Resistencia a cortadura [MPa] | |

| Loctite® EA 9470TM | epoxi | 150.000 a 250.000 | 2.758 | 30,30 | 13,80 |

| Araldite® 2015 | epoxi | tixotrópico | 2.000 | 30,00 | 14,30 |

| 3MTM DP8010NS | acrílica | 45.000 | 861,84 | 11,37 | 6,89 |

5 kN a una velocidad de ensayo constante de 2 mm/min.Los datos recogidos registran la curva carga-desplazamiento (P-⸹),mientras que para el estudio del frente de grieta se ha empleado una cámara de alta resolución.

La determinación de la tasa de relajación de energía, GIC se realizó utilizando la teoría de la viga modificada, de acuerdo a la norma ASTM D5528–01 [6] mediante la siguien te expresión:

|

|

(2) |

donde, b es el ancho de la probeta, P es la carga aplicada, es el desplazamiento en el punto de carga, a es la longitud de deslaminación de la grieta y ∆ es un factor de corrección.

2.4 Ensayo de flexión a tres puntos (ENF test)

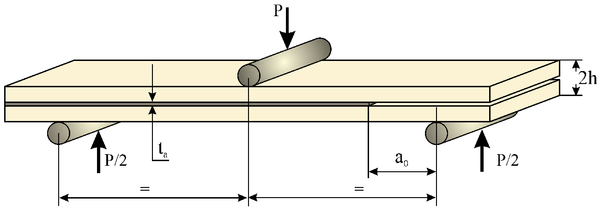

Para la caracterización del esfuerzo a cortante de las uniones adhesivas, se ha estudiado su comportamiento a fractura bajo solicitacion en modo II, de acuerdo con la norma ASTM D 7905/D 7905M-14 [7]. Las probetas se han ensayado según la configuración ENF (End Notched Flexure) como se observa en la figura 3.

Los ensayos para solicitación bajo modo II se llevaron a cabo utilizando la misma máquina que para modo I siendo, en este caso, la velocidad de ensayo de 0,5 mm/min. De acuerdo con la norma ASTM D 7905/D 7905M-14 [7], es necesario someter la probeta a un proceso de calibración (CC) mediante un ciclo de carga y descarga.

El cálculo de la tenacidad a la fractura, GIIC se determina mediante la siguiente expresión:

|

|

(3) |

donde, m es la pendiente de la recta de calibración de la flexibilidad respecto al cubo de la longitud de grieta, P es la carga aplicada, a es la longitud de deslaminación de la grieta y B es el ancho de la probeta.

3 Resultados y discusión

3.1 Rugosidad

En la siguiente tabla se muestran los resultados obtenidos de la rugosidad para cada uno de los distintos tratamientos superficiales realizados.

| Lijado Al2O3 | Granallado Al2O3 | Peel Ply | ||

| Ra (mm) | 3,14 | 3,09 | 9,34 | |

| Rz (mm) | 16,59 | 20,35 | 50,3 | |

| Rmáx (mm) | 18,88 | 21,23 | 59,99 | |

Se observa mayores valores de rugosidad con la técnica del peel ply, mientras que no se aprecian diferencias significativas entre los tratamientos superficiales de lijado y granallado, siendo en este último algo más elevados los valores obtenidos.

3.2 Mojabilidad

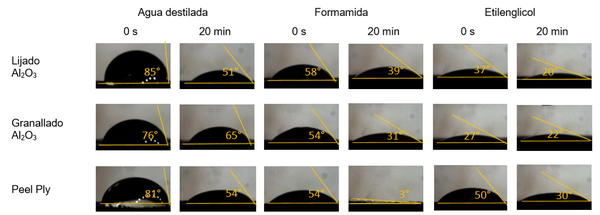

En la figura 4 se muestran imágenes fotográficas de la medida del ángulo de contacto de los tres líquidos empleados: agua destilada, formamida y etilenglicol, sobre cada sustrato preparado superficialmente.

Se puede observar una disminución del ángulo de contacto en función del tiempo de exposición, lo que conlleva un aumento de la mojabilidad en la superficie de unión entre el sustrato y la gota. Tanto el tratamiento superficial por lijado como la técnica de peel ply presenta buenas propiedades de mojado, siendo el peel ply más adecuado, mientras que el tratamiento superficial por granallado presenta unas propiedades interfaciales más pobres.

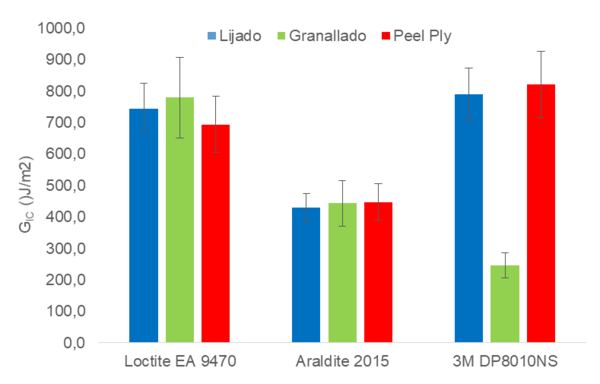

3.3 DCB test

A continuación, se tabulan los resultados medios obtenidos de tenacidad a la fractura, GIC yla desviación estándar para cada una de las combinaciones adhesivo-preparación superficial objetos de estudio.

| GIC [J/m2] | GIC [J/m2] | GIC [J/m2] | ||

| Lijado Al2O3 | Granallado Al2O3 | Peel Ply | ||

| Loctite® EA 9470TM | Media | 745,2 | 780,0 | 693,6 |

| Desv. Est. | 106,9 | 150,2 | 95,3 | |

| % | 14,3 | 19,3 | 13,7 | |

| Araldite® 2015 | Media | 429,2 | 443,5 | 447,5 |

| Desv. Est. | 19,4 | 75,0 | 82,8 | |

| % | 4,5 | 16,9 | 18,5 | |

| 3MTM DP8010NS | Media | 789,2 | 245,9 | 821,3 |

| Desv. Est. | 101,5 | 32,1 | 51,8 | |

| % | 12,9 | 13,0 | 6,3 |

En la tabla 5 es posible observar que la técnica del granallado presenta mejor comportamiento frente a deslaminación para los adhesivos de base epoxi. Para una comparación más detallada de los resultados obtenidos, se ha clasificado por adhesivo y comparado entre sí para cada uno de los diferentes tratamientos superficiales estudiados (figura 5).

Los resultados obtenidos para el Loctite® EA 9470TM no presenta diferencias notables en la energía de fractura de las uniones adhesivas, siendo la técnica del peel ply la que presenta un comportaminto más bajo. Los valores de GIC obtenidos utilizando Araldite® 2015 como adhesivo, presentan valores similares entre los tratamientos. Analizando los resultados obtenidos con el adhesivo 3MTM DP8010NS, se observa valores similares de tenacidad a la fractura entre el tratamiento por lijado y la técnica de peel ply, mientras el granallado presenta diferencias significativas.

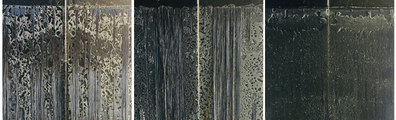

Tras realizar los ensayos, las probetas se abrieron de manera manual. En la figura 7 se muestran las superficies de fractura más representativas de cada uno de los adhrentes con los diferentes adhesivos empleados en el presente estudio.

En el adhesivo 3MTM DP8010NS se produce fallo del mismo tanto para el lijado como para el granallado, mientras que con la técnica del peel ply se consigue un fallo cohesivo continuo durante todo el estudio de propagación de la grieta.

En el fenómeno de adhesión, la mejor superficie de fractura tanto desde el punto de vista del adhesivo como de las propiedades mecánicas, es el que se produce mediante la técnica del peel ply ya que se obtiene fallo cohesivo mostrando, en algunos casos, la presencia de puentes de fibra que permite aumentar la tenacidad a la fractura.

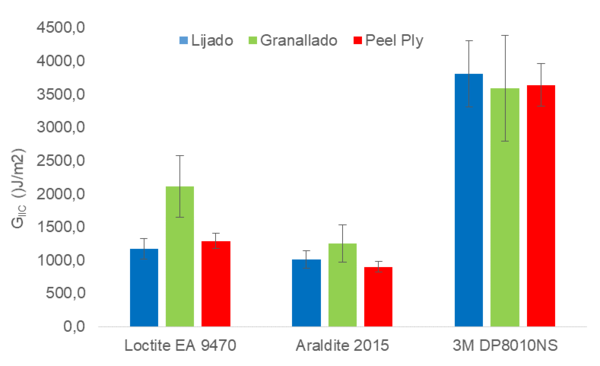

3.4 ENF test

En los ensayos de flexión a tres puntos la tendencia de comportamiento es distinta a la solicitaciones bajo modo I. Al igual que en el caso anterior, los resultados de tasa de relajación de la energía, GIIC y su desviación estandar se recogen en la tabla 6 para modo II.

Bajo solicitación en modo II, el adhesivo 3MTM DP8010NS muestra mejor comportamietno a fractura independientemente de la preparación superficial empleada. Los adhesivos de base epoxi presentan mayores valores de tenacidad a la fractura con el tratamiento superficial de granallado.

En la figura 6 se muestra una comparación de los resultados obtenidos para cada combinación adhesivo-tratamiento superficial.

| Modo I | Loctite® EA 9470TM | Araldite® 2015 | 3MTM DP8010NS |

| Lijado

Al2O3 |

| ||

| Granallado Al2O3 |

| ||

| Peel Ply |

| ||

| Modo II | Loctite® EA 9470TM | Araldite® 2015 | 3MTM DP8010NS |

| Lijado

Al2O3 |

|||

| Granallado Al2O3 | |||

| Peel Ply | |||

| GIC [J/m2] | GIC [J/m2] | GIC [J/m2] | ||||

| Lijado Al2O3 | Granallado Al2O3 | Peel Ply | ||||

| Loctite® EA 9470TM | Media | 1.169,0 | 2.109,2 | 1.291,6 | ||

| Desv. Est. | 121,0 | 260,4 | 85,5 | |||

| % | 10,3 | 12,3 | 6,6 | |||

| Araldite® 2015 | Media | 1.008,4 | 1.254,1 | 901,3 | ||

| Desv. Est. | 151,5 | 179,7 | 44,5 | |||

| % | 15,0 | 14,3 | 4,9 | |||

| 3MTM DP8010NS | Media | 3.809,2 | 3.589,1 | 3.640,5 | ||

| Desv. Est. | 546,2 | 1.423,0 | 552,6 | |||

| % | 14,3 | 39,6 | 15,2 | |||

Analizando los resultados obtenidos para el Loctite® EA 9470TM y Araldite® 2015, no se muestran diferencias notables en la energía de fractura de las uniones adhesivas preparadas con lijado y la técnica de peel ply, mientras que con el tratamiento de granallado se observan diferencias significativas.

Aunque sea el adhesivo de base acrílica con el que se consiguen mejores resultados de energía a la fractura, analizando la superficie de fractura se obtiene fallo del adhesivo para los tres tratamientos superficiales estudiados. Los adhesivos de base epoxi presentan fallo cohesivo en la región de propagación de la grieta.

Se observa además, la presencia de oquedades con el adhesivo Loctite® EA 9470TM lo que muestra la falta de penetración del adhesivo en los poros del adherente, observandose menor presencia de estos para el caso de el tratamiento superficial con granallado.

4 Conclusiones

En este trabajo se ha analizando la influencia del tratamiento superficial en la resistencia de la unión tomando como parámetro de estudio la tasa de relajación de energía bajo solicitación en modo I y en modo II en uniones adhesivas de material compuesto de fibra de carbono.

De acuerdo con los datos obtenidos en los ensayos de fractura DCB y ENF, se observa una clara diferencia frente a la deslaminación entre los adhesivos de base epoxi o acrílica y la preparación superficial empleada.

Para los primeros, Loctite® EA 9470TM y Araldite® 2015, se obtiene mejor comportamiento a fractura con el tratamiento superficial por granallado con máquina de chorreado con Al2O3 tanto para los ensayos en modo I como en modo II.

Los resultados han demostrado que los valores de rugosidad y el ángulo de contacto no han sido determinantes para el estudio pues depende de la tensión superficial de los adhesivos empleados y su capacidad de mojar las superficies tratadas. El adhesivo 3MTM DP8010NS muestra mejoras con el aumento de la rugosidad en el lijado y la técnica del peel ply obteniendo valores de tenacidad a la fractura para modo I y modo II mas elevados.

Las superficies de fractura muestran fallo cohesivo con la técnica del peel ply para todos los adhesivos ensayados bajo solicitación en modo I. En los ensayos ENF se obtiene fallo cohesivo para los adhesivos de base epoxi y fallo adhesivo para el 3MTM DP8010NS de base acrílica.

Agradecimientos

Los autores agradecen el apoyo económico dado para la realización del presente trabajo por el Ministerio de Ciencia, Innovación y Universidades a través de proyecto RTI2018-095290-B-I00.

Referencias

[1] S.Budhea, M.D.Banea, S.deBarrosa, L.F.M.daSilva, An updated review of adhesively bonded joints in composite materials. International Journal of Adhesion & Adhesives, 72 (2017)

[2] L.F.M.daSilva, A.Öschner, R.D.Adams, Handbook of Adhesion Technology. (2011)

[3] N.Encinas, B.R.Oakley, M.A.Belcher, K.Y.Blohowiak, R.G.Dillingham, JAbenojar, M.A.Martinez, Surface modification used composites for adhesive bonding. International Journal of Adhesion & Adhesives, 50 (2014)

[4] J. Bonhommea, A. Argüelles, J. Viña, I. Viña, Fractography and failure mechanisms in static mode I and mode II delamination testing of unidirectional carbon reinforced composites. Polymer Testing, 28 (2009)

[5] ASTM D 5946-04. Standard Test Method for Corona-Treated Polymer Films Using Water Contact Angle Measurements, (2004).

[6] ASTM D 5528-01. Standard Test Method for Mode I Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites; ASTM: West Conshohocken, PA, USA, (2001).

[7] ASTM D7905/D7905M-14. Standard test method for determination of the mode II interlaminar fracture toughness of unidirectional fiber-reinforced polymer matrix composites. American Society for Testing and Materials; (2006).

Document information

Published on 14/07/22

Accepted on 14/07/22

Submitted on 14/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 4 - Aplicaciones de los materiales compuestos. Nuevos procesos de fabricación y materiales compuestos avanzados., 2022

DOI: 10.23967/r.matcomp.2022.07.034

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?