1 Introducción

La utilización de fibra de carbono en el sector transporte es cada vez mayor llegando en el modelo del avión civil de Airbus con más material compuesto en su estructura ascienda a más del 50% [1]. Número que se ha visto incrementando con el paso de los años y que se prevé que pueda seguir subiendo, tanto en el sector aeronáutico, como en otros sectores de transporte y energía. Por lo que todos los estudios para mejorar las propiedades de los composites son de sumo interés. Principalmente las propiedades que más perjudican a estos materiales, que son las mecánicas, más concretamente a impacto y las propiedades eléctricas.

PLATFORM es un proyecto subvencionado por la Comisión Europea con su programa H2020 (Grant Agreement nº 646307) que se encarga del estudio de tres nuevos materiales basados en nanotubos de carbono. En el marco del proyecto está proyectado analizar tanto el desarrollo de los tres materiales, como la puesta a punto de una planta piloto para su fabricación en grandes cantidades y dimensiones necesarias para la introducción de éstos en los demostradores a escala real propuestos por los usuarios finales, tanto en el sector aeronáutico, como en el sector del automóvil.

Los nuevos materiales se van a incluir a las estructuras comunes fabricadas con fibra de carbono y resina epoxi monocomponente con el fin de mejorar las propiedades a impacto, y capacidad de conducir electricidad de los materiales compuestos.

En este estudio, se va a analizar el comportamiento de tres materiales: buckypapers suministrados por Tecnalia (España), velos termoplásticos dopados con nanotubos de carbono, fabricados por TECPAR-TMBK Partners (Polonia) y material preimpregnado tratado con nanotubos de carbono suministrado por ADAMANT-University of Patras (Grecia). La introducción de estos materiales en los procesos actuales de fabricación con preimpregnados curados en autoclave en el sector aeronáutico se ha realizado por FIDAMC (España).

2 Objetivo

El objetivo principal del estudio es mejorar las propiedades mecánicas a impacto y las propiedades eléctricas de piezas fabricadas con material compuesto preimpregnado curado en autoclave.

En el proyecto también se ha tenido en cuenta que la introducción de estos materiales no conlleve una modificación de los procesos existentes de fabricación, ni una alteración de las plantas de fabricación actuales por la necesidad de acondicionar los sistemas de seguridad e higiene al trabajar con nanomateriales, lo que conllevaría un alto coste en la reforma de las instalaciones.

3 Escenario

Los materiales compuestos carecen de ciertas propiedades no intrínsecas que son necesarias para su función dentro del sector aeronáutico, lo que hace que se necesiten estudios para su mejora, principalmente la mejora de propiedades a impacto y mejora de propiedades de conductividad eléctrica.

Este estudio intenta solventar la necesidad de mejorar ambas propiedades mediante la implementación de nuevos materiales en desarrollo incluyéndolos en procesos actuales de fabricación con composites. En este caso concreto, se centra en la introducción de materiales basados en nanotubos de carbono en tres formatos: buckypapers, velos dopados y prepreg tratado [2-5].

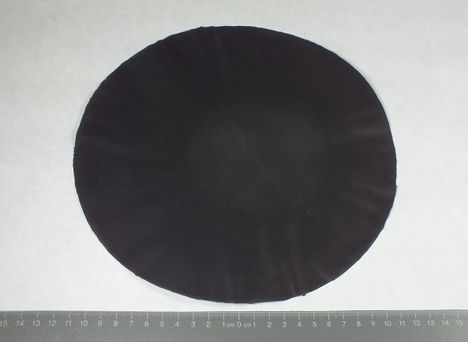

Un buckypaper es una lámina fina que consiste en una estructura muy densa de nanotubos de carbono, obtenidos por el filtrado de una suspensión estable de nanotubos de carbono. La distribución y alta relación de aspecto de estos nanotubos junto con las fuertes atracciones Van der Waals que se dan entre ellos, confiere a esta lámina suficiente resistencia para obtener una buena consistencia que permite su manejabilidad.

Estas láminas pueden ser colocadas, tanto en superficie, como dentro del laminado de material compuesto. En este estudio se analiza la posibilidad de colocarlos en diferentes posiciones en los laminados, tanto para ser curados en plano, como para ser conformados obteniendo diferentes geometrías. En todos los casos curados en autoclave. Con la realización de ensayos experimentales en paneles planos se seleccionarán las mejores configuraciones con las que estudiar la posibilidad de implementación en una pieza avionable, con el material facilitado por la línea piloto también desarrollada en el marco del proyecto.

Los buckypapers se han suministrado por Tecnalia (España) durante todo el proyecto. El desarrollo de la planta piloto para poder suministrar mayor cantidad de material y más adaptada a los requerimientos de fabricación automática lo realiza Tecnalia en colaboración con Sisteplant (España).

Los velos dopados con nanotubos de carbono son entramados de material termoplástico extruido a diferentes densidades (10-40 g/m2) según los requerimientos que se tengan y con diferentes porcentajes de nanocarga (1.5-2.5%). Estos elementos se pueden colocar tanto en superficie, como dentro de un laminado, en función de las propiedades que se quieran obtener. En el proyecto se han estudiado diferentes configuraciones para su introducción en materiales preimpregnados para ser curados en autoclave, certificando tanto el proceso de fabricación con el nuevo material con la fabricación de paneles planos para ensayos experimentales, como su posible automatización, en piezas reales como un larguerillo o una piel.

La suministración de los velos durante el proyecto, como la industrialización de una planta piloto para mejorar el suministro lo realiza TECPAR y TMBK Partners (Polonia).

El preimpregnado tratado consiste en desenrollar el material común, y esparcirle nanotubos de carbono encapsulados en material termoplástico por una de las caras, y volver a enrollar. Tras este proceso el material podría ser utilizado como cualquier material preimpregnado del mercado. La densidad de dispersión varía entre el 6-10%, y la cantidad de nanocarga de nanotubos de carbono entre el 7-10%. En el proyecto se pretende utilizar como material base para la fabricación de los elementos grandes del demostrador final, ya que la automatización de su fabricación, permite realizar laminados de mayor dimensión y con alta producción con la realización de la planta piloto desarrollada en el proyecto, al igual que con los otros dos materiales.

El suministro del material, y la puesta a punto para su automatización lo realiza ADAMANT junto con la Universidad de Patras (Grecia).

4 Experimental

La parte experimental del proyecto abarca tanto la parte de desarrollo de los procesos de fabricación con los nuevos materiales, como la caracterización de los mismos. En este caso, el artículo se va a ocupar de la primera parte.

Es de suma importancia desarrollar materiales que puedan ser incluidos en los procesos de fabricación actuales, ya que cualquier cambio de proceso, conllevaría una nueva validación del mismo, con el altísimo coste que eso implica.

Los procesos de fabricación con materiales preimpregnados están muy automatizados y optimizados, por lo que es complicado incluir materiales a ese tipo de tecnologías, sin que se vean alteradas.

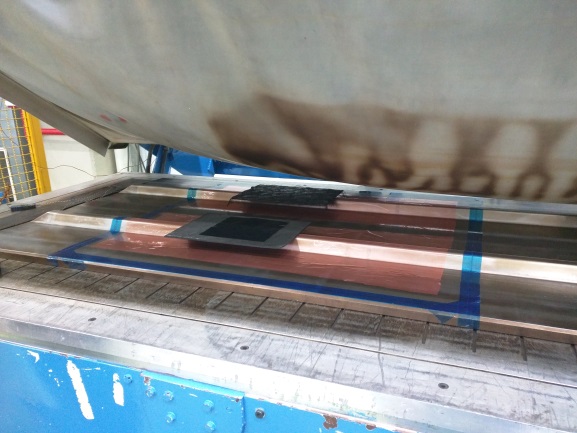

El principal proceso de fabricación utilizado actualmente es el laminado en plano con una Automatic Tape Layer (ATL), y su posterior moldeado en calor para dar la forma requerida.

El encintado por ATL es rápido y eficiente, por lo que es muy importante, no solo que los nuevos materiales sean compatibles con los materiales auxiliares y ciclos de curado de los materiales base, sino también, que sean posibles de implementar en poco tiempo, y de la forma más automática posible, sin penalizar el proceso común de encintado en ATL.

El laminado consiste en introducir un rollo de material preimpegnado en el rollero de la ATL, y laminarlo sobre una mesa plana. Existen varios formatos de rollo, pero en este caso nos vamos a centrar en el ancho de rollo de 300mm, ya que es el más comúnmente utilizado en el sector aeronáutico.

Para que la máquina encinte el laminado requerido, es necesario programarla indicando las dimensiones del panel y las orientaciones de las capas. Por último, la propia máquina, es capaz de cortar el panel con las indicaciones que se le pidan, dejando la preforma laminada para ser conformada o curada, en función de la pieza que se quiera realizar.

Cuando el panel únicamente va a ser curado (en plano), sería necesario realizar una bolsa de vacío para su posterior introducción en el autoclave para ser curado.

Si la pieza final no es plana, habría que darle la geometría buscada mediante un Hot Forming con ayuda de utillajes a los que calcar la geometría.

Tras el conformado, las piezas se procederían a curar de igual forma que los paneles planos. Se le haría una bolsa de vacío que calque la geometría conformada, y se curaría en autoclave.

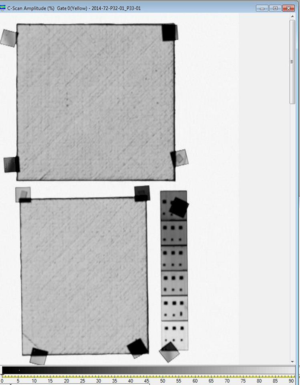

Tras el curado, y el desmoldeo del panel, se procedería a la inspección visual y no destructiva por ultrasonidos para determinar si está correctamente fabricada.

4.1 Buckypapers

Se han analizado diferentes configuraciones de colocación de buckypapers:

- En la superficie útil

- En la superficie útil con film de resina

- En superficie útil encapsulado entre film de resina y una capa de preimpregnado

- En la superficie bolsa de vacío

- Dentro del laminado

Las primeras pruebas fueron con el buckypaper en cara útil y en cara bolsa sin añadirle más resina. Como los materiales preimpregnados tienen un porcentaje muy optimizado de resina, se tuvieron problemas a la hora de obtener una correcta impregnación, ya que había zonas que se quedaban muy secas, lo que hacía inviable esta línea de investigación.

Con el fin de mejorar este punto, se incluyeron films de diferentes resinas para ayudar a integrar los buckypapers en el laminado de prepreg. En este caso, se mejoró la impregnación pero el porcentaje de resina del compuesto aumentaba demasiado, y la fabricación se hizo complicada por lo que hubo que descartar también esta opción.

También se introdujeron buckypapers dentro del laminado, pero los resultados no fueron del todo satisfactorios, ya que se observaba cierta porosidad alrededor del buckypaper entre las capas colindantes.

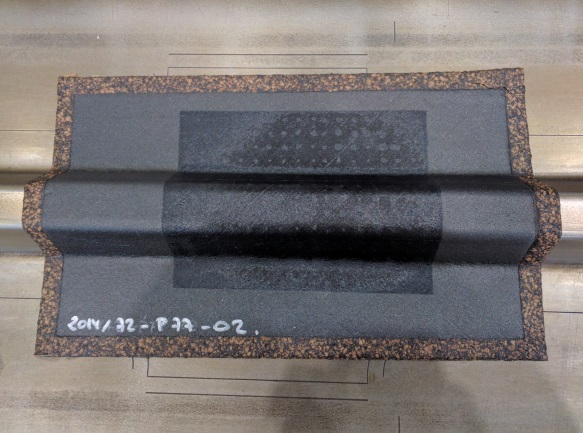

Todos los estudios previamente descritos fueron realizados en paneles planos, pero también se estudiaron paneles con otras geometrías, con el fin de estudiar la capacidad de conformado de los buckypapers.

En este caso los resultados fueron muy satisfactorios, ya que los buckypapers se amoldaban completamente a los radios de acuerdo del utillaje, quedándose integrado perfectamente en el laminado. Aunque como se puede observar en la Figura 7, algunas zonas quedan secas por la falta de resina en el preimpregnado al incluir una capa de buckypaper.

En todos los casos, menos el que el buckypaper estaba situado en la cara de bolsa de vacío, es necesario realizar el laminado y posteriormente volcarlo para incluir los buckypapers entre el útil y el laminado, por lo que esto podría dificultar la fabricación de los elementos con este material.

Para evitar este problema, se podría laminar sobre el buckypaper. Esta es una opción para el laminado manual de los laminados, pero no en laminado automático, ya que los buckypaper no tienen la pegajosidad necesaria para poderlos utilizar como primera capa de un laminado fabricado por encintado automático, problema que se está intentando solucionar en la línea piloto del producto.

Tras todas las fabricaciones de los paneles, fueron inspeccionados por ultrasonidos. En todos los casos se percibía muy levemente la forma del buckypaper sobre el laminado, por lo que si toda la superficie fuera cubierta con este material, no se podría determinar si está colocado o no.

Para solucionar este problema, sería necesario incluir una verificación durante el proceso de fabricación que garantizara la correcta colocación del buckypaper durante la misma.

4.2 Velos dopados

Los velos dopados han sido incluidos en los laminados preimpregnados principalmente en con dos configuraciones:

- Uno o varios velos en superficie útil

- Un velo en superficie útil y otros entre capas (no todo el laminado, solo entre las 3 primeras láminas)

- Un velo en cara bolsa

Estas configuraciones se han estudiado con diferentes tipos de velos, tanto el material sustentador, como la nanocarga del velo. En todos los casos los velos fueron seleccionados en función de la temperatura de fusión, con el fin de que el velo fundiera durante el proceso de curado a la misma temperatura que la resina del preimpregnado, facilitando la combinación entre las dos resinas.

Los velos dopados analizados son los siguientes:

- Vestamelt 722 con cargas entre 0-2.5% de nanotubos de carbono

- Griltex 1516 con carga de 2.5% de nanotubos de carbono

Todos los panales fabricados han sido correctos y dentro de los requerimientos aeronáuticos. La colocación de los velos en cara útil es algo complicada, ya que se doblan y hay que colocarlos una vez realizado el laminado, por lo que podría dificultar el método de fabricación. Al final que los que van entre capas, ya que hay que para el laminado de ATL para colocarlos, y el resto de capas se tendrían que colocar de forma manual, ya que el ATL no es capaz de laminar sobre el velo colocado en el laminado.

En el caso de colocar el velo sobre la cara bolsa, es mucho más sencillo, pero se tiene el problema de no obtener superficie aerodinámica, por lo que solo se podría limitar a la fabricación de elementos interiores como larguerillos.

Los resultados obtenidos en las inspecciones con este material son similares a lo ocurrido con los buckypaper, ya que en la inspección por ultrasonidos, no es posible visualizar la existencia de los velos.

La posible solución sería añadir una verificación durante el proceso de fabricación para segurar su correcta colocación, tanto en número, como en posición dentro del laminado.

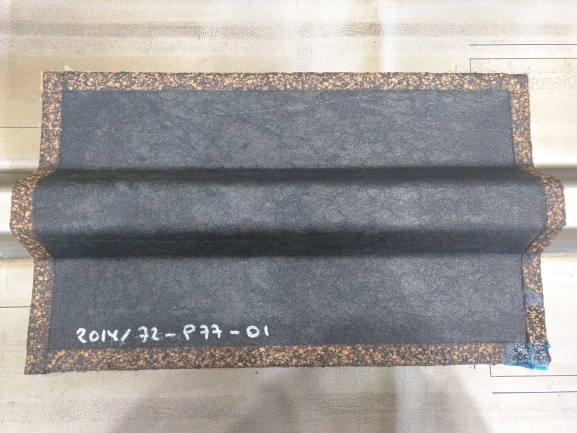

4.3 Preimpregnado tratado

Todos los paneles fabricados con preimpregnado tratado han sido fabricados completamente con este material, lo que facilita la fabricación. El problema encontrado, es la incapacidad hasta el momento de poder laminarlo automáticamente con ATL, ya que la necesidad de desenrollar el rollo para tratar el prepreg, y volverlo a enrollar, no se obtienen las tolerancias necesarias para laminarlo en máquina, teniendo que realizar los laminados de forma manual.

Está previsto arreglar este problema con la línea piloto del proyecto, por lo que de ser así, se solucionaría, y la fabricación sería como con un material habitual, facilitando su incorporación a los procesos automáticos que se realizan actualmente.

En las primeras fases, el material contenía gran número de aglomerados y la pegajosidad no era la suficiente para poder laminar correctamente, pero este problema se solucionó con los siguientes lotes de material, por lo que se podría considerar que le material tratado, tiene las mismas propiedades que el material sin tratar en fresco.

El proceso de curado es el mismo que con el mismo material sin tratar, tanto los materiales auxiliares como el ciclo de curado. Al igual que la inspección, que en este caso, se toma como si fuera el mismo material sin tratamiento, y los resultados obtenidos son correctos.

5 Conclusiones

Se puede concluir que los tres materiales pueden ser introducidos en los métodos de fabricación actuales, pero con ciertas mejoras, tanto en paneles planos, como en paneles con diferentes geometrías obtenidas por conformado.

Con la introducción de los buckypapers, sería necesario estudiar la forma de dotarles de un aporte extra de resina para que no se queden secos, pero sin que varíen las propiedades del propio prepreg al aumentar el porcentaje de resina.

De igual forma, sería conveniente otorgarles de cierta pegajosidad para que se pudieran incorporar como primera capa de laminados automáticos.

Los velos dopados son fáciles de integrar, ya que se mezclan completamente con el laminado, quedando completamente integrado. El problema se tiene cuando se necesita colocar más de uno, ya que la rugosidad superficial aumenta limitando la capacidad aerodinámica.

De igual manera que en el caso de los buckypapers, no es posible ubicar los velos como primera capa de un laminado automático, teniendo que ser colocados de forma manual una vez realizado el laminado, dificultando su colocación y su posible automatización. Este problema no se tendría en su colocación en cara bolsa, por ejemplo en elementos interiores donde se quieran mejorar propiedades, sin necesidad de tener cara aerodinámica.

Tanto en el caso de los buckypapers, como en los velos dopados, sería necesario incluir una verificación durante la fabricación para asegurar su colocación, ya que con las inspecciones no destructivas normalmente utilizadas en el sector aeronáutico no es posible observar si el material ha sido colocado o no.

También sería posible desarrollar otras técnicas no destructivas de inspección que fueran capaces de detectar estos materiales, que actualmente no estén en uso.

En el caso de los materiales preimpregnados la integración y automatización es mucho más directa, ya que si se consiguen mejorar los problemas de tolerancia de enrolado tras el tratamiento del prepreg, se podrían utilizar como un material habitual, facilitando la fabricación.

Respecto a la inspección, también se facilita en este caso, ya que podemos inspeccionarlo con las probetas patrón existentes para las inspecciones del mismo material sin tratar.

6 Trabajos futuros

Tras finalizar todos los ensayos de fabricación propuestos, se van a caracterizar todos los materiales, para determinar la mejora de propiedades que conllevan.

La caracterización que se va a llevar a cabo es la siguiente:

- Compression after impact (CAI)

- InterLaminar Shear Strenght (ILSS)

- Conductividad eléctrica

- Micrografías

- Volumen de huecos

- Differential Scanning Calorimetry (DSC)

- Dynamical Mechanical Analysis (DMA).

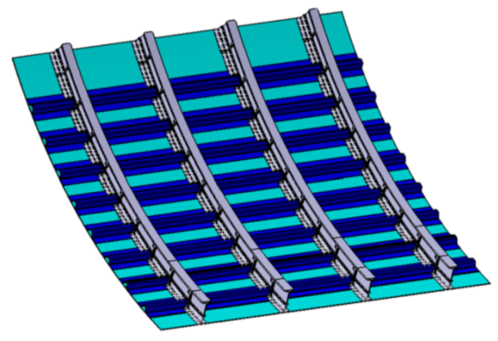

Con los resultados que se obtengan, se seleccionarán las configuraciones óptimas con las que se fabricará un elemento final mezclando tecnologías de materiales preimpregnados con materiales de infusión. Se fabricará una piel con el material preimpregnado tratado con nanotubos de carbono, 8 larguerillos fabricados con material preimpregnado al que se le van a incluir en superficie los buckypapers y los velos seleccionados, y 4 cuadernas fabricadas por RTM (Resin Transfer Moulding).

Agradecimientos

Agradecer a la Unión Europea con su programa Horizon 2020, el interés mostrado en la memoria presentada por el consorcio y en la aprobación de la misma, que nos ha brindado la posibilidad de realizar este estudio de integración de nuevos materiales en los actuales procesos de fabricación aeronáuticos, con el fin de mejorar las propiedades finales de los elementos fabricados.

‘This project has received funding from the [European Union’s Horizon 2020 research and innovation programme] under grant agreement No [646307]’.

Este Proyecto ha recibido financiación del programa de investigación e innovación Horizon 2020 de la Unión Europea en el marco de subvención con Grant Agreement No [646307].

Referencias

[() ] P.Nogueroles, “Current aplication of carbón fibre composites in large civil aircraft structures” (2016).

[2] I. Gaztelumendi, M. Chapartegui, “ Integración de nanotubos de carbono para mejorar la conductividad eléctrica en estructuras de composite” (2015).

[3] M. Chapartegui, J.Barcena, “Analysis of the conditions to manufacture a MWCNT buckypaper/benzoxazine nanocomposite” Composite Science Technolology 72:489-497 (2012).

[4] A.Boczkowska, P.Latko, “Development of CNT doped Thermoplastic Fibers and Veils for Electrical Properties enhancement in Aerospace Industry.” (2013).

[5] G.Sotiriades, C.Kostagiannakopoulou, “Development of multi-functional Aerospace Structures using CNT-modified Composite Pre-preg Materials” (2013).

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.019

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?