1 Introducción

En la actualidad, el sector del transporte por carretera, especialmente el urbano, se enfrenta a dos grandes retos: por un lado, el desafío de cumplir con las exigencias relativas a la cantidad de emisiones de CO2 procedentes de los vehículos de combustión interna permitidas por la legislación europea vigente, y por otro, la necesaria reducción del consumo de combustible en el caso de los vehículos de combustión interna o, en el caso de los vehículos eléctricos, la optimización en el rendimiento de las baterías para aumentar su autonomía. Debido al notable crecimiento de la demanda en movilidad urbanaen los últimos años, el consumo de combustibles fósiles por parte del sector transporte ha alcanzado niveles desmesurados (en 2016 se fabricaron 2.8 MM de vehículos en España, lo que supone un crecimiento en la producción de un 5,59% respecto a 20151 ). Así, se prevee que, de cara a 2030, el transporte por carretera suponga un 55% de la demanda global de combustibles fósiles2. La legislación medioambiental con respecto a la cantidad de emisiones de GEI (Gases de Efecto Invernadero), (Figura 1)3, permitida a los vehículos es especialmente exigente con los fabricantes de automóvil (límite máximo de 95 gCO2/km para un vehículo, cuando el rango actual de emisiones está entre 95 y 130 g CO2/km).

En consecuencia existen actualmente dos grandes líneas de trabajo prioritarias dentro del sector transporte: mejora de la eficiencia energética y reducción de emisiones a la atmósfera (tan solo en España en 2016 el transporte ha supuesto el 27% del total de emisiones de GEI4). Una de las claves para conseguir reducir las emisiones, teniendo en cuenta el citado crecimiento de la movilidad urbana, es la electrificación de los medios de transporte urbanos mediante el desarrollo de nuevos conceptos de vehículo eléctrico. A pesar de los avances realizados en los últimos años en la mejora del rendimiento y autonomía de las baterías, el número de vehículos eléctricos sigue siendo del tan solo el 0.2% del total de vehículos ligeros de motor de combustión5. Así mismo, la ausencia de una red de recargue que permita utilizar este tipo de vehículos eléctricos en recorridos de media-larga distancia constituye también una importante barrera para su adopción6. En el caso de los autobuses urbanos, aunque las ventajas de los vehículos eléctricos son indudables (no contaminan, son silenciosos, accesibles, rentables y pueden ser completamente independientes del petróleo) existe la misma barrera de entrada: la autonomía limitada implica líneas de transporte cortas, necesidad de transbordos y poca capacidad de carga debido al elevado peso de los acumuladores (la utilización de autobuses puramente eléctricos significaría la reducción de la capacidad de carga de los pasajeros o la reducción de autonomía en un 50%1). Ante esta problemática, resulta prioritario el buscar soluciones intermedias entre la situación actual y la completa electrificación, dirigidas hacia un transporte público urbano ecoeficiente. De este modo, los fabricantes de autobuses se plantean dos objetivos principales: desarrollar sistemas de producción modulares y maximizar el aligeramiento7. En este sentido, intervenir en partes de mayor peso del autobús, como puede ser la superestructura, con soluciones multimaterial, se presenta como una vía óptima de cara a cumplir con los requisitos de diseño y rigidez establecidos, así como solventar la problemática asociada a la fabricación de estructuras de autobuses en la actualidad: corrosión, distorsión térmica y fragilización del metal debidas a las operaciones de soldadura, aparición de grietas por fatiga en las uniones soldadas, etc.

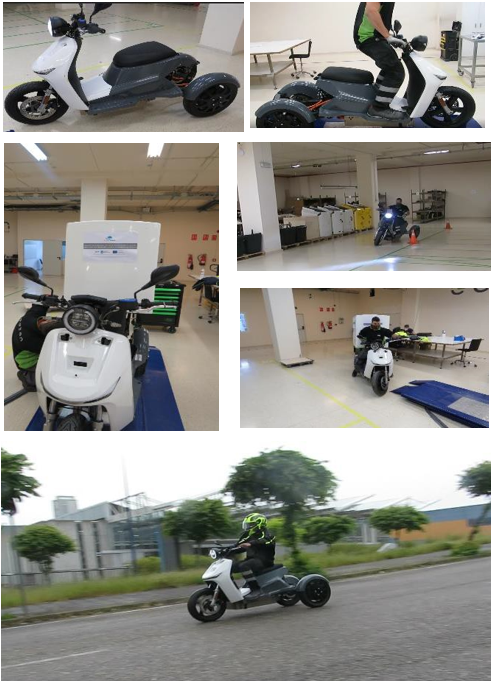

En el caso de los vehículos eléctricos de dos ruedas (se incluyen en esta categoría también los vehículos de tres ruedas) (Figura 2), la electrificación podría permitir el transporte eficiente a menor coste de personas en áreas urbanas. Según los últimos datos disponibles de la Asociación Europea de fabricantes de motos (ACEM), el número de vehículos eléctricos de dos ruedas registrados en Europa entre Enero y Septiembre de 2017 aumentaron un 7.1% con respecto al mismo período del20168. En este caso, el escenario vuelve a ser similar al presentado para automóviles y autobuses eléctricos: los desarrollos

De acuerdo con la tendencia actual hacia el aligeramiento de vehículos (una reducción de 100 Kg en un vehículo convencional significa un mayor ahorro energético, pero en un vehículo eléctrico supone aumentar la autonomía en más del 3%, frente a un 2% para un vehículo de combustión interna11), el sector del transporte tiende cada vez más al empleo de materiales poliméricos reforzados o materiales compuestos o composites (MC). Así, el desarrollo de nuevos materiales de carácter estructural para la industria del transporte es una cuestión estratégica de cara a la disminución de peso, manteniendo o mejorando las prestaciones mecánicas. Se buscan materiales más ligeros, con propiedades mecánicas optimizadas y completamente reciclables. Además, han de resultar compatibles con las tecnologías de producción ya disponibles en el mercado, de forma que las modificaciones/adaptaciones a realizar en los procesos de fabricación no supongan un impacto negativo en costes y capacidad de producción.

2 Objetivos

En base a todo ello, el proyecto LIGHTRANS plantea varias estrategias que dan respuesta a estos problemas, basándose en el desarrollo de estructuras multimaterial (composite- composite y metal-composite) de elevadas prestaciones y fabricadas mediante procesos costo-eficientes para su aplicación en estructuras de vehículos de elevada solicitación mecánica. Los desarrollos a realizar en cuanto a diseño y cálculo estructural y optimizaciónde los procesos de fabricación se aplicarán a dos tipos de vehículos de dos sectores concretos: el sector de autobuses y autocares (entre el que destaca el vehículo de transporte público, VTP) y el sector del vehículo eléctrico (en particular el de vehículos de dos y tres ruedas). Estos dos casos de aplicación se ven representados en el proyecto a través de los siguientes demostradores:

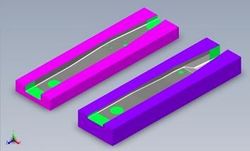

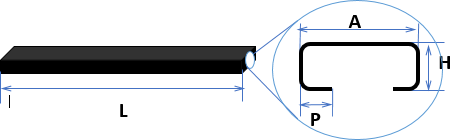

- Superestructura de autobús: Fabricada a partir de acero al carbono aligerada (sección representativa),Figura 3, basada en la disminución de la cantidad de acero en los perfiles metálicos reforzados con composites, y en la sustitución de uniones soldadas por unión adhesiva, introduciendo nuevos elementos de unión (escuadras) de material compuesto. La optimización en la fabricación de dichas escuadras, a priori de geometría compleja, con material compuesto termoestable mediante procesos costo-eficientes (RTM), será objeto del proyecto LIGHTRANS; así como el desarrollo de la unión disimilar adhesiva entre nodo de composite-perfil metálico y perfil- refuerzo de composite, la definición de una estrategiade refuerzo de los perfiles aligerados mediante inyección de materiales celulares, así como el rediseño del demostrador en base a cálculos estructurales.

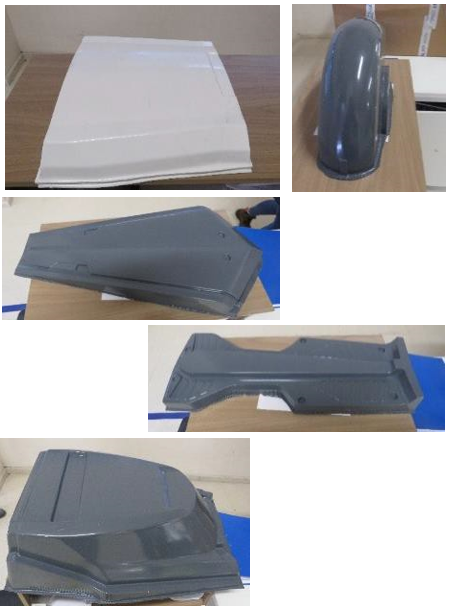

- Vehículo eléctrico de tres ruedas: Por otro lado, en el marco del proyecto LIGHTRANS también se desarrollarán componentes estructurales aligerados para un nuevo vehículo de tres ruedas eléctrico (Figura 4) incidiendo en el diseño, desarrollo y fabricación de piezas y ensamblado de 1) piezas que conformarán el chasis del vehículos fabricadas a partir de procesos fuera de autoclave y termoconformado en sustitución de un conjunto formado por chasis de acero multitubular y carrocería y 2) un brazo de soporte de ruedas fabricado íntegramente en material compuesto, en sustitución de los brazos de aluminio mecanizado que se emplean en la actualidad así como el maletero superior del vehículo diseñado por VMS.

3 Materiales

3.1 Brazo estructural, maletero y chasis para vehículo eléctrico de tres ruedas

En primer lugar, para el caso de la fabricación del brazo estructural aligerado para el vehículo eléctrico de tres ruedas se ha empleado un prepreg de fibra de carbono unidireccional cuya matriz era de naturaleza termoestable, Epoxy. La referencia de este prepreg utilizado para la fabricación del brazo estructural o basculante es: VTC401-UD300-T700-24k-37%RW-300P de SHD Composites.

Para el caso del maletero del vehículo eléctrico de tres ruedas, se han utilizado para su fabricación dos materiales; 1) Prepreg termoestable de resina epoxy de fibra de carbono sarga cuya referencia es VTC401-CBX400+-45-38%RW de SHD Composites. Para el caso de este componente se debe disponer de un núcleo de refuerzo Milifoam de PVC de 80 Kg/m3, de 2 mm de espesor.

Por último, para este caso de estudio se fabrican también piezas aligeradas que conforman el chasis del vehículo. Estas piezas se fabrican mediante el conformado de láminas de Policloruro de Vinilo (PVC) de diferentes espesores dependiendo de la necesidad específica de la pieza.

3.2 Perfilería y nodos para la superestructura del autobús

Para el caso de estudio que corresponde con el aligeramiento de la superestructura de un autobús urbano, se plantea el aligeramiento mediante uniones hibridas metal-composite de los anillos estructurales.

La estrategia a seguir para la reducción de peso de estos anillos estructurales se basa en la reducción de la cantidad de acero sustituyéndolo por material compuesto. Estas piezas de material compuesto, tanto las escuadras como las tapas de los perfiles, están fabricadas por una resina de naturaleza termoestable reforzado con fibra de carbono bidireccional. La resina utilizada es una resina epoxy AmpregTM 30 y el refuerzo elegido se corresponde con una fibra de carbono bidireccional sarga de 200g/m2.

3.3 Adhesivo

La unión entre los perfiles de acero y las piezas de composite se realiza mediante la aplicación de cordones de adhesivo. El adhesivo escogido para esta unión se trata del CRESTABOND M7-05. Se trata de un adhesivo estructural de naturaleza acrílica, el cual se ha seleccionado por su alta resistencia a la tracción en los diversos sistemas de unión híbrida estudiados.

| CARACTERISTICAS | VALOR |

| Tiempo de trabajo/tiempo de gelificación | 4-7 min |

| Tiempo de fijación | 18-22 min |

| Relleno de huecos | 1-5 mm |

| Temperatura de inflamación | 10ºC |

| Color mezclado | Blanco crudo |

4 Fabricación de los componentes

4.1 Vehículo eléctrico de tres ruedas.

4.1.1 Brazo estructural

La pieza a fabricar se trata de un componente hueco tubular. Por ello, se diseña un molde desmontable que permita la disposición de las láminas de material en la superficie y la colocación en el interior de la bolsa de vacío para obtener la forma tubular final (Figura 5).

El molde diseñado fue obtenido a partir de la mecanización de una placa epoxi cuya referencia es Rendshape. Posteriormente al mecanizado, se selló la superficie del molde, para así evitar imperfecciones superficiales que afecten al acabado de la pieza prototipo final. En este caso se utiliza un sellador denominado Mikon 399. Se aplican 3 capas de este sellador sobre la superficie del molde. Por último, debido a la naturaleza desmontable de este molde se colocan fijas metálicaspara el cierre y centrado de ambas mitades del molde.

La fabricación del basculante para el chasis monocasco de una moto se realiza mediante Proceso en Vacío (VBO). La técnica de moldeo por vacío consiste en crear presión sobre un laminado durante su ciclo de curado. Los objetivos principales de esta presurización son; eliminar el aire atrapado entre las capas, la compactación de cada una de las capas para obtener un laminado homogéneo, evitar que la orientación de la fibra se modifique durante el proceso de curado, reducir la humedad y la optimización de la relación refuerzo-matriz en las piezas finales.

Previamente fue necesario la puesta a punto del proceso por lo que se realiza la caracterización mecánica del material utilizado para la fabricación del brazo estructural. Los resultados obtenidos para este material son los presentados en la Tabla 2.

| Ensayo | Resistencia (MPa) | Módulo (GPa) |

| Tracción 0º | 1455,23±110,12 | 115,67±3,56 |

| Compresión 0º | 411,65±64,92 | 71,94±17,37 |

| Compresión 90º | 87,46±7,82 | 6,99±0,42 |

| ILSS | 45,02±1,00 | -- |

| Mx. Tensión cortante (MPa) | Módulo (GPa) | |

| Cortadura | 13,41±3,81 | 1,312±0,156 |

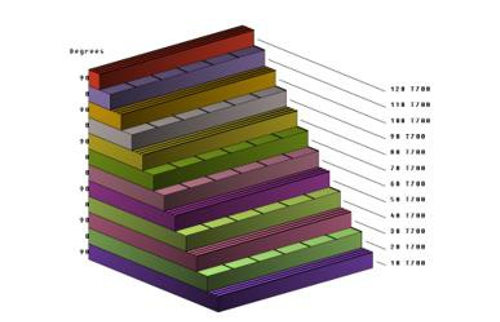

La pieza final a fabricar tiene un espesor de pared de 4 mm lo cual es importante para calcular la cantidad de capas de prepreg necesarias para la obtención del espesor final objetivo. En el caso del material seleccionado cada lámina tiene un espesor de 0,34 mm por lo que se necesitarán 12 capas de material compactado para obtener un espesor final de pared de 4 mm. El estratificado seleccionado es un apilado balanceado y simétrico obtenido mediante la intercalación de láminas de prepreg a 0º con otras a 90º como se representa en la Figura 6.

Al ser una pieza hueca la fabricación de este componente se debe hacer en dos partes; la que corresponde con la zona superior y la de la zona inferior. Para ello se realiza la laminación sobre ambas partes del molde, disminuyendo el ancho de cada capa en 10 mm en una de las partes y aumentando esta cantidad en la otra parte del molde (Figura 7).

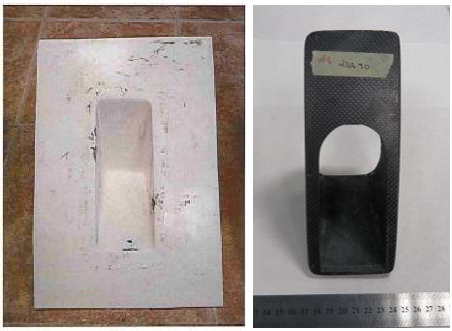

En la Figura 8 se muestran imágenes del basculante final fabricado en material compuesto, el cual será colocado en el vehículo final.

4.1.2 Maletero

Al igual que para el caso anterior, se vio la necesidad de realizar la caracterización previa del proceso y el material utilizado para la fabricación del maletero. Los resultados mecánicos obtenidos para este material procesado en vacío (VBO) se muestran en la Tabla 3.

| Ensayo | Resistencia (MPa) | Módulo (GPa) |

| Tracción 0º | 160,10±2,42 | 14,05±0,04 |

| Compresión | 119,43±6,49 | 10,94±1,50 |

| ILSS | 29,97±1,34 | -- |

| Mx. Tensión cortante (MPa) | Módulo (GPa) | |

| Cortadura | 44,7±1,4 | 1,381±0,438 |

Para la fabricación del maletero, al igual que en el caso anterior, se fabricó un molde sobre el que se realizará la laminación a vacío y el curado posterior. Este molde es de carácter desmontable, para el cual se fabrica por una parte el cajón principal y por otra la tapa. De esta manera se facilita el acceso del operario a la zona de laminación.

Dicho molde está fabricado en madera DM Hidrófuga. Se pegaron las distintas piezas de madera DM y se mecanizó con la forma correspondiente, sobre la que posteriormente se depositó una capa de resina y otra de imprimación. Para proporcionarle el acabado final adecuado, se lijo la superficie y se aplicó una capa de desmoldeante que favorecerá el desmoldeo de la pieza final.

Al igual que para el caso del basculante el método de fabricación para este compuesto es el de procesado en vacío (VBO). La secuencia de apilado diseñada para esta pieza se basa en la colocación de dos láminas de prepreg sobre las que se coloca el núcleo de refuerzo de PVC y se acaba con una última capa de prepreg. Lo que se traduce en tres láminas de material termoestable reforzado con fibra de carbono entre las que se coloca un núcleo de PVC. Entre todas ellas se lleva a caboun proceso de compactado con bolsa de vacío durante 30 minutos para asegurarnos de la eliminación de burbujas de aire y la adecuada compactación de cada una de las capas. Posteriormente se realiza el proceso de curado en estufa con las especificaciones requeridas por el material seleccionado.

El resultado final se muestra en la Figura 11. Para poder realizar el montaje de este componente en el vehículo final debe unirse mediante una unión mecánica al subchasis maletero.

4.1.3 Piezas que conforman el chasis

Las piezas que conforman el chasis del vehículo de tres ruedas eléctrico fabricadas en material termoplástico son: los reposapiés y los laterales derecho e izquierdo, el carenado central, la tapa de la batería y el guardabarros trasero.

Todas ellas se obtienen mediante un procesado de conformado térmico de un material polimérico. El proceso de termoconformado permite dar forma a un plástico a través de calor y vacío, usando un molde. La plancha de plástico o lámina adquiere la forma del molde mediante la acción de presión y temperatura elevada. Este proceso consiste en el calentamiento previo de una lámina de polímero termoplástico para conseguir el reblandecimiento de la misma, consiguiendo de esta manera que se adapte fácilmente a la forma del molde. A continuación, la lámina se fija sobre el borde del molde y se aplica vacío para que se ajuste a la geometría del molde. También se puede llevar a cabo esta técnica utilizando un molde y un contramolde sin necesidad de aplicar vacío.

Como resultado, se fabricaron las piezas finales en Policloruro de Vinilo (PVC) con un espesor de 4 mm para la tapa de la batería y de 2 mm para el resto de los componentes. En la Figura 13 se muestra el resultado final de las piezas obtenidas. Todas estas piezas necesitan de un posterior mecanizado para ser adaptadas a la estructura de la moto.

4.2 Superestructura de autobús

'4.2.1' Perfiles estructurales

Se han estudiado diversos sistemas híbridos acero-composite para determinar cuál es el material y la forma adecuada para la sustitución de los perfiles de acero por los diseñados en el proyecto LIGHTRANS.

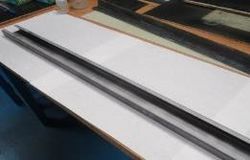

Para llevar a cabo la fabricación de dichos perfiles híbridos se parte de perfiles de acero S355 de forma abierta o perfiles en C sobre los que se depositarán las tapas de composite de dos formas diferentes.

Para la fabricación de los perfiles híbridos de acero-composite se van a seguir dos estrategias en cuanto a la forma de las piezas de composite a unir con los perfiles de acero. La primera forma consta de una tapa de material compuesto y el segundo caso será una pieza en forma de T de composite. Una representación esquemática de ambas conformaciones estudiadas se muestra en la Figura 15.

El estudio se ha realizado con dos materiales de refuerzo diferentes; fibra de carbono (unidireccional y bidireccional) y fibra de vidrio (unidireccional y bidireccional). También se ha estudiado la influencia de la modificación en el ancho del perfil en las propiedades mecánicas finales, para ello se han ensayado perfiles con un ancho de 70 mm y otros de 90 mm.

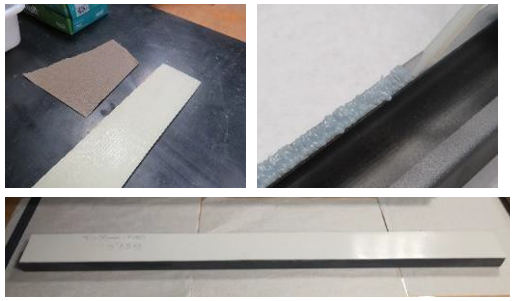

En todos estos casos la unión entre la pieza de material compuesto y el perfil de acero se ha llevado a cabo usando un adhesivo acrílico endurecido de dos componentes, el CRESTABOND M7-05.

| Perfiles híbridos | Carga Max, N | Flecha, mm | Energía total, J | Módulo de rotura, Mpa | Peso, g | |

| PERFIL ACERO S355 70X35 | FCT | 13349 | 27,24 | 504,83 | 280 | 4790 |

| FVT-UN | 20441 | 52,47 | 769,69 | 429 | 5430 | |

| FVT-BD | 14524 | 32,78 | 507,13 | 299 | 5250 | |

| PERFIL ACERO S355 90X35 | FCT | 16649 | 28,19 | 313,45 | 272 | 5540 |

Para la obtención de estas uniones adhesivas híbridas se realizó una preparación superficial tanto del perfil de acero como del composite. En el caso del perfil de acero se llevó a cabo el granallado de la superficie a una presión de 5Bar. La granalla utilizada es de morfología angular y granulometría G50 denominada Decablast (A.m.p.e.r.e).

En la pieza de composite también se realiza un tratamiento superficial de lijado para mejorar la adhesión entre ambos componentes. Posteriormente se aplica el cordón de adhesivo sobre cada pestaña del perfil de acero y se genera una presión a lo largo de todo el perfil. Es importante controlar el espesor del cordón de adhesivo final que debe ser de 0,8 mm. Para ello se colocan galgas controladoras de espesor a lo largo de la unión Cabe señalar que la selección de dichos tratamientos superficiales atiende a un estudio previo y consiguiente caracterización de uniones disimilares acero-composite.

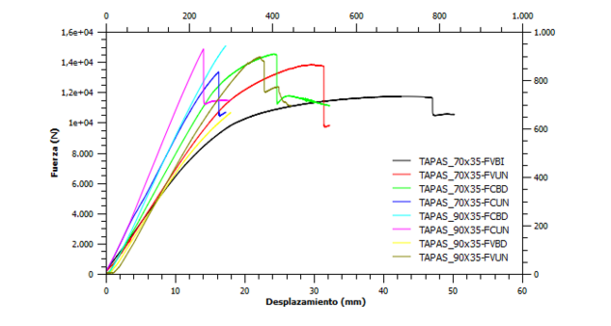

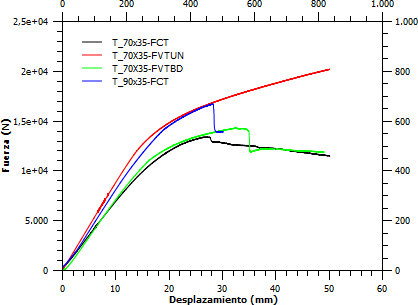

Para evaluar las propiedades mecánicas de cada uno de los sistemas híbridos estudiados se realiza un ensayo de flexión a tres puntos de los perfiles acero-composite fabricados. En la Tabla 4 y la Figura 18 se presentan los resultados mecánicos obtenidos para los ensayos de flexión a tres puntos de los diferentes perfiles híbridos formados por piezas de composite en forma de tapa.

Los resultados de los ensayos mecánicos para el caso de los perfiles fabricados con el componente de composite en forma de T se resumen en la Tabla 5 y Figura 19.

Si se comparan los datos obtenidos en los ensayos de ambos tipos de perfiles híbridos con el perfil de acero de referencia se obtiene que; En el caso de los perfiles con tapa de composite se consiguen mejores resultados en aquellas muestras con tapas de fibras de carbono bidireccional tanto en el caso de los perfiles de 70x35mm como en los de 90x35 mm. Al comparar los valores obtenidos para estas muestras con los perfiles de acero de referenciase obtiene un descenso del 8% en la fuerza máxima y de un 13% en el caso de la energía absorbida para los perfiles de menor dimensión. Para el caso de los perfiles de mayor dimensión se obtienen valores de carga máxima iguales que los de referencia, pero una reducción en la absorción de energía del 10%.

Para el caso de los perfiles estructurales híbridos formados por una T de composite se observan que los valores más elevados se obtienen para la pieza de fibra de vidrio unidireccional ya que se alcanza un aumento del 23% en la fuerza máxima alcanzada y de un 68% en la cantidad de energía absorbida.

4.2.2 Escuadras de composite

A partir de los datos de la estructura en acero, se realiza un ensayo mediante FEM donde se estudia la resistencia que ofrecen los nudos de la estructura. Una vez definida, para obtener la geometría de la pieza en composite se parte de las dimensiones de ésta en acero macizo y se desarrolla un cálculo iterativo de optimización topológica, de forma que se reduzca el volumen inicial a la mínima cantidad de material y formas geométricas capaces de soportar las solicitaciones impuestas. La pieza obtenida de este estudio se muestra en la Figura 20.

Esta escuadra está compuesta por dos espesores, 4 y 6 mm, en función de la dirección de los esfuerzos a los que se ve sometida la estructura.

En cuanto al número de capas necesario para su fabricación y la orientación de éstas, dependerá del espesor de cada parte. Suponen un total de 25 capas para las zonas con espesor de 4 mm (espesor de capa de 0.1625 mm), y 37 para las de 6 mm, combinando orientaciones de 0, 90, +45 y -45°.

El proceso de fabricación se realizó en dos etapas debido a los dos espesores que coexisten en la pieza, combinando el proceso RTM con laminación manual en un molde con la forma correspondiente (Figura 21.(Izq.) Molde y (Der.) escuadra de composite fabricada.Figura 21). En primer lugar, se fabrica el componente de mayor espesor, 6 mm, que se corresponde con la parte angular que va directamente unida a la estructura. Posteriormente, se fabrica y se une el componente superior, que se encuentra cerrando la escuadra. Se lamina sobre la parte fabricada en el primer paso, consiguiéndose una buena unión al ser el mismo material, completamentecompatible.

El peso de los nodos obtenidos se sitúa en torno a los 250 g, con un ángulo asociado de aproximadamente 97º. Analizados los resultados de peso obtenidos para las escuadras fabricadas, se observa que las piezas obtenidas son aproximadamente 50 g más ligeras que lo esperado según lo calculado a través de la simulación, donde resultaba un peso de 300 g por escuadra, obteniendo finalmente piezas de unos 250 g. Esto supone una reducción en peso adicional del 17%. Frente a los 600 g de la escuadra convencional en acero, se obtienen escuadras en composite de 250 g, un 58% más ligeras, resultando clave en el aligeramiento del vehículo, uno de los objetivos principales del proyecto LIGHTRANS.

Los nodos estudiados en el proyecto LIGHTRANS se fabricaron mediante la unión adhesiva entre una pieza de composite (escuadra) con perfiles de acero s355. La metodología seguida para la obtención de estos nodos prototipo se basa en las siguientes etapas: la preparación superficial de la pieza de composite y la perfilería de acero, la aplicación de cordones de adhesivo en ambos componentes y el posicionamiento de la pieza.

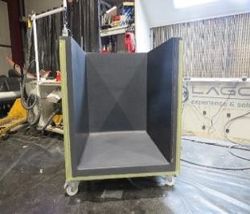

Estas estructuras, así como cualquier otra modificación que se desee realizar sobre la estructura del vehículo, es necesario que cumplan con el Reglamento 66 de la Comisión Económica para Europa de las Naciones Unidas (CEPE), donde se establecen las prescripciones técnicas uniformes relativas a la homologación de vehículos de grandes dimensiones para el transporte de pasajeros por lo que respecta a la resistencia de su superestructura.

Para validar y homologar dicha estructura, fue necesario realizar estudios a nivel virtual, que se correlarán con los ensayos físicos. Las escuadras han sido dimensionadas para poseer la misma rigidez que las escuadras metálicas y, por lo tanto, cumplir con el Reglamento 66, que únicamente impone un criterio de rigidez.

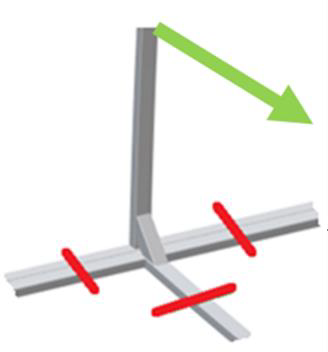

En la Figura 23 se representa de forma esquemática el ensayo propuesto, donde se somete a las costillas (perfiles verticales) a una carga determinada hasta que se produzca el colapso de la estructura. Se realizaron ensayos en dos configuraciones, abriendo y cerrando el perfil superior, tal y como se muestra en la figura. Para realizar la validación de la nueva estructura aligerada se realizan estos ensayos tanto en los nodos de acero como en los híbridos acero-composite desarrollados en el proyectoLIGHTRANS.

En primer lugar, se han realizado los ensayos de los nodos metálicos de referencia. Los resultados obtenidos para los ensayos de apertura y cierre de los nodos metálicos de referencia se muestran en la Tabla 6.

| Tipo de ensayo | Fuerza máx. (N) | Despl. Máx. (mm) | Momento Máx. (N.m) | Ángulo plástico girado Máx. (º) |

| Apertura | 9389,3±322,9 | 34,8±1,1 | 3937±161,2 | 2,08±0,2 |

| Cierre | 10683±371,58 | 50,61±7,02 | 4433,33±154,3 | 3,01±0,88 |

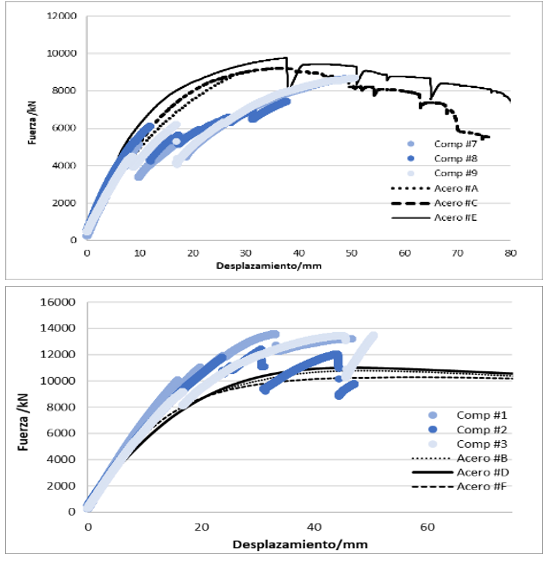

Para el caso de los nodos híbridos acero-composite los resultados obtenidos, así como la representación de las curvas fuerza-desplazamiento se presentan en la Tabla 7.

| Tipo de ensayo | Fuerza máx. (N) | Despl. Máx. (mm) | Momento Máx. (N.m) | Ángulo plástico girado Máx. (º) |

| Apertura | 5826±580,75 | 12,87±3,68 | 2417,67±241,18 | 0,36±0,08 |

| Cierre | 13314,33±834,72 | 40,86±8,88 | 5444,67±266,95 | 1,90±1,01 |

En la Figura 24 se representan las comparativas de las curvas de los ensayos de apertura y cierre de los nodos de acero y composite.

En términos de comportamiento a tracción, los resultados obtenidos en los ensayos de apertura muestran una menor resistencia de la solución en composite, 9.4 kN frente a 5.8 kN, lo que supone una diferencia del 38%. Sin embargo, en los ensayos a compresión ocurre lo contrario, se registra una fuerza de 13.3 kN de la solución híbrida frente a los 10.7 kN del nodo metálico, lo que supone una mejoría del 25% con el empleo de las escuadras en composite. Esto se debe a la mayor resistencia del composite frente al acero, donde no se produce elcolapso del perfil que forma la costilla, sino que se produce la rotura de la propia escuadra en composite. Esto supone una ventaja, ya que además de soportar mayor carga, la deformación que se registra es menor, lo que se traduce en una menor invasión del habitáculo.

Por otro lado, se analizó la energía absorbida en ambos casos. En cuanto a la apertura de los nodos, se registra una mayor absorción de energía para los nodos de referencia, si bien la dispersión de los resultados es mucho mayor que en el caso de las escuadras en composite. Para el cierre, se sigue la tendencia mostrada hasta ahora, donde los nodos híbridos mejoran los resultados del componente actual, aumentando la absorción de energíaen un 22%. Esto se traduce en una mayor seguridad para los pasajeros, ya que la estructura del vehículo absorbería una mayor parte de la energía en caso de impacto.

5 Montaje y validación de las estructuras

Se realiza el montaje y la validación de ambos demostradores mediante pruebas de campo para todos los componentes aligerados fabricados en el marco del proyecto LIGHTRANS.

Para el caso del vehículo eléctrico de tres ruedas las pruebas de campo se basan en someter al vehículo a pruebas dinámicas de aceleración frenada y sorteo de obstáculos dentro de las instalaciones, como paso previo para posteriormente testear el vehículo en el exterior sometiéndolo a rodadura en condiciones reales de circulación y paso de baches y badenes.

Para el caso de la estructura del autobús simplemente se lleva a cabo la inclinación de la estructura híbrida y se compara la deformación obtenida en esta estructura aligerada frente a la obtenida en la estructura de referencia.

5.1 Vehículo eléctrico de tres ruedas

6 Conclusiones

Tras llevar a cabo el diseño y fabricación de los diferentes componentes aligerados para cada uno de los casos de estudio planteados en el marco del proyecto LIGHTRANS. Se han validado estas soluciones multimaterial por medio de ensayos virtuales y físicos. En todas ellas no se observan daños en las estructuras aligeradas posteriormente a ser realizados los ensayos.

Para el caso de la estructura de autobús, el ensayo se basó en medir la diferencia en la deformación de la estructura en vuelco. Se observa que la deformación en la estructura híbrida es mayor debido a la rigidez, pero esta nunca llega a invadir el habitáculo.

Por último, el ahorro de peso final en ambos demostradores es notable. Para el caso del vehículo eléctrico de tres ruedas la reducción de peso para el caso del basculante en composite es de 4kg. En cuanto al chasis en PVC termoconformado el ahorro de peso es de aproximadamente 2kg de peso. Aunque el mayor ahorro de peso lo encontramos en el maletero de composite donde se consiguereducir el peso final de la estructura en 55kg.

Para el caso de la superestructura de autobús aligerada, el ahorro de peso que supone la sustitución de las escuadras y los perfiles de acero por composite es de un 15%.

5.2 Superestructura de autobús.

cambiar foto

7 Agradecimientos

Se agradece la ayuda mostrada por la “Axencia Galega de Innovación” y de la Conselleria de economía, emprego e industria para la ejecución de la presente investigación en el marco del proyecto LIGHTRANS (IN852A 2018/81).

8 Referencias

[1] [https:// https://]www.datosmacro.com/negocios/produccion- vehiculos/espana

[2] Grotendorst, Continental, 2009

[3] T. Ishikawa et al. Composites Science and Technology Volume 155, 8 February 2018, Pages 221-246

[4] Nota informativa sobre el avance de Emisiones de Gases de Efecto Invernadero correspondientes al año 2016

[5] Global EV Outlook 2017, two million and counting, IEA, 2017, pag. 6.

[6] Weiss, M., Patel, M.K., Junginger, H.M., Perujo, A., Bonnel, P., van Grootveld, G., 2012. Energy Policy 48, 374–393.

[7] http://airexcompositestructures.com/en/markets/buses

[8] ACEM market update Brussels, 26 October 2017. [9]http://.bmwmotorrad.co.uk/en/models/urban_mobility/cevolution/tec hnicaldata.html#/

[10] [https:// https://]www.niu.com/es/

[11] Hinrich Helms, Fuel saving by light-weighting for European articulated trucks, Brussels, 6 December 2005.

[12] T. Renault Franco-British Symposium on Composite Materials, London, April 28, 2015

Document information

Published on 22/01/22

Accepted on 22/01/22

Submitted on 22/01/22

Volume 06 - AEMAC en PROYECTOS EUROPEOS (2022), Issue Núm. 1 - Monográfico Proyectos Europeos, 2022

DOI: 10.23967/r.matcomp.2022.01.009

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?