1 Introducción

El transporte internacional de productos por vía marítima representa alrededor del 90% del total del comercio mundial de mercancías. El empleo de grandes buques transoceánicos implica la emisión de gases de efecto invernadero que suponen una cuota importante del total de emisiones a la atmósfera. Esta es la razón por la que la Unión Europea ha decidido, dentro de sus programas de I+D+i, dar un alto nivel de prioridad a la reducción de emisiones de CO2 en el sector marítimo.

La resistencia al desplazamiento de un buque es debida a un cierto número de mecanismos que consumen energía, aumentan los requerimientos de potencia en la propulsión y, en consecuencia, incrementan las emisiones de gases contaminantes. Una parte importante de la energía disipada está relacionada con la formación de olas, para lo cual es necesario elegir las formas hidrodinámicas del casco de manera que se minimice este término, aunque las mejoras que se pueden obtener en este terreno están ya muy estudiadas y es difícil obtener avances significativos. Sin embargo, otra parte importante de la energía que se disipa es debida a la interacción entre el fluido (agua) y la estructura (casco) a medida que ésta se desplaza. La fricción entre el fluido y la superficie mojada provoca una resistencia viscosa que se opone al avance del buque. Esta interacción es el origen de la masa añadida que arrastra la embarcación y que representa una considerable inercia adicional que ha de ser tenida en cuenta a la hora de diseñar el buque. La masa arrastrada puede suponer entre 1/4 y 1/3 del peso del buque, esto es, supone miles de toneladas de peso añadido a la estructura. Cualquier reducción en la capa de fluido pegada al buque que se pueda lograr tendrá un efecto directo sobre la disminución de los requerimientos de potencia para propulsar la estructura por el océano y, consecuentemente, sobre la disminución de las emisiones de gases de efecto invernadero durante la navegación.

En este terreno caben todavía numerosos avances. Existen estrategias muy efectivas para la reducción de la fricción entre el fluido y el material en contacto con él. La naturaleza nos ofrece numerosos ejemplos de soluciones evolutivas que pueden ser aprovechados para desarrollar alternativas industriales a los materiales empleados en la actualidad. Por ejemplo, podemos ver superficies superhidrofóbicas, que repelen el agua, en numerosas plantas y animales (hojas de loto, cutícula de ciertos insectos, alas de mariposa, etc). Las fuerzas debidas a la fricción se ven reducidas notablemente y ya se ha conseguido desarrollar materiales biomiméticos que tienen propiedades superhidrofóbicas de interés para el recubrimiento de la superficie mojada de los cascos.

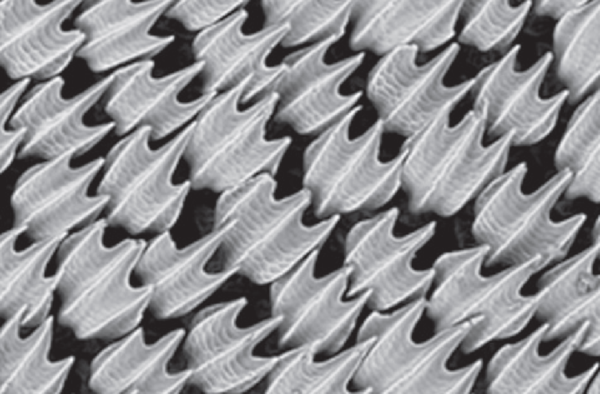

Durante mucho tiempo, se ha supuesto que conseguir una superficie lo más lisa posible era la solución más eficiente para reducir el arrastre de la capa viscosa pegada a la superficie mojada. Sin embargo, hay otra lección que podemos aprender de la naturaleza y que en este caso proviene de la piel de peces que son excelentes nadadores, como es el caso de muchas especies de tiburones [1]. La piel de un tiburón no es lisa si no que está formada por miles de pequeñas escamas o dentículos con una geometría compleja de canales y estriaciones paralelas a la dirección del flujo (Figura 1), que varían en tamaño y orientación en distintas partes del cuerpo del tiburón. El propósito de estos dentículos es reducir la resistencia viscosa al avance, controlando las características del flujo a escala microscópica y aumentando la velocidad del pez [5].

El objetivo de nuestra investigación es fabricar un recubrimiento bioinspirado de material híbrido para cascos de buques basado en la piel de tiburón. Esto se pretende lograr mediante el diseño de unos dentículos rígidos, incrustados en un material que permita que estos adopten un ángulo de incidencia respecto al fluido de una forma independiente y autorregulable en función de la velocidad del buque [7].

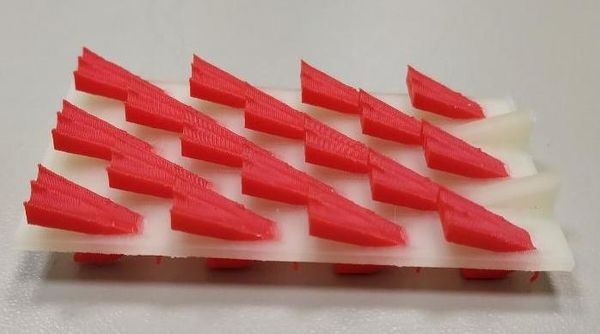

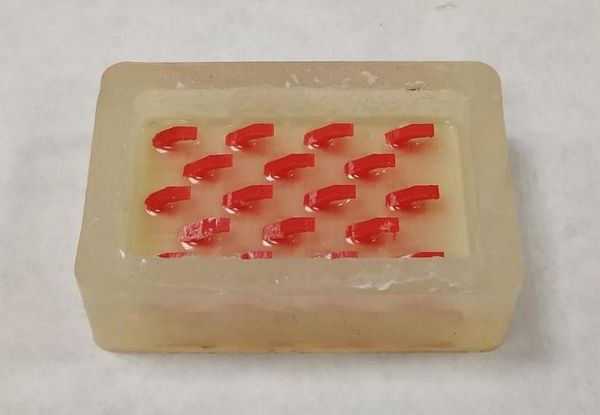

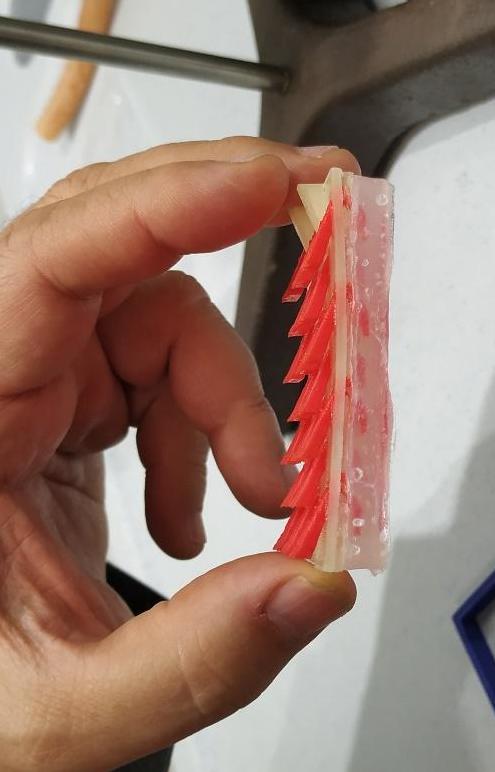

Se ha fabricado un patrón rectangular de dentículos colocados de forma escalonada unidos entre sí por un material hidrosoluble. Se realizó la síntesis del PSDM (polidimetilsiloxano) que se vertió sobre la base de los dentículos en una fina capa. A continuación, se sintetizó el hidrogel de PVA (alcohol polivinílico) y se repite el proceso de vertido sobre la base de los dentículos hasta cubrir dicha base por completo, pasando posteriormente al curado del mismo. Por último, se desmolda el conjunto y se procede a la disolución del material hidrosoluble para conseguir que los dentículos sean independientes unos de los otros y que tengan libertad de movimiento.

El método de fabricación de los dentículos se basa en el empleo de técnicas de impresión 3D. Dichas técnicas tienen un amplio rango de aplicaciones en varios campos de la actividad humana y se caracterizan por su versatilidad y automatización del proceso, permitiendo fabricar en un período corto de tiempo y con bajo coste un diseño previamente modelado digitalmente. La impresión 3D es una técnica versátil que ofrece muchas posibilidades en esta investigación; permite fabricar formas complejas de distintos materiales y realizar distintas configuraciones [4].

En el desarrollo de esta investigación es muy importante la correlación entre los ensayos virtuales y experimentales, no sólo por el ahorro en costes y tiempo que supone, sino para obtener resultados que de otro modo sería imposible. Computacionalmente se utilizará cálculo mediante CFD (dinámica de fluidos computacional) para la obtención de posibles formas y configuraciones adecuadas de dentículos [5]. Experimentalmente, se empleará un canal de ensayo hidrodinámico que permita obtener medidas reales de las fuerzas de rozamiento sobre los dentículos y el comportamiento del fluido alrededor de los mismos [6].

2 Técnicas experimentales

2.1 Materiales

Para la fabricación de los dentículos, se ha elegido el ABS (acrilonitrilo butadieno estireno) por sus características mecánicas; es más duro, más resistente a los impactos y su uso está más industrializado en comparación con el PLA (ácido poliláctico) [12]. El ABS empleado para la matriz polimérica es ABS Trinseo MAGNUM™ 8391 Acrylonitrile Butadiene Styrene en forma de pellets de color rojo. Como material hidrosoluble se ha empleado INNOVATEFIL® HYDROSOLUBLE (copolímero de butendiol alcohol) frente al PVA. El INNOVATEFIL® HYDROSOLUBLE presenta un menor tiempo de disolución en agua, una mayor precisión en impresión 3D y es compatible con el ABS.

Para la base donde deben ir incrustados los dentículos se han empleado dos materiales: hidrogel de PVA para dar las propiedades mecánicas al conjunto de la base y polidimetilsiloxano (PDSM) para recubrir el hidrogel, aislándolo del entorno e impidiendo que se seque.

2.2 Procesado del material y preparación de las muestras

2.2.1 Impresión 3D

El modelo de impresora utilizada es ULTIMAKER 3D S que presenta un doble cabezal de extrusión, lo cual permite imprimir materiales de distinta composición y realizar geometrías complejas, e imprime sobre una cama caliente de 20 x 30 cm2, necesaria en el caso del ABS. La temperatura de extrusión es de 230°C y la de la cama caliente 60°C.

2.2.2 Síntesis del hidrogel de PVA

Para obtener el hidrogel se ha utilizado una disolución de PVA (alcohol polivinilico) al 12 % en peso. Se han pesado en la balanza 12 g de PVA que se han disuelto en 88 g de agua. Dicha disolución fue calentada durante 3h a 80ºC con agitación continua. Seguidamente se realizan 3 ciclos seguidos de congelación de 1h a -20ºC [7].

2.2.3 Síntesis del PDSM

Para obtener el PDSM (polidimetilsiloxano), se prepara el producto añadiendo en un vaso de precipitados, el elastómero de silicona Sylgard 184 y el agente de curado en proporción 10:1. A continuación se agita la mezcla con una varilla de vidrio hasta su homogeneización. Para eliminar las burbujas de aire generadas se trasvasa la mezcla a un frasco lavador unido a una trompa de vacío para desgasificar.

2.2.4 Fabricación del conjunto

El conjunto de dentículos con la base de hidrogel necesita ser fabricado en un orden concreto. Primeramente, se fabrica el conjunto de dentículos en ABS unidos por una base de material hidrosoluble con la impresora 3D (Figura 2 y 3). A continuación, se introduce el conjunto de dentículos boca abajo en un molde de silicona y se procede a verter el PDSM sinterizado, creando una capa de aproximadamente de 1 mm (Figura 4). Transcurridas 48 horas a 25ºC, el PDSM ha curado y se procede a imprimar con DOWSIL PR-1200 RTV (Figura 5). Para conseguir una correcta adherencia entre el PDSM y el hidrogel, se debe dejar la imprimación durante 1h y volver a imprimar en el momento de antes de verter el hidrogel. En el siguiente paso se vierte el hidrogel de PVA sinterizado hasta cubrir por completo la base de los dentículos y se procede al curado del mismo mediante 3 ciclos seguidos de congelación de 1h a -20ºC (Figura 6). Para terminar, se desmoldea el conjunto y se inserta en una caja para contener el hidrogel, adhiriendo sobre el hidrogel una capa de PDSM ya sintetizado y curado (Figura 7).

2.3 Ensayos experimentales

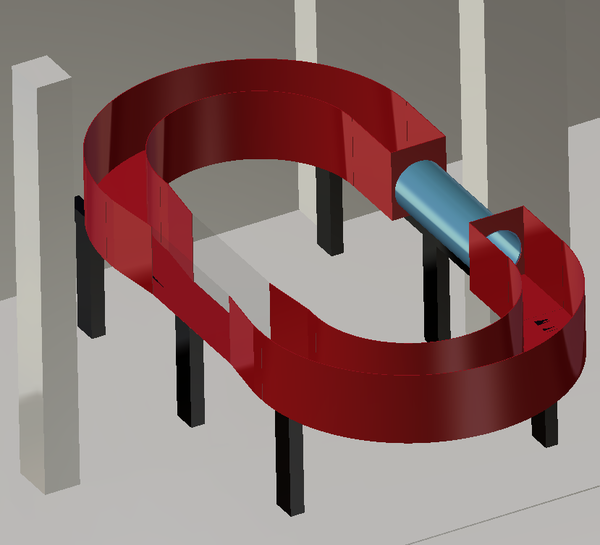

El objetivo final de esta investigación es poder ensayar de forma real los dentículos. Para ello se está construyendo un canal de ensayos hidrodinámico. Dicho canal de ensayos posee una forma ovalada donde el agua circula de forma continua impulsada por un conjunto de motor-hélice. El canal posee unas dimensiones globales de 4,19 m x 2,19 m. En un lateral se encuentra el conjunto impulsor de la hélice alojado en un tubo de 1 m de largo y 0,39 m de diámetro. La zona de ensayo se encuentra en oposición al conjunto impulsor. Esta zona tiene unas dimensiones de 1 m de largo y 0,3 m de ancho, siendo ambas paredes laterales de vidrio para poder tener visión directa de las probetas y analizar el flujo alrededor de las mismas (Figura 8).

La finalidad del canal de ensayos es poder analizar los diferentes conjuntos de dentículos, obteniendo medidas reales de la resistencia al avance del fluido que ofrecen y visualizar el comportamiento del fluido alrededor de los mismos. Este último es de gran importancia ya que la finalidad que se busca con los dentículos es provocar que la capa límite que los rodea se desprenda, consiguiendo que la masa de agua añadida que arrastra sea la mínima posible.

3 Ensayos virtuales

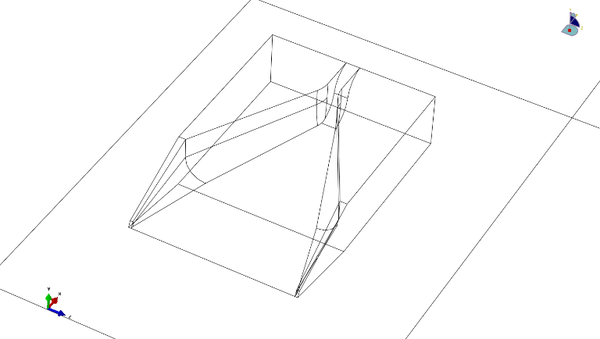

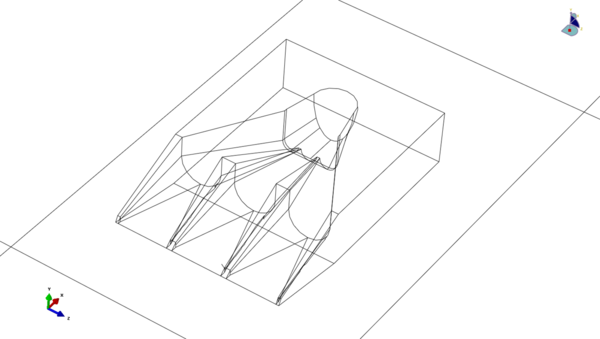

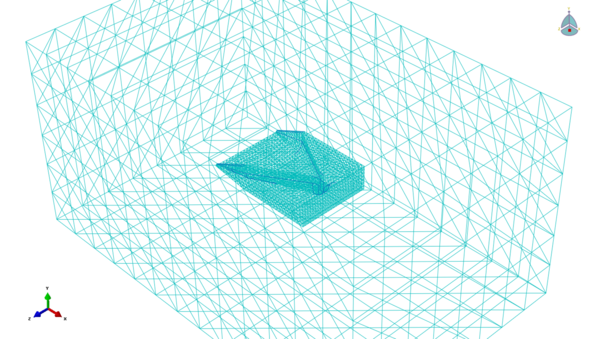

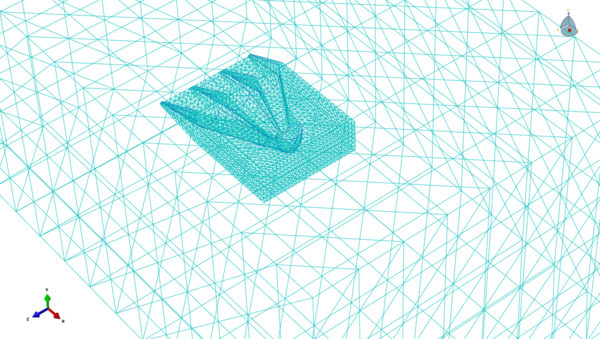

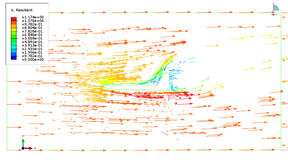

La parte inicial de esta investigación es saber que configuración y forma tienen que tener los dentículos para conseguir el objetivo pretendido de reducir la resistencia al avance en el fluido. En esta parte entra en juego los ensayos virtuales realizados mediante herramientas de CFD. Inicialmente se ha usado una herramienta sencilla incluida en el software Abaqus 6.13. El análisis que se ha realizado permite ver la influencia que tiene sobre el campo de velocidades del fluido, la presencia de canales en los dentículos. Para ello se han realizado dos modelos simplificados, uno de un canal (Figura 9) y otro de tres canales (Figura 10). Ambos modelos tienen unas dimensiones globales de 70 mm x 60 mm x 10 mm. Para el mallado se han usado elementos tipo FC3D4 lineales tetraédricos con un tamaño que varía desde los 25 mm hasta los 3 mm (Figura 11 y 12). En las condiciones de contorno se ha impuesto una velocidad de entrada de flujo de 1 m/s.

4 Resultados y discusión

4.1 Análisis de ensayos virtuales

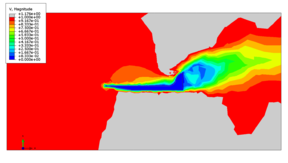

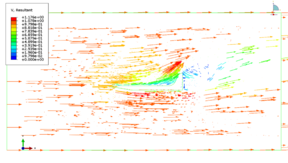

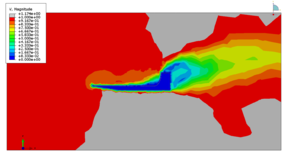

La primera parte de esta investigación consistió en analizar la influencia de los canales en el campo de velocidades del flujo, realizando un modelo de un canal y otro de tres canales. Para ello se realizó una simulación de CFD de dichos modelos sometidos a una entrada de agua a una velocidad de 1 m/s. El resultado obtenido es el campo de velocidades en un plano perpendicular y en la dirección del fluido (Figura 13 y 14).

Como se puede observar en las imágenes las velocidades máximas son iguales en ambos modelos, pero la forma del campo de velocidades difiere. En el modelo de un canal se puede observar que la estela que deja es mayor que en el de tres canales. También se puede ver que los puntos donde se alcanza una velocidad mayor que la velocidad de entrada (1 m/s), es más amplio en la zona superior del modelo de un canal que en el de tres canales.

El objetivo de aumentar la velocidad para favorecer el desprendimiento de la capa límite se consigue en ambos modelos con la misma velocidad máxima, pero en el modelo de un canal la zona de estela es mayor. Esto provocaría que la resistencia al avance sea mayor al tener una zona mayor de bajas presiones que se debe vencer. Por este motivo se deduce que un modelo multicanal es más idóneo para nuestro objetivo.

4.2 Análisis de los parámetros que influyen en el modelo

El objetivo final es conseguir desprender la capa límite para así reducir la masa de agua añadida que se arrastra. Se deben tener en cuenta cuatro campos de actuación relacionados con la morfología del conjunto de dentículos.

El primer aspecto a tener en cuenta es el diseño de los canales sobre los dentículos que se implementan en el modelo. Como se ha comentado previamente, con un aumento de los canales se pretende aumentar la velocidad del fluido que entra en ellos y de esta manera favorecer que se desprenda la capa límite.

En segundo término, se debe valorar el ángulo de incidencia que los dentículos presentan al fluido. Como la velocidad del fluido no es constante, sino que varía continuamente, el ángulo de incidencia que presentan los dentículos deberá cambiar de forma autónoma y automática para adaptarse a las circunstancias precisas de cada momento. En este punto es donde entra en juego la base de hidrogel de PVA, ya que esta es la encargada de comportarse como un muelle que permita bascular a cada dentículo de forma autónoma e independiente. Esta basculación permitirá que cada dentículo adopte el ángulo de incidencia más idóneo en función de las condiciones de contorno que le imponga el flujo a su alrededor.

El tercer punto a tratar es la disposición que van adoptar los dentículos. Esto es de vital importancia ya que a altas velocidades los dentículos deberán estar con un ángulo de incidencia mínimo, debiendo cubrir toda la superficie sin dejar huecos entre ellos. Se tiene que conseguir que el agua no se filtre entre ellos, ofreciendo la superficie más cerrada posible para minimizar la resistencia al avance. Por otro lado, a bajas velocidades con un ángulo de incidencia máximo, la influencia que tienen los dentículos que preceden a otros debe de ser de tal manera que el flujo que le llegue a los posteriores se vea lo menos afecto posible.

El último tema a tratar es el efecto del tamaño. Este punto aún no ha sido evaluado. Se sabe que el efecto de la escala sobre un modelo de igual forma, pero diferente tamaño, provoca variaciones muy notables tanto en la forma como los valores del campo de velocidades del fluido que se tiene alrededor.

5 Conclusión

Las conclusiones obtenidas de este estudio sobre el proceso de diseño y fabricación del modelo de dentículos con base integrada de hidrogel son las siguientes:

- La utilización de la tecnología de impresión 3D ha demostrado hasta el momento poder cumplir con los requisitos de precisión y versatilidad requeridos en la fabricación de las bases de dentículos.

- En base a los ensayos virtuales, se ha determinado que la configuración de multicanal es más adecuada que la configuración de un solo canal.

- El ángulo de incidencia que presentan los dentículos frente al fluido, debe poder adaptarse de forma autónoma e independiente en función de las condiciones del fluido. Por este motivo se hace necesario que la base de los dentículos estén incrustados en un material que permite la basculación de los mismos. La solución aportada es el uso de un hidrogel de PVA que cumple con los requerimientos solicitados.

- La disposición de los dentículos debe de permitir que en el estado de máxima velocidad del fluido, por lo tanto con menor ángulo de incidencia de los mismos, presenten una superficie lo más cerrada posible para evitar que el fluido se introduzca entre los dentículos.

- El efecto de escala aún no se ha tenido en cuenta, pero sabemos que debe ser analizado ya que tiene una gran influencia sobre la forma de los campos de velocidades alrededor de los dentículos.

- El modelo virtual ha permitido tener una primera aproximación a los fenómenos fluidodinámicos involucrados alrededor de los dentículos, pero se muestra insuficiente para continuar con modelos complejos. Por este motivo es necesario acudir a programas de CFD que permitan analizar todos los fenómenos involucrados, incluyendo una descripción detallada del comportamiento de la capa límite.

- El proceso de fabricación utilizado para ensamblar los dentículos sobre la base de hidrogel se ha mostrado adecuado, pero aun así se seguirá desarrollando el método para conseguir realizarlo de la forma más eficiente y sencilla posible.

Agradecimientos

Los autores agradecen a la Universidad Politécnica de Madrid la financiación económica de esta investigación a través del proyecto RP150831009. Así mismo reconocer la colaboración de Ana Soria Bartolome y Ana García Nuñez,

Referencias

[1] Fletcher, T., Altringham, J., Peakall, J., Wignall, P., Dorrell, R. Hydrodynamics of fossil fishes. Proceedings of the Royal Society B, 281, 20140703 (2014).

[2] Dean, B., Bhushan, B.. Shark-skin surfaces for fluid-drag reduction in turbulent flow: a review. Philosophical Transactions of the Royal Society A; 368, pág 4775–4806 (2010).

[3] H. Yuk T. Zhang, G. A. Parada, X. Liu, X. Zhao. Skin-inspired hidrogel-elastomer hybrids with robus interfaces and functional microstructrues. Nature Communications. (2016).

[4] Domel A.G., Saadat M., Weaver J.C., Haj-Hariri H., Bertoldi K., Lauder G.V. Shark skin- inspired designs that improve aerodynamic performance. Journal of the Royal Society Interface, 15, pág 139 (2018).

[5] Boomsma, A., Sotiropoulos, F., Direct numerical simulation of sharkskin denticles in turbulent channel flow. Physics of Fluids, 28, 035106 (2016).

[6] Luo, Y., Wang, J., Sun, G., Li, X., Liu, Y., Experimental Investigations on Manufacturing Different-Shaped Bio-Inspired Drag-Reducin Morphologies and Hydrodynamic Testing. Experimental Techniques, 40, pág 1129 –1136 (2016).

[7] C.E. Echeverri, C.Vallejo. Síntesis y caracterización de hidrogeles de alcohol polivinílico por la técnica de congelamiento / descongelamiento para aplicaciones médicas. EIA, 12, pág. 59-66 (2009).

Document information

Published on 01/07/22

Accepted on 01/07/22

Submitted on 01/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 3 - Materiales bioinsipirados, 2022

DOI: 10.23967/r.matcomp.2022.07.001

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?