1 Introducción

Las resinas epoxi termoestables de tipo RTM, son utilizadas como matriz en los materiales compuestos reforzados con fibras (CFRP) en la industria aeronáutica y, cada vez más, en la industria de la automoción [1], empleándose tanto en la reducción de peso como en elementos decorativos. Incluso en este último caso, las piezas de material compuesto deben ser capaces de resistir un cierto nivel de deformación sin deteriorarse

En varios proyectos de investigación recientes, se han estudiado los aspectos tecnológicos del uso de CFRP para la construcción de carrocerías de automóviles [2-4]. Estos proyectos han demostrado que, en comparación con las estructuras de acero convencionales, estos materiales pueden proporcionar una solución superior en términos de amortiguación y absorción de energía de impacto con un peso significativamente menor.

Es común que los materiales compuestos con matrices de este tipo, sometidos a esfuerzos de tracción, fallen por fractura de la matriz produciendo la delaminación y la separación de la fibra de carbono [5]. Cuando no es necesario tener un valor de rigidez alto y lo que se requiere es una gran capacidad de deformación, es posible utilizar otro tipo de matrices más tenaces que se están desarrollando actualmente [6]. Algunos trabajos sobre materiales resistentes a impacto han utilizado como matriz poliuretanos elásticos, lo que ha permitido que el composite sufra grandes deformaciones sin la fractura de la matriz, a costa de presentar una resistencia a flexión muy baja, frente a los composites de matriz epoxi muy resistentes pero que admiten bajas deformaciones [7].

Las resinas epoxídicas termoestables son las más utilizadas en la fabricación de CFRP y son conocidas, generalmente, como materiales frágiles que endurecen por entrecruzamiento durante el proceso de curado. El balance adecuado de las propiedades térmicas y mecánicas de dichos materiales es de suma importancia en diversas aplicaciones industriales. Estas propiedades pueden verse modificadas por el agente entrecruzante que puede ser una amina, una amida, un anhídrido o unácido.

Recientemente, se han desarrollado resinas epoxi modificando sus composiciones para obtener ciertas propiedades de los materiales compuesos. Estas modificaciones influyen enormemente tanto en las propiedades termicas como en la cinética de curado. Para estudiar la cinética de curado de las resinas epoxis existen diferentes métodos empiricos que permiten tener información sobre la energía de activación del proceso [8-10], a partir de la calorimetria diferencial de barrido (DSC). Otro método muy usado es la espectroscopía de infrarrojo [11]. El estudio de la cinética de curado de las dos resinas epoxi usadas se realiza mediante el método MFK (model free kinetic) [12], que permite predecir una variación de la energía de activación con el grado de curado de la resina.

En este trabajo se estudia la viabilidad de cambiar una resina rígida por una más dúctil. Para ello se compara la cinética de curado de dos resinas epoxi así como su comportamiento mecánico en masa y como matriz de un CFRP. Esto ayudará a elegir qué resina es más conveniente a la hora de usarla en la industria del automóvil.

2 Procedimiento Experimental

2.1 Materiales

Se selecciona como matriz de alto módulo la resinas epoxi SC8500/SD8601 (SICOMIN Composites, suministrado por MEL Composites). Es un epoxi para infusión de baja viscosidad que requiere un curado a 23 ºC durante 24 horas y un postcurado de 15 horas a 50ºC.

Buscando una matriz más tenaz se emplea el epoxi Araldite® AW 4858/HW 4858 (suministrado por ANTALA Industrial SL). Se trata de un epoxi estructural de dos componentes que puede utilizarse para unir diferentes sustratos como fibra de carbono, metales y termoplásticos. El curado se realiza a temperatura ambiente (25 ºC y 35% de humedad relativa) durante 4 horas.

Lo datos de curado y de resistencia a tracción se han obtenido de las fichas técnicas. Se comparan los datos de curado con los obtenidos por los ensayos de DSC

2.2 Caracterización termica de los epoxis

La caracterización termica se ha realizado mediante ensayos de calorimetria dinámicos entre 0 y 200 ºC a diferentes velocidades: 5, 10, 15, 17 y 20 º/min. El DSC usado fue el modelo DSC 822 de Mettler Toledo (Greifensee, Suiza). La muestra de adhesivo usada fue entre 8-10 mg y se usaron crisoles de alumnio de 40 μl con la tapa perforada, bajo una atmosféra de nitrógeno. El análisis cinético se realizó mediante el modelo MFK, ya usado por este grupo de investigación para estudiar el efecto de las nanopartículas en el curado de los epoxis [13-15]. También se han obtenido por DSC las temperaturas de transición vítrea (Tg) de las dos resinas. El barrido dinámico ha sido el mismo que para los curados, empleandosolamente la velocidad de 20 º/min y el valor dado de la Tg es el midpoint del termograma y la media de tres scans.

2.3 Fabricación y caracterización mecánica de los materiales compuestos

El composite se ha fabricado utilizando fibra de carbono de 800 Tex tejido equilibrado de sarga de 0.6 mm de espesor (suministrado por Mel Composites). Se han preparado planchas de 4 capas de tejido por HAND LAY-UP – en molde abierto, usando bolsa de vacío. El curado se ha llevado a cabo de acuerdo con el apartado 2.1. Una vez curadas, se estabilizaron a temperatura ambiente durante 24 horas y se cortaron los laminados en probetas de flexión y desgarro. A continuación se ensayaron en una máquina de ensayos universal Microtest EM2/200/FR (Madrid, España) siguiendo la norma ASTM D790 [16] y a desgarro [17] siguiendo la norma ASTM D1876, para determinar el efecto de emplear una matriz de mayorductilidad.

3 Resultados

3.1 Caracterización de los epoxis

La resinas epoxi SC8500/SD8601, con el proceso de curado explicado en el apartado 2.1, tiene una resistencia a tracción de 77 MPa con una deformación en esa tensión máxima de 3.4% y un módulo de Young de 3250 MPa. En los ensayos de flexión presenta una resistencia de 118 MPa y un módulo de 3300 MPa. La Tg, medida por DSC, es de 88 ± 1 ºC.

Por otro lado la resina AW 4858/HW 4858 tiene una Tg de 67 ± 1 ºC. Un proceso de postcurado no aumenta la esta Tg, ya que la resina está totalmente curada. Su resistencia a tracción es de 33 MPa, con una deformación en tensión máxima de 8.5 % y un módulo de Young 1600 MPa. Se puede observar que, a pesar de ser un epoxi, tiene una baja tensión y un módulo muy bajo en comparación con otros epoxis habituales. En los ensayos de flexión se obtiene una resistencia de 61 MPa y un módulo de 1650 MPa.

La energía de activación del proceso de curado se ha obtenido a partir del modelo MFK. Este modelo nos da información de la energía de activación frente al grado de curado. Para que el modelo sea fiable las integrales de los picos de curado a las diferentes velocidades deben de tener un valor similar y además las curvas del grado de conversion no se pueden cruzar.

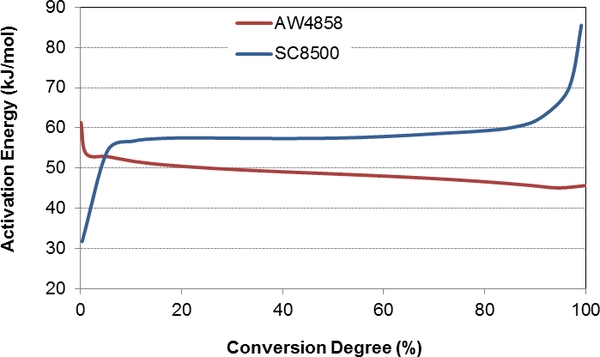

En la Figura 1 se representan las energías de activación de las dos resinas. Se puede observar que la resina SC8500 necesita más energía para curar, aunque inicialmente la reacción comienza antes, esto quiere decir que la reacción de orden n inicial necesita menos energía que otros epoxis. Esto puede deberse fundamentalmente a cargas que contenga grupos OH. Estas cargas “engañan” al catalizador uniéndose a él, esto está de acuerdo con la mayor energía que hay que aportar al final, dando movilidad a las cadenas para que la reacción pueda continuar. Esto mismo se ha observado en otras resinas que contienen nanocargas de sílice o de óxido degrafeno.

Sin embargo, la resina AW4858 tiene un comportamiento similar a otras resinas epoxi, incluso se puede observar una baja energía de activación al final de proceso de curado. Esto está de acuerdo con una entalpía en los picos de curado más baja 240 J/g en el caso de la resina AW4858 y 400 J/g para la SC8500.

A partir de las curvas de energía de activación de la Figura 1, el software STARe de Mettler Toledo permite simular los curados isotérmicos a diferentes temperaturas y tiempos.

En la Tabla 1 se muestra la simulación del curado isotérmico para el adhesivo AW4858. Como es lógico, al aumentar la temperatura aumenta la velocidad de curado. De acuerdo con la simulación a las 4 horas solo habría curado un 80 %, por lo que es aconsejable dejar el adhesivo curar durante un tiempo mayor si se necesita un curado total antes de hacer los ensayos, aunque el error del programa en el cálculo del 99 % de curado se ha comprobado que es bastante elevado.

| Grado de Conversion (%) | Temperatura (ºC) | ||||

| 25 | 50 | 75 | 90 | 100 | |

| Tiempo (min) | |||||

| 10 | 46,68 | 9,19 | 2,30 | 1,10 | 0,69 |

| 20 | 70,76 | 14,65 | 3,80 | 1,85 | 1,18 |

| 30 | 93,53 | 19,83 | 5,26 | 2,59 | 1,66 |

| 40 | 116,21 | 25,11 | 6,76 | 3,36 | 2,17 |

| 50 | 140,76 | 30,91 | 8,44 | 4,22 | 2,74 |

| 60 | 167,51 | 37,41 | 10,36 | 5,22 | 3,41 |

| 70 | 198,62 | 45,22 | 12,73 | 6,47 | 4,25 |

| 80 | 245,30 | 55,59 | 15,98 | 8,22 | 5,43 |

| 90 | 329,22 | 72,57 | 21,45 | 11,19 | 7,46 |

| 99 | 441,90 | 136,94 | 40,98 | 21,52 | 14,42 |

| Grado de Conversion (%) | Temperatura (ºC) | ||||

| 25 | 50 | 75 | 90 | 100 | |

| Tiempo (min) | |||||

| 10 | 158,80 | 27,14 | 5,98 | 2,72 | 1,89 |

| 20 | 326,47 | 54,25 | 11,67 | 5,14 | 3,09 |

| 30 | 488,77 | 81,37 | 17,53 | 7,73 | 4,65 |

| 40 | 666,89 | 111,31 | 24,04 | 10,62 | 6,38 |

| 50 | 895,99 | 149,13 | 32,13 | 14,18 | 8,53 |

| 60 | 1250,25 | 205,52 | 43,79 | 19,20 | 11,50 |

| 70 | 1882,32 | 302,85 | 63,35 | 27,48 | 16,38 |

| 80 | 3109,55 | 488,66 | 100,18 | 43,00 | 25,42 |

| 90 | 7315,44 | 1064,36 | 204,26 | 84,61 | 48,92 |

| 99 | < 36000 | 32820,00 | 3553,81 | 1082,28 | 517,56 |

Sin embargo, la resina SC8500 requiere un tiempo mayor: alcanzar un 99 % de curado supone más de 25 días, para asegurar el curado total, por esta razón se hace un post- curado después del curado a temperatura ambiente de 24 h, donde el porcentaje de curado estaría entorno al 60 %.

3.2 Caracterización mecánica de los laminados

La caracterización mecánica de los laminados se hizo mediante el ensayo de flexión en tres puntos. Los datos se muestran en la Tabla 3

| Matriz del composite | Módulo a flexión (GPa) | Tensión máxima (MPa) | Deformación (%) |

| SC8500/SD8601 | 53±2 | 439±56 | 1.42±0.06 |

| AW4858/HW4858 | 18±2 | 274±20 | 2.5±0.1 |

El ensayo de flexión en tres puntos (Tabla 3) demuestra que, efectivamente, el laminado fabricado con epoxi AW4858/HW4858 es mucho menos rígido (casi la midad) que el fabricado con SC8500/SD8601. También admite prácticamente el doble de deformación, aunque a costa de la pérdida de resistencia.

En los ensayos de pelado (Tabla 4) también se observa como la resistencia del epoxi AW4858/HW4858 es mayor debido tanto a la buena adhesión sobre las fibras de carbono, como a la alta capacidad de deformación que presenta. Esto es positivo ya que los esfuerzos de pelado son los más desfavorables para los adhesivos, en este caso un aumento de la resistencia a desgarro implica que el material tendrá una mayor resistencia a la delaminación producida por esfuerzos externos.

| Matriz del composite | Resistencia a pelado

(N/mm) |

| SC8500/SD8601 | 5.5±0.7 |

| AW4858/HW4858 | 21±5 |

4 Conclusiones

Mediante los ensayos con DSC se ha podido corroborar que el epoxi más dúctil (AW5858/HW4858) necesita menos tiempo de curado, no tiene cargas que inicialmente favorezca el curado catalítico. Sin embargo el epoxi más rígido (SC8500/SD8601) podría tener cargas que favorecen el curado inicial pero retardan el curado al final del proceso, lo que implica largos tiempos de curado o procesos de curado adicionales. Este proceso de post-curado aumenta la Tg de la resina. Estando de acuerdo una mayor Tg con la mayor rigidez.

La fabricación de los laminados ha permitido confirmar que es viable la utilización de estos epoxis modificados para obtener CFRP con una buena flexibilidad lo que le permite soportar, hasta cierto punto, deformaciones producidas por esfuerzos externos, ya que proporcionan mayor resistencia al desgarro.

Referencias

[1] T. Roberts. The Carbon Fibre Industry Worldwide 2011–2020: An Evaluation of Current Markets and Future Supply and Demand Materials Technology Publications, England, UK (2011)

[2] I. Verpoest, T.C. Thanh, S. Lomov. The TECABS Project: Development of Manufacturing, Simulation and Design Technologies for a Carbon Fibre Composite Car Proceedings of the 9th Japan International SAMPE Symposium, pág 56-61 (2005

[3] I. Taketa, K. Yamaguchi, E. Wadahara, M. Yamasaki, T. Sekido,

A. Kitano. The CFRP Automobile Body Project in Japan Proceedings of the 12th US–Japan Conference on Composite Materials, DEStech Publications, pág 411-421(2006)

[4] P. Galvez, A. Quesada, M. Martinez, J. Abenojar, M.J. López- Boada, V. Diaz. Composites Part B 129, pág 41-46 (2017) doi: 10.1016/j.compositesb.2017.07.018

[5] R. Jones, Mechanics of Composite Materials. Boca Raton: CRC Press (1999)

[6] S. Rana, R. Fangueiro, editors. Advanced Composite Materials for Aerospace Engineering. Woodhead Publishing (2016)

[7] M.A Martinez, J. Abenojar, B. Enciso, F. Velasco. Textile Research Journal. 87, pág 2358-2367(2017) doi: 10.1177/0040517516671122

[8] H.E. Kissinger. Analytical Chemistry, 29, pág 1702-1706 (1957) doi: 10.1021/ac60131a045

[9] S. Sourour, M.R. Kamal, Thermochimical Acta, 14, pág 41–59, (1976) doi: 10.1016/0040-6031(76)80056-1

[10] M.R. Kamal, S. Sourour, Polymer Engineering Science, 13, pág 59–64 (1973) doi:10.1002/pen.760130110

[11] J. Abenojar, M. Pantoja, M.A. Martinez, J.C. del Real, Journal Composite Material, 49; pág 2963-2975 (2014)

doi: 10.1177/0021998314558496

[12] S. Vyazovkin, C.A. Wight, International Reviews in Physical Chemistry, 17, pág 407-433 (1998) doi: 10.1080/014423598230108

[13] J. Abenojar, J. Tutor, Y. Ballesteros, J. C. del Real, M.A. Martínez, Composites Part B-Engineering 120, pág 42-53 (2017) doi: 10.1016/j.compositesb.2017.03.047

[14] J. Abenojar, N. Encinas, J.C. del Real, M.A. Martinez,

Thermochimical Acta, 575, pág144-50 (2014) doi: 10.1016/j.tca.2013.10.030

[15] J. Abenojar, J. C. del Real, Y Ballesteros, M.A. Martinez, IOP Conf. Series: Materials Science and Engineering, 369, pág 012011(2018) doi:10.1088/1757-899X/369/1/012011

[16] ASTM D 790-17 Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics. doi: 10.1520/D0790-17

[17] ASTM D1876-08. Standard test method for peel resistance of adhesives (T-peel test). doi: 10.1520/D1876-08R15E01

Document information

Published on 21/06/22

Accepted on 18/06/22

Submitted on 18/06/22

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 3 - Procesos de Fabricación – Materiales Funcionales., 2022

DOI: 10.23967/r.matcomp.2022.06.023

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?