1. Introducción

Tras la segunda guerra mundial, comenzó a generarse una preocupación sobre el elevado número de aviones que sufrían fallos de compresión/descompresión derivados de la baja resistencia a fatiga de los materiales empleados. Debido a estos fallos, la NASA encargo a la empresa holandesa llamada Fokker la investigación sobre la creación de refuerzos de composite. [1]

En los años 70, la universidad de DELF se posicionaría como referente de los Fiber Metal Lamiante (FML), no siendo hasta los años 90 donde las investigaciones sobre los refuerzos de fibra de carbono y vidrio desbancarían a los composites de aramida, los cuales sufrían ante cargas puntuales. [2]

Existen una gran cantidad de estudios sobre el desarrollo de FML debido a sus amplias capacidades y su versatilidad a la hora de selección de materiales. Los metales más populares son el aluminio y titanio, los cuales comparten su bajo peso, ideal para aplicaciones automovilísticas y aeronáuticas. En cuanto al composite existen una gran variedad de opciones, predominando el uso de fibra de carbono y fibra de vidrio combinadas con una matriz termoestable, mayoritariamente epoxy.

Si se centra la búsqueda en matrices termoplásticas, prácticamente no existen en la actualidad investigaciones que desarrollen FML con este tipo de matrices. Además, la escasa normativa en cuanto a ensayos mecánicos hace que prácticamente no se encuentren propiedades mecánicas en las investigaciones.

Por todo lo anteriormente mencionado, este estudio se centrará en la investigación de diferentes tratamientos que mejoren la unión metal-composites termoplástico y su caracterización, centrándose en aquellos que no generen componentes volátiles, sean peligrosos o generen residuos perjudiciales con el medio ambiente, como son el caso de la aplicación de sol-gel en base agua, microtaladrado laser y tratamientos superficiales.

2. Procedimiento experimental

2.1. Tratamiento superficial

Uno de los puntos clave de este estudio se centra en la selección del tratamiento superficial del foil de aluminio, con el objetivo principal de optimizar dos atributos clave: el anclaje mecánico y el anclaje químico entre el metal y el composite. Ambas propiedades deben ser evaluadas de manera complementaria, con el fin de identificar las condiciones que permitan obtener las mejores características físicas posibles.

Para este apartado se prepararon probetas de 50x100mm de una aleación de aluminio/magnesio (Al97/Mg3) de 0,2mm de espesor de Goodfellow. Se asegura que la superficie queda limpia de impureza mediante el uso de Isopropapol.

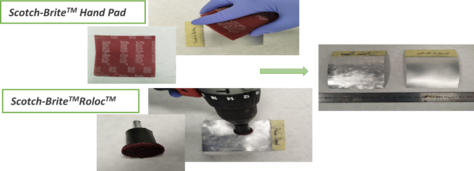

El primer tratamiento seleccionado se basa en el lijado manual de la superficie. Los abrasivos estudiados han sido papel de lija de 180 grit, 1500 grit y Scotch-BriteTM Hand Pad 7447. Adicionalmente, también se empleó Scotch-BriteTMRolocTM médium grit diseñado para su uso con una herramienta Dremmel tal y como se refleja en la figura (1).

La aplicación de este tratamiento se realiza hasta lograr una superficie homogénea en todas las direcciones, eliminando cualquier rastro de aluminio superficial original.

El siguiente tratamiento seleccionado fue el sandblasting, empleando como abrasivo óxido de aluminio de 50-80 micras (corindón). Se realizaron variaciones en las condiciones de aplicación, utilizando presiones entre 2 y 5 bares, manteniendo una distancia de 25 cm entre la boquilla del equipo y la superficie a tratar.

Los criterios de preselección de los tratamientos superficiales se fundamentaron en los resultados obtenidos mediante la medición de la rugosidad, energía superficial y waterbreak bajo las normas UNE-EN ISO 21920-2:2023, UNE-EN828:2013 y ASTM F22-02, respectivamente. De este modo, se caracterizaron los diferentes tratamientos según su superficie de contacto, geometría y, especialmente, su afinidad por los distintos componentes, lo cual será crucial al momento de aplicar compuestos que mejoren la interacción metal-composite, como es el caso del sol-gel seleccionado para el siguiente apartado.

2.2. Fabricación de FML

Para confirmar los resultados obtenidos del apartado anterior, se lleva a cabo un cribado de los tratamientos superficiales. Se fabrican 9 laminados de 150x150mm y un apilado aluminio composite variando la direccionalidad del tape en 0° y 90˚, combinando distintos abrasivos con la aplicación de sol-gel, microtaladrado del foil y film de PA6, tal y como se detalla en la tabla (1)

| Referencia | Tratamiento Sup | Sol-Gel | Microtaladrado | Film |

| P1 | 1500 grit | X | X | |

| P2 | Granallado 5 bar | X | ||

| P3 | Scotch-Brite Hand Pad | X | ||

| P4 | Scotch-Brite Hand Pad | X | X | |

| P5 | Granallado 5 bar | X | X | |

| P6 | Granallado 5 bar | X | ||

| P7 | Sin tratamiento | X | ||

| P8 | Granallado 5 bar | X | X | X |

| P9 | Scotch-Brite Hand Pad | X | X | X |

Con el fin de mejorar la resistencia mecánica se realizaron unos taladros pasantes en el foil de forma cónica de un diámetro de entrada de aproximadamente 100µm.

Para mejorar de las interacciones metal-composite se empleó el sol-gel 3MTMSurface Pre-treatment AC-130. La superficie metálica texturizada debe estar completamente limpia antes de su aplicación, para ello se utiliza isopropanol y aire comprimido. Una vez se mezcla el sol-gel durante el tiempo determinado por el fabricante, se aplica mediante una pistola aerográfica manteniendo una presión de 5 bares y 20cm de distancia, abriendo el caudal y el abanico de la boquilla consiguiendo una dispersión homogénea y sin formación de gotas. El foil debe permanecer en posición vertical desde en la aplicación del sol-gel hasta que la parte acuosa se evapore por completo.

La consolidación de los diferentes FML se realizó en una prensa FONTIJE Prolab100 aplicando las condiciones necesarias para el procesado del tape de CF-PA6 Cetex®TC910 Nylon6 de TenCate, reflejada en la tabla (2).

| Temperatura, ºC | Presión, bar | Carga, KN | Tiempo carga, min | Enfriamiento, ºC/min |

| 270 | 15 | 205 | 10 | 15 |

El ensayo empleado para la validación de los diferentes laminados fue mediante resistencia interlaminar a 3 puntos (Interlaminar Shear Strenghth, ILSS) bajo la norma AITM-0047.

2.3. Caracterización mecánica

Una vez determinadas las condiciones óptimas para la fabricación de FML, se procede a la fabricación de paneles de 150x520mm, con un nuevo apilado que se ajusta a las demandas mecánicas del proyecto, manteniendo los mismos parámetros de fabricación del apartado anterior.

Se realizo ensayos de flexión, tracción y ILSS para caracterizar las propiedades finales del FML. Dado que no existen normas de flexión y tracción que contemplen este tipo de compuestos se han realizado los ensayos bajo las directrices de las normas UNE-EN ISO 14125 y UNE-EN ISO 527-4.

Siendo además el propósito del FML la creación de un parche de refuerzo para una pieza de automoción, se realizan en paralelo ensayos de Lap Shear Adhesion bajo la norma ASTM D5868, permitiendo no solo caracterizar la unión metal-FML sino también establecer la comparativa entre la unión de metal-FML y metal-composite.

3. Análisis y resultados

3.1. Tratamiento superficial

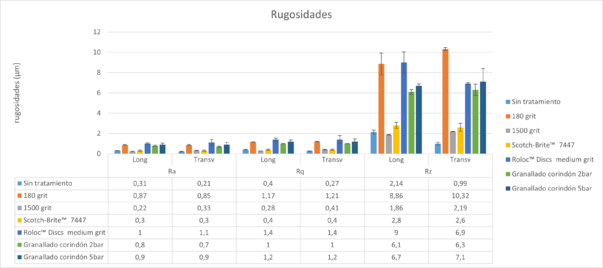

Los tratamientos superficiales no solo eliminan óxidos superficiales, sino que también genera un aumento de la superficie de contacto y rugosidades derivando en un mejor anclaje físico. Por lo tanto, el análisis superficial posterior al tratamiento tiene gran importancia en este tipo de componentes.Los parámetros analizados, recogidos en la figura 3, para los acabados superficiales de los materiales definidos son:

· Rugosidad media aritmética (Ra): Se define como el sumatorio del área de las rugosidades superiores e inferiores a la línea media en una cierta longitud de medida.

· Rugosidad media cuadrática (Rq): Es la raíz cuadrada de la media de los cuadrados. Este parámetro complementa al parámetro Ra cuando esta tiene poca resolución.

· Altura máxima (Rz): Se corresponde con la máxima diferencia entre valles y crestas dentro de un tramo de mediciónA partir de los datos obtenidos, se puede destacar el granallado a 5 bares y el Scotch-BriteTM-RolocTM médium grit teniendo que destacar también la lija de 180 grit. La presencia de una mayor rugosidad viene indicada por el valor de Ra y Rq los cuales se calculan a partir de las desviaciones medias y desviaciones cuadradas respecto a la línea media.

Sin embargo, este tipo de ensayos no es determinante a la hora seleccionar el tratamiento superficial, pues solo proporciona información de cual poseen mayor superficie de contacto y una superficie lo suficientemente rugosa como para que el composite pueda anclarse físicamente.

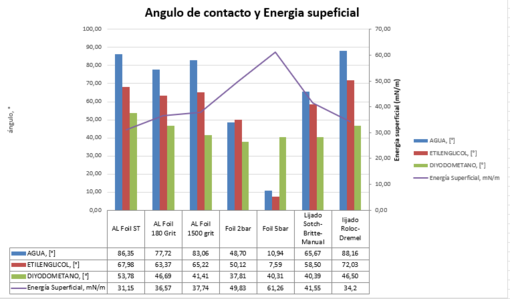

Por esta razón, se decidió complementar los ensayos con la medición de la energía superficial, la cual representa la energía necesaria para romper los enlaces intermoleculares en una superficie. Esta medición proporciona información adicional sobre la capacidad de la superficie para interactuar con el composite, mejorando así el entendimiento de la efectividad del tratamiento superficial.

Si analizamos los valores obtenidos en la figura (4) y junto a las rugosidades, se pueden establecer tres diferentes grupos de tratamientos. El primero corresponde al granallado, que presenta la mayor energía superficial, con valores prácticamente idénticos en sus dos formas de aplicación. Sin embargo, el factor de selección para este caso será la rugosidad donde la diferencia entre aplicar el corindón a 5 bares o a 2 bares es de aproximadamente el doble. Es importante destacar que la mayor dispersión observada en la aplicación a 5 bares es consecuencia de una aplicación manual del tratamiento, causando que este no sea completamente homogéneo en toda la superficie.

El segundo grupo se trataría de las lijas con grit de 180 y 1500, siendo la de 1500 ligeramente superior. No obstante, los resultados obtenidos se deben tratar con cuidado, pues como se vera mas adelante en el ensayo de waterbreak, la formación de gotas en su superficie lo descartara al no ser compatible con la aplicación de sol-gel.

Por último, el tratamiento con Scotch-britte es un claro ejemplo de cómo una mayor rugosidad no siempre se traduce en una mejor adhesión superficial. Aunque el tratamiento aplicado con Dremmel es el tercero con mayor rugosidad, ocupa la última posición en términos de energía superficial, siendo significativamente inferior a su homologo manual, a pesar de tener una rugosidad inferior.

Como se muestra en la figura 5, sobre los tratamientos se realizó el test de waterbreak,. Aunque este no es un análisis cuantitativo, permite identificar que tratamientos tendrán una mejor humectación y, por lo tanto, menor formación de gotas, condición de gran importancia en la aplicación del Sol-gel en base agua, pues este debe ser dispensado de manera homogénea y sin acumulación sobre toda la superficie del foil de aluminio.

Se observó que en los foils tratados mediante granallado se genera una capa uniforme de agua que permanece adherida durante todo el ensayo, independientemente de la presión seleccionada. En cuanto al tratamiento con Scotch-Brite™, se notaron pequeñas formaciones de gotas en el tratamiento realizado con Dremel, que no se presentaron en el realizado manualmente. Resultados similares fueron obtenidos con las lijas de diferentes gramajes, siendo la lija de 1500 grit la que presentó una humectación más pobre, con el líquido concentrado en la zona central de la superficie.

Tras analizar los datos previamente mencionados, se procede a la preselección de los tratamientos de granallado a 5 bares, Foil_ Scotch-Brite™ Hand Pad 7447 y lijado con 180 grit. Estos tratamientos serán sometidos a un cribado final para evaluar su rendimiento y su interacción con las técnicas aplicadas, lo que permitirá determinar las mejores opciones para la mejora de la adhesión y la interacción metal-composite.

3.2. Fabricación de FML

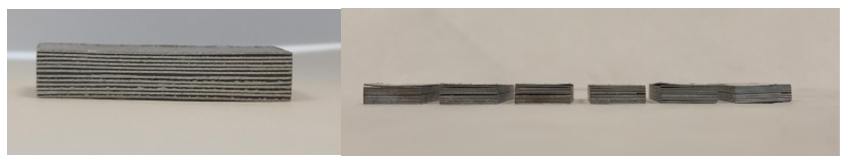

Una vez fabricados los laminados de cribado, se observó que las combinaciones P1,P2,P3,P4,P6 y P7 no soportaron el mecanizado de las probetas de ILSS por corte por chorro de agua, el cual les causaría delaminaciones ejemplificadas en la figura 6. Este fenómeno indica la debilidad de las uniones entre materiales o la presencia de delaminaciones preexistentes al corte, las cuales se vieron amplificadas por la incidencia del agua a presión. Por este motivo, estas combinaciones fueron descartadas de manera inmediata.

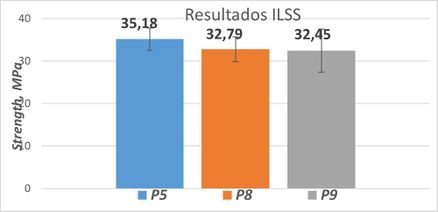

Para las combinaciones restantes (Figura 7), los resultados obtenidos son satisfactorios destacando el granallado con micotaladrado de foil y sol-gel (P5). Además, los buenos resultados de las combinaciones de microtaladrado, granallado, sol-gel y film (P8) y microtaladrado, Scotch-Brite, sol-gel y film PA6 (P9) indican la importancia que puede tener la presencia de una mayor cantidad de polímero en ciertos tratamientos superficiales, como es el caso de la prueba 9, y, sobre todo, el aumento de la interacción química entre la superficie metálica y la poliamida 6 y un mayor anclaje físico, son la diferencia entre un producto final consolidado y resistente (P5 y P9), de un FML que no soporte el mecanizado (P2 y P6).

3.3. Caracterización mecánica

En la siguiente tabla se recogen los resultados obtenidos durante la caracterización mecánica

| Ensayo | Norma | Parámetro | Valor |

| ILSS (3 puntos) | AITM 1-0047 | Resistencia a cizalla interlaminar aparente | 41,12±5,25 MPa |

| Flexión (3 puntos) | UNE-EN ISO 14125 | Esfuerzo de flexión máximo | 514,37±3,33 MPa |

| Módulo de flexión | 37,87±2,29 GPa | ||

| Tracción | UNE-EN ISO 527-4 | Resistencia a la tracción | 501,9±8,0 MPa |

| Módulo de elasticidad | 24,66±0,94 GPa |

Los primeros ensayos realizados mediante flexión resultaron en un modo de fallo interlaminar, considerado no valido. Como consecuencia, se ajustó la distancia entre apoyos a la correspondiente a la que se le asignaría según el espesor del composite produciendo así modos de fallo validos según la norma.

Una de las mayores dificultades se encontró al realizar la caracterización mediante el ensayo de tracción, sin la presencia de una norma específica para estos materiales se recurrió a las normas UNE para ensayo de composite. Aunque los resultados y el tipo de rotura son coherentes, en la figura 8 se muestra que zona de rotura no es la más recomendable según la norma, produciéndose muy próxima a la zona de mordaza. Las principales normas de ensayo no recomiendan este tipo de rotura por el riego a que se produzcan debido a un exceso de carga de la mordaza, recomendando el uso de talones en las probetas.

Para corroborar que los datos obtenidos son fiables, se compararon los valores obtenidos por las normas ASTM D3039-17 y ISO-EN 527-2:2012 las cuales poseen probetas de distinta geometría. Los valores obtenidos en estos ensayos fueron 498,7 y 528,4 MPa y presentando roturas en zonas próximas al agarre de la mordaza.

La resistencia a cizalla que presenta la unión entre la chapa de aluminio y el FML, con un valor de 28,37±1,28 MPa, muy próximos a los 30,51±3,26Mpa a los obtenidos con en la unión metal-composite. Esto nos indica que las capas más externas del FML son suficientes para generar anclaje a la pieza final.

4. Conclusión

Esta investigación ha permitido el desarrollo de un parche FML termoplástico, facilitando su fabricación como su empleo como parche de refuerzo, pues no necesita ser fabricado junto la pieza pudiendo añadirse con posterioridad y por consiguiente el desensamblado y reutilizado de materias primas.

Por otro lado, el cribado de los tratamientos preliminares nos permitió establecer aquellos con las mejores capacidades de unión, destacando el granallado por encima del resto.

La mejora de las interacciones metal-composite mediante el empleo de sol-gel, da pie a la utilización de nuevos componentes que mejore este tipo de uniones, bien sea sol-geles con diseños específicos o primers.

5. Bibliografía

[1] Vogelesang, L. B.; Vlot, A. Development of Fibre Metal Laminates for Advanced Aerospace Structures. Journal of Materials Processing Technology 2000, 103 (1), 1–5. https://doi.org/10.1016/S0924-0136(00)00411-8.

[2]Ding, Z.; Wang, H.; Luo, J.; Li, N. A Review on Forming Technologies of Fibre Metal Laminates. International Journal of Lightweight Materials and Manufacture 2021, 4 (1), 110–126. https://doi.org/10.1016/j.ijlmm.2020.06.006.

6. Agradecimientos

Los autores agradecen el apoyo financiero recibido por parte del Centro para el Desarrollo Tecnológico Industrial E.P.E (CDTI), que ha Subvencionado el proyecto COMIC con MIG-20221004 dentro del programa “Misiones”, en el marco del Plan de Recuperación, Transformación y Resiliencia y del Programa Estatal para Catalizar la Innovación y Liderazgo Empresarial del Plan Estatal de Investigación Científica, Técnica y de Innovación 2021-2023, apoyado por el Ministerio de Ciencia e Innovación, que ha hecho posible el desarrollo de la investigación presentada en este trabajo. Así como a las empresas del consorcio por su colaboración en este proyecto.

Document information

Accepted on 12/08/25

Submitted on 15/04/25

Licence: Other