1 Introducción

El estudio de los materiales compuestos ha ido evolucionando a un gran ritmo desde hace años atrás, ya que, se ha comprobado que el rendimiento de ellos en diferentes ámbitos ha sobrepasado al de los materiales metálicos.

Las exigencias llevadas a cabo por la industria europea para mejorar el medio ambiente han llevado a cabo el uso de materiales termoplásticos intercalados en laminados, acción que está en desarrollo.

El presente estudio cubre la caracterización mecánica a nivel de cupón de diferentes materiales termoplásticos reforzados con fibra de carbono, incorporando un velo de refuerzo como elemento avanzado. El objetivo de este estudio es la evaluación del rendimiento de cada material con respecto a diferentes cargas simples como puede ser tracción, compresión, impacto. Una vez llevada a cabo esta evaluación se proporciona un análisis comparativo para evaluar cuál de los materiales puede ser el más adecuado para su función y así seleccionar el material para avanzar al siguiente nivel de complejidad estructural de la tradicional pirámide de ensayos.

El trabajo que aquí se presenta se enmarca dentro del proyecto CERES (Advanced Rear Structural test program: Low-level test), que pertenece al programa aeronáutico de investigación europeo Clean Sky 2. CERES tiene como objetivo desarrollar y ejecutar soluciones estructurales innovadoras a nivel de cupón y detalle estructural para un nuevo concepto de cono de cola de avión de pasajeros, cuyos resultados permitirán demostrar la viabilidad de nuevos conceptos de diseño, materiales y procesos.

2 Materiales y métodos

2.1 Materiales

Se ha realizado la caracterización mecánica de dos tipos de compuestos poliméricos reforzados con fibra de carbono que comparten determinadas características y que se diferencian fundamentalmente en la configuración del velo de refuerzo. Para cada material, grupo A y grupo B, encontramos cuatro tipos de laminados identificados como A, B, C y D que presentan diferentes configuraciones. Estos laminados son idénticos en cuanto a geometría, configuración y número de capas para cada tipo de material, es decir, el laminado A de uno de los materiales es idéntico al laminado A del otro para poder obtener resultados comparables y facilitar su selección.

Las probetas se etiquetarán con la siguiente nomenclatura: A-B-C-(0), donde A es el tipo de ensayo, B es el tipo de laminado de donde provienen dichas probetas, C es las condiciones ambientales a las que han sido efectuadas (RT o HW) y, por último, el (0) es el número de serie de la probeta.

| OHT (AITM 1-0007B) | Open hole tensile strength |

| OHC (AITM 1-0008) | Open hole compressive strength |

| BEA (AITM 1-0009) | Ultimate bearing strength |

| CAI (AITM 1-0010) | Compression after impact |

| IPS (AITM 1-0002) | In Plane Shear Strength/Modulus |

| CS (EN 2850 Type B1) | Compressive strength |

| CM EN 2850 TypeB2) | Compressive modulus |

| T (EN 2561 Type B) | Tensile strength and modulus |

La tabla 2 muestra las configuraciones de los cuatro laminados y sus diferentes ensayos realizados.

| Test specification | Laminate | Stacking sequence | Nominal thickness (mm) | Number of coupons | |

| RT/Dry | 70ºC/Wet | ||||

| OHT | A | (+45/-45/0/90/)3s | 4.704 | 3 | - |

| OHC | 3 | 3 | |||

| BEA | 3 | - | |||

| CAI | 3 | - | |||

| IPS | B | (+45/-45)2s | 1.568 | 3 | - |

| CS

|

C | (0)10 | 1.960 | 3 | - |

| CM

|

3 | - | |||

| T | D | (0)5 | 0.980 | 3 | 3 |

2.2 Plan de ensayo y acondicionamiento

Los paneles laminados, ha sido proporcionado por AIRBUS, en la imagen 1 podremos observar uno de los paneles laminados. Cabe destacar que el laminado C y D se encuentra en un mismo panel, pero dicho panel tiene dos espesores diferentes, de ahí que se haya considerado como dos laminados distintos.

Una vez recibido los paneles, se mecanizan para obtener las probetas con las dimensiones requeridas por las especificaciones de los ensayos. Posteriormente se realiza el pegado de tacones de fibra de vidrio para reducir la concentración de tensiones (en los casos necesarios)

El espesor de los tacones varía según el tipo de laminado. Para los laminados A el espesor de dichos tacones será de 1.2-1.4 mm y para los laminados B y D los espesores serán de 1mm. En el laminado C, para el ensayo de resistencia a compresión llevará tacones del mismo material de la probeta con el mismo espesor.

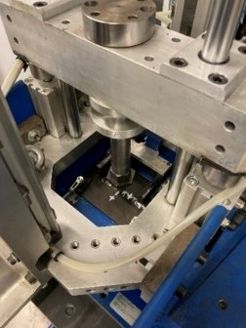

Este pegado se hace con el uso de la prensa con un ciclo de curado de 90 minutos a una temperatura de 125 ± 5 ºC y a una presión de 1.2 ± 0.03 bares. El adhesivo utilizado es 3M Scotch-Weld AF 163-2K.06 según IPS 10-01-003-01.

A continuación, se mecanizan las probetas a su dimensión final.

Una vez llegado a este punto, debemos tener en cuenta que en esta campaña se cubren dos tipos de series diferentes según la temperatura a la que se le va a realizar el ensayo. Por un lado, se realizan ensayos a temperatura ambiente (RT) (25 ± 2 ºC, 50 ± 5 % H.R.) sobre probetas con contenido de humedad de fábrica. Por otro lado, se realizan ensayos sobre probetas previamente acondicionadas. Estos ensayos se conocen como ensayos a Hot Wet (HW). Los parámetros de acondicionamiento suelen fijarse en función a las condiciones a las que puede estar sometida la estructura de la aeronave durante su vida útil, siendo los más comunes 85% de humedad relativa y 70º C de temperatura. Para mantener las condiciones HW de las probetas durante el ensayo, se llevaron a cabo dentro de una cámara climática con control de temperatura mediante termopares.

El control de absorción de humedad en las probetas se realizó de acuerdo con la norma ASTM 5229/D5229M, utilizando tres probetas testigo (conocidas como “travellers”) del mismo espesor y material que las probetas y dimensiones de 30x30 para el ensayo de OHC-A-HW y 50x50 para el ensayo de T-D-HW. El equilibrio de humedad efectivo se logra cuando el contenido de humedad promedio de los “travellers” cambia menos del 0.030% durante tres lecturas consecutivas dentro de un lapso de tiempo de 168 horas.

Una vez acondicionadas, se inicia el procedimiento de ensayos.

Posteriormente se representan los resultados obtenidos para facilitar su análisis y comparación.

2.3 Ensayos mecánicos

El objetivo de esta campaña es establecer las propiedades mecánicas fundamentales de ambos materiales para su uso posterior con técnicas de análisis y diseño estructural. En la tabla 2, se muestra como para cada ensayo se realizó el estudio de tres probetas.

Para los ensayos de compresión y tracción, la configuración de las fibras es de 0º, siendo esta paralela a la dirección de la carga. De este modo, las tensiones del ensayo serán mayores en dicha dirección. Para los ensayos en los que hay una cierta variación o modificación en la superficie de la probeta como puede ser un taladrado o un ensayo de impacto, encontramos un laminado multidireccional. Por último, se ha utilizado un laminado con fibras a ±45º para el estudio de cortadura en el plano.

Deberemos tener en cuenta que cada ensayo se ha realizado siguiendo la norma correspondiente como se indica en la tabla1, lo que repercute en que para ciertos ensayos se haya exigido para el cálculo el uso del espesor nominal de ambos grupos (siendo éste el mismo) y para otros ensayos el espesor real de las probetas mecanizadas.

Todos los ensayos se realizaron con la máquina universal de ensayos Zwick con célula de carga de 100 KN a excepción del ensayo OHC a RT y el ensayo CAI que se ensayaron en una máquina universal de ensayos de la misma marca pero con una capacidad de carga de hasta 250kN.

2.3.1 Tracción con taladro (OHT)

En los ensayos de tracción con taladro la probeta se somete a tracción para determinar la resistencia máxima que puede llegar a obtener ese laminado. Se realiza según la norma AITM1-0007B. La velocidad de ensayo empleada es de 0.5 mm/min. Cabe destacar que para que el fallo sea válido, la rotura debe aparecer a través del taladro. En la imagen 2 podemos visualizar el set- up del ensayo de tracción con taladro.

2.3.2 Compresión con taladro (OHC)

En los ensayos de compresión con taladro, la probeta se somete a compresión para determinar la resistencia máxima que puede llegar a tener el laminado. Se realiza según la norma AITM1-0008. La velocidad de ensayo será la misma que para el ensayo con taladro a tracción. Para que el modo de fallo sea válido, la rotura deberá aparecer a través del taladro.

Los ensayos se realizaron de la misma forma tanto para las probetas a RT como para las probetas a HW, con la diferencia que para las probetas a HW se controló la temperatura a 70º C según lo indicado en el apartado 2.2. En la imagen 3 podemos visualizar el ensayo de compresión con taladro dentro de la cámara donde se llega a realizar el ensayo con la temperatura deseada.

2.3.3 Aplastamiento de taladro (BEA)

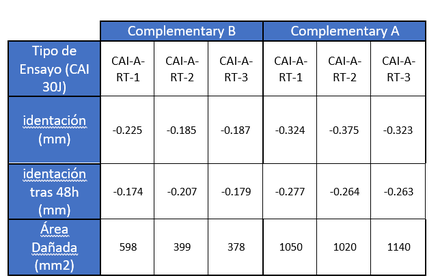

En los ensayos de aplastamiento de taladro, se realiza un ensayo de tracción, en los que la probeta contiene un taladro. La carga se aplica a través de un perno instalado en dicho taladro. Se realizó conforme a la norma AITM1-0009. La deformación ocasionada durante el ensayo se midió con un extensómetro de L0=25mm. La velocidad de ensayo es de 1 ± 0.2 mm/min. el modo de fallo debe aparecer a través del taladro donde está el perno para que se considere válido. En la imagen 4 podemos visualizar el set- up del ensayo de aplastamiento con taladro donde se llega a visualizar los diferentes utillajes de los que se compone como la utilización del extensómetro.2.3.4 Compresión después de impacto(CAI)

Las probetas ensayadas a compresión tras impacto se someten a un impacto a una energía determinada. En nuestro estudio, la energía empleada es de 30J. Anteriormente se realizó una campaña de calibración de impacto para evaluar el nivel de energía adecuado para realizar el ensayo de compresión. Para cada probeta que compone dicho ensayo, se midió la indentación obtenida tras el impacto y la indentación después de 48 horas, se calculó y marcó el área dañada tras el impacto. Posteriormente se realizó el ensayo de compresión para calcular su resistencia máxima conforme a la norma AITM1-0010. La velocidad de ensayo es de 0.5 mm/min. En la imagen 5 visualizamos la máquina de impacto diseñada por Element, donde se aprecia como el impactador hace contacto con la probeta. A su vez, en la imagen 6 podemos comprobar el posicionamiento y utilización del utillaje para el ensayo de compresión después de impacto.

2.3.5 Cortadura en el plano (IPS)

Para estos ensayos, el objetivo es evaluar la resistencia de cortadura en el plano. Se realiza un ensayo de tracción uniaxial de un laminado con una configuración de ±45°. Se realizó conforme a la norma AITM1-0002.

Para estos ensayos se utilizaron galgas extensométricas biaxiales para medir las deformaciones longitudinales y transversales. El módulo a cortadura se eligió entre 500 y 2500 μɛ de la deformación longitudinal. En la imagen 7 apreciamos el posicionamiento de la probeta a la vez que todas las conexiones entre las bandas XY31-6/350 y la máquina de ensayo para tomar los valores necesarios para el ensayo.

2.3.6 Resistencia a compresión (CS)

Este ensayo consiste en calcular la resistencia a compresión según la norma UNE-EN 2850:2017 tipo B1, aplicando una carga conjunta.

Se realizó con una velocidad de 1 mm/min. El modo de fallo debe aparecer en la parte libre de span para que sea válida. En la imagen 8 visualizamos el ensayo de compresión para el cálculo de la resistencia y el utillaje empleado para el correcto proceso.

2.3.7 Módulo a compresión (CM)

Consiste en tomar los datos de las deformaciones longitudinales del material determinando el módulo durante el ensayo a compresión a velocidad constante de 1mm/min conforme a la norma UNE-EN 2850:2017, las probetas son del tipo B2 para este ensayo. La carga que se va a aplicar a compresión será a carga conjunta.

La velocidad será la misma que el anterior ensayo de compresión. Para medir las deformaciones, se utilizaron galgas extensométricas back to back para así calcular el módulo entre 1000 y 5000 μɛ (0.1% - 0.5% de deformación). En la imagen 9 apreciamos el ensayo de compresión y las conexiones realizadas entre las galgas del tipo LY71-3/350 y la máquina para tomar los valores necesarios durante el proceso.

2.3.8 Resistencia y módulo a tracción (T)

Este ensayo nos da la posibilidad de medir las deformaciones longitudinales y transversales, la resistencia máxima del material y su módulo conforme a la norma UNE-EN 2561.

La velocidad de ensayo es de 2mm/min. Se dispuso un extensómetro de longitud Lo=50mm para medir las deformaciones ocasionadas durante el ensayo. Para el cálculo del módulo se tomará entre el 10% y el 50% de la carga de rotura.

Los ensayos se realizaron de la misma forma tanto para las probetas a RT como para las probetas a HW, con la diferencia que para las probetas a HW se controló la temperatura a 70º C según lo indicado en el apartado 2.2. En la imagen 10 apreciamos la colocación de la probeta en la máquina como la utilización del extensómetro.

3 Resultados

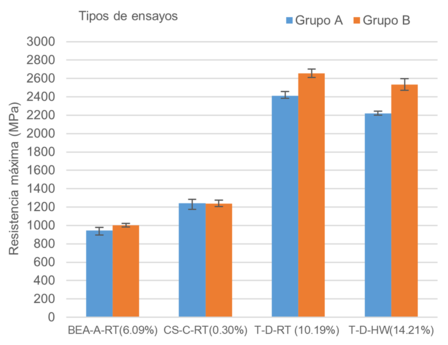

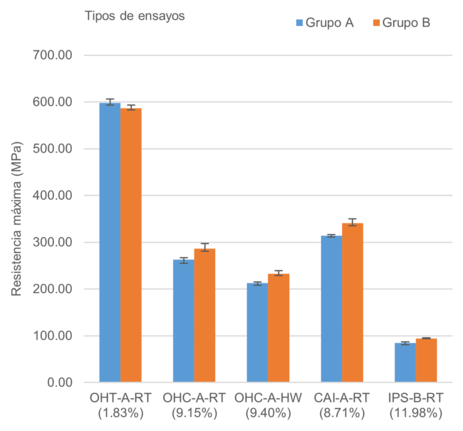

Tras obtener los resultados, se han representado en las gráficas 1 y 2 resistencia máxima de cada uno de los ensayos en forma de columnas, al igual que en las gráficas 3 y 4 los valores de módulo para aquellos ensayos estipulados. Se encontrarán la media de los valores obtenidos de cada una de las tres probetas de cada ensayo. Aparecerá indicado los valores máximos y mínimos de cada ensayo con una barra de error. En cada comparativa de ensayos homólogos, aparecerá el porcentaje de diferencia que hay entre ellos, tomando como referencia el valor del grupo A. Cabe destacar que se ha utilizado el espesor nominal en todos los ensayos a excepción del ensayo de resistencia a compresión del laminado C, los ensayos de tracción del laminado D y el ensayo de cortadura en el plano del laminado B, en los que se ha utilizado el espesor real.

3.1 Tracción con taladro (OHT)

A partir de los resultados del ensayo de tracción con taladro se contempla como la resistencia del material del grupo A ha superado la resistencia máxima del grupo B. La configuración de la estructura interna del grupo A ha hecho que aumente su rendimiento de resistencia máxima en un 1.83 %, como aparece en la gráfica 2

Como podemos observar en la imagen 11, el modo de fallo se ha producido a través del taladro, siendo así un modo de fallo válido según la norma.

3.2 Compresión con taladro (OHC)

Podemos observar en la gráfica 2 que los resultados de la comparativa a RT son favorables para el grupo B, siendo un 9.15% superior a los del grupo A, al igual que para los ensayos a HW donde la diferencia es de 9.40% favorable al grupo B.

Observando estas comparativas y porcentajes, podemos argumentar que la configuración del laminado del grupo B tiene mejor rendimiento en estas compresiones con taladro.

En cuanto a los resultados de RT y HW de cada uno de los materiales podemos observar como la variación para el grupo A es de un 19.05% superior a RT, y para los ensayos del grupo B, la diferencia entre RT y HW es de 18.86% superior para RT. En ambas comparativas se ha tomado el valor de referencia del ensayo a RT.

Vemos así como el envejecimiento hace que las propiedades mecánicas se reduzcan en ambos materiales, siendo esas variaciones muy similares para ambos.

Como podemos observar en la imagen 11, el modo de fallo se ha producido a través del taladro, siendo así un modo de fallo válido según la norma.

3.3 Aplastamiento de taladro (BEA)

Para el ensayo de bearing podemos observar en la gráfica 1 que la resistencia máxima de aplastamiento de taladro ha sido superior en el grupo B, siendo superior en un 6.09% al grupo A.

Por lo tanto, observando dichos resultados, podemos argumentar que la configuración del grupo B tiene mayor resistencia.

Como podemos observar en la imagen 13, el modo de fallo ha sido un fallo típico por aplastamiento, por lo tanto, un fallo válido.3.4 Compresión después de impacto (CAI)

El ensayo de compresión después de impacto nos permite analizar varios resultados. En la gráfica 2 podemos observar los resultados obtenidos de la resistencia máxima de ambos grupos de materiales. Y en la tabla 3 vemos los resultados del área dañada y la indentación del ensayo de impacto.

En primer lugar, la diferencia del área dañada a 30J entre ambos grupos ha sido 57.16%, siendo menor el área del grupo B. Por otro lado, la profundidad de indentación del grupo B es un 41.47% menor que el resultado del grupo A.

En el ensayo de compresión después de impacto volvemos a tener diferencias significativas en cuanto a su resistencia máxima, donde el valor de la resistencia del material B aumenta en un 8.71% con respecto a la resistencia del material A. El fallo de esa compresión ha sido valido, ya que, dicha rotura se ha realizado en la zona donde se había dado el impacto como podemos observar en la imagen 14.

3.5 Cortadura en el plano (IPS)

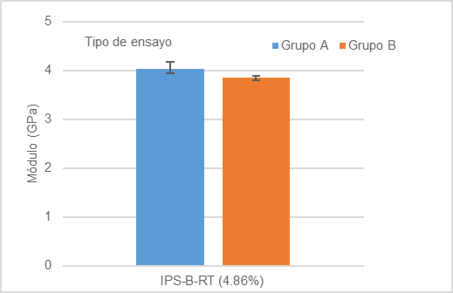

En la gráfica 2 podemos observar los resultados obtenidos para el ensayo de cortadura en el plano, donde se muestra los valores de resistencia máxima, en la gráfica 3 y los valores de módulo de cortadura

Destacamos que la resistencia máxima a cortadura para los ensayos a RT del grupo B aumenta en un 11.98%, en cambio para el módulo de cortadura, el grupo A presenta mayor valor, siendo un 4.86% superior. El modo de fallo ha sido válido debido a que la rotura se ha producido a través de la zona libre y su rotura está dentro de la definición de cortadura en el plano como podemos visualizar en la imagen 15.

3.6 Resistencia a compresión (CS)

Los valores de resistencia en este ensayo de compresión los visualizamos en la gráfica 1 y son prácticamente idénticos, siendo la diferencia entre ambos grupos un 0.30% favorable para el grupo A. Podríamos decir que las propiedades mecánicas a compresión en este laminado para este ensayo son similares y que no repercute la utilización de las diferentes configuraciones de velo de refuerzo. El modo de fallo ha sido válido, ya que, se ha producido la ruptura por la parte libre de la probeta como podemos visualizar en la imagen 16.

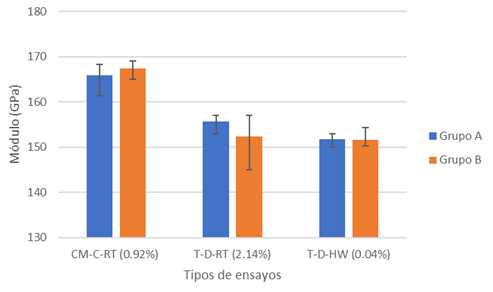

3.7 Módulo a compresión (CM)

Se ha podido comprobar que los resultados de módulo a compresión de la gráfica 4 han llegado a ser muy similares al igual que la resistencia a compresión analizada en el punto 3.6, variando solo un 0.92% entre ellos, siendo el grupo B superior. Podríamos decir que dicha deformación sufrida es muy similar entre ellos, al igual que sucede con la resistencia a compresión, podríamos afirmar que dichas configuraciones de velo de refuerzo actúan similarmente. El modo de fallo es el correcto sufriendo la compresión por la zona de disco de compresión como podemos observar en la imagen 17.

3.8 Resistencia y modulo a tracción (T)

En la gráfica 1 podemos observar los resultados de resistencia obtenidos para el ensayo de tracción y módulo secante en la gráfica 4.

De la comparativa entre ambos materiales observamos que en los ensayos a RT, los resultados son favorables para el grupo B siendo un 10.19% superior al del grupo A, al igual que para los ensayos a HW, donde la diferencia es de un 14.21% superior para el grupo B. En cuanto al módulo, observamos que los resultados obtenidos tanto a RT como a HW son muy similares como se observa en la gráfica 4, donde la variación entre ambos materiales a RT es de un 2.14% y a HW de un 0.04%, ambos favorables al grupo A.

Observando estas comparativas y porcentajes, se puede argumentar que la configuración del laminado del grupo B tiene mejor rendimiento para su resistencia máxima en estas tracciones simples.

En cuanto a los resultados de resistencia máxima de RT y HW de cada uno de los materiales, podemos observar como la variación de ambos ensayos para el grupo A es de un 7.96% superior para el ensayo a RT y para los ensayos del grupo B, la diferencia entre RT y HW es de 4.60%, observando como el factor de envejecimiento ha sido más significativo para el grupo B que para el grupo A.

El modo de fallo ha sido válido, ya que como se visualiza en la imagen 18 el fallo ha sucedido por la parte libre de la probeta.4 Conclusiones

Analizando todos los datos obtenidos a lo largo del estudio, podemos llegar a una serie de conclusiones:

En primer lugar, podemos visualizar que, para todos los valores de resistencia en los ensayos de tracción y compresión, el grupo B ha obtenido mejores resultados, variando desde un 6.09% a un 14.21% con excepción del ensayo de resistencia a compresión y el ensayo de tracción con taladro donde el grupo A obtuvo unos valores superiores entre un 0.30% y un 1.83%.

En segundo lugar, se observó que los módulos de ambos materiales obtenidos en los diferentes ensayos han sido muy similares, variando entre un 0.04%, un 2.14% y un 4.86% favorables al grupo A para los ensayos de tracción a HW y RT y también para el ensayo de cortadura en el plano y favorables al grupo B, variando un 0.92% para el ensayo de compresión a RT.

En tercer lugar, se puede argumentar que el velo de refuerzo para el grupo B tuvo un mayor rendimiento en el ensayo de impacto, debido a que el área dañada disminuyó drásticamente en un 57.16% con respecto al grupo A y a su vez la indentación sufrida fue 41.47% menor.

Por último, cabe destacar que el factor de envejecimiento, como se esperaba, ha reducido las propiedades mecánicas de las probetas que han sido acondicionadas, disminuyendo un 18.86% en el grupo A y un 19.05% en el grupo B para los ensayos de compresión con taladro y para el ensayo de tracción un 4.60% en el grupo B y un 7.96% en el grupo A.

Debido a estos puntos observados, se podría concluir que la configuración del velo de refuerzo del grupo B hace que aumenten las propiedades mecánicas de dicho material, siendo más favorables para los diferentes ensayos efectuados a lo largo del estudio.

Agradecimientos

El proyecto CERES ha recibido financiación por parte de Clean Sky 2, en el marco del programa de investigación e innovación Horizonte 2020 de la Unión Europea en virtud del acuerdo de subvención nº 864158.

Referencias

[1] MIL-HDBK-17-3F. Departament of Defense HandBook. "Building Block Approach for composite structure" Volumen 2, capítulo 4 (2002).

[2] “Structural epoxy adhesive film”, IPS 10-07003-01, issue 4, junio 2017.

[3] “Método de ensayo estándar para propiedades de absorción de humedad y acondicionamiento de equilibrio de materiales compuestos de matriz polimérica”, ASTM52229, abril 2020.

[4] “Determination of plain, open hole and filled hole tensile strength”, AITM 1-0007 type B, issue 5, marzo 2016.

[5] ”Determination of plain, open hole and filled hole compression strength” AITM 1-0008”, issue 8, marzo 2015.

[6] “Determination of bearing strength by bolt bearing configuration”, AITM 1-0009, issue 4, julio 2013.

[7] “Determination of compression strength after impact”, AITM 1-0010, issue 3, octubre 2005.

[8] “Determination of in-plane shear properties (±45 º tensile test)”, AITM 1-0002, issue 3, Noviembre 2018.

[9] “Materiales aeroespaciales. Plásticos reforzados de fibra de carbono. Estratificados unidireccionales. Ensayo de compresión paralelamente a la dirección de la fibra”, UNE-EN 2850, tipo B, octubre 2017.

[10] “Materiales aeroespaciales. Plásticos reforzados de fibra de carbono. Estratificados unidireccionales. Ensayo de tracción paralelamente a la dirección de la fibra”, UNE-EN 2561 tipo B, junio 1996.

Document information

Published on 10/01/23

Accepted on 19/06/22

Submitted on 14/06/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 3 - Materiales y Estructuras - Modelos Numéricos, 2023

DOI: 10.23967/r.matcomp.2023.01.08

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?