1. Motivación

El transporte ferroviario se esfuerza por mantenerse a la vanguardia de la movilidad sostenible. El mercado demanda trenes con una tasa de reciclabilidad y recuperabilidad superior al 95%, calculada por kilogramo y por familia de material, según las indicaciones de UNIFE [1].

La introducción de materiales compuestos, destinados descarbonizar el tren mediante la fabricación de trenes más ligeros por ser materiales de gran rendimiento y ligereza, está en conflicto con las tasas de reciclabilidad propuestas para estos materiales, ya que son significativamente inferiores a las de los materiales metálicos.

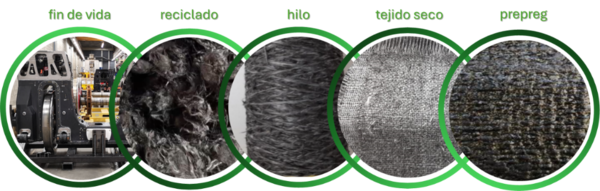

Este proyecto (ver esquema en la Figura 1), presentado en dos artículos (“PARTE 1: reciclabilidad y revalorización de piezas ferroviarias fabricadas con material compuesto” y “PARTE 2: reciclabilidad y revalorización de piezas ferroviarias fabricadas con material compuesto”), pretende demostrar que es posible reciclar y revalorizar estos materiales una vez alcanzado su fin de vida útil. De este modo, se busca abrir el debate dentro del sector, para que considerar aumentar su tasa de reciclabilidad y revalorización, aportando para ello datos de estudios reales.

En este artículo se desarrolla la “PARTE 1”.

2. Introducción

El mundo ferroviario está aunando fuerzas para seguir siendo competitivo y afrontar el reto de mejorar el sector de manera más sostenible a través de la descarbonización de los trenes, la reducción del ruido y las vibraciones, las iniciativas sobre economía circular, la mejora del atractivo de los trenes de pasajeros y del transporte de mercancías. Además, TALGO es fiel a su política medioambiental, comprometida con la protección del medio ambiente y la mitigación de los posibles efectos adversos de su actividad. En sus declaraciones ambientales de producto, ha comenzado a introducir los índices de reciclabilidad y valoración de sus trenes [1].

Dado que hoy en día es impensable fabricar sin tener en cuenta el ecodiseño, debido a los modelos de desarrollo circular centrados en la sostenibilidad, resulta imprescindible que la introducción de nuevos materiales vaya ligada a un conocimiento claro sobre su reciclabilidad. Además, la revalorización de la fibra de carbono reciclada es un proceso que busca reutilizar este valioso material para crear nuevos productos, los llamados de segunda generación, reduciendo así el impacto ambiental y los costos de producción asociados al uso de la fibra virgen.

En el contexto anterior, este proyecto se divide en dos partes, debido a su extensión, documentado en dos artículos. En este primer artículo (“PARTE 1”), se desarrollan dos puntos clave:

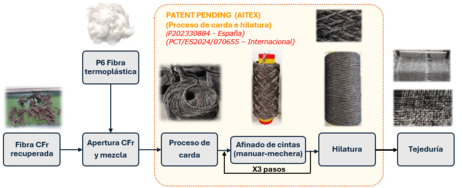

- desarrollo de un proceso de reciclaje de composites que permita recuperar la fibra de carbono para revalorizarla y emplearla en la fabricación de nuevos tejidos. Este enfoque apuesta por la recircularidad y la sostenibilidad dentro de la industria de los materiales compuestos, proporcionando una solución viable al problema de los desechos generados por los composites convencionales. El CFRP utilizado procede del material compuesto del primer prototipo del Rodal Ligero (ver sección 3).

- además, se persigue el desarrollo y validación de una nueva formulación de resina epoxi 3R (vitrímera) que cumpla con los requerimientos térmicos, mecánicos y de fuego FST (Fire, Smoke and Toxicity) requeridos en el sector ferroviario y sea apta para su uso en la fabricación de prepregs, un tipo de material preimpregnado utilizado en la industria para la fabricación de componentes de alta resistencia (ver sección 4).

3. Procedimiento de reciclado: obtención de FCr

Los materiales compuestos, predominantemente basados en resinas termoestables con un refuerzo adecuado, ofrecen una excelente resistencia mecánica y rigidez, siendo la fibra de carbono uno de los componentes más utilizados como refuerzo. Sin embargo, como se dijo anteriormente, presentan un desafío importante en términos de reciclaje.

En un esfuerzo por abordar este desafío, el primer prototipo del Rodal Ligero de TALGO, cuyo bastidor ha sido fabricado con CFRP, ha sido reciclado. Este bastidor, fabricado con una resina polimérica de base epoxídica aditivada con cargas FST y refuerzo de fibras de carbono, se ha desmantelado manualmente y cortado en probetas con un tamaño máximo de 180x250x20 mm3.

3.1. Parte experimental

Las probetas se han tratado mediante un proceso de reciclaje diseñado por Innovation Tree.

El proceso comienza con una reacción de pirólisis a baja temperatura para degradar la fracción polimérica. La segunda etapa consiste en un trituración mecánica para ajustar el tamaño de las fibras para la revalorización posterior. Seguidamente, como tercer paso del proceso se hace un reciclado químico, una reacción de solvólisis en la que se emplea un medio ácido y oxidante que posteriormente se recupera por destilación; en esta etapa no se requieren altas presiones o temperaturas. La fibra de carbono reciclada (FCr) se lava y se seca para garantizar la calidad final de la misma.

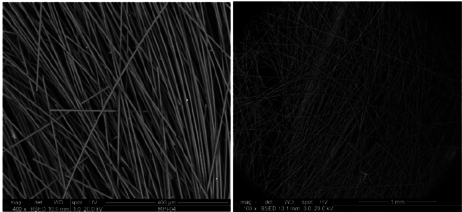

Las superficies de las fibras recicladas han sido analizadas mediante microscopía electrónica de barrido (SEM). Las fracciones líquidas y gaseosas procedentes de la reacción de pirólisis han sido analizadas mediante cromatografía líquida de alto rendimiento (HPLC) y cromatografía de gases. En cuanto a los reactivos de la solvólisis, han sido destilados mediante un sistema de presión ambiental.

3.2. Resultados y discusión

Al tratarse de una pieza industrial a fin de vida útil, junto al material hay fracciones metálicas, restos de uniones adhesivadas y demás restos como aceites, grasas, etc. Además, los cortes de CFRP tienen espesores de más de 20 mm, lo cual dificulta la degradación de la matriz en las láminas internas del laminado.

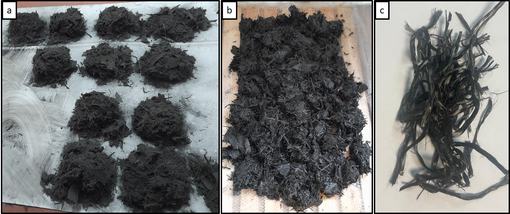

Las probetas de CFRP son pirolizadas a baja temperatura (ver Figura 2) para evitar daños en la superficie de la fibra de carbono y al mismo tiempo, para reducir la generación de carbono pirolítico en la descomposición de la matriz. Finalizada esta etapa del proceso, se calcula una pérdida de peso cercana al 20%, que viene representado por un 8% de fracción líquida, un 3% de residuo carbonoso (char) y un 9% de gases no condensables.

Los gases no condensables se han analizado por cromatografía de gases, determinando que el principal volumen de los gases generados es una mezcla de metano e hidrógeno. En cuanto a la fracción líquida, esta se ha analizado por HPLC obteniendo trimetilamina y fenoles como principales derivados orgánicos, además de muchos otros compuestos.

Las muestras pirolizadas se han triturado (ver Figura 3) para facilitar la reacción de solvólisis y ajustar los tamaños de fibra de cara a que sean compatibles en las futuras etapas del proceso de hilatura y, como una forma de homogeneizar la orientación de una muestra compuesta de fibras de diferentes patrones. La pérdida de peso asociada a la trituración no llega al 1 %.

El triturado resultante se ha tratado en un reactor de solvólisis. El medio ácido y oxidante termina de degradar la matriz polimérica restante reduciéndolo a compuestos orgánicos de bajo peso molecular (ver Figura 4 para resultados de la solvólisis). Se ha trabajado con diferentes velocidades de agitación, sistemas de agitación, acidez del medio, poder oxidante, temperaturas y tiempos y relación fibra-reactivos, con el fin de optimizar los parámetros para obtener la mejor limpieza posible en las fibras. Para poder validar esta parte del proceso, se ha tenido en cuenta la pérdida de peso, pues está asociada a la pérdida de matriz polimérica y la calidad y limpieza final de la fibra obtenida. Los resultados revelan una pérdida de peso sobre el 30% en esta etapa.

Por otro lado, la destilación del medio de reacción se llevó a cabo a 120˚C mediante un sistema de destilación a presión ambiental, de forma que los reactivos pueden utilizarse en más de una reacción.

La superficie de las FCr se ha estudiado mediante microscopía electrónica de barrido (SEM). Los resultados indican que las fibras se encuentran libres de matriz polimérica (ver Figura 5).

3.3. Conclusiones

Aunque se parte de residuos complejos y de altos espesores, se han recuperado fibras de carbono limpias y de una longitud adecuada para los procesos posteriores de revalorización. El proceso de reciclado desarrollado es considerado como satisfactorio y conforme de acuerdo con los requisitos establecidos por parte de iTree y TALGO.

Además, según el estudio de análisis del ciclo de vida (ACV) (ver referencia [4]) realizado, el proceso mejora el impacto medioambiental frente a otros procesos de reciclaje, así como comparado a la utilización de fibra de carbono virgen.

El proceso de reciclado está en vías de ser patentado con números de patente nacional P202330478 e internacional PCT/ES2024/070172.

4. Desarrollo formulación de resina epoxi 3R

El desarrollo de la formulación ha sido llevado a cabo por el equipo técnico de CIDETEC.

La naturaleza química de las resinas termoestables impide que, una vez finalizada la vida útil del material, puede ser reciclado o revalorizado de manera eficiente. Esto lleva a que muchos de estos productos terminen en incineradoras o vertederos, contribuyendo al creciente problema de los residuos industriales. Este hecho pone en evidencia la necesidad de encontrar soluciones sostenibles para su manejo y reutilización.

En este sentido, una de las áreas más prometedoras de investigación son los materiales vitrímeros, que se encuentran en una fase avanzada de desarrollo, se caracterizan por tener enlaces covalentes dinámicos, lo que les otorga una capacidad intrínseca de reciclaje sin perder sus propiedades fundamentales. Esta característica hace que los vitrímeros sean materiales potencialmente más sostenibles, ya que se pueden recuperar y reutilizar, contribuyendo a la economía circular.

4.1. Parte experimental

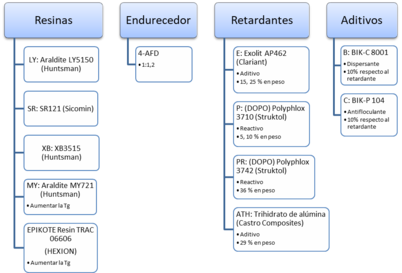

Para el desarrollo de una resina epoxi vitrímera (reciclable) con alta resistencia al fuego y adecuada para su procesado mediante tecnología prepreg, se seleccionaron los siguientes materiales de partida (ver Figura 6):

Distintas combinaciones de formulaciones se diseñaron y se caracterizaron frente a ensayos de Tg, Test UL-94 y propiedades mecánicas (tracción y flexión) con el objetivo de seleccionar la mejor formulación que cumpla con los requisitos de fuego y resistencia mecánica exigidos por el sector ferroviario. Todas las formulaciones se han basado en el mismo endurecedor, 4-aminofenildisulfuro (4-AFD), que contiene el enlace reversible disulfuro aromático, responsable de conferir el carácter vitrímero y, en consecuencia, la reciclabilidad intrínseca a la resina epoxi. La caracterización se centra en:

- Tg: se prepararon mezclas de 5 g de formulación, por encima de los 80˚C para fundir el endurecedor 4-AFD y poder realizar la mezcla con la resina correspondiente. Se curan y caracterizan mediante DSC, para comprobar que la Tg está por encima de 135˚C (requisito establecido por TALGO). En el primer barrido, de calentamiento lento, se calienta la muestra de 25˚C a 210˚C a 3˚C/min. Este primer barrido sirve para curar la muestra de resina. El segundo barrido es de enfriamiento desde 210˚C a 25˚C a 40˚C/min. Y el tercer barrido, de calentamiento rápido, se realiza de 25˚C a 210˚C a 20˚C/min.

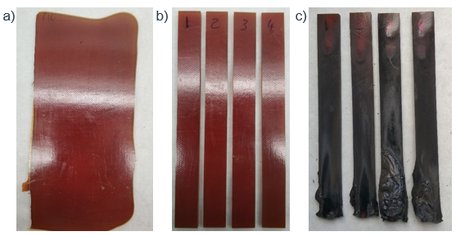

- UL-94 ([5]): para la caracterización de la retardancia a la llama se prepararon placas de resina curada. Este ensayo consiste en posicionar verticalmente una probeta de (125x13x4 mm3) y someterla a la exposición de una llama situada a unos 10 mm de su base durante 10 s. Transcurrido este tiempo de exposición, se cronometra el tiempo que tarda la llama en extinguirse en la probeta, y se repite el proceso. De esta manera se obtienen dos tiempos: t1 y t2. Para la clasificación de V-0, t1 o t2 deben ser inferiores a los 10 s para cada probeta, t2 debe ser inferior a los 30 s y la suma de t1 y t2 de toda la muestra debe ser inferior a 10 x número de probetas (4 en este caso). En la Figura 7 se muestran los ensayos realizados.

4.2. Resultados y discusión

El ensayo de Tg fue la primera propiedad excluyente para el cribado de formulaciones válidas, ya que para la aplicación objetivo del sector ferrocarril una Tg > 135˚C es un requisito indispensable.

Tras el primer cribado de todas las combinaciones de formulaciones en base a la Tg > 135˚C, como segundo criterio excluyente se empleó el ensayo de resistencia al fuego (UL-94 Test). Este ensayo clasifica a los materiales en función de sus tiempos de extinción de llama, ofreciendo tres clasificaciones posibles: V-2, V-1 y V-0, siendo esta última, V-0, la más restrictiva y por tanto la que se ha empleado como uno de los criterios en la selección de formulaciones aptas para la aplicación objetivo.

Finalmente, las formulaciones que han cumplido los dos anteriores criterios de Tg > 135˚C y clasificación V-0 frente al ensayo UL-94, han sido caracterizadas a tracción y flexión bajo las normas ISO 527-2 e ISO 14125 respectivamente (un total de 6 formulaciones).

El requisito FST del sector ferroviario es de acuerdo con la norma EN 45545-2 (ver referencia [8]). Se pide que se cumpla con el requerimiento HL2-R7, pero debe ser ensayado en la configuración final de pieza. Por lo tanto, estos ensayos deben esperar a la fabricación del prepreg, que se verá en la “PARTE 2” de este proyecto.

La Tabla 1 muestra la composición de estas 6 formulaciones y los resultados obtenidos en las diferentes caracterizaciones realizadas:

| Nombre | Composición | Tg [˚C] | UL-94 | Tracción | Flexión | |||||

| Resina | Retardantes

/aditivo |

Resistencia [MPa] | Modulo [MPa] | Deformación

[%] |

Resistencia

[MPa] |

Módulo

[MPa] |

Deformación

[%] | |||

| T7 | Araldite LY5150 | Exolit AP462 | 141 | V-0 | 43,9 | 4029 | 1,5 | 60,0 | 4440 | 1,5 |

| T10 | Araldite LY5150 + Araldite MY721 | Polyphlox 3710 | 140 | V-0 | 50,6 | 3379 | 2,0 | 92,2 | 3770 | 2,7 |

| T15 | SR121 + Araldite MY721 | Exolit AP462/ BIK P104 | 141 | V-0 | 56,4 | 4111 | 2,4 | 89,5 | 4360 | 2,4 |

| T32 | SR121 + Araldite MY721 | Polyphlox 3710 | 144 | V-0 | 47,1 | 3158 | 2,0 | 119,0 | 3160 | 4,1 |

| T42 | Araldite LY5150 | ATH | 144 | V-0 | 55,3 | 4615 | 1,8 | 107,0 | 5010 | 2,5 |

| T45 | Araldite LY5150 | Exolit AP462 + ATH | 142 | V-0 | 62,0 | 5536 | 2,0 | 99,0 | 5784 | 2,1 |

4.3. Conclusiones

Tras el análisis de todos los resultados obtenido y tras discusiones entre TALGO y CIDETEC, se decidió seleccionar la formulación T45 como la más prometedora para su empleo en la fabricación de prepreg y laminados de material compuesto utilizando fibra de carbono como refuerzo (ver “PARTE 2” del proyecto para más información).

5. Agradecimientos

Este proyecto está dentro de la iniciativa Europe’s Rail, específicamente parte del proyecto Rail4EARTH. Ha recibido financiación del programa Horizonte Europa de la Unión Europea en virtud de los acuerdos de subvención 101101917.

6. Unidades

|

Milímetro [mm] |

|

Gramo [g] |

|

Megapascal [MPa] |

|

Segundo [s] |

|

Celsius [°C] |

7. Acrónimos

| 3R | Reciclable, reutilizable y reparable. |

| ACV | Análisis del ciclo de vida. |

| CFRP | Compuesto de matriz polimérica reforzado con fibra de carbono (Carbon Fibre Reinforced Plastic, en inglés). |

| DCS | Calorimetría diferencial de barrido (Differential scanning calorimetry, en inglés) |

| FCr | Fibra de carbono reciclada. |

| FST | Fuego, humos y toxicidad (Fire, Smoke, Toxicity, en inglés). |

| HPLC | Cromatografía líquida de alto rendimiento (High-Performance Liquid Chromatography, del inglés) |

| SEM | Microscopía electrónica de barrido (Scanning electron microscope, en inglés). |

| Tg | Temperatura de transición vítrea. |

8. Bibliografía

- [1] UNI-LCA-001:00 – UNIFE Sustainable Transport Committee topical group: Life Cycle Assessment. Recyclability and Recoverability Calculation Method Railway Rolling Stock. March 2013.

- [2] ISO 21106:2019. Railway applications – Recyclability and recoverability calculations method for rolling stock.

- [3] ISO 22628:2002. Road vehicles – Recyclability and recoverability – Calculation method.

- [4] Merlo-Camuñas, L., Urruzola, E., de la Guerra, E., Azcona, M., Iribarren, D. Environmental Life-Cycle Performance of Alternative Pieces for Trains Based on the Use of Recycled Carbon Fibre. J Clean Prod 2024. https://doi.org/10.1016/j.jclepro.2024.142157.

- [5] UL 94. “Test for Flammability of Plastic Materials for Parts in Devices and Appliances.”

- [6] UNE-EN ISO 527-2. “Plásticos. Determinación de las propiedades en tracción. Parte 2: Condiciones de ensayos de plásticos para moldeo y extrusión.”

- [7] UNE-EN ISO 14125. “Compuestos plásticos reforzados con fibras. Determinación de las propiedades de flexión.”

- [8] UNE 45545-2. “Railway applications – Fire protection on railway vehicles – Part 2: Requirements for fire behavior of materials and components.”

Document information

Accepted on 17/09/25

Submitted on 10/04/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?