1 Introducción

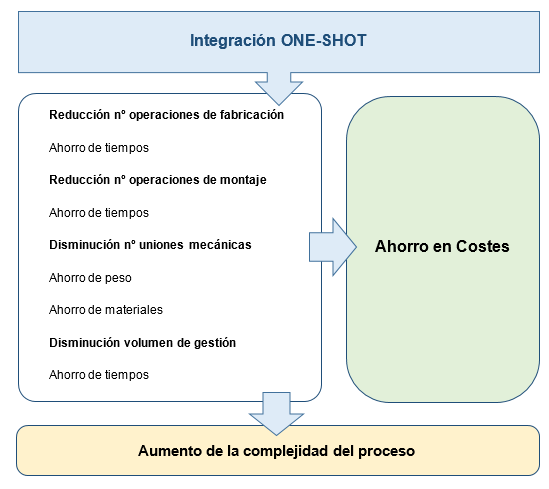

La integración de componentes en una sola pieza es una línea en auge en las empresas de aeroestructuras, ya que permite reducir horas en la fabricación las cuales son clave para conseguir las cadencias en producción y una reducción de costes.

Sin embargo, este tipo de procesos conlleva una mayor complejidad debido al propio proceso de integración y utillaje asociado y al utilizar técnicas de unión adhesivas de elementos de materiales compuestos, por lo que es importante encontrar un equilibrio en el nivel de integración.

Basados en esta línea se ha desarrollado un componente, como es un mamparo vertical contra fuegos, utilizando diferentes alternativas tecnológicas con objeto de obtener un componente altamente integrado.

Existen diversas formas de integrar elementos de fibra de carbono entre sí.

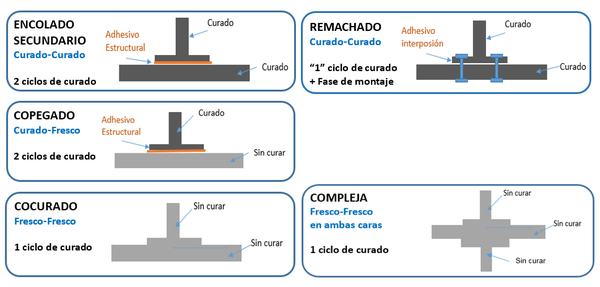

Por un lado está la forma convencional: el remachado, mediante la cual dos elementos ya curados se unen entre sí utilizando sistemas de sujeción metálicos.

Y por otro lado están las técnicas de unión adhesivas, en las cuales los elementos se unen entre sí sin necesidad de utilizar más que un adhesivo o el propio material como tal. La elección de una u otra tendrá impacto en las características geométricas, las características mecánicas y los costes de fabricación:

- El encolado secundario es el proceso mediante el cual se unen dos elementos previamente curados utilizando un adhesivo entre ambos.

Este tipo de unión tiene buen comportamiento estructural y facilita el almacenaje de piezas de menor tamaño, pero requiere de dos ciclos de curado como mínimo y de una fase extra con control sobre la superficie de contacto.

- El coencolado o copegado es el proceso mediante el cual se une un elemento en fresco a otro curado utilizando un adhesivo entre ambos y un ciclo de curado.

El coencolado tiene mejor comportamiento estructural que el encolado y utiliza un utillaje relativamente sencillo, pero también son necesarios dos ciclos de curado.

- El cocurado es el proceso mediante el cual se unen dos o más elementos en fresco formando una sola pieza a traves de un único ciclo de curado.

Las ventajas del cocurado son claras, reduce el numero de elementos a controlar, tan sólo necesita un ciclo de curado para integrar el componente y tiene muy buen comportamiento estructural. En su contra, el utillaje que utiliza suele ser bastante complejo con las connotaciones que ello conyeva.

Estos tipos de unión pueden combinarse entre sí formando componentes con un mayor grado de integración, siendo la unión más complicada la que combina dentro de un mismo componente elementos cocurados a ambos lados del elemento principal formando una unión compleja.

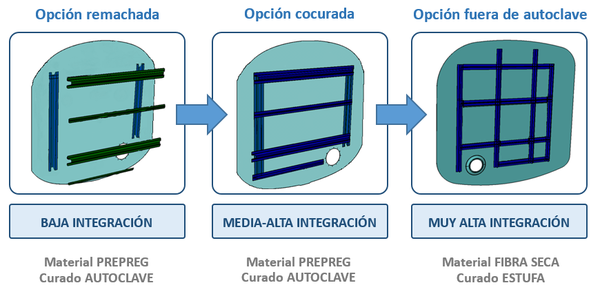

El desarrollo de este proyecto muestra la evolución del componente partiendo de la solución clásica, mediante elementos fabricados individualmente de material pre-preg remachados entre sí, a una solución intermedia en la que los elementos se integran mediante un proceso innovador de rigidizadores cocurados por ambas caras, actualmente implementado en producción, y finalizando con un componente completamente integrado consistente en un panel con estructura reticular de larguerillos fabricado con fibra seca y tecnología de infusión.

2 Opción Remachada

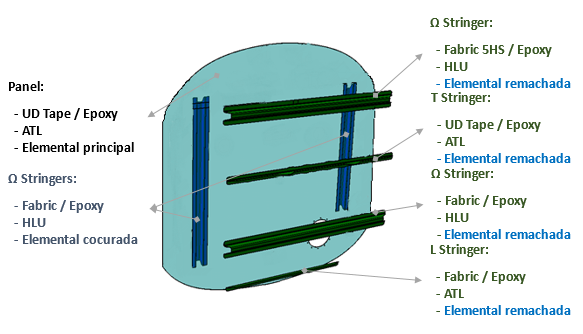

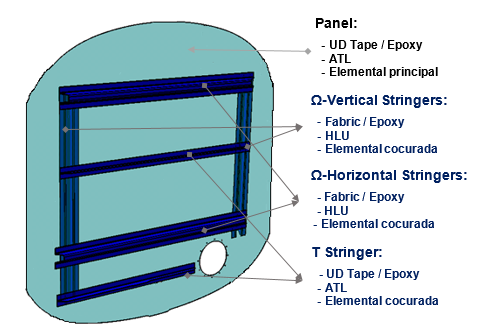

La configuración clásica del componente consiste en un panel monolítico de CFRP rigidizado por ambas caras con elementales de carbono cocuradas en una cara (Ω) y remachadas en la otra (“Ω”, “T”, “L”)

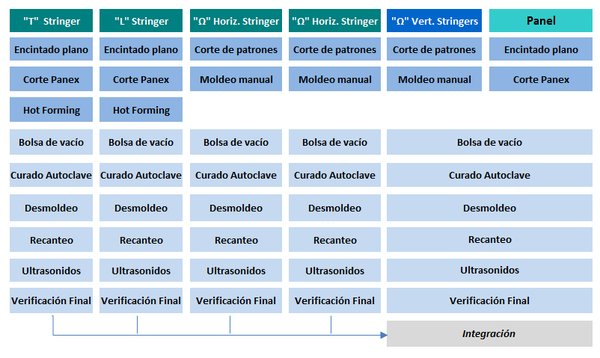

2.1 Proceso de Fabricación

El proceso de fabricación llevado a cabo es:

- El panel se realiza mediante encintado automático sobre el propio útil de curado, y los rigidizadores en Ω se moldean sobre útiles macho previamente colocado sobre el panel.

- El resto de rigidizadores en Ω se fabrican de forma independiente. Los rigidizadores en “T” y en “L” se fabrican medinate encintado automatico y conformado en caliente.

- Tras el curado y posteriores procesos finales de cada uno de ellos, son montados mediante remachado sobre la cara plana del panel. [1]

2.2 Resultados

Esto da como resultado un componente de alto coste debido al gran número de piezas y operaciones individuales implicadas, lo cual se presenta como una oportunidad de optimización mediante la integración de elementales en un mismo proceso.

3 Opción Cocurada

La opción cocurada consiste en una solución compleja al integrar panel y rigidizadores por ambos lados, verticales en un lado y horizontales por el otro, resultando zonas de cruzes entre los mismos como reto del proceso.

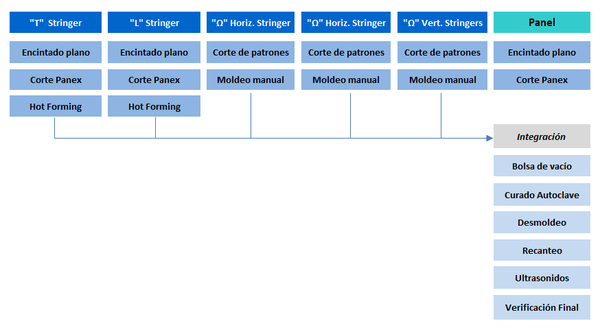

3.1 Proceso de Fabricación

El proceso de fabricación de los elementos que constituyen el componente son practicamente los mismos que en la configuración remachada.

Las diferencias principales consisten en que en este caso las omegas se laminan sobre útiles hembra que después se colocan sobre el útil base con el panel ya encintado y que el resto de los rigidizadores una vez conformados se posicionan también sobre el panel, dejando todo el conjunto integrado antes de realizar la bolsa final de vacío.

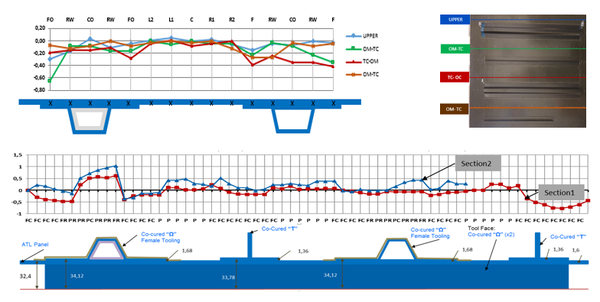

3.2 Resultados

Con los cambios realizados sobre el proceso de fabricación se han reducido el número de operaciones individuales así como toda la gestión asociada a las mismas, se ha reducido la fase de montaje así como el peso del componente por la eliminación de los remaches y se ha ampliado la capacidad libre del autoclave al ser necesaria sólo la entrada de un componente.

Todo esto ha llevado a obtener un componente altamente integrado gracias al cual se ha reducido tanto el tiempo de ejecución de la pieza como el de su lead time, lo que se ha traducido en un relevante ahorro en relación a la opción remachada.

Además el componente obtenido es un componente de alta calidad, mediante un proceso robusto y fácil de ejecutar en el que los retos técnicos de planitud del panel, deformaciones en cruces de omegas o variabilidad de espesores han sido solventados tal y como demuestran las medidas realizadas, las cuales muestran el mantenimiento de planitud del panel tanto entre rigidizadores (Desviacion menos a 0.5mm) como en el interior de las omegas.

4 Opción fuera de autoclave

Continuando con la búsqueda de reducción de costes se identificó como oportunidad de ahorro la opción de realizar el componente mediante tecnologías que además de permitir una integración completa de todas las elementales lo hiciesen utilizando materiales de curado sin necesidad del uso de autoclave. De esta forma se eliminarían los altos costes de inversion tanto del autoclave como el del almacenaje especial que requiere el material preimpregnado, los cuales necesitan de sistemas refrigerados a muy baja temperatura (-18º C).

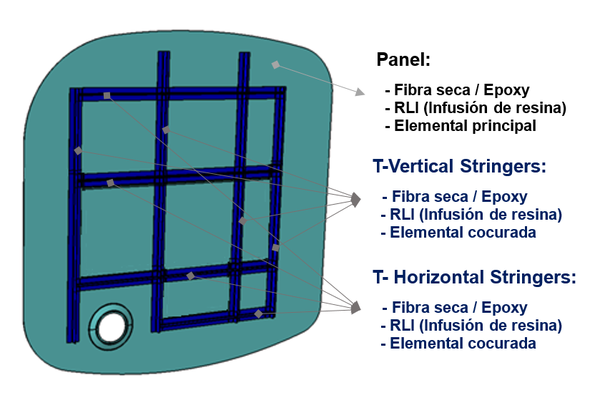

La solución elegida consiste en la fabricación del componente en fibra seca y tecnología de infusión.

La configuración del componente desarrollado consiste en un un panel plano en el que se integra una estructura reticular de rigidizadores verticales y horizontales en forma de “T”.

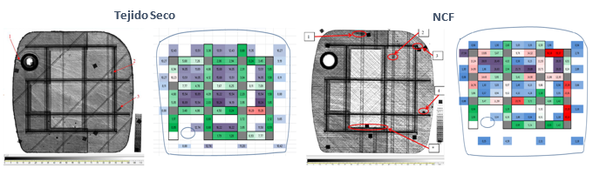

Dicho componente se ha fabricado mediante dos materiales distintos: Tejido seco 5H-Satín y NCF (Non-Crimp Fabric) usando en ambos casos la misma resina.

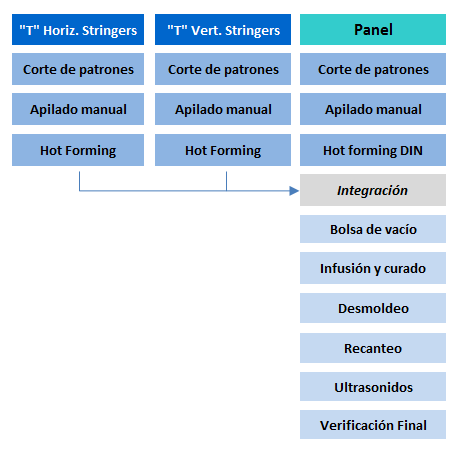

4.1 Proceso de Fabricación

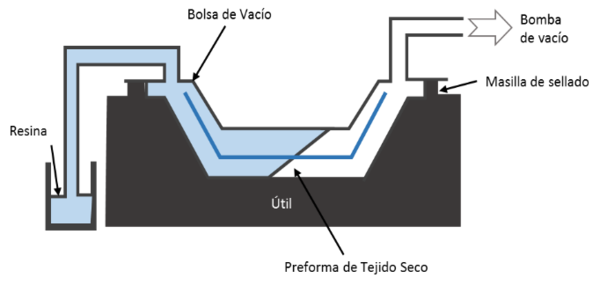

El proceso de infusión de resina líquida (LRI-Liquid Resin Infusión), consiste en un proceso para la fabricación de piezas de material compuesto en el que la resina va penetrando únicamente mediante vacío en el tejido seco que se encuentra colocado en un molde de una sola cara en combinación con una configuración de bolsa de vacío específica, que proporciona funciones de distribución y consolidación de resina.[2]

Además los procesos de fabricación con fibra seca, debido a su facilidad de uso, permiten adicionalmente un mayor grado de integración de diversos elementos en un solo componente y en general, reportan un ahorro de costes y peso.[3]

En el caso del componente el proceso llevado a cabo puede resumirse en tres pasos principales:

- El lay-up y conformado de las preformas,

- La integración y la impregnación de las preformas con resina y,

- El curado de las preformas impregnadas.

4.2 Resultados

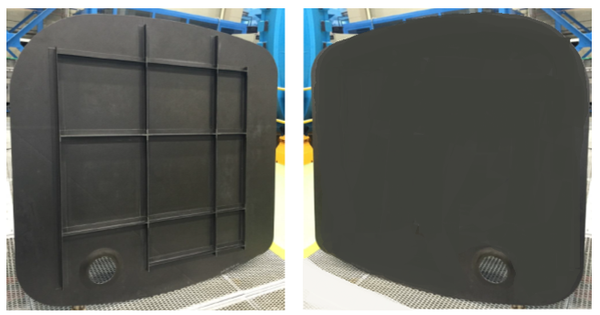

El componente obtenido, además de ofrecer las mismas ventajas que en la solución cocurada en cuanto reducción de tiempos, resulta en cuanto al diseño una solución atractiva para el montaje ya que dispone de una cara totalmente limpia sin rigidizadores, lo cual a su vez facilita las inspecciones por ultrasonidos.

La inspección Ultrasónica y el control dimensional muestra buenos resultados tanto en ausencia de defectología asociada al proceso como de espesor con desviaciones puntuales.

5 Resultados

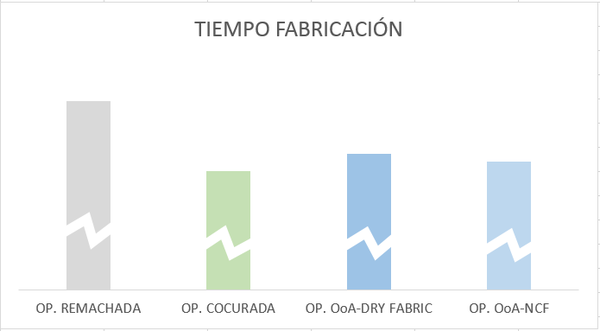

El siguiente gráfico muestra una comparativa del tiempo de fabricación de las diferentes opciones de proceso resultando una clara ventaja en las opciones integradas.

6 Conclusiones

Los desarrollos tecnológicos de integración realizados en este componente suponen una reducción de costes mediante la disminución de tiempos de fabricación y eliminación de operaciones de montaje.

También ofrecen una oportunidad de aplicación a futuros componentes para fabricar componentes altamente integrados y complejos así como la posibilidad de implementar nuevos materiales emergentes

Tanto las opciones de cocurado como las de infusión ha resultado en soluciones limpias con altos niveles de integración que dan como resultado componentes de gran calidad.

En contra, en general este tipo de componentes altamente integrados son más complejos a la hora de conceptuar y fabricar y la aparición de defectología supone reparaciones más costosas o la reposición del componente completo por ello es esencial articular procesos de desarrollo que permitan obtener procesos robustos y fáciles de ejecutar en un entorno de fabricación.

Agradecimientos

A los compañeros de Diseño y Cálculo así como al centro de investigación FIDAMC por sus colaboraciones en el desarrollo y fabricación del componente.

Referencias

[1] I. Lopez, J. Martín, Reducción de costes mediante la fabricación integrada de un panel rigidizado por ambas caras usando un proceso de cocurado de CFRP, Revista de la Asociación española de Materiales Compuestos, pág 2. (2017).

[2] Advanced Fibre-Reinforced Matrix Products for Direct Processes. Hexcel, ITA 272a, pág 5 (2007)

[3] J.Martín. FLYING. Alestis Aerospace,12, pág 28-31 (2019)

Document information

Published on 23/06/22

Accepted on 23/06/22

Submitted on 23/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.034

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?