1 Introducción

La industria de automoción y aeronáutica utiliza materiales de base polimérica, como los poliuretanos termoestables, sustituyendo a piezas estructurales en maquetas de control. Además procesa estos materiales poliméricos de forma que se maximicen sus propiedades mecánicas aligerando el peso, con técnicas basadas en la espumación de piezas plásticas o en la optimización de sus diseños haciendo uso de herramientas de simulación avanzadas. Estas nuevas técnicas exigen un dominio de dichos materiales (formulación, procesabilidad, conocimiento de sus propiedades mecánicas, microestructura…), para poder cumplir con criterios tanto estéticos como funcionales [1-3].

Los materiales Necuron® poseen una estructura superficial de alta calidad, extremadamente homogénea después del mecanizado. Son materiales estables dimensionalmente, con estabilidad de borde alto y que absorben muy poca humedad. Su extensa gama le hace ser un material adecuado para diversos usos: desde la aplicación en la bioingeniería como material de modelado y prototipado mecánico de huesos (Necuron 600 y 1300) [4-5]; la fabricación de herramientas para dobladoras con insertos de Necuron 1050, 1150 y 1300 [6]; la fabricación de componentes funcionales del automóvil con Necuron 1020 y 1300 [7]; hasta patrones y moldes.

La mejora de la productividad en la industria de fabricación avanzada tanto en aeronáutica como en el ámbito automovilístico, se consigue seleccionando un mecanizado robotizado para reducir el tiempo de ciclo, aumentar la flexibilidad, así como facilitar la accesibilidad a las piezas, principales ventajas frente a los centros de mecanizado convencionales de tres o más ejes (10). Sin embargo, una de las considerables limitaciones es la rigidez del robot, directamente relacionada con la dureza del material a mecanizar, es decir la interacción herramienta-material primordialmente en materiales duros donde se suele limitar la aplicación de los robots a procesos de creación de prototipos, componentes y subconjuntos más que a productos terminados en sí (6). Para el desarrollo de una célula robotizada se requiere una gran inversión y es fácil de implementar en aplicaciones de alta tolerancia utilizando una variedad de materiales, en general blandos, como es el caso del estudio del Necuron® 651 [7].

El mecanizado robotizado de grandes prototipos, tiene como inconveniente la tolerancia de las piezas. Chen et al. estudiaron diferentes estrategias utilizando el robot para el mecanizado en desbaste. Este con diferentes tolerancias, dependiendo de tipo de robot, husillo, fijación de herramienta y herramienta. Como verificación del algoritmo propuesto, se han producido varios prototipos que han demostrado la viabilidad y las ventajas del mecanizado robotizado [8].

La desventaja del mecanizado robotizado, causado por la falta de rigidez de la morfología del robot, son los errores macro y micro dimensionales. El diseño de nuevos mecanismos exige una perfección creciente y las tolerancias de fabricación se hacen cada día menores, tanto que las formas aceptadas con anterioridad debido a su método de obtención con máquinas-herramientas no podrán ser aplicadas sin previa verificación de su geometría y textura superficial, objetivo de este trabajo.

La calidad superficial está directamente relacionada con las condiciones de corte por lo que es de gran importancia cuantificar la relación existente entre la rugosidad superficial y parámetros como la velocidad de corte, la velocidad de avance y la profundidad de corte [9-10]. Se han investigado además otros factores inherenes a: la herramienta en sí, al material a mecanizar, a la estrategia de corte, así como la estabilidad y rigidez del sistema máquina herramienta-pieza [11-12].

Por otro lado en trabajos anteriores, con objeto de estudiar las condiciones geométricas y la topografía de las superficies generadas mediante mecanizado, se han analizado las relaciones existentes entre las distintas condiciones de mecanizado y los resultados geométricos y topográficos, con distintos materiales [13-17].

2 Metodología

2.1 Procedimiento experimental

En el trabajo que se expone se han diseñado y desarrollado las probetas en un material poliuretano termoestable comercial denominado Necurom 651, con objeto de medir los errores de mecanizado con una célula robotizada consistente en un robot ABB 6640-235 con un cabezal Peroni con capacidad de velocidad de rotación de hasta 60.000 rpm [8, 13-14]. Dispone, tal y como se aprecia en la figura 1, de un séptimo eje rotativo que constituye la mesa rotativa ABB, con el sistema de amarre. La fijación de herramienta al cabezal hidráulico se realiza con cono de alta velocidad HSK -50 [15-17].

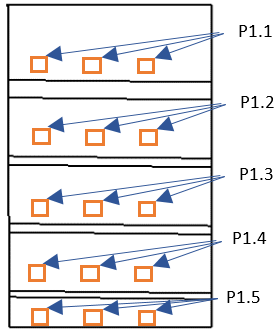

En las probetas se realizan mecanizados de geometrías simples rectas consistentes en ranurados del diámetro de la herramienta seleccionada, con objeto de medir el error de forma de interpolación lineal del robot, al mecanizar dicho material, con distintas condiciones de corte y observar la topología de superficie. La programación CAM se ha obtenido con el software Powermill® de la compañía DELCAM, teniendo en cuenta dos tipos de estrategias con el objetivo de verificar resultados geométricos: con todos los grados de libertad, o con un eje fijo.

2.2 Material

Necuron® 651 son placas de modelado coladas e inyectadas en poliuretano formulado que pueden ser mecanizadas con por CNC. Sus principales propiedades son: bajo peso específico, excelente estabilidad dimensional, no es alterado por la humedad, buena resistencia a la abrasión, compresión y flexión. Respecto al mecanizado posee grandes ventajas como ser corte de herramienta prolijo, sin generar polvo ni vibraciones; no requiere refrigerante de corte y prolonga la vida útil de la herramienta. Los listones pueden pegarse entre sí mediante un adhesivo epoxy para generar volúmenes complejos y optimizar material, se puede roscar y fijar insertos. Su principal aplicación es en matricería, fundición, maquetas y prototipos, y calibre y dispositivos. Sus características técnicas se exponen en la tabla 1.

| Color | Pardo |

| Coeficiente de dilatación térmica | 55 x10-6 K-1 |

| Solidez térmica | 65oC |

| Dureza SHORE | D70 |

| Resistencia a compresión | 25 MPa |

| Resistencia a flexión | 27 MPa |

| Densidad | 0,70 g/cm3 |

| Conductividad térmica | 0,11 W/mk |

| Clase de inflamable | B2 |

Las dos probetas sobre las que se va a ensayar son de dimensiones: 1.000 x 500 x 50 mm.

2.3 Mecanizado y parámetros de trabajo

Los ensayos realizados sobre las dos muestras de material Necuron® 651, se han llevado a cabo siguiendo dos estrategias de mecanizado, usando en ambas una herramienta de acero rápido de alta velocidad (HSS) con dos filos de corte (Z), pero de distinto diámetro (H). En la primera estrategia con 0 ejes fijos, se han considerado la velocidad de corte (Vc) y la profundidad de pasada (Ap) fijas; y se han tomado 5 valores distintos de la velocidad de avance por filo (fz) comprendidos entre 0,05 y 0,25 mm/filo. Y en la segunda estrategia con 1 eje fijo, los parámetros fijos han sido Ap y fz, variando la Vc tomando 4 valores entre 500 y 2.000 m/min. Los parámetros de corte para cada probeta se muestran en la tabla 2.

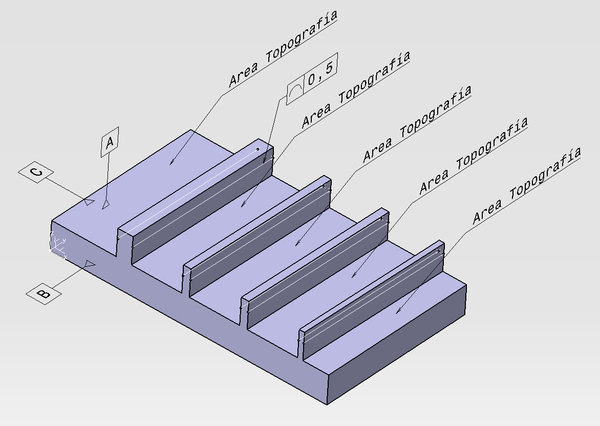

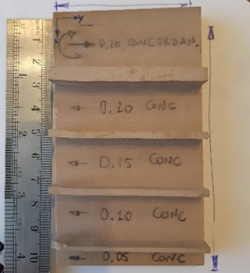

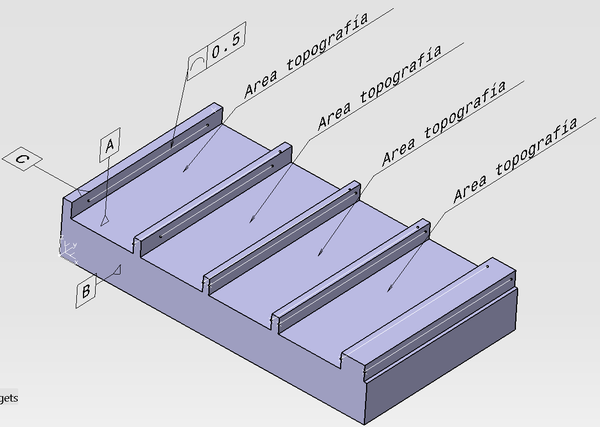

Las figuras: 2 y 3 corresponden a la probeta Necuron 651-1, mostrando respectivamente la vista 3D con las áreas de estudio para las topografías, y la probeta física en la que se aprecian las zonas de mecanizado cada una con su respectiva velocidadad de avance. En las figuras: 4 y 5 se hace lo propio con la probeta de Necuron 651-2 indicando en la probeta física las zonas, pero en este caso mecanizadas con las distintas velocidades de corte.

| PROBETA | Necuron 651-1 | Necuron 651-2 |

| Herramienta, HSS | H=18 mm Z= 2 filo/rev | H=20 mm Z= 2 filo/rev |

| Velocidad de corte | FIJA Vc= 500 m/min | VARIABLE Vc (m/min) 500-1.000-1.500-2.000 |

| Profundidad de corte axial | Ap= 10 mm | Ap= 5 mm |

| Estrategia de corte | 0 ejes fijos Interpolación 7 ejes | 1 eje fijo Interpolación 6 ejes |

| Velocidad de avance, | VARIABLE fz(mm/filo) 0,25-0,20-0,15- 0,10-0,05 | FIJA fz = 0,15 mm/filo

|

3 Mediciones

La cuantificación, análisis y evaluación de los errores micro y macro geométricos producidos por la falta de rigidez de la morfología del robot se lleva a cabo con distintas técnicas, diferenciando entre mediciones geométricas y topográficas.

3.1 Mediciones geométricas

Las mediciones de geometría han sido realizadas en Máquina de medición por coordenadas MMC, Nikon Altera 1500.700.600 (figura 6), programando en software de medición CAMIO 8.4®. La máquina está equipada con cabezal motorizado Renishaw TP20/PH10T.

El máximo error admisible (MPE) según ISO 10360-2 se calcula según la ecuación expresada en micrómetros, donde L es la longitud de medición en milímetros 2+(L/400). Las mediciones geométricas que se realizarán serán de rectitud de los laterales mecanizados, mediante escaneado por puntos con palpador.

3.2 Mediciones topográficas

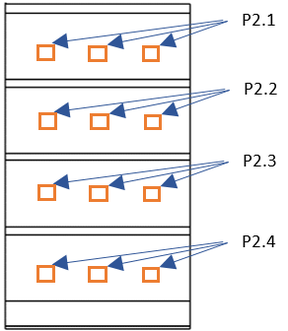

Para el caso de medición de la topografía de zonas planas, se mide en los puntos determinados que se ilustran mediante perfilómetro infinite focus Alicona, con objeto de conocer la variación de parámetros de superficie de acuerdo a ISO 25168 en el material Necuron con el cambio de condiciones de mecanizado (figura 7a y 7b).

|

| Figura 7a. Zonas de medición topográfica probeta 651-1. | Figura 7b. Zonas de medición topográfica probeta 651-2. |

Las mediciones obtenidas se han procesado con el software MountainMaps 7.4. Se ha aplicado un filtro gausiano robusto según ISO 16610-71, con un cuttoff de 0,8mm, para separar capa de ondulación y rugosidad [18].

Los parámetros utilizados en el análisis de las medidas son:

- Parámetro de amplitud: Altura máxima pico-valle, Pz.

- Parámetros de amplitud S: Desviación media aritmética de la superficie, Sa; Altura total pico-valle (longitud de muestreo), Sz; Factor de asimetría del perfil (<0 predominan valles, >0 picos), Ssk; y Kurtosis (Aumenta para mayor agudeza de picos, valor central=3), SKu.

El diseño de experimentos propuesto queda tal y como se indica en la tabla 3.

| Experimento | Diámetro H (mm) | Vc (mm/min) | fz (mm/filo) | Ap (mm) | Ejes | Medición | Medición topografía | |

| Necuron 651-1 | 1.1 | 18 | 500 | 0,25 | 10

|

0 ejes fijos | Forma | Pz, Sa, Sz, Ssk, Sku |

| 1.2 | 0,20 | |||||||

| 1.3 | 0,15 | |||||||

| 1.4 | 0,10 | |||||||

| 1.5 | 0,05 | |||||||

| Necuron 651-2 | 2.1 | 20 | 500 | 0,15 | 5 | 1eje fijo | Forma | Pz,Sa, Sz, Ssk, Sku |

| 2.2 | 1.000 | |||||||

| 2.3 | 1.500 | |||||||

| 2.4 | 2.000 |

4 Resultados

Las mediciones realizadas en la máquina de medición por coordenadas han dado los resultados de defecto de forma que se han obtenido a partir del escaneado de las zonas de medición para determinar la rectitud [19].

En la tabla 4 se pueden observar los resultados ya que se han determinado a partir de un conjunto elevado de puntos por cada medición de forma de curva.

| Zona | Dia(mm) | Vc (mm/min) | fz (mm/filo) | Ap (mm) | Ae (mm) | Ejes | Medida Forma (mm) | |

| 1.1 | 18 | 500 | 0,25 | 10 | 18 | 0 fijos | 0,96 | |

| 1.2 | 18 | 500 | 0,2 | 10 | 18 | 0 fijos | 0,90 | |

| 1.3 | 18 | 500 | 0,15 | 10 | 18 | 0 fijos | 0,57 | |

| 1.4 | 18 | 500 | 0,1 | 10 | 18 | 0 fijos | 0,27 | |

| 1.5 | 18 | 500 | 0,05 | 10 | 18 | 0 fijos | 0,27 | |

| 2.1 | 20 | 500 | 0,15 | 5 | 20 | 1 fijo | 0,34 | |

| 2.2 | 20 | 1.000 | 0,15 | 5 | 20 | 1 fijo | 0,30 | |

| 2.3 | 20 | 1.500 | 0,15 | 5 | 20 | 1 fijo | 0,26 | |

| 2.4 | 20 | 2.000 | 0,15 | 5 | 20 | 1 fijo | 0,27 | |

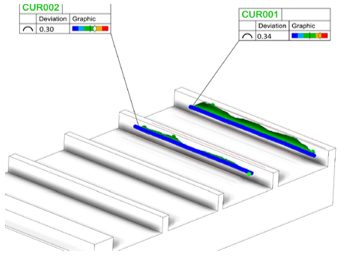

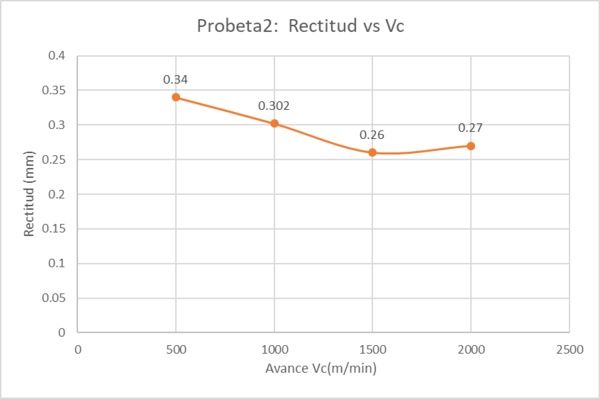

La figura 8 ilustra el resultado de la medición de defecto de forma de líneas (rectitud) de la probeta Necuron 651-2. Un defecto de rectitud se define como la distancia entre dos rectas, paralelas a la recta de referencia, calculada mediante ajuste por mínimos cuadrados, y que incluyen el perfil de estudio.

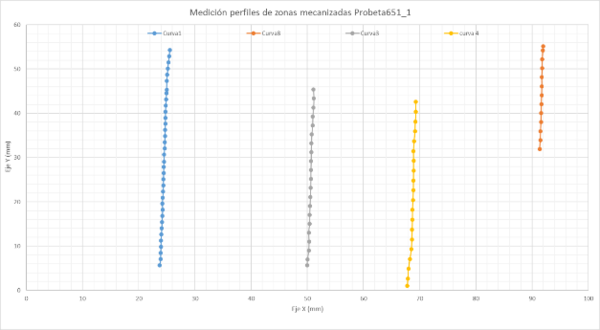

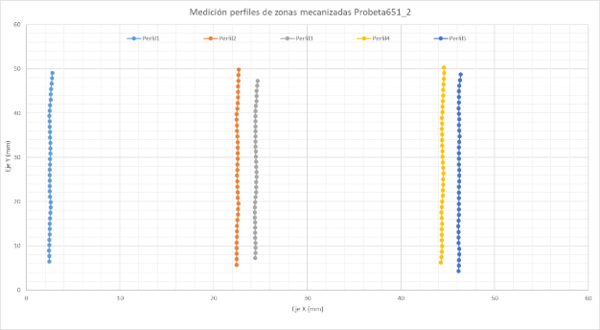

Se puede apreciar en la gráfica de puntos medidos, las diferencias significativas en la rectitud de las interpolaciones lineales. También se puede apreciar mayores diferencias en el caso de la probeta 1 que en la probeta 2 (figuras 9 y 10).

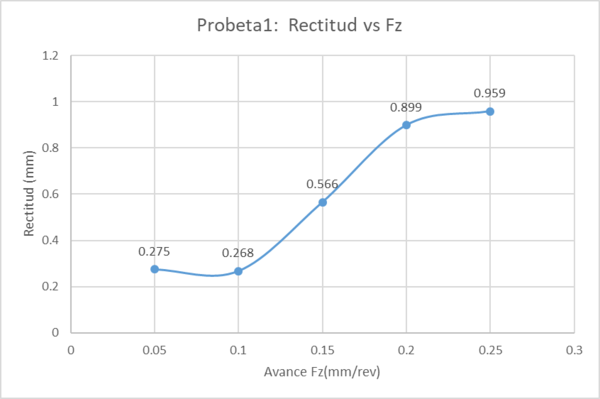

En la figura 11 se puede observar el comportamiento del defecto de forma de linealidad con respecto a la variación de la velocidad de avance, y en la figura 12 la variación discreta del defecto de rectitud, en relación a la variación de velocidad de corte, con estrategia de interpolación con un eje fijo de robot.

Hace falta remarcar que, en el caso de fijar un eje del robot, la interpolación lineal es considerablemente mejor ya que se disminuye el defecto de rectitud en un 40%. Si se analiza, tenemos que, en el caso de mecanizado de la probeta de Necuron 651-1 con velocidad de avance de 0,15 mm/filo, se ha obtenido un defecto de 0,57 mm. En el caso de la probeta de Necuron 651-2 con la misma velocidad se ha obtenido un resultado de 0,34 mm.

Otro resultado interesante es la clara proporcionalidad entre el defecto de rectitud en relación directa al aumento de la velocidad de avance, siendo lo casos de mayor error, cercano al milímetro para la mayor velocidad de avance 0,25 mm/filo.

Se puede concluir que en el caso de la probeta 2 de Necuron 651 se aprecia una ligera mejora en el defecto de rectitud al aumentar la velocidad de corte. La variación del error ha sido de 0,08 mm en la variación completa del rango de velocidades lo que indica que no se puede asignar una proporcionalidad directa.

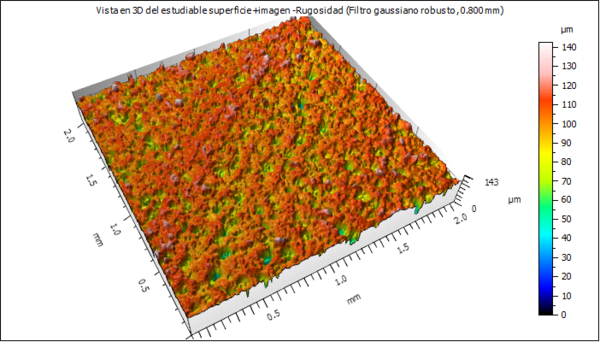

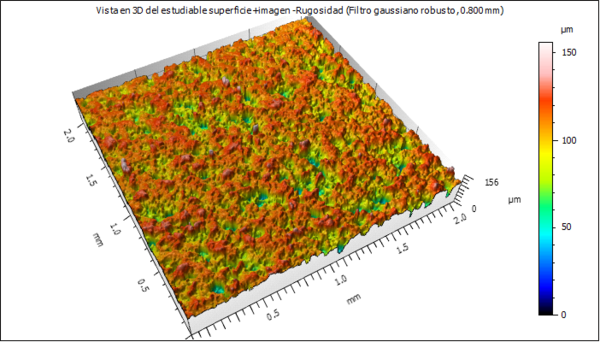

Con respecto a las mediciones de topografía se han obtenido los resultados que se exponen en la tabla 5, consistentes en el parámetro de Perfil primario máximo Pz (µm), es decir diferencia entre pico y valle en la superficie medida. Este parámetro se puede asociar a la planitud de la superficie medida. También se han medido la superficie media Sa (µm), después de aplicar un filtro robusto para separar la capa de rugosidad y la capa de ondulación, con una longitud de corte de 0,8mm. Se ha medido también la superficie máxima Sz(µm), y los parámetros adimensionales de asimetría Ssk y kurtosis Sku [20].

| Vc (mm/min) | fz (mm/filo) | Pz (µm) | Sa (µm) | Sz (µm) | Ssk | Sku | ||||||

| 1.1 | 500 | 0,25 | 143 | 11,8 | 132 | -1,12 | 5,1 | |||||

| 1.2 | 500 | 0,2 | 158 | 10,8 | 150 | -1,6 | 6,78 | |||||

| 1.3 | 500 | 0,15 | 165 | 11,2 | 160 | -1,41 | 5,64 | |||||

| 1.4 | 500 | 0,1 | 144 | 10,9 | 142 | -1,42 | 5,56 | |||||

| 1.5 | 500 | 0,05 | 156 | 8,87 | 143 | -1,84 | 8,1 | |||||

| 2.1 | 500 | 0,15 | 154 | 12,6 | 156 | -1,33 | 5,38 | |||||

| 2.2 | 1.000 | 0,15 | 134 | 10,5 | 129 | -0,992 | 4,93 | |||||

| 2.3 | 1.500 | 0.,5 | 151 | 11,5 | 149 | -1,14 | 5,21 | |||||

| 2.4 | 2.000 | 0,15 | 149 | 11,3 | 142 | -0,619 | 4,32 | |||||

En las mediciones de topografía, si tenemos en cuenta el parámetro Pz del perfil primario obtenido sin filtros podemos deducir que existe una variabilidad intrínseca a la interpolación del robot en el plano Z con una variabilidad en la probeta 1 de 22 µm (165 µm – 143 µm). En el caso de la probeta Necuron 651-2, teniendo en cuenta que se ha fijado el eje de la mesa y que no influye en el eje Z, tal como se ha colocado el wobj (Referencia base), la variación es de 20 µm (154 µm–134 µm), similar al caso de la probeta Necuron 651-1.

Tal y como se puede comprobar en las figuras 13 y 14 correspondientes respectivamente a la topografía de máximo Sa para la zona 2.1 de Necuron 651-2 y mínimo Sa, correspondiente a la zona 5 de Necuron 651-1, no se pueden apreciar diferencias significativas en la morfología de la superficie.

Cabe destacar el signo negativo del parámetro de asimetría, en todas las superficies medidas que es un indicador de una mayor profundidad de valles que altura de picos. Este indicador negativo es característico en procesos de mecanizado con fresas cilíndricas enterizas y que no haya procesos de filo recrecido que contribuiría a un arranque de material no deseado. En el caso del material Necuron al producirse viruta corta, no tiene objeto que se produzca dicho efecto.

5 Conclusiones

A tenor del trabajo realizado se puede concluir que el mecanizado robotizado de materiales blandos tiene aplicabilidad importante en el procesado de modelos 3D.

Una de las ventajas de la aplicación de este proceso es la alta flexibilidad y rapidez de modelado, así como la posibilidad de la consecución de modelos de gran tamaño.

Como desventaja de la aplicación de mecanizado robotizado al conformado de prototipos, y como consecuencia de la baja rigidez del sistema se tiene unas precisiones que obviamente dependerán de la configuración del sistema. En este trabajo se ha constatado para la célula testeada errores de rectitud para avances altos de +-0.5 mm. Los resultados muestran que los errores macro geométricos disminuyen significativamente si se hacen fijos alguno de los siete ejes, del sistema robotizado. Esto significa que, en cuanto se limita la interpolación de alguno de los ejes, se reduce considerablemente el error de rectitud, tal como se ha mostrado en los resultados.

En cuanto a los resultados de medición de topografía en zona plana sobre el material Necuron, constatan una variación independiente en cuanto a las variables de proceso testeadas, avance y velocidad de corte. Posiblemente el testeo de herramientas con mayores ángulos de desprendimiento mejore los resultados del parámetro Sa. En el caso del parámetro Pz se puede concluir que es independiente de las condiciones de corte y que está influenciado por la precisión del brazo robótico. La morfología de la superficie no difiere significativamente entre las condiciones de corte seleccionadas.

Agradecimientos

Los autores quieren agradecer a la compañía Fundiciones Adrio por haber cedido en nuestras instalaciones la estación robotizada de mecanizado y especialmente de modo particular, a D. Vicente Adrio, Gerente de la empresa. También se quisiera agradecer el soporte del programa Erasmus que ha permitido el trabajo realizado por alumnos de la Rep. Checa, de Italia y especialmente al trabajo desarrollado por el alumno D. Luca Pilolla de la Universidad de Cagliary en Cerdeña.

Referencias

[() ] N. Pasca, A. Constantin Murariu, L. Marsavina.” Structure influence on the mechanical characteristics of polyurethane materials used in automotive industry”. ModTech International Conference, Republic of Moldova (2011).

[2] M. Amarandei, A. Virga, K. Berdich, S. Matteoli, A. Corvi, L. Marsavina. “The influence odf defects on the mechaniocal properties of some polyurethane materials”. Journal of Materiale Plastice, 50 , 2, pág: 84-87 (2013).

[3] M. Amarandei, K. Kun, I. Szigyarto, L Kun, L. Marsavina. “Nondestructive Evaluation of Polyurethane Materials Using Transient Thermography”. Journal of Key Engineering Materials, 21-24 , pág: 525-526 (2012).

[4] K-N. Kun, K. Kun, L. Bogdan, C-S. Nes, N. Faur, B. Andor “Necuron 600 proposed as mechanical model for human cancellour bone from the femoral head”. Journal of Welding and Material Testing XXIV , 2, pág: 13-15 (2015).

[5] J-M Patrascu, M. Amarandel, K-N Kun et al. “Compression and Bending Tests in order to Evaluate the Use of Necuron for the Manufacturing of Transtibial Prostheses Journal of Materiale Plastice, 51 , 3, pág: 263-266 (2014).

[6] V. Zaragoza, M. Strano, L. Iorio, M. Monno. “Sheet metl bending with flexible tools”. 18th International Conference on Sheet Metal, SHEMET 2019, Procedia Manufacturing 29, pág: 232-239 (2019).

[7] J. D. Barnfather, M. J. Goodfellow, and T. Abram, "A performance evaluation methodology for robotic machine tools used in large volume manufacturing," Robotics and Computer-Integrated Manufacturing,. 37, pág: 49-56, (2016),

https://doi.org/10.1016/j.rcim.2015.06.002.

[8] Y. H. Chen and Y. N. Hu, "Implementation of a robot system for sculptured surface cutting. Part 1. Rough machining," International Journal of Advanced Manufacturing Technology, 15, 9, pág:624-629, (1999).

[9] VJ.V. Abellan-Nebot, G.M. Bruscas, J. Serrano, C. Vila. “Portable study of Surface roughness models in milling”.Manufacturing Engineering Society International Conference, MESIC 2017. Procedia manufacturing 13, pág: 593-600 (2017).

[10] D.A. Stephenson, J.S. Agapiou. “Metal cutting theory and practice“. 3rd Edition. CRC Press, (2016). ISBN: 9781466587533.

[11] S. Mohanty, S. Prakash, Y.V. Daaseswara. “Investigation of influence of part inclination and rotation on Surface quality in robot assisted encremental sheet metal forming (RAISF)”. CIRP Journal of Manufacturing Science and Technology, 22, pág: 37-40 (2018).

[12] M. Slamani, S. Gauthier, J-F. Chantelain. “Comparison of Surface roughness quality obtained by high speed CNC trimming and high speed robotic trimming for CFRP laminate”. Robotics and Computer-integrated Manufacturing, 42, pág: 63-72 (2016).

[13] M. T. Prado, A. Pereira, J. A. Pérez, and T. G. Mathia, "Methodology for tool wear analysis by a simple procedure during milling of AISI H13 and its impact on surface morphology". Procedia Manufacturing, 13, Supplement C, pág: 348-355 (2017).

https://doi.org/10.1016/j.promfg.2017.09.090.

[14] T. Prado, "Análisis de desgaste de herramienta y optimización de proceso mecanizado mediante visión computarizada y consumo eléctrico (Analysis of tool wear and machining process optimization through computer vision and power consumption, PhD thesis under supervision of A Pereira)," PhD, University of Vigo (2015).

[15] A. Pereira, P. Hernandez, J. Martinez, J. A. Perez, and T. G. Mathia, "Surface Topographic Characterization for Polyamide Composite Injection Molds Made of Aluminum and Copper Alloys," Scanning, vol. 36, no. 1, pp. 39-52, Jan 2014, doi: 10.1002/sca.21083.

[16] A. Pereira, J. Martínez, M. T. Prado, J. A. Perez, and T. Mathia, "Topographic wear monitoring of the interface tool/workpiece in milling aisi h13 steel". Advanced Materials Research, pág:152-167 (2014).

[17] A. Pereira, E. Riveiro, M. J., and J. A. Pérez, "Machinability of hight -strength low alloy steel D38MSV5S forged crankshafts," Archieves of Mechanical Technology and Automation, 34, 4, pág: 45 - 57 (2014).

[18] T. G. Mathia, P. Pawlus, and M. Wieczorowski, "Recent trends in surface metrology," Wear, 271, pág: 494–508 (2011).

[19] A. López, A. Pereira, and J. A. Pérez, "Methodology to import cloud points from CMM to CADCAM software.," Plizen - Czech Republic (2006).

[20] U. E.-I. 25178, "Calidad Superficial: Areas. Parte2: Términos, definiciones y parámetros de calidad superficial," ed, 2013.

Document information

Published on 25/06/22

Accepted on 25/06/22

Submitted on 25/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.044

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?