1 Introducción

Debido a las futuras regulaciones en términos medioambientales como el “Reach / Horizon 2020” [1], concienciación sociopolítica del impacto de las industrias no sostenibles y la búsqueda incesante de recursos no basados en derivados del petróleo, las fibras naturales se han convertido en una alternativa respetable con el medioambiente, para ser las sustitutas de la fibra de vidrio. Como se puede observar, Tabla 1 las propiedades mecánicas presentan un amplio rango de valores y elevados coeficientes de variación.

| Fibra | Densidad (g/cm3) | Res. Tracción (MPa) | Mód. Young

(GPa) |

Referencia | |

| Bambú | 0.6-1.10 | 140-1000 | 12-89 | [2][3][4] | |

| Lino | 1.30-1.58 | 343-2000 | 8-160 | [5][6][7] | |

| Sisal | 1.00-1.50 | 80-855 | 9-38 | [6][8] [9] | |

| Algodón | 1.51 | 400 | 6.0 | [10] | |

| Seda | 1.33-1.6 | 500-740 | 5-17 | [11] | |

Actualmente (año 2019), existe una gran cantidad de productos en el mercado [7] [8] [9] [10], fabricados con fibra en formato corto y resinas no biodegradables. Dichas soluciones no resolverían el problema del reciclado, ni el uso de recursos renovables. Otros inconvenientes a resolver o mitigar, son la baja resistencia interfacial, absorción de humedad [11], baja resistencia al fuego [12], limitada temperatura de servicio en el caso de resinas basadas en recursos renovables [13], restrictivas temperaturas en los procesos de fabricación debido a la degradación de la fibra [14], durabilidad y degradación [15][16][17]. Como ejemplo de aplicaciones, el coche LINA de EconCore’s technology 2017, ha utilizado el concepto de estructura sándwich fabricada con lino unidireccional continuo y matriz PLA [18] para fabricar el cuerpo del vehículo.

2 Material

2.1 Fibra natural

Para realizar la selección de la fibra, en base a la literatura, se considera seis criterios. Los candidatos óptimos en base a la máxima resistencia a tracción (lino, bambú). En el caso del módulo de Young (lino, Kenaf), contenido en celulosa y ángulo microfibrilar (lino, bambú). Finalmente, en base a la existencia de una fibra técnica (lino) y a la producción anual y coste el bambú [19] [20][21].

2.1.1 Bambú

Alternativa altamente renovable, debido a su tasa de crecimiento (20 cm/día) y corta edad de maduración entre (4-6 años) [22]. La baja densidad, le transfiere altas propiedades específicas. En Europa, el precio es muy elevado, la disponibilidad es baja y varía en función del diámetro y espesor [23]. La especie seleccionada fue el Guadua, suministrada por la compañía “Bambusa” [23], zona baza intermedia, diámetro (120 mm), espesor de pared (18 mm) y separación internodal (300 mm). Las propiedades mecánicas de listones extraídos de las zonas exterior son de resistencia a tracción 217 MPa ± 12.5 % y módulo de Young de 26.0 GPa ± 6.2 %. La zona nodal produce una disminución de alrededor 30 %. El comportamiento es completamente lineal hasta el valor de rotura en la curva tensión deformación [24].

2.1.2 Lino

Europa se caracteriza por tener el 85% del cultivo mundial [25]. La longitud de la planta es alrededor de 1 m, con un tiempo de cultivo de 100 días. En Europa se ha impulsado de manera notable su uso como alternativa a la fibra de vidrio. Compañías europeas como Club Master of Linen [26], Safilin [7], Familin [27], Procotex [28], Lineo [29], Flaxcomposites [9] han desarrollado una fibra denominada técnica continua, a través del control de la materia prima y extracción. Se selecciona en tres formatos de densidad lineal de masa (tex) con el menor enrollamiento (27.8, 38.5, 66,7), suministrado por la compañía Safilin.

2.1.3 Sisal

Proveniente de México en zonas cálidas y secas, no utilizables para otros cultivos. La edad de maduración es de 2 años. La planta alcanza el 1.0 m. La fibra ha sido extraída con un proceso artesanal (Dew Retting), proceso de limpieza con [NaOH] [3%, 24 horas, 25°C], diámetro (1 mm) y mínimo enrollamiento.

2.1.4 Algodón

Es una de las fibras más utilizadas y cultivadas, con una producción anual de 25 millones t. Se trata de una fibra casi celulosa pura con alto ángulo microfibrilar, por lo que sus propiedades mecánicas son bajas [30]. Se selecciona hilo artesanal de diámetro 0.5 mm con tinte previo y menor enrollamiento.

2.1.5 Seda

Fibra animal, producida por el gusano de seda. La longitud alcanza los 1.5 m. El coste es elevado, siendo 20 veces superior al algodón [31]. Se ha seleccionado (Seda 18/C) [32].

2.2 Resina

Se ha seleccionado el polímero termoplástico biodegradable PLA fabricado por la compañía Nature Works (Serie 4043 D, 0,025 mm) [13]. Como resina de referencia no bio, el epoxi Redux 319-A (0.125 mm) [33].

3 Proceso de fabricación

En el caso de la fibra de bambú, se considera un proceso de extracción mecánico de listones, seguido de un proceso de encolado con resina en formato película (RFI – “Resin film infusión”) y curado o fusión con bolsa de vacío en estufa. Durante la fase inicial, se consideró la extracción basada en el proceso industrial. Sin embargo, debido al excesivo agrietamiento, se realizó una etapa de optimización. En base a dicho estudio, se determinó que las dimensiones de la tira (15 mm, 1.5 mm, 1.5 m) y la zona exterior de extracción [24]. Se utiliza cuatro capas de PLA o una capa de Redux 319-A. Los detalles se pueden encontrar en la tesis doctoral (“Materiales Compuestos de Fibras Naturales, A. Pozo, 2019”).

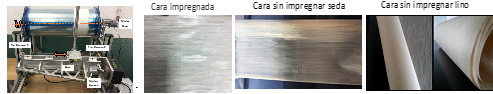

En el caso de la fibra aislada, con el fin de incrementar la productividad y permitir manejar la fibra como un material convencional, se ha desarrollado una máquina de bobinado automático. Durante el proceso de bobinado, se coloca en primer lugar una película separadora (WP 5200). Posteriormente, se lamina dos capas de PLA o una de epoxi y se bobina la fibra. A continuación, se realiza el proceso de fusión del PLA (185° C, 20 min). Para el adhesivo epoxi, se utiliza una sola capa y se realiza un conformado en caliente (65° C, 10 min).

4 Ensayos y resultados experimentales

Para determinar los valores medios y coeficientes de variación, se considera un mínimo de 10 ensayos con rotura válida bajo norma Las propiedades específicas se calculan con la densidad experimental (ASTM D 3800). Las dimensiones y secuencia de las probetas de tracción, compresión, cortadura en el plano, se basan respectivamente en las normas UNE-ISO 527 (250x15mm, [0°]4), ASTM D 695 (80x12.5 mm, [0°]4), UNE-ISO 14129 (200x25mm, [± 45°]s). Con el fin de analizar el comportamiento bajo condiciones de envejecimiento, se considera un almacenamiento (50° C, 95% HR,168 h) y ciclado térmico (24 h, 30 ciclos, rampa 3,75°C/h, Tinicio 22°C, mínima 5°C y máxima 50°C). Los requerimientos del proyecto de la ESA (“Biodegradable Materials for Launcher System” (TRP-INA-BML-OF-8057-01), clima de Kourou [34], han definido las condiciones.

4.1 Material compuesto de bambú y PLA

Las mejoras introducidas durante el proceso de extracción con respecto al industrial producen un aumento de los valores medios y disminución de los coeficientes de variación, a pesar de la existencia de la zona nodal. El valor de la resistencia a cortadura en el plano específico es 8,25 (MPa.cm3/g) incrementa un 222 % en comparación con el anterior proceso [24]. Con respecto al envejecimiento, el ciclo de almacenamiento no varía las propiedades. El ciclado térmico tiene una gran influencia, especialmente en la resistencia a cortadura en el plano, que se reduce prácticamente a cero. La interfase se degrada por completo, siendo incapaz de transmitir cargas entre capas. En base a este resultado experimental, se puede concluir que o se redefine la envolvente de aplicación o el material no puede ser considerado para ninguna aplicación.

4.2 Material compuesto de bambú y epoxi

El material tiene las mejores prestaciones, a pesar de haberse fabricado con el proceso no óptimo de extracción. Se corrobora que, en un material compuesto lo más importante es el comportamiento de la interfase. En el caso de una buena interfase, el resto de propiedades se maximizan, alcanzando los valores reales de rotura de la fibra. Se trata de una alternativa viable con un impacto medioambiental mínimo, debido al bajo contenido de la resina epoxi (12 %).

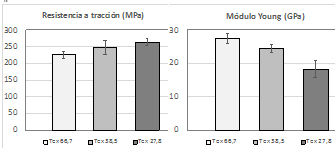

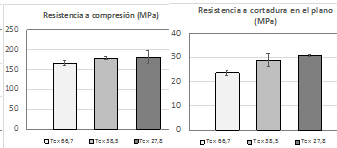

4.3 Material compuesto de fibra de lino y resina PLA

En función del Tex, existe una variación de hasta el 15 % en la resistencia a tracción y un 33% en el caso del módulo de Young. Los mayores valores de resistencia a tracción y módulo de Young 210 (MPa.cm3/g) y 21.8 (GPa.cm3/g), son comparables al material referencia en formato tejido. En todos los casos, el valor del coeficiente de variación es inferior al (15%). El comportamiento bajo carga de tracción es bilineal. En la primera zona lineal, con deformaciones inferiores a 2000με, el valor del módulo de Young es superior a los 33 GPa. El alargamiento a rotura es de 1.4 %. En el caso de considerar la ley de mezclas (65% fibra y resina 35%) y las propiedades mecánicas de la resina PLA, se determina de forma indirecta las propiedades mecánicas de la fibra de lino (348 MPa y 40,5 GPa). Se observa que, los valores se encuentran muy por debajo de lo publicado en la literatura (2000 MPa y 160 GPa) y publicado en la página del suministrador (1500 MPa y 75 GPa). Los valores bajos del C.O.V (%), validan los resultados experimentales, a diferencia de valores publicados con valores superiores al 30%. En el caso de la resistencia a compresión, se observa que, a menor Tex mayor es la resistencia, alcanzando un valor específico de 145 (MPa.cm3/g). El valor del coeficiente de variación es inferior al 10%, validando el resultado del ensayo. La resistencia a cortadura en el plano, es comparable al material de referencia fibra de vidrio y resina epoxi. La interfase fibra de lino y resina PLA es muy buena, siendo cuatro veces superior al valor promedio del material compuesto de fibra de bambú y resina PLA. El presente valor, demuestra el gran potencial que tiene el material compuesto desarrollado, que inclusive aplicando un agente acoplante el valor medio podría mejorarse. Cabe señalar que, el uso de la resina epoxi también mejoraría las prestaciones. Sin embargo, en dicho caso sí que sería necesario utilizar contenidos en resina mínimos del 35%, lo que tendría un factor negativo en el impacto medioambiental. Se observa que, el proceso de automatización de la fabricación de la cinta unidireccional reduce al mínimo los coeficientes de variación, llegando a tener un 2 % en el caso de la cortadura en el plano.

En el mercado se ha optado por el uso de la resina epoxi con el lino, debido a su buena compatibilidad y la asunción de que la fibra de lino y el polímero PLA no tienen una buena adherencia. El presente estudio, demuestra la viabilidad del desarrollo de un material completamente biodegradable. Sin embargo, sería fundamental demostrar las capacidades mecánicas bajo condiciones de envejecimiento, puesto que tal como le ocurre al material compuesto de bambú PLA, se degradan por completo a una temperatura media.

4.4 Material compuesto de fibra de algodón y resina PLA

El valor de la resistencia a cortadura en el plano es 50% superior al caso de la fibra de bambú y resina PLA, demostrando que la adherencia entre un haz de fibras y la resina PLA no es mala. En el caso de la comparativa con el material compuesto de fibra de lino y PLA, el valor es dos veces inferior, debido al pigmento de la fibra. En la Figura 5 , se obs tracción, el comportamiento es similar al de un material metálico. Se tiene una zona lineal seguida de un comportamiento plástico, atribuible al comportamiento de la resina. El alargamiento a rotura es elevado del 3%. El material es descartado para uso estructural debido a los valores bajos de resistencia y módulo.

4.5 Material compuesto de fibra de seda y resina PLA

El material compuesto bajo carga de tracción, se comporta como un material bilineal. El comportamiento es similar al desarrollado por la fibra de lino, algodón y se atribuye al enrollamiento de los haces de fibras. Se observa que, la relación entre la resistencia a compresión y tracción es en torno al 40 %, relación no acorde con los materiales compuestos convencionales, pudiendo deberse al bajo módulo de compresión de la resina PLA y la peor compatibilidad fibra resina. El valor de la resistencia a cortadura en el plano, es similar al caso de la fibra de algodón. El material desarrollado no puede ser considerado valido en aplicaciones del tipo estructural, debido a las bajas propiedades mecánicas y alto costes de la materia prima (50 $/kg).

5 Fabricación de demostradores

En vista de los resultados experimentales, se considera la fabricación y envejecimiento de varios demostradores con los listones de bambú, cinta unidireccional de fibra lino, resina PLA y epoxi. El objetivo es demostrar la capacidad de fabricación, definir las mejores configuraciones, comportamientos de las interfases y limitaciones.

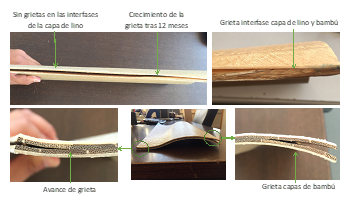

5.1 Demostrador fibra de bambú, lino y PLA

La geometría seleccionada ha sido un perfil con doble curvatura de tamaño medio (500 mm). El material semiimpregnado de lino se utiliza para adaptarse a la geometría con curvatura, debido a la drapabilidad y facilidad de manejo. El material de tiras de bambú se utiliza en la dirección longitudinal para dar rigidez en sentido longitudinal y evitar la excesiva flexión de la estructura. El concepto se puede asemejar a una estructura del tipo sándwich, siendo las pieles fabricadas con la fibra de lino y el núcleo con las tiras de bambú. Tras la fabricación con el proceso de RFI, se somete a la estructura a un ciclo de envejecimiento en condiciones reales de un clima medio de Madrid durante un período de envejecimiento de 12 meses. Debido a la baja adherencia, durante los primeros 15 días, aparecieron grietas en la interfase bambú-PLA. Tras 30 días, se observó el crecimiento de dichas grietas en torno a 50 mm y la formación de nuevas a lo largo del borde de la estructura. Por el contrario, debido a la buena adherencia, en el caso del lino-PLA, no apareció ninguna grieta tras 12 meses de envejecimiento.

En la siguiente tabla, se resume los resultados de los ensayos experimentales específicos para los materiales compuestos fabricados a lo largo del presente estudio. Las propiedades mecánicas del material compuesto de referencia E-Vidrio / Epoxi se obtuvieron a partir de la base de datos del software Esacomp, basado en ASTM D 3039, a temperatura ambiente y humedad relativa y sin condiciones de envejecimiento. Se considera las densidades, medidas de forma experimental, del material compuesto de fibra de bambú (0,90 g/cm3), lino (1,26 g/cm3), algodón (1,13 g/cm3) y seda (1,20 g/cm3).

|

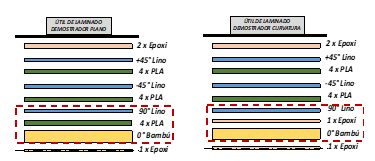

5.2 Demostrador fibra de bambú, lino y resina PLA y epoxi

En el segundo demostrador (perfil aerogenerador doméstico), se utiliza la resina del tipo PLA en la interfase de la capa lino y bambú, con el fin de determinar que el fallo siempre se produce en esa interfase. A diferencia del caso anterior, en el tercer demostrador, se utiliza la resina epoxi en la interfase de la capa de lino y bambú.

Se utiliza un adhesivo de curado 120°C y excelente resistencia a condiciones medioambientales (Hysol EA 9695).

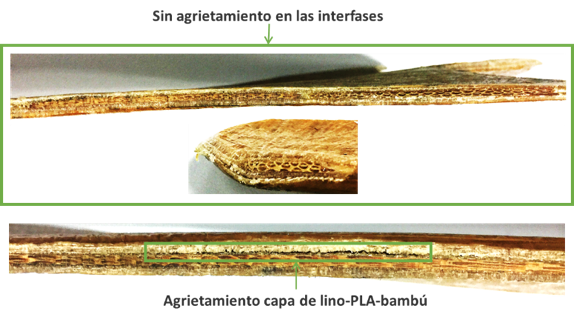

El envejecimiento se realiza bajo condiciones de exposición UVA de la ciudad de Ourense durante 100 días. Tras inspección visual, se observa como las interfases de lino-PLA-bambú se degradan, produciéndose delaminaciones. Por el contrario, en las interfases lino-PLA-lino y bambú-epoxi-bambú/lino, no aparecen grietas.

6 Conclusiones

En la literatura, los valores publicados de las propiedades mecánicas son muy dispares, por lo que es necesario un estudio basado en normativa estándar. Se ha desarrollado el proceso de extracción mecánico para la fibra de bambú, demostrando que el material compuesto tiene elevados valores de resistencia a tracción, compresión y alrededor de dos veces el valor del módulo de Young específico comparado con el material vidrio y epoxi considerado referencia. Se ha comprobado que el uso de una resina más compatible, como el epoxi, maximiza las propiedades de cortadura en el plano y por lo tanto las propiedades mecánicas. En el caso del material compuesto completamente biodegradable, el envejecimiento bajo temperatura y humedad, degrada por completo la interfase. Por el contrario, en los demostradores fabricados, las interfases de resina epoxi no sufren agrietamiento, demostrando ser una solución viable. Sin embargo, se ha de analizar el impacto medioambiental y reciclabilidad.

Por otra parte, se ha desarrollado una cinta unidireccional de fibras aisladas continuas de lino, sisal, algodón y seda, demostrando tener mejor compatibilidad con el termoplástico biodegradable PLA. Se ha demostrado que el proceso de fabricación es viable y produce resultados distintos, en términos mecánicos, en función de la fibra natural. En el caso de la fibra técnica de lino, se ha demostrado que los valores medios de resistencia a tracción, compresión y módulo de Young son moderados y dependen del valor del tex. El comportamiento de la curva tensión deformación es bilineal y los coeficientes de variación son mínimos. En el caso del material completamente biodegradable de lino, se ha demostrado que la resistencia a cortadura es elevada, comparable con el valor de referencia. Con dicho valor, se ha demostrado que la fibra de lino y la resina biodegradable PLA son compatibles, a diferencia de lo que se publica en la literatura. Se ha comprobado que en los demostradores a priori, tras el envejecimiento, no aparecen grietas en dichas interfases. Por el contrario, los materiales compuestos de fibra de sisal, algodón y seda han demostrados tener valores medios muy bajos por lo que son descartados.

Referencias

[1] “Estrategia Europa 2020 | Comisión Europea.” [Online]. Available: https://ec.europa.eu/info/business-economy-euro/economic-and-fiscal-policy-coordination/eu-economic-governance-monitoring-prevention-correction/european-semester/framework/europe-2020-strategy_es. [Accessed: 05-Feb-2018].

[2] D. B. Dittenber and H. V. S. Gangarao, “Critical review of recent publications on use of natural composites in infrastructure,” Compos. Part A Appl. Sci. Manuf., vol. 43, no. 8, pp. 1419–1429, 2012.

[3] J. Müssig and Wiley InterScience (Online service), Industrial application of natural fibres : structure, properties, and technical applications. Wiley, 2010.

[4] P. Asokan, M. Firdoous, and W. Sonal, “Properties and potential of bio fibres, bio binders, and bio composites,” Rev. Adv. Mater. Sci., vol. 30, no. 3, pp. 254–261, 2012.

[5] M. R. Sanjay, G. R. Arpitha, and B. Yogesha, “Study on Mechanical Properties of Natural - Glass Fibre Reinforced Polymer Hybrid Composites: A Review,” Mater. Today Proc., vol. 2, no. 4–5, pp. 2959–2967, 2015.

[6] G. H. Altman et al., “Silk-based biomaterials,” Biomaterials, vol. 24, no. 3, pp. 401–416, Feb. 2003.

[7] “Safilin - Accueil.” [Online]. Available: http://www.safilin.fr/. [Accessed: 12-Feb-2018].

[8] “Natural fibre composites.” [Online]. Available: http://www.bcomp.ch/en. [Accessed: 04-Jul-2017].

[9] “Flaxcomposites | Natural fibers are our future ! Biobased composites today!” [Online]. Available: http://flaxcomposites.com/. [Accessed: 04-Jul-2017].

[10] “Bamboocomposites.” [Online]. Available: http://www.bamboocomposites.com/. [Accessed: 31-May-2017].

[11] D. Perremans, Y. Guo, J. Baets, A. W. Van Vuure, and I. Verpoest, “Improvement of the Interphase Strength and the Moisture Sensitivity of Flax Fibre Reinforced Bio- Epoxies : Effect of Various Fibre Treatments,” no. June, pp. 22–26, 2014.

[12] Y. Y. Wang and Y. F. Shih, “Flame-retardant recycled bamboo chopstick fiber-reinforced poly(lactic acid) green composites via multifunctional additive system,” J. Taiwan Inst. Chem. Eng., vol. 65, pp. 452–458, 2016.

[13] “IngeoTM Biopolymer 4032D Technical Data Sheet Biaxially Oriented Films – High Heat Film Characteristics.”

[14] N. Abilash and M. Sivapragash, “Optimizing the delamination failure in bamboo fiber reinforced polyester composite,” J. King Saud Univ. - Eng. Sci., vol. 28, no. http://dx.doi.org/10.1016/j.jksues.2013.09.004, pp. 1–11, 2013.

[15] S. Ochi, “Mechanical properties of kenaf fibers and kenaf/PLA composites,” Mech. Mater., vol. 40, no. 4–5, pp. 446–452, 2008.

[16] G. Ramakrishna, T. Sundararajan, and S. Kothandaraman, “Evaluation of durability of natural fibre reinforced cement mortar composite-a new approach,” J. Eng. Appl. Sci., vol. 5, no. 6, pp. 44–51, 2010.

[17] A. Le Duigou, P. Davies, and C. Baley, “Exploring durability of interfaces in flax fibre/epoxy micro-composites,” Compos. Part A Appl. Sci. Manuf., vol. 48, no. 1, pp. 121–128, 2013.

[18] “LINA - the bio-composite based car with PLA honeycomb sandwich design | JEC Group.” [Online]. Available: http://www.jeccomposites.com/knowledge/international-composites-news/lina-bio-composite-based-car-pla-honeycomb-sandwich-design. [Accessed: 14-Feb-2018].

[19] M. J. John and R. D. Anandjiwala, “Recent developments in chemical modification and characterization of natural fiber-reinforced composites,” Polym. Compos., vol. 29, no. 2, pp. 187–207, Feb. 2008.

[20] H. P. S. Abdul Khalil, I. U. H. Bhat, M. Jawaid, A. Zaidon, D. Hermawan, and Y. S. Hadi, “Bamboo fibre reinforced biocomposites: A review,” Mater. Des., vol. 42, pp. 353–368, 2012.

[21] M. Hughes, “Defects in natural fibres: Their origin, characteristics and implications for natural fibre-reinforced composites,” J. Mater. Sci., vol. 47, no. 2, pp. 599–609, 2012.

[22] “ROBLE AMERICANO | Manual Técnico de formación para la caracterización de madera de uso estructural.” [Online]. Available: http://normadera.tknika.net/es/content/ficha/roble-americano. [Accessed: 07-Sep-2018].

[23] “Bambú Guadua - Características - Bambusa Estudio.” [Online]. Available: http://bambusa.es/bambu-caracteristicas/bambu-guadua/. [Accessed: 14-Mar-2017].

[24] A. G. A. Pozoa, A. Fernández-López, “Diseño y Fabricación de una pala de aerogenerador mediante material compuesto biodegradable,” AEMAC, vol. 2, no. 2, p. 7, 2017.

[25] M. R. Sanjay, P. Madhu, M. Jawaid, P. Senthamaraikannan, S. Senthil, and S. Pradeep, “Characterization and Properties of Natural Fiber Polymer Composites: A Comprehensive Review,” J. Clean. Prod., vol. 172, pp. 566–581, 2017.

[26] “Le lin et le chanvre européen.” [Online]. Available: http://www.mastersoflinen.com/. [Accessed: 12-Feb-2018].

[27] “The project | Fimalin.” [Online]. Available: https://www.fimalin.com/en/fiber_flax_technical. [Accessed: 14-Feb-2018].

[28] “Procotex > Productos > Lino > Hilo.” [Online]. Available: http://es.procotex.com/productos/lino/hilo.php. [Accessed: 12-Feb-2018].

[29] “LINEO - Advanced Flax.” [Online]. Available: http://www.lineo.eu/. [Accessed: 04-Jul-2017].

[30] “Algodón - Año Internacional de las Fibras Naturales 2009.” [Online]. Available: http://www.naturalfibres2009.org/es/fibras/algodon.html. [Accessed: 31-Oct-2018].

[31] “Seda - Año Internacional de las Fibras Naturales 2009.” [Online]. Available: http://www.naturalfibres2009.org/es/fibras/seda.html. [Accessed: 31-Oct-2018].

[32] “girones-seda | La firma.” [Online]. Available: https://www.gironesseda.com/la-firma. [Accessed: 15-Sep-2018].

[33] “Redux ® 319 High Performance Modified epoxy film adhesive Product Data Sheet.”

[34] “Clima promedio en Kourou, Guayana Francesa, durante todo el año - Weather Spark.” [Online]. Available: https://es.weatherspark.com/y/29667/Clima-promedio-en-Kourou-Guayana-Francesa-durante-todo-el-año. [Accessed: 21-Sep-2018].

Document information

Published on 02/07/22

Accepted on 02/07/22

Submitted on 02/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 3 - Materiales bioinsipirados, 2022

DOI: 10.23967/r.matcomp.2022.07.007

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?