1 Introducción

En la última década ha incrementado el uso de las fibras naturales debido a sus altas prestaciones en términos de propiedades mecánicas específicas, abundante disponibilidad, recursos renovables, concepto de reciclado, CO2 neutral, no toxicidad bajo inhalación, directamente extraídas de la naturaleza, no abrasivas para las máquinas de mecanizado, baja energía consumida y bajo coste [1] [2]. Además, las fibras naturales procesadas como material compuesto junto con un polímero termoestable o termoplástico pueden ser una alternativa respetable con el medioambiente del compuesto de vidrio estándar. A continuación, una tabla con las propiedades de las fibras naturales de mayor uso en la industria:

| Fibra | Densidad (g/cm3) | Resistencia Tracción (MPa) | Módulo Young (GPa) | Ref. |

| Bambú | 0.59-0.66 | 146-1200 | 12.0-16.27 | [3] [4] |

| Sisal | 1.35-1.45 | 394 - 453 | 15.2-20.1 | [5] |

| Cáñamo | 1.18 | 960 | 23 | [6] |

| Lino | 1.58 | 812-1445 | 30-160 | [7] |

Como se puede observar, las propiedades mecánicas presentan una enorme variación en sus valores. Las desviaciones pueden ser debidas principalmente por:

- Los defectos y heterogeneidades a lo largo de la fibra, dificulta la medida de la sección considerada como media para estimar la tensión [3].

- La gran variedad de especies bajo la misma denominación. Por ejemplo, en el caso del bambú existe cerca de 1250 especies denominadas bajo el mismo nombre

- Diferentes propiedades a nivel macroscópico y microscópico, en función de lo que se considere como fibra elemental [8]

- Relación de las propiedades mecánicas con el área de cultivo, condiciones de extracción y zonas de la fibra [6]

- Diferentes metodologías de extracción mecánica y química, con distintos resultados en función de los parámetros de extracción.

- Resultados experimentales realizados en condiciones no estándar.

Todas estas condiciones complican la selección del tipo de fibra y las condiciones necesarias para obtener las mejores propiedades mecánicas, por lo que para elegir un candidato optimo es necesario realizar un amplio estudio de su morfología, definir un método de extracción, ensayos mecánicos de la fibra, compatibilidad con el proceso de fabricación, ensayos mecánicos del material compuesto y futuras aplicaciones.

Con respecto a las propiedades de los materiales compuestos biodegradables, a pesar de los prometedores resultados de las propiedades de la fibra encontrados en la literatura, las propiedades finales de los materiales compuestos son inferiores a las esperadas. Por lo tanto, la mayoría de aplicaciones encontradas en la literatura son del tipo no estructural (muebles, suelos, artículos de deporte) [8]. La siguiente tabla resume los principales valores publicados por compañías o recientes investigaciones.

| Material | XT

(MPa) |

E11

(GPa) |

XFlexión

(MPa) |

Ref. |

| Lino 2x2 / PLA | 110 | 14 | 123 | Composites Evolution |

| Lino / PLA | 106.94 | - | - | [9] |

| Kenaf / PLA | 60 | 6.4 | [10] | |

| Kenaf / PLA | 223 | 23.5 | 254 | [11] |

| Jute / PLA | 100.5 | - | - | [12] |

| Sisal / PLA | 188.5 | 3.8 | - | [13] |

| Bambú Mat / PLA | 77.6 | 1.8 | 149.3 | [14] |

Cabe señalar, la existencia de valores superiores obtenidos con resinas no biodegradables. Dichos materiales no han sido considerados debido al elevado contenido en resinas no biodegradables cercano al 50%, por lo que no pueden ser considerados como una alternativa ecológica.

Por lo tanto, el principal objetivo del presente estudio es desarrollar un estudio completo de un material compuesto biodegradable para aplicaciones estructurales. Para dicho propósito, se ha realizado una selección del candidato más prometedor (bambú), tipo de especie, proceso de extracción, proceso de fabricación y estudio de las propiedades mecánicas bajo condiciones de envejecimiento y estándar.

2 Material

La fibra de bambú tiene un especial interés en las investigaciones e industria como material estructural sostenible, debido principalmente a su baja densidad, altas propiedades mecánicas y bajo coste. Distintas aplicaciones en sectores secundarios pueden ser encontradas como (edificios, suelos reforzados, partes de automóvil y muebles) [15].

| Material | XT

(MPa) |

E11

(GPa) |

XFlexión

(MPa) |

Compañía |

| Vinilos | 68,5 | 7,8 | 50,8 | Bamboo composites |

| Laminados | 129 | 10,9 | - | |

| Suelo | 35 | - | - | |

| Tablones | 37,5 | 3 | - | Bamboo industry |

| Tabla 4 Características Morfológicas de las especies de Moso y Guadua de bambú | |||||||

| Especie | Longitud internodal (mm) | Longitud Nodal (mm) | Espesor Pared (mm) | Diámetro caña (mm) | Espesor sección ext.(mm) | Área haz (mm2) | Distancia entre haces (mm) |

| Moso | 250 | 18 | 10 | 90 | 2 | 0.35 | 0.13 |

| Guadua | 330 | 60 | 21 | 120 | 3 | 0.24 | 0.11 |

Como se puede observar en la Tabla 3, las soluciones y diseños propuestos por las compañías a nivel industrial (Tablones, Suelo, Laminados o Vinilos de bambú) tienen bajas propiedades mecánicas, debido principalmente a la falta de optimización del proceso durante la extracción de la fibra.

Otro factor a tener en cuenta, es la gran cantidad de especies, por lo que en el presente estudio se ha seleccionado las dos especies más utilizadas en el sector de la construcción (Moso y Guadua).

2.1 Estudio Morfológico

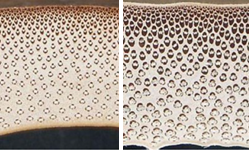

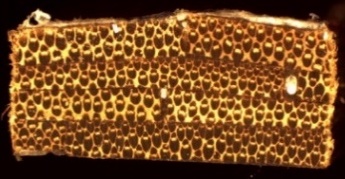

El bambú es una planta perenne perteneciente a la familia de las gramíneas. Consta de dos zonas diferenciadas en propiedades llamadas zona nodal y zona internodal. La distancia entre cada zona nodal varía en función de la especie [17]. La principal característica es la variación del contenido en haces de fibras a lo largo de la pared de la caña, siendo mayor en la zona exterior de la misma. Por lo que en la zona externa de la caña se tiene las mayores propiedades mecánicas Figura 1.

En la Tabla 4 se muestra las principales características morfológicas de ambas especies. En cuanto mayor sea la distancia internodal, las influencia en las propiedades mecánicas del nudo serán inferiores, A su vez, en cuanto mayor sea el diámetro de la caña, mayor será la cantidad de fibras extraídas, en el presente estudio (tiras de bambú). Por lo tanto, basado en las condiciones morfológicas, la especie Guadua es considerada la mejor especie.

2.2 Proceso de extracción

Para obtener altas propiedades mecánicas en el material compuesto, es fundamental desarrolla un proceso de extracción óptimo. Actualmente, existen dos tipos de extracción desarrollados en la industria (mecánico y químico). Sin embargo la extracción de fibra natural en condiciones óptimas es todavía un reto a considerar. En el presente estudio se desarrolla una metodología de extracción del tipo mecánico basado en las características morfológicas.

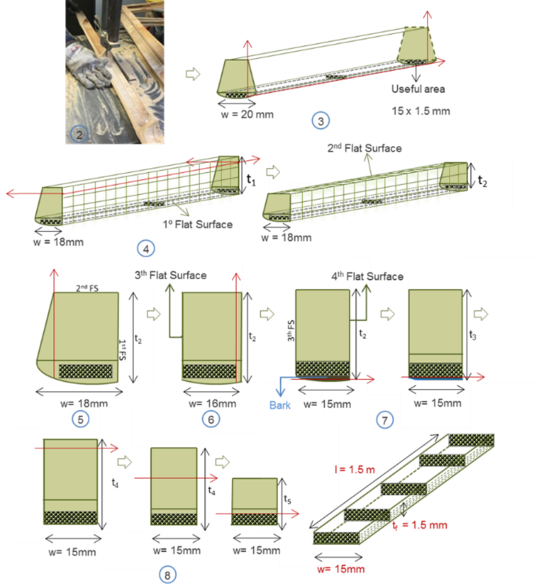

En el método de extracción mecánica se ha propuesto extraer tiras de bambú de únicamente la zona externa de la caña, puesto que es la zona de la que se obtienen las mejores propiedades mecánicas y a su vez las tiras son manejadas con facilidad durante el proceso de laminado. Las dimensiones finales de las tiras extraídas son (longitud 1500 mm, ancho 15 mm y espesor 1.5 mm), medidas obtenidas a través de ensayos mecánicos y fijando valores mínimos para poder fabricar geometrías curvas. Cabe señalar, que las los nodos también son tenidos en cuenta, provocando una caída en propiedades de hasta un 30%, por lo que se deberá de considerar durante el laminado y en las propiedades finales del material.

Con el fin de asegurar una estabilidad dimensional de las tiras, se ha realizado un proceso de corte en distintas secuencias en lugar de un proceso de lijado y pulido comúnmente realizado en la industria maderera.

Además, previo a desarrollar el proceso de extracción, se realiza un control de calidad basado en la edad (4 años) diámetro de la caña (110-120 m), mínima distancia internodal (300 mm), mínimo espesor de pared (20 mm) y zona de la caña de partida (“Baza”), con el fin de minimizar la influencia final en sus propiedades y disminuir las desviaciones estándar. Finalmente, es necesario definir unas condiciones de almacenamiento de la materia prima para evitar envejecimiento prematuro.

2.3 Propiedades mecánicas de la fibra

Se ha desarrollado ensayos mecánicos de las dos especies seleccionadas. Se he mecanizado listones con nodo y sin nodo para obtener la influencia del mismo. Se consideraron cinco probetas de cada tipo. Basado en la norma estándar UNE-EN ISO 527-5 se obtuvo el Módulo de Young (E11) y la resistencia a tracción (σ11). Los ensayos fueron realizados en una máquina MTS 810 equipada con una célula de carga 100 kN, mordazas hidráulicas y un extensómetro de 25 mm.

La especie Guadua tiene las mayores propiedades mecánicas con una media de resistencia a tracción de 203 MPa (C.O.V. 16.2%) y un Módulo de Young 26 GPa (C.O.V. 6.4%). Las propiedades mecánicas disminuyen en torno al 30% debido a la presencia del nodo en las tiras en ambas especies [18]. Por lo tanto, la especie seleccionada para fabricar el material compuesto biodegradable es la Guadua

2.4 Matriz Biodegradable

El polímero seleccionado es el termoplástico PLA, debido a su carácter totalmente biodegradable, disponible a nivel industrial por la compañía Ingeo, disponible en distintos tipos de procesado y con un bajo coste. EL PLA (Ácido Poliláctico) pertenece a la familia de los poliésteres alifáticos con el ácido láctico como unidad fundamental. Se consideró el tipo film debido a su fácil manejo durante el proceso de laminado. Se realizó un estudio DSC, para determinar las propiedades de fundición. Cabe señalar que la principal limitación es su baja Tg 65ºC, por lo que dicho valor limitará las futuras aplicaciones del material compuesto.

3 Proceso de fabricación

Se ha seleccionado un proceso de infusión de resina film para la fabricación de los paneles. Para obtener las mejores propiedades mecánicas, se han optimizado los parámetros que influyen en el proceso.

3.1 Laminado Manual

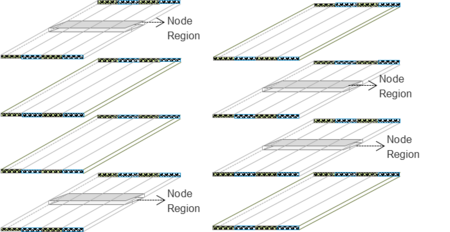

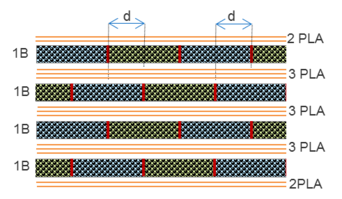

Un proceso de laminación manual ha sido seleccionado para posicionar las distitnas capas formadas por tiras de bambu y film de resina PLA con la secuencia de laminado seleccionada. A lo largo del proceso de laminado, se debe evitar zonas de solapamiento entre las tiras y agujeros entre las mismas. Para reducir la influenica de los nodos de las tiras, se considera una distribución del mismos a lo largo del panel. Los nodos son distribuidos en la mitad de cada capa y se lamina de forma que cada zona nodal tenga a lo largo del espesor una capa superior e inferior sin zona de nodos, con el fin de estabilizar las zonas nodales y por lo tanto reducir puntos debiles a lo largo del panel.

Además, cada capa ha sido laminada con un desfase de d (7.5 mm) entre tiras a lo largo del espesor entre capa superior e inferior. Finalmente, para minimizar la densidad del compuesto e incrementar el contenido de fibra en el material, solo se han considerado 3 capas de film PLA por interfase.

3.2 Proceso de fundición

Con el fin de reducir la porosidad, evitar zonas sin fundir o degradar la fibra, se ha realizado un estudio para determinar las condiciones óptimas de fundición. Se considera que el PLA tiene una temperatura y tiempo de fundición de (165°C, 8 min) y que la degradación térmica de las fibras naturales es cercana a los (200°C). El resultado del análisis:

- Las tiras de bambú se degrada incrementando la temperatura y tiempo superior 185°C, 20 min.

- Existencia de zonas sin fundir en el caso de temperaturas o tiempo inferior 165 ºC, 8 min.

Por lo tanto, el rango de temperaturas y tiempo debe estar entre 180ºC-185ºC por al menos 20 min, valores acordes a otros estudios realizados [9]. A continuación, se presenta el ciclo seleccionado para el proceso de fabricación.

El proceso de función se desarrolla junto con una bolsa de vacío estándar para aplicar una presión uniforme. Finalmente, se determina el contenido en fibra y resinas del material compuesto de bambú / PLA, a través del software Image J.

- Contenido en fibra: 63%

- Contenido en lignina(matriz del bambú original): 33,5%

- Contenido de resina PLA: 3,5 %

4 Demostrador fabricado

Con el fin de demostrar la capacidad de fabricación de piezas de geometría curva, se ha fabricado un demostrador de dimensión 350 x 150 mm con curvatura.

5 Resultados experimentales

Para realizar un estudio completo de las propiedades mecánicas y determinar las desviaciones estándar, se considera 20 probetas para cada ensayo mecánico estandarizado (tracción, compresión, cortadura en el plano y flexión en 4 puntos). Los ensayos fueron realizados en una máquina MTS 810 equipada con una célula de carga 100 kN, mordazas hidráulicas y un extensómetro de 25 mm.

Además, se considera una condición de envejecimiento para poder definir sus futuras aplicaciones. El propósito de la misma, es demostrar la capacidad del material a tolerar temperatura y humedad, condiciones que será expuesto durante su vida útil.

- Condición SC: Temperatura fija de 50ºC y humedad relativa de 95% durante 170 horas.

A continuación, se muestra los resultados experimentales de los ensayos mecánicos junto con una comparativa de los mismo con los valores específicos obtenido del software Esacomp del material vidrio del tipo E/Epoxi. Las propiedades especificas del material compuesto biodegradable bambú/PLA ha sido calculada de forma experimental 0.91 [g/cm3].

5.1 Ensayos a Tracción Longitudinal

Acorde a la norma estándar UNE_EN ISO 527-5. La secuencia de laminado es [0°]4 y dimensiones de la probeta 250x15x6 mm.

Las propiedades a tracción del material compuesto biodegradables son comparables al material referencia, e incluso en el caso del módulo de Young el doble.

El fallo a tracción es debido a una rotura de las fibras junto con una grieta longitudinal de la resina PLA.

1.1 Ensayos a Compresión Longitudinal

Acorde a la norma estándar ASTM-D695. La secuencia de laminado es [0°]4 y dimensiones de la probeta 80x12.5x6 mm.

Similar al caso anterior, la propiedad específica es comparable a la referencia. Además la relación entre propiedad a tracción y compresión es similar a los materiales estándar 84 %. La desviación estándar también se encuentra alineada con los materiales tradicionales, inferior al 10%.

El modo de fallo aparece en la interfase entre la lignina y el PLA. Las tiras de bambú rompen a 45º debido a un estado inicial de pandeo. Se trata de un fallo estándar en materiales compuestos.

1.2 Ensayos a Cortadura en el plano

Acorde a la norma estándar UNE-EN ISO 14129. La secuencia de laminado es [+45°, -45°]s y dimensiones de la probeta 250x25x6 mm

El valor de la propiedad de la propiedad no es comparable con su referencia. El valor tan bajo puede ser explicado debido a la baja adherencia entre fibra y matriz, la presencia de punto débiles como zonas ricas en resina y zonas sin resina entre las tiras, las cuales pueden promover un fallo prematuro.

La baja adherencia entre el bambú y el PLA puede ser mejorada a través de tratamiento químico o mecánico. Por lo que será una línea de investigación futura. Sin embargo debe señalarse, que valores tan altos como el del material de referencia serán difícil de conseguir, por lo que otro tipo de resina puede ser considerada en futuras investigaciones.

El tipo de fallo se produce debido al crecimiento de grietas a lo largo de las interfases fibra-lignina en la tira de bambú (Figura 14 izq.) y matriz de PLA - lignina entre capas (Figura 14 der.).

1.1 Ensayos a Flexión en 4 puntos

Acorde a la norma estándar UNE-EN ISO 14125. La secuencia de laminado es [0°]3 y dimensiones de la probeta 120x25x4.5 mm.mm.

Al igual que en el caso de tracción y compresión, la propiedad es similar al valor de referencia. El modo de fallo aparece en la interfase entre capas en los bordes de la probeta. Cabe destacar que este modo de fallo es considerado como no válido en la norma estándar.

Respecto al comportamiento del material bajo las condiciones de envejecimiento, se observa que las propiedades de tracción, compresión y flexión son similares al valor sin ciclo de envejecimiento. Por lo tanto el ciclo de envejecimiento no tiene una significante influencia en las mismas.

En el caso de la resistencia a cortadura en el plano el valor se incrementa en un 43% comparadas con el caso de sin ciclo de envejecimiento. Con el fin de entender dicho comportamiento y definir las aplicaciones admisibles, será necesario un estudio más profundo de las propiedades bajo distintas condiciones de envejecimiento, teniendo en cuenta que el valor de la Tg del PLA es 65º.

Finalmente, cabe señalar que a pesar de la influencia negativa que tiene la presencia del nodo en las tiras aisladas de bambú, las optimizaciones introducidas en el proceso de fabricación compensan la presencia de la zona nodal, aseguran bajas desviaciones estándar y altas propiedades específicas.

Estos resultados demuestran el potencial del material a ser una alternativa real y ecológica al material compuesto de fibra de vidrio tipo E / epoxi.

6 Conclusiones

El principal objetivo del estudio fue desarrollar un material completamente biodegradable para aplicaciones estructurales. El objetivo fue conseguido a través de un estudio bibliográfico y pruebas mecánicas de una selección de las fibras y resinas presentes en la industria, el desarrollo de un proceso de extracción y fabricación, los cuales han sido optimizados en función de los resultados experimentales que se han ido obteniendo.

Los resultados experimentales de los ensayos realizados, muestran unos valores de las propiedades mejores a las consideradas inicialmente debido a la presencia de la zona nodal. Por lo que queda de manifiesto, que los parámetros involucrados en el proceso de fabricación tienen una influencia notoria en los resultado final obtenidos.

Cabe destacar la baja densidad del material 0,91 gr/cm3 ,junto a sus altas propiedades mecánicas ( como el módulo de Young 38 [GPa. cm3/ g]), le confieren al material compuesto completamente biodegradable bambú /PLA ser una alternativa ecológica real a su materiales de referencia compuesto E vidrio/epoxi, aluminio o madera reforzada.

Sin embargo, la resistencia a cortadura en el plano es menor que su valor de referencia. Este valor se encuentra principalmente relacionado con la adherencia fibra matriz, por lo que puede ser mejorado aplicando tratamientos químicos o mecánicos a los listones del proceso de extracción. Cabe considerar que otros tipos de resino no biodegradables como el epoxi o resina fenólica puede ser utilizadas como matriz, debido a que el contenido de la matriz entre las capas de bambú es mínimo (3.5% en el caso del PLA), por lo que el material compuesto final seguiría teniendo un alto grado de biodegradabilidad.

Otro importante análisis es el comportamiento bajo distintas condiciones de envejecimiento. La condición propuesta resulta no ser la más favorable para determinar las máximas condiciones admisibles, puesto que el material apenas se ve influenciado por la misma. Por lo tanto, una condición de envejecimiento con mayor tiempo y temperatura debe ser considerada en el futuro, para determinar los admisibles del material

Por lo tanto, el potencial del material en aplicaciones estructurales es considerable. Podría cumplir los requisitos para sectores como el de la energía eólica (palas de aerogenerador), automoción (carrocería), construcción (edificios), en los cuales el coste del material es un factor a tener en cuenta.

7 Agradecimientos

El presente proyecto se ha desarrollado financiado por la Agencia Espacial Europea (ESA) junto con la colaboración de la compañía Abengoa.

Referencias

[1] D.U. Shah, P.J. Schubel, M.J. Clifford, Can flax replace E-glass in structural composites? A small wind turbine blade case study, Compos. Part B Eng. 52 (2013) 172–181. doi:10.1016/j.compositesb.2013.04.027.

[2] N. Abilash, M. Sivapragash, Optimizing the delamination failure in bamboo fiber reinforced polyester composite, J. King Saud Univ. - Eng. Sci. 28 (2013) 1–11. doi:10.1016/j.jksues.2013.09.004.

[3] F. Wang, J. Shao, L.M. Keer, L. Li, J. Zhang, The effect of elementary fibre variability on bamboo fibre strength, Mater. Des. 75 (2015) 136–142. doi:10.1016/j.matdes.2015.03.019.

[4] F. Wang, X. Li, J. Zhang, L. Li, L.M. Keer, Micromechanical modelling of the progressive failure in unidirectional composites reinforced with bamboo fibres, Mech. Mater. 94 (2016) 180–192. doi:10.1016/j.mechmat.2015.12.006.

[5] X. Zhao, R.K.Y. Li, S.-L. Bai, Mechanical properties of sisal fiber reinforced high density polyethylene composites: Effect of fiber content, interfacial compatibilization, and manufacturing process, Compos. Part A Appl. Sci. Manuf. 65 (2014) 169–174. doi:10.1016/j.compositesa.2014.06.017.

[6] A. Thygesen, Properties of hemp fibre polymer composites, 2006. doi:(Risø-PhD; No. 11(EN)).

[7] M. Aslan, The effect of processing on defects and tensile strength of single flax fibres, Proceedings. (2010). http://www.forskningsdatabasen.dk/en/catalog/152995149 (accessed March 10, 2017).

[8] K.G. Satyanarayana, G.G.C. Arizaga, F. Wypych, Biodegradable composites based on lignocellulosic fibers-An overview, Prog. Polym. Sci. 34 (2009) 982–1021. doi:10.1016/j.progpolymsci.2008.12.002.

[9] A. Rubio-López, A. Olmedo, A. Díaz-Álvarez, C. Santiuste, Manufacture of compression moulded PLA based biocomposites: A parametric study, Compos. Struct. 131 (2015) 995–1000. doi:10.1016/j.compstruct.2015.06.066.

[10] T. Nishino, K. Hirao, M. Kotera, K. Nakamae, H. Inagaki, Kenaf reinforced biodegradable composite, Compos. Sci. Technol. 63 (2003) 1281–1286. doi:10.1016/S0266-3538(03)00099-X.

[11] S. Ochi, Mechanical properties of kenaf fibers and kenaf/PLA composites, Mech. Mater. 40 (2008) 446–452. doi:10.1016/j.mechmat.2007.10.006.

[12] D. Plackett, T.L. Andersen, W.B. Pedersen, L. Nielsen, Biodegradable composites based on L-polylactide and jute fibres, Compos. Sci. Technol. 63 (2003) 1287–1296. doi:10.1016/S0266-3538(03)00100-3.

[13] J.T. Kim, A.N. Netravali, Mercerization of sisal fibers: Effect of tension on mechanical properties of sisal fiber and fiber-reinforced composites, Compos. Part A Appl. Sci. Manuf. 41 (2010) 1245–1252. doi:10.1016/j.compositesa.2010.05.007.

[14] A. Porras, A. Maranon, Development and characterization of a laminate composite material from polylactic acid (PLA) and woven bamboo fabric, Compos. Part B Eng. 43 (2012) 2782–2788. doi:10.1016/j.compositesb.2012.04.039.

[15] S.A. Bahari, A. Krause, Utilizing Malaysian bamboo for use in thermoplastic composites, J. Clean. Prod. 110 (2016) 16–24. doi:10.1016/j.jclepro.2015.03.052.

[16] C.S. Verma, N.K. Sharma, V.M. Chariar, S. Maheshwari, M.K. Hada, Comparative study of mechanical properties of bamboo laminae and their laminates with woods and wood based composites, Compos. Part B Eng. 60 (2014) 523–530. doi:10.1016/j.compositesb.2013.12.061.

[17] P. Zakikhani, R. Zahari, M.T.H. Sultan, D.L. Majid, Bamboo Fibre Extraction and Its Reinforced Polymer Composite Material, Int. J. Chem. Biomol. Metall. Mater. Sci. Eng. 8 (2014) 271–274.

[18] A.F.A.G. A.Pozo, Determinación de las propiedades mecánicas del biocomposite fibra de Bambú / PLA, MatComp 2015. (2015).

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.001

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?