1 Introducción

Electrospinning es un método versátil y sencillo para producir micro y nanofibras de diferentes composiciones que presentan numerosas ventajas como una elevada relación superficie/volumen, una gran posoridad con tamaños de poro regulables, alta resistencia mecánica y una gran versatilidad en la funcionalidad de estos nanomateriales. Estas características hacen de los materiales fabricados por electrospinning los candidatos ideales para una amplia gama de aplicaciones en ingeniería de tejidos, biomateriales, liberación de fármacos controlada, textiles inteligentes, filtración, microelectrónica y refuerzo de materiales compuestos entre otras [1].

El uso de materiales compuestos poliméricos reforzados con fibra ha experimentado un gran crecimiento en las últimas décadas en numerosas aplicaciones estructurales dentro de la industria de la automoción, naval y aeronáutica debido a su alta resistencia a la corrosión, excelente relación rigidez-peso y resistencia a fatiga. Sin embargo, estos materiales presentan una baja resistencia a impacto dada la naturaleza frágil de las resinas empleadas en los procesos de fabricación de moldeo por vía líquida que provocan la delaminación de los composites [2].

A lo largo de los años, se han realizado numerosos esfuerzos para investigar y mitigar el problema de la delaminación de estos materiales compuestos como, el dopado de resinas, el uso de refuerzos 3D o la inclusión de nanocargas. Recientemente, se ha abierto una nueva vía de investigación basada en el intercalado de velos termoplásticos que ha demostrado ser una de las más eficaces gracias su escala nanométrica y alta porosidad. Se ha publicado una gran cantidad de artículos en los que en su mayoría los resultados han mostrado que una capa intermedia de nanofibras entre las capas del laminado puede aportar una mejora significativa en las propiedades mecánicas del composite final. Sin embargo, a pesar de que las nanofibras ya han encontrado aplicación en varios campos, su amplia introducción en materiales compuestos laminados con fines de refuerzo aún tiene un largo camino por recorrer [3], [4], [5].

En el presente trabajo, los autores han estudiado el efecto de la incorporación de velos de nanofibras de poliamida 6 de diferentes gramajes en las propiedades mecánicas de laminados de fibra de carbono frabricados por infusión, tales como la tenacidad a la fractura e impacto de baja energía.

Además se ha evaluado la influencia en la tenacidad a la fractura de las diferentes técnicas de incorporar un mismo gramaje de nanofibras en el composite; aumentando el número de capas electrohiladas y, apilando varios velos de menor gramaje que sumen el gramaje deseado.

2 Materiales

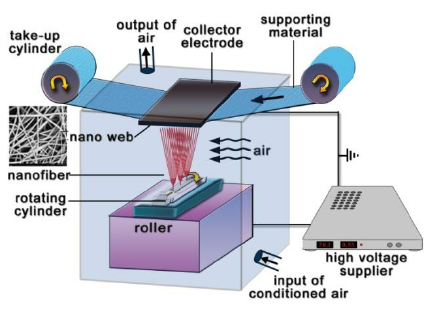

Para la fabricación de los velos de nanofibras se parte de una disolución polimérica preparada a partir de un 12% en peso de una poliamida 6 (PA6) Badamid B70 suministrada por la empresa BADA y, como disolventes ácido acético (AA) y ácido fórmico (AF) en una relación 2/1 en peso, ambos suministrados por Panreac. Estos velos se han desarrollado por la técnica de electrospinning multijet que permite la generación de nanofibras a una escala cercana a la industrial. La disolución se vierte en una cubeta en la que se encuentra un electrodo sumergido, constituido por 6 cables que gira a una velocidad de 6,7rpm y que está conectado a una fuente de alta tensión en la que se aplican 75kV. En la parte superior se encuentra un segundo electrodo conectado a tierra, que está situado a 170mm del primer electrodo y donde se coloca el sustrato colector de las nanofibras, que en este caso se trata de un tejido de fibras de polipropileno. Al aplicar la tensión se genera una elevada diferencia de potencial entre los dos electrodos, lo que genera miles de jets que van a descargarse al colector conectado a tierra. En el tiempo de vuelo de estos jets, los disolventes se evaporan y las fibras se estiran partiendo de un diámetro de cientos de micras hasta la escala nanométrica (Figura 1).

El sustrato colector se mueve horizontalmente durante el proceso, de forma que se pueden conseguir velos con diferentes gramajes en función del número de capas que se realicen. A partir de estas condiciones de electrohilado se obtienen velos con dos gramajes diferentes de 2,7 g/m2 y 8,1 g/m2 con tres y nueve capas respectivamente.

Para la fabricación de los laminados se utiliza una tejido de fibra de carbono bidireccional de 200g/m2, constituido por fibras HT3k de SP Systems y una resina epoxi Epikote 828 suministrada por la empresa Momentive.

3 Fabricación de los composites

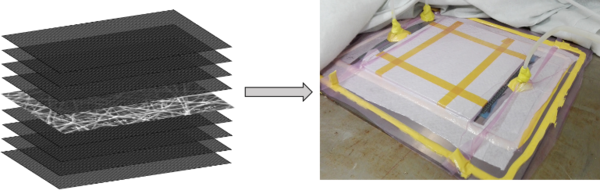

Los composites laminados se fabrican a partir de la técnica de infusión, configurándose composites de 8 capas de fibra de carbono y un velo en la línea intermedia de los mismos. De cara a obtener una buena compactación y un espesor homogéneo para la posterior caracterización mecánica se ha utilizado el método de doble bolsa con una placa de compactación intermedia (Figura 2). Los composites se han curado en una mesa calefactada a una temperatura de 90ºC durante 4h. La estructura de nanofibras permanece estable a esta temperatura debido a que esta se encuentra muy por debajo de la temperatura de fusión de estos velos de entorno a 225ºC, caracterizados en un trabajo previo [5]. El espesor de las probetas fabricadas es de aproximadamente 2mm.

En la tabla 1 se resumen los composites fabricados para el estudio de la mejora de las propiedades mecánicas de los mismos.

| Ref. | Gramaje Velo (g/m2) | N velos |

| R | 0 | 0 |

| VB1 | 2,7 | 1 |

| VB2 | 2,7 | 3 |

| VB3 | 8,1 | 1 |

4 Resultados

4.1 Caracterización morfológica

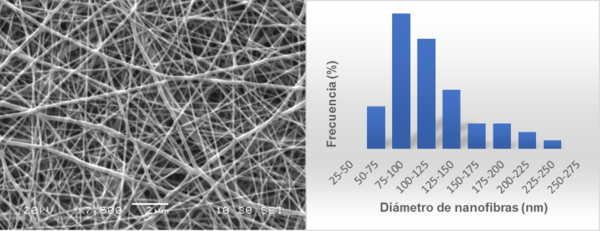

La caracterización morfológica de los velos de PA6 se ha llevado a cabo por microscopía electrónica de barrido, SEM. Todos los velos muestran nanofibras continuas sin formación de cuentas o exceso de disolvente (Figura 3). El diámetro medio de las nanofibras se determina mediante 50 medidas a través del programa Image-J, con un resultado de 120nm y una distribución como la que se observa en la figura 3.

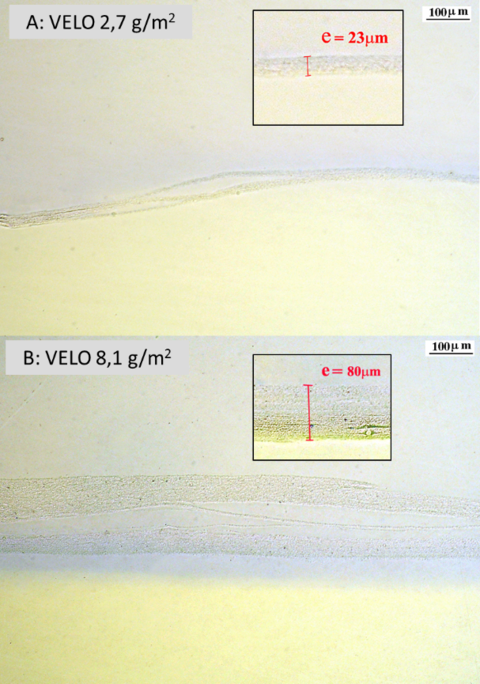

Se han medido los espesores de los velos por medio de una probeta metalográfica para su análisis microestructural. Se han obtenido aproximadamente 23µm y 80µm para los velos sin apilar de 2,7g/m2 y 8,1g/m2 respectivamente (Figura 4). En estas micrografías se observan zonas en las que el velo está separado en varias capas y de forma repetitiva en todo el espesor de cada muestra.

1.1 Caracterización mecánica

4.1.1 Tenacidad a la fractura

Para la evaluación de las propiedades mecánicas se extraen 5 probetas de dimensiones 150mm x 25mm para la realización de ensayos de tenacidad a la fractura (Modo I y II). Los ensayos se realizan tomando como referencia la metodología indicada en las siguientes normas:

| Ensayo | Norma |

| Tenacidad a la fractura (Modo I) | AITM 1.0005 |

| Tenacidad a la fractura (Modo II) | AITM 1.0006 |

En la figura 5 se muestra una de las probetas ensayadas en Modo I, donde se observa la propagación de la grieta durante el ensayo.

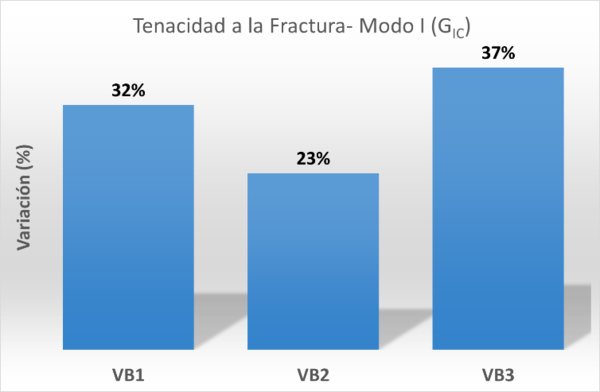

El análisis de los resultados de la tenacidad a la fractura muestra una mejora significativa en Modo I en todos los casos en los que se ha incorporado los velos de PA6 en los composites (Figura 6) respecto al composite de referencia (R). Si se comparan las probetas VB2 y VB3 en las que se introduce en ambos casos un gramaje de 8g/m2, el porcentaje de mejora es mayor cuando el gramaje que se consigue es en un único velo y no apilando velos. Comparando las probetas VB1 y VB3 en las que los velos tienen distintos gramajes, el velo de 8g/m2 ha mostrado el mejor resultado obteniéndose un porcentaje de mejora del 37%. Sin embargo, el resultado obtenido no es el esperado teniendo en cuenta que este gramaje es tres veces mayor que el VB1. Como se ha observado en las micrografías de la figura 4, la separación en capas del propio velo puede estar afectando a este resultado de Modo I.

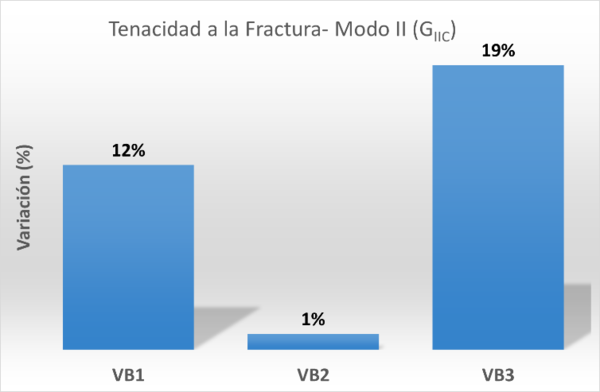

El comportamiento en Modo II de los composites con velos intercalados sigue la misma tendencia que en el caso de los resultados de Modo I (Figura 7).

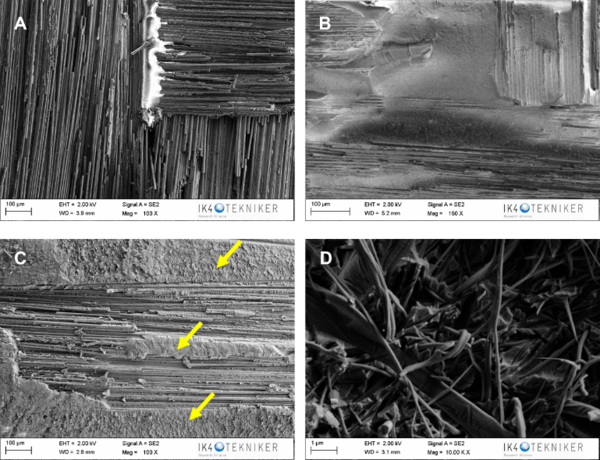

Las probetas ensayadas en Modo I se analizan posteriormente por SEM en ambas caras de la grieta propagada. En el composite de referencia se observa la microestructura limpia de las fibras de carbono fracturadas (Figura 8A). En el caso del composite en el que se han apilado tres velos (VB2) se observa de forma general la presencia de los velos en toda la superficie y en ambas caras de la probeta (Figura 8B). Este resultado indica que la grieta no se ha propagado por la inercara velo-fibra de carbono. El hecho de tener velos apilados puede hacer que se acumule cierta cantidad de resina entre estos velos y se propague la grieta más fácilmente.

En el composite en el que se incorpora un único velo (VB3) se observan zonas de fibra de carbono y zonas en las que se encuentra el velo, señaladas en la Figura 8C. Esto indica que la propagación de la grieta al contrario que con VB2 se produce entre la intercara velo-fibra de carbono, lo que confirma los mejores resultados obtenidos en Modo I y II. En la Figura 8D se muestra en detalle la zona en la que se encuentra el velo, constituido por nanofibras, bien integradas en la resina.

4.1.2 Impacto

La evaluación de la resistencia de los composites a impacto se ha llevado a cabo en un banco de ensayos Simavant del Centro de Tecnologías aeronáuticas (CTA). Para ello, se ha utilizado como impactador una masa de 4,025kg y una punta semiesférica de 1 pulgada. Tras cada impacto se realiza una inspección termográfica de las probetas con el fin de comprobar las delaminaciones producidas.

El método de inspección NDT empleado ha sido Termografía Óptica por Calentamiento en Escalón (Optical Step Heating Thermography) [7], [8], que es una técnica que emplea un sensor infrarrojo para analizar el estado térmico dinámico del material analizado, inducido de manera externa y controlada para no provocar daños mediante lámparas halógenas. Tras el registro de medidas las señales se procesan mediante un análisis de Fourier analizándose finalmente los valores de desfase detectados.

La energía crítica en todos los composites fabricados con y sin velos se sitúa en valores comprendidos entre 2,4 y 4J. No se ha observado un incremento de esta energía por el hecho de incorporar los velos de PA6. Sin embargo, analizando los resultados de las inspecciones realizadas en las probetas impactadas mediante energía crítica se observan comportamientos diferentes en los modos de generación de daños. En todos los casos las capas de material más próximas al punto de impacto experimentan daños menos severos que las capas más alejadas. En las probetas de referencia R se aprecia además que los daños son más importantes que en los otros dos casos de material en los que se han intercalado los velos, extendiéndose la zona dañada un área mayor.

Los resultados obtenidos con las probetas dopadas con 3 velos VB2 muestran zonas dañadas de menor extensión que el material de referencia, mientras que las probetas con un único velo del mismo gramaje VB3 son, de manera general, el material que menores daños experimenta para la misma energía crítica de impacto.

5 Conclusiones

Este trabajo ha permitido estudiar las ventajas del intercalado de velos de nanofibras de poliamida 6 en las propiedades mecánicas de composites de fibra de carbono fabricados por infusión.

Los velos se han fabricado a partir de la técnica de electrospinning que ha permitido obtener nanofibras continuas sin defectos y con diámetros en la escala nanométrica.

Se ha evaluado la influencia del gramaje de los velos obteniendo resultados de un porcentaje de mejora de la tenacidad a la fractura en Modo I de 32 y 39% en 2,7g/m2 y 8,1g/m2 respectivamente, con respecto al composite de referencia. Además, se ha podido concluir que el apilado de velos empeora las propiedades en Modo I y II con respecto al intercalado de un único velo del mismo gramaje.

Las micrografías de las probetas fracturadas muestran diferentes caminos de propagación de la grieta, siendo el velo de 8g/m2 sin apilar, el que muestra un mejor comportamiento frente a la tenacidad a la fractura del material compuesto

Por último, se ha verificado que los composites con velos intercalados muestran una resistencia a impacto mejor que el composite de referencia, mostrando zonas dañadas de menor extensión. En concreto, el composite en el que se intercala un velo de 8g/m2 es el material que menores daños presenta para la misma energía crítica de impacto.

Agradecimientos

Los autores de este trabajo agradecen la financiación recibida del Gobierno Vasco en el marco del proyecto ACTIMAT (2018-2019 (KK-2018/00099)) dentro del programa ELKARTEK.

Referencias

[() ] Fang J., Niu H., Chinese Science Bulletin , 53 (15) pág. 2265-2286 (2008), DOI: 10.1007/s11434-008-0319-0

[2] Beylergil B., Tanoglu M., J. APPL. POLYM.SCI, 137, pág. 45244 (2017), DOI: 10.1002/APP.45244

[3] Palazzetti R., Zucchelli A., Composite structures, 182, pág. 711-727 (2017) https://doi.org/10.1016/j.compstruct.2017.09.021

[4] Monteserín C., Blanco M., Polymers 10, pág. 190, (2018), DOI:10.3390/polym10111190

[5] Pérez-Márquez A., Maudes J., Materiales Compuestos, [S.l.], v. 2, n. 1, (2018).

[6] Yalcinkaya B. Yalcinkaya F., Nanocon2012, vol1, Conference paper, Czech Republic.

[7] Usamentiaga R., Venegas P., Infrared Physics & Technology 58, pág. 36-46 (2013). DOI: 10.1016/j.infrared.2013.01.004

[8] Usamentiaga R., Venegas P., I., Quantitative InfraRed Thermography Journal, 10(1), pág. 55-73 (2013). https://doi.org/10.1080/17686733.2013.774623

Document information

Published on 12/07/22

Accepted on 12/07/22

Submitted on 12/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 4 - Aplicaciones de los materiales compuestos. Nuevos procesos de fabricación y materiales compuestos avanzados., 2022

DOI: 10.23967/r.matcomp.2022.07.027

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?