1 Introducción

Ligereza, resistencia y rigidez son las propiedades que hacen de los composites poliméricos reforzados con fibra la elección óptima cuando el peso es un punto crítico en el componente o la estructura que se va a diseñar. Haciendo de este tipo de materiales los candidatos ideales para su uso en la fabricación de elementos para sectores como el transporte, la energía o el de la construcción, donde la reducción de peso implica un menor consumo energético y la disminución de las emisiones de CO2. Con una expectativa de crecimiento de mercado de un 310%, con posibilidad de alcanzar los 25,2 billones de dólares en 2020 [1].

Pero, es su naturaleza laminar la que les genera un cierto grado de vulnerabilidad originando su modalidad de fallo de servicio más frecuente, la delaminación [2,3] que sucede entre los tejidos de fibras de refuerzo y las frágiles matrices que los aglutinan, sobretodo en el caso de las resinas de tipo epoxidico empleadas en los composites laminados con fibra de carbono. Existen diversas estrategias para mejorar dicha modalidad de fallo, la que se consideró inicialmente fue la de dopar las matrices frágiles con materiales elásticos de naturaleza termoplástica o diferentes tipologías de nano-partículas o estructuras carbonosas [4,5]. Pero se observó una gran dificultad para conseguir una distribución homogénea de estas cargas poliméricas o inorgánicas en la resinas, sin que afectasen a sus propiedades reológicas o a sus propiedades finales. Por lo que recientemente, se ha abierto una nueva vía de investigación para mejorar la resistencia a la delaminación de los composites laminados mediante la incorporación de capas interlaminares de materiales termoplásticos que se denominan velos. Y unas de las tecnologías que más potencial está demostrando para la fabricación de dichos velos, es la tecnología de electrospinning, debido a su capacidad productiva, su escalabilidad, su bajo coste y su control nanometrico sobre el diámetro de la fibra que permiten mejorar el comportamiento mecánico.

La tecnología de electrospinning permite la fabricación de micro y nano-fibras con diferentes morfologías y ordenamientos de una forma sencilla y económica. Existen otros métodos como melt blowing, fabricación sobre plantillas, la separación de fases o el autoensamblado capaces de generar micro- y nano-fibras; aunque estas tecnologías no pueden competir en precio o en características finales del material obtenido. Entre las características que imprime la tecnología de electrospinning al material final son destacables su gran relación superficie/volumen (1-100 m2/g), su elevada porosidad (≅90%), su baja densidad de área, su tamaño de poro regulable, versatilidad en la funcionalidad, elevada resistencia mecánica o su elevada permeabilidad.

En la actualidad existe una gran diversidad de procesos de electrospinning en función de la aplicación o la tipología de material a fabricar, de la productividad deseada o de la naturaleza del precursor empelado.

S. C. Wong et al. demostraron que el modulo y la resistencia a la tracción aumentan a medida que el diámetro de las nanofibras disminuye. Sin embargo, su estructura de poros y fibras afecta al flujo de la resina durante el proceso de fabricación del composite. La tecnología de electrospining permite la fabricación de velos para su uso como capa de refuerzo en composites poliméricos laminados de una gran variedad de polímeros, además de la posibilidad incluir cargas en el interior de las nanofibras que refuercen la mejora inducida por el velo termoplástico en la delaminación o que aporten otras propiedades al composite final.

Esta simplicidad y escalabilidad, junto con, la gran variedad de polímeros termoplásticos y familias dentro de una misma tipología de polímeros, han hecho que sea difícil comparar los resultados obtenidos en la literatura. Más aun, cuando el proceso de fabricación del composite, la tipología de resina o la norma bajo la que se han realizado los ensayos no son las mismas [6,7]. Esto dificulta la comparación de los resultados obtenidos para una misma familia de materiales termoplásticos, como por ejemplo las poliamidas, donde podemos encontrar polimidas PA12 de bajas temperaturas de fusión, hasta poliamidas que funden a temperaturas superiores a 320ºC. Así mismo, dentro de una misma familia de poliamidas, como la poliamida PA6, podemos encontrar poliamidas industriales diseñadas por sus fabricantes para aplicaciones muy diversas y con pequeñas modificaciones o variaciones que afectan a las propiedades mecánicas del velo fabricado por electrospinning. Para unificar y poder comparar resultados de forma coherente que permitan conocer el efecto real del velo fabricado por electrospinning y de la mejora inducida mediante el control de sus dimensiones, su morfología o su densidad de área, los autores en este trabajo han estudiado dos poliamidas PA6 con propiedades mecánicas diferentes, una destinada al sector textil de altas prestaciones, ULTRAMID, y la BADAMID que ha sido diseñada para su uso en procesos de inyección. Los velos fabricados con ambos poliamidas serán ensayados en un composite conceptual que permita ver la influencia del número de velos y de la tipología del material de partida con el objeto de estudiar de forma dinámica la gran diversidad de parámetros que se pueden modificar en el proceso de electrospinning y el en la disolución precursora.

2 Materiales

Se seleccionan dos tipos de poliamida 6 (PA6) para la fabricación de los velos; Ultramid® B24 N 03, suministrada por la empresa BASF y Badamid B70 de BADA. Se utilizan Ácido fórmico y Ácido acético de Panreac para disolver la granza de PA6.

Para la fabricación de los materiales compuestos se ha seleccionado un tejido de fibra de carbono constituido, tanto en urdimbre como en trama, por fibras HT3k. La matriz se trata de una resina epoxi Epikote 828 suministrada por la empresa Momentive.

3 Fabricación de velos por electrospinning

Para la fabricación de los velos se han seleccionados dos poliamidas orientadas a distintas aplicaciones; PA6 ULTRAMID muy orientada al sector textil, de la cual no se tienen datos mecánicos y PA6 BADAMID orientada a injección lo que implica un alto nivel de resistencia mecánica con un módulo de elasticidad de 3100MPa según su ficha técnica.

La fabricación de los velos se ha llevado a cabo a partir de una disolución de PA6 al 12% (wt) en ácido acético y ácido fórmico en una relación 2/1 en peso para los dos tipos de poliamida. Las disoluciones se agitan a 80ºC durante varias horas.

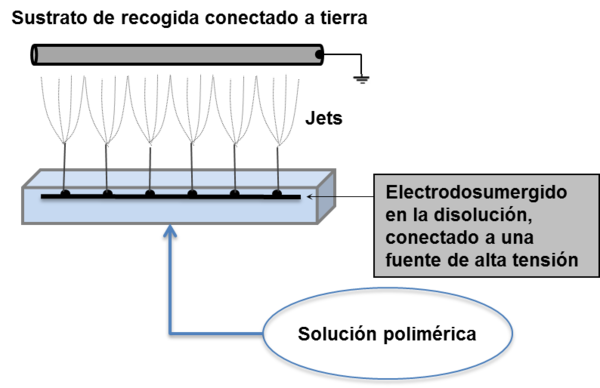

Las disoluciones se electrohilan en una máquina multijet de la empresa Elmarco (Figura 1) a partir de la cual se obtienen muestras de velos de nanofibras de varios metros de longitud.

Este electrohilado consiste básicamente en cubrir ligeramente una capa de la disolución a electrohilar sobre un electrodo que gira (cilindro constituido por hilos metálicos), al que se le aplica una tensión elevada lo que implica una fuerte diferencia de potencial entre el electrodo y el colector que se encuentra conectado a tierra, generando simultáneamente miles de jets. Este tipo de electrohilado está diseñado para aumentar tanto la productividad como el área de deposición para la producción a gran escala de velos de nanofibras.

El sustrato sobre el que se han depositado las nanofibras es un sustrato de polipropileno con un tratamiento antiestático. Las condiciones óptimas de electrohilado se dieron a una distancia entre sustrato y colector de 170mm, una tensión aplicada de 75kV y una velocidad de spinning de 6,7rpm. Con estas condiciones se obtuvieron velos de nanofibras sin defectos. El tiempo de electrohilado fue de 60minutos para lo que se obtuvieron velos con tres capas de deposicion de nanofibras en cada caso, que constituyen un único velo.

.

4 Fabricación del composite

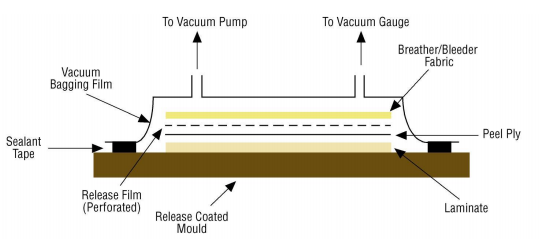

Se han preparado probetas de material compuesto termoestable con el sistema DGEBA-DDM y utilizando un tejido de fibra de carbono con un gramaje de 200g/m2. Para ello, se ha empleado la técnica de infusión a vacío, Figura 2. El proceso de infusión consiste en succionar la resina catalizada de un recipiente externo, introducirla en el molde sellado con una bolsa de vacío a través de unos conductos, y al mismo tiempo extraer el aire. La succión es creada por una bomba de vacío cuya función es disminuir la presión en el molde para una buena compactación de las capas de fibra que se irán impregnando de resina. La baja presión creada por la bomba en la bolsa provoca la succión de la resina por un lado y la extracción del aire por el otro, sustituyendo así el aire por resina.

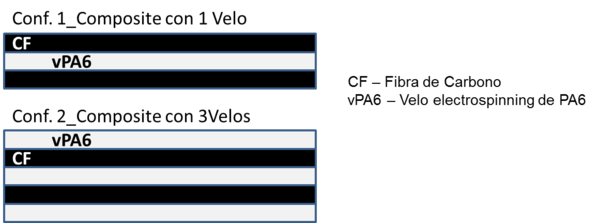

Siguiendo el objetivo de este trabajo de preparar un composite conceptual que permita utilizar una cantidad de materiales mínima para realizar el estudio de la influencia de los velos de nanofibras en las propiedades mecánicas del composite, se han fabricado 3 placas de composite con y sin velos intercalados (referencia). Se han utilizado dos capas de tejido de fibra de carbono en cada uno de los composites. En la Figura 3 se muestra la disposición de los velos en los composites. Los composites se han curado en una estufa a una temperatura de 90ºC durante 4h.

5 Discusión de resultados

5.1 Caracterización morfológica y físico-química

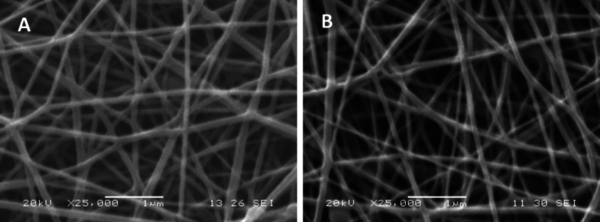

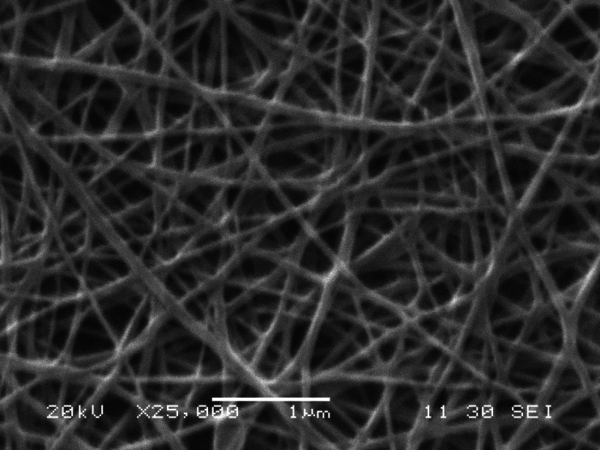

La caracterización morfológica de los velos de PA6 se ha llevado a cabo por microscopía electrónica de barrido, SEM. Todos los velos muestran nanofibras sin defectos como exceso de disolvente o aparición de cuentas (Figura 4). El diámetro de las nanofibras varía en función del tipo de poliamida teniendo diámetros comprendidos entre 90 y 120nm para la PA6 ULTRAMID (Figura 4A) y 70-110nm para la PA6 BADAMID (Figura 4B).

Una característica a tener en cuenta en la fabricación de los composites es la temperatura de curado de las resinas. Con el objetivo de confirmar la permanencia de la estructura de nanofibras en el composite se han realizado diferentes tratamientos térmicos de los velos de PA6 hasta la temperatura de fusión del polímero (220°C). En la Figura 5 se observa la estructura de la red de nanofibras a una temperatura de 170°C a la cual se empiezan a ver algunos cruces de fibras. Este análisis nos ha permitido confirmar la estabilidad térmica de los velos en el composite.

Además de la caracterización morfológica de las nanofibras, se han obtenido los gramajes de los velos electrohilados que se intercalan en los composites. En la Tabla 1 se resumen los valores obtenidos de gramaje y diámetro de fibras de los velos. La diferencia de gramajes entre las poliamidas está relacionada con el diámetro de las nanofibras. Para la PA6 ULTRAMID se obtienen diámetros superiores que para la PA6 BADAMID lo que implica la formación de un menor número de gotas en los hilos del electrodo de spinning y un menor número de jets. Esto hace que el gramaje obtenido sea ligeramente inferior.

| Ref. Muestra | Diámetro de fibra (nm) | Gramaje (g/m2) |

| PA6 ULTRAMID NFs | 90-120 | 1,45 |

| PA6 BADAMID NFs | 70-110 | 2,21 |

Además de la caracterización morfológica, se realiza una caracterización tanto de las materias primas empleadas como de los velos fabricados por electrospinning a partir de ellas, para conocer su comportamiento térmico y físico-químico que permita relacionarlo posteriormente con el comportamiento mecánico de los velos intercalados en el composite.

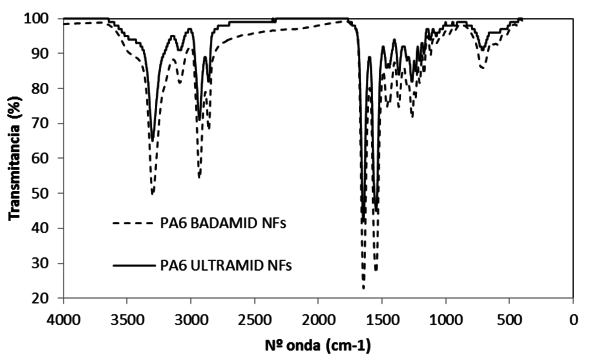

Se han caracterizado los velos por Espectrometría Infrarroja con Transformada de Fourier (FTIR) (Figura 6). Los espectros se llevaron a cabo en un espectrofotómetro de la marca Bruker modelo Vertex 70. El rango de medida fue de 4000cm-1 a 400cm-1 con una resolución de 4cm-1. En ambos espectros se observan las bandas de absorción típicas de una poliamida; una banda a 3330 cm-1 correspondiente a la vibración de tensión del enlace N-H, una banda a 1680 cm-1 correspondiente a la vibración de tensión del grupo carbonilo, banda a 1550 cm-1 de la deformación del enlace N-H, banda a 1270 cm-1 de la tensión del enlace C-N y la banda a 620 cm-1 correspondiente a la deformación del enlace C-N. El velo de PA6 BADAMID muestra una mayor intensidad de las bandas por el hecho de tener más masa para una misma superficie medida.

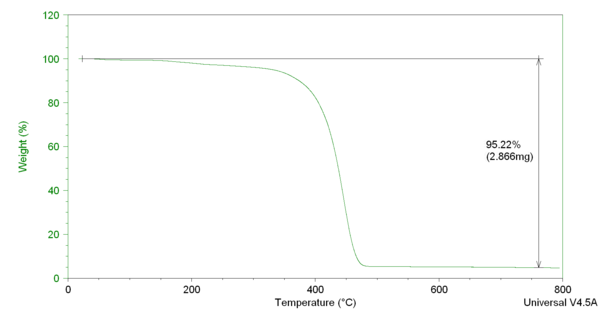

Se ha realizado un ensayo de análisis termogravimétrico (TGA) de una muestra de velo de nanofibras de PA6 ULTRAMID (Figura 7) en atmósfera de nitrógeno. Se puede observar que el velo presenta una pérdida de masa significativa a temperaturas próximas a los 400ºC correspondientes a la degradación de la estructura carbonosa. Con este análisis se puede confirmar que las nanofibras no presentan exceso de disolvente como se observaba en la caracterización por SEM de las muestras.

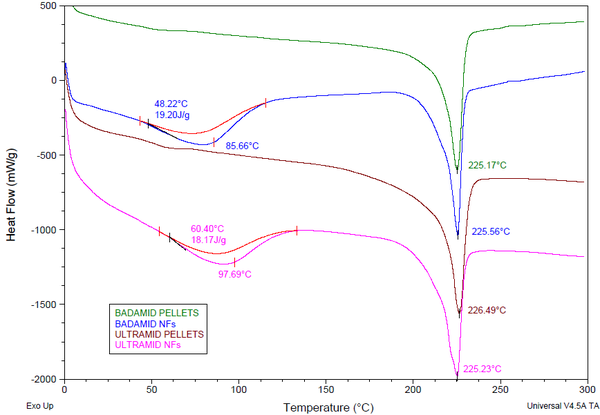

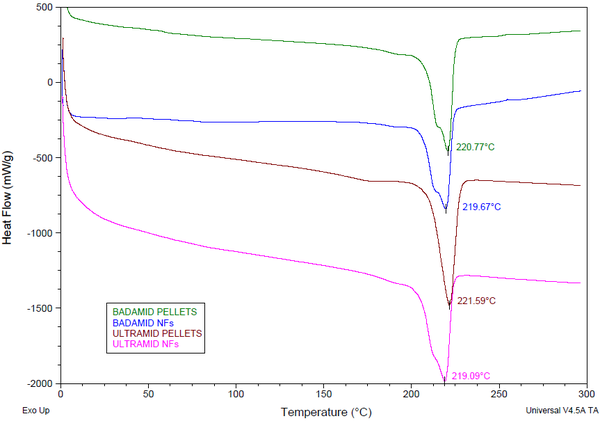

Se ha realizado el análisis térmico de los velos mediante calorimetría diferencial de barrido (DSC) para determinar propiedades físicas como la temperatura y entalpía de fusión, así como realizar el cálculo del porcentaje de cristalinidad de cada uno de los materiales incluyendo las granzas (pellets) de partida. Se han realizado los ensayos en un DSC de TA Instruments modelo Q100. El rango de ensayo ha sido de 0ºC a 300ºC, realizándose una rampa de calentamiento, enfriamiento y un segundo calentamiento, todas ellas a una velocidad de 10ºC/min.

En la Figura 8 y Figura 9 se presentan las curvas obtenidas en el DSC del primer y segundo calentamiento respectivamente de cada uno de los velos y sus correspondientes granzas.

El grado de cristalinidad, que se presenta en los polímeros semi-cristalinos, puede ser determinado mediante análisis térmico de forma precisa por mediciones de la entalpia de fusión de los polímeros de acuerdo a la ecuación (1):

|

(1) |

![]() = Entalpía de fusión correspondiente a un polímero 100% cristalino

= Entalpía de fusión correspondiente a un polímero 100% cristalino

Los porcentajes de cristalinidad se han calculado en base a la entalpía de fusión de la PA6 reportada en literatura [8].

| Referencia PA6 | Tf (°C) | ΔHf (J/g) | Xc (%) |

| ULTRAMID Pellets | 226,5 | 82,2 | 35,7 |

| ULTRAMID NFs | 225,2 | 69,1 | 30,1 |

| BADAMID Pellets | 225,3 | 59,9 | 26,1 |

| BADAMID NFs | 225,6 | 60,5 | 26,3 |

| Referencia PA6 | Tf (°C) | ΔHf (J/g) | Xc (%) |

| ULTRAMID Pellets | 221,6 | 54,5 | 23,7 |

| ULTRAMID NFs | 219,3 | 55,2 | 24,0 |

| BADAMID Pellets | 220,8 | 45,7 | 19,9 |

| BADAMID NFs | 220,0 | 47,1 | 20,5 |

En los termogramas correspondientes al primer calentamiento se observa que tanto la temperatura de fusión como la entalpía de fusión son muy similares lo que indica que se ha conseguido un grado de cristalinidad en los velos análogo al producto de partida, con valores entre 25 y 35%.

En la Figura 8, las curvas relacionadas con los velos electrohilados muestran un valle con una entalpía correspondiente a un proceso térmico en el rango de temperaturas entre 80 y 100ºC, que en el caso de los pellets no ocurre. En la TGA de la Figura 7 no se aprecia una pérdida de masa a estas temperaturas por lo que se puede descartar la presencia de productos volátiles como los disolventes del propio proceso de electrohilado. Por ello, lo que se puede pensar que esta entalpía podría deberse a la fusión de cristales formados en el proceso de electrohilado.

En la Figura 9, al igual que el primer calentamiento las temperaturas y entalpías de fusión son prácticamente iguales. Los termogramas correspondientes a los velos solo se ven las fusiones en torno a 220ºC habiendo desaparecido los valles que aparecían a temperaturas inferiores.

5.2 Caracterización mecánica

El ensayo de flexión se utiliza para estudiar el comportamiento en flexión de las probetas y para la determinación de la resistencia a flexión, entre otros. Podemos definir los parámetros medidos durante el ensayo como:

- Resistencia a la flexión: Esfuerzo máximo de flexión soportado por la probeta durante un ensayo de doblado (MPa).

- Deformación en flexión en la rotura: Determinación en flexión en la rotura de la probeta (%).

Los ensayos de flexión realizados han sido ensayos con carga en tres puntos, donde la probeta objeto de estudio está soportada libremente sobre dos rodillos inferiores, y se le aplica la carga mediante un rodillo superior. La célula de carga empleada ha sido de 1kN. Se han ensayado 5 probetas por cada una de los diferentes composites preparados, con unas dimensiones de 20 mm x 60 mm y un espesor en el rango de 0.62-0.71mm.

Las condiciones de ensayo han sido las siguientes:

- Diámetro rodillos inferiores: 10 mm

- Diámetro rodillo superior: 10 mm

- Distancia entre los apoyos: 40 mm

- Velocidad de cruceta: 5 mm/min

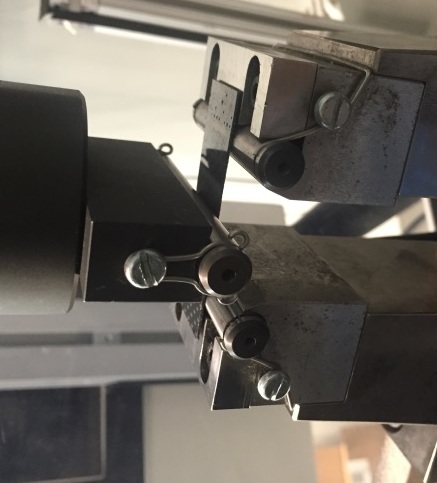

El análisis de los resultados de flexión muestra un aumento significativo en la resistencia a flexión de los composites en los que se han incorporado los velos fabricados a partir de electrospinning con respecto al composite de referencia.

El análisis de los resultados de flexión muestra un aumento considerable en la resistencia a flexión de los composites en los que se han incorporado los velos fabricados a partir de electrospinning con respecto al composite de referencia. Si comparamos la mejora inducida en el composite cuando se incorpora solamente 1 velo en la configuración, con la inducida en las muestras fabricadas con 3 velos, podemos ver una disminución del porcentaje de mejora cuando se introducen tres velos para ambas poliamidas 6, ULTRAMID y BADAMID. Esto puede ser debido a que la incorporación de los velos en las caras exterior e interior no contribuyen de forma positiva a la mejora que se ha observado en las muestras con un velo cuando se incorpora en el plano intermedio. Incluso podría decirse que reducen en cierta mediada la eficiencia del velo incorporado en el plano intermedio del composite.

Si comparamos los resultados obtenidos para la misma muestra de 1 velo o de 3 velos pero fabricados a partir de diferentes poliamidas, observamos que el porcentaje de mejora observado en los velos fabricados con la poliamida 6 BADAMID son superiores a los observados en las muestras fabricadas a partir de ULTRAMID. Esto se debe a la diferente naturaleza de ambos materiales, en el caso de la poliamida ULTRAMID las propiedades mecánicas requeridas para la aplicación para la que han sido concebidas son menores que en el caso de la BADAMID que ha sido diseñada para la fabricación por inyección.

5.3 Caracterización del comportamiento frente al fuego

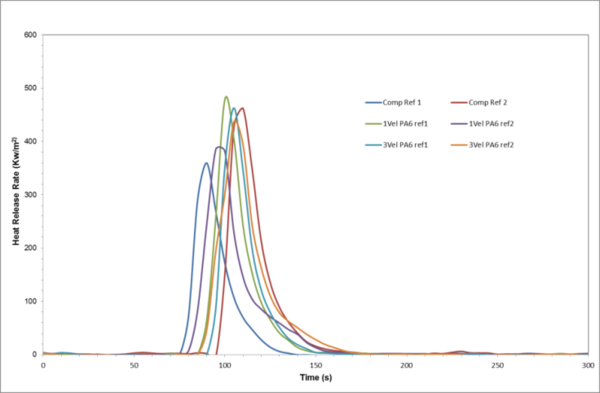

Se ha empleado un cono calorimétrico para la realización de los ensayos de comportamiento frente a fuego de los composites con 1 velo y con 3 velos de PA6 ULTRAMID, configuraciones 1 y 2 respectivamente de la Figura 3, con un flujo de calor de 20kJ/m2. Se ha evaluado las propiedades frente a fuego de la incorporación del velo termoplástico en el composite para determinar si existe una variación de dicho comportamiento debido a su incorporación. En la Figura 12 se muestra el comportamiento de la tasa de calor liberado, heat released rate (HRR), de las dos probetas ensayadas de cada una de los materiales. Y en la Tabla 4 se recogen los valores medios de los parámetros de referencia del ensayo realizado en los tres composites.

| HRR (kW/m2) | t peak (s) | THR (MJ/m2) | |

| Media | Media | Media | |

| Ref | 410,48 | 100 | 8,825 |

| 1 velo | 432,075 | 97,5 | 9,75 |

| 3 velos | 449,84 | 105 | 9,97 |

En la Tabla 4 se puede ver un pequeña mejora del incremento de HRR medio y de THR medio en el caso del comportamiento de las muestras que poseen velos termoplásticos frente al composite de referencia. Este efecto inesperado, dado que la inclusión de termoplásticos podría deteriorar en cierta medida las propiedades al fuego del comppsite de referencia, puede ser debido a que el contenido en nitrógeno que poseen las poliamidas les confiere cierto carácter ignifugo.

6 Conclusiones

El estudio realizado sobre la incorporación de velos termoplásticos fabricados por electrospinning en un composite conceptual ha permitido evaluar la influencia beneficiosa del mismo en el comportamiento mecánico del material compuesto de fibra de carbono, incluso cuando la densidad de área empleada es de 1,4 a 2,2 g/m2.

El estudio se ha completado con la caracterización del grado de cristalinidad y la estructura morfológica de los velos de nanofibras completándose con un análisis fisicoquímico de los mismos y de las materias de partida. Dicha caracterización junto con el comportamiento frente a fuego realizado en cono calorimétrico ha completado la caracterización de los velos y de los composites conceptuales fabricados para la caracterización del comportamiento mecánico.

Este trabajo permite concluir que, se produce un porcentaje de mejora considerable, incluso con gramajes pequeños de velos, del comportamiento mecánico del material compuesto cuando se incorpora un velo termoplástico de poliamida en el plano intermedio del composite conceptual. La incorporación de tres velos, uno en el plano intermedio y dos en las caras exteriores, no muestra un porcentaje de mejora superior al observado en las muestras de un solo velo, incluso podría decirse que muestra una tendencia a la disminución del grado de mejora observado, que debe ser estudiado más en profundidad.

La segunda conclusión de este trabajo está relacionada con la naturaleza y características que debe tener el material termoplástico de partida a partir del que se fabrica el velo por electrospinning. En este trabajo se han estudiado dos poliamidas 6, de muy diferente naturaleza y propiedades mecánicas, dado que han sido diseñadas para aplicaciones muy diferentes y no expresamente para la fabricación de velos a emplear como material interlaminar en la mejora de composites poliméricos reforzados con fibra de carbono. El estudio permite concluir que la elección de termoplásticos técnicos con elevadas propiedades mecánicas garantiza un incremento en el grado de mejora mayor que polímeros diseñados para aplicaciones textiles o fibrilares.

Por último, se ha comprobado que la incorporación de velos termoplásticos en la fabricación del composite conceptual no ha modificado el comportamiento frente a fuego del mismo. Incluso podría decirse que existe una pequeña mejora del mismo debido al contenido en nitrógeno de la poliamida.

Agradecimientos

Los autores de este trabajo agradecen la financiación recibida del Gobierno Vasco en el marco del proyecto ACTIMAT (KK-2016/00097) dentro del programa ELKARTEK.

Y desean agradecer al personal de la empresa BASF por las fructíferas discusiones sobre el comportamiento y las propiedades de las poliamidas.

Referencias

[() ] Industry Experts. Website. Carbon Fibers and Carbon Fiber Reinforced Plastics (CFRP) – A Global Market Overview. http://industry-experts.com/verticals/chemicalsandplastics/carbon-fibers-and-carbon-fiber-reinforced-plastics-a-global-market-overview.html

[2] Sridharan, S. Delamination Behaviour of Composites, 1st ed.; Woodhead Publishing (2008).

[3] Wisnom, M. R. Philos Trans A Math Phys Eng Sci., 370 (1965), 1850−1870 (2012)

[4] Chen, S.; Chen, B.; Fan, J.; Feng, J. ACS Sustainable Chem. Eng. 3 (9), 2077− 2083 (2015).

[5] Chen, L.; Chai, S.; Liu, K.; Ning, N.; Gao, J.; Liu, Q.; Chen, F.; Fu, Q. ACS Appl. Mater. Interfaces, 4 (8), 4398−4404 (2012).

[6] Lode Daelemans, Sam van der Heijden, Ives De Baere, Hubert Rahier, Wim Van Paepegem, and Karen De Clerck. Appl. Mater. Interfaces, 8 (18), pp 11806–11818 (2016).

[7] Gareth W. Beckermann,, Kim L. Pickering. Composites: Part A 72 11–21 (2015).

[8] Xenopoulos A., Wunderlich B. Journal of Polymer Science, Part B: Polymer Physics 28: 2271 (1990).

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.009

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?