Resumen

En la fundición de sulfuros de cobre los gases provenientes del horno convertidor tipo Teniente son altamente corrosivos y tóxicos, por lo que deben ser tratados para evitar que impacten el medio ambiente.

En el presente estudio se propone una metodología novedosa para la simulación del sistema de captación y enfriamiento de los gases de fundición mediante el uso de mecánica computacional de fluidos (CFD), aplicado a los gases provenientes de un convertidor de cobre tipo Teniente, donde se propone una serie de suposiciones que permite adaptar los modelos físicos para su simulación mediante CFD, además de realizar una validación de los resultados mediante instrumentos a escala industrial reales.

Mediante la metodología propuesta es posible obtener un modelo de simulación del comportamiento de los gases de fundición con un error relativo aceptable. Esto en términos prácticos indica que las tendencias que siguen los gases metalúrgicos a lo largo de su recorrido por la campana y cámara de enfriamiento en la simulación pueden ser confiables para obtener una buena aproximación del comportamiento térmico de los gases al interior de la red de manejo de gases estudiada.

Abstract

In the copper sulfides smelting process, the Teniente-type converter generates highly corrosive and toxic gases, which is why treating them is crucial in order to avoid environmental damage.

The present study proposes a new methodology to simulate the capture and cooling system of smelting gases through the application of Computational Fluid Dynamics (CFD) to the gases that emanate from a Teniente-type converter, where a series of assumptions that allow the adaptation of the physical model for the CFD simulation are proposed along with the validation of the results using real industrial-scale instruments.

By applying this method, it is possible to obtain a behavioral simulation model of the smelting gases with an acceptable relative error. In practical terms, this means that the tendencies that metallurgical gases show in the simulation flowing through the bell and the cooling chamber can be trusted to predict the thermal behavior of the gases contained in the gas management network.

Palabras clave

Gases de Fundición de Sulfuros de Cobre;Simulación;Campana de Captación;Enfriador Evaporativo;Simulación Fluidodinamica Computacional (CFD)

Keywords

Copper Smelting Gases;Simulation;Collection Hood;Evaporative Cooler;Simulation Computational Fluid Dynamics (CFD)

1. Introducción

En general el porcentaje de cobre (ley) de las minas se encuentra alrededor de 1%, valor muy alejado del 99,99% de pureza que debe tener el cobre para ser comercializado. Debido a esto es necesario procesar el mineral en varias etapas para alcanzar la pureza necesaria para su comercialización [1]. En el caso de los minerales sulfurados de cobre, una vez extraída la roca desde la mina se transporta hacia la planta concentradora, donde es sometida a procesos de trituración y molienda [2] para posteriormente, ser concentrada mediante el proceso de flotación [3]. El concentrado proveniente de la planta concentradora contiene alrededor de un 30% a un 35% de cobre, el cual es filtrado, y enviado a la fundición para seguir con el proceso.

Ya en fundición el concentrado se somete a un proceso de fusión y conversión, el cual para en este caso de estudio se realiza mediante un convertidor tipo Teniente [4]. Estos equipos operan a altas temperaturas fundiendo el concentrado. En esta etapa del proceso se realiza una liberación importante de gases a alta temperatura [5].

El gas generado debido a la fusión y conversión de concentrados de cobre se libera a temperaturas cercanas a 1250 °C y contiene principalmente SO2, el proceso industrial también genera partes variables de neblina ácida, H2O, arsénico, selenio, entre otros [6]. El gas emanado es capturado y enviado al sistema de manejo de gases, donde se realiza un acondicionamiento primario, luego los gases alimentan las plantas de limpieza de gases (PLG) donde se limpian de polvo, neblina ácida y otras impurezas, dejando un gas con un alto contenido SO2, en el siguiente proceso el SO2 es convertido en SO3 el cual se hace reaccionar con agua para formar H2SO4[7].

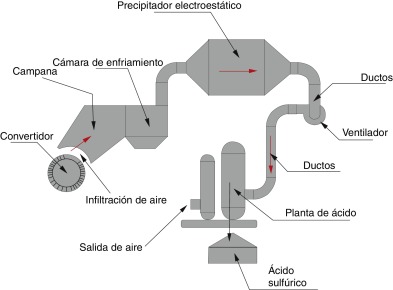

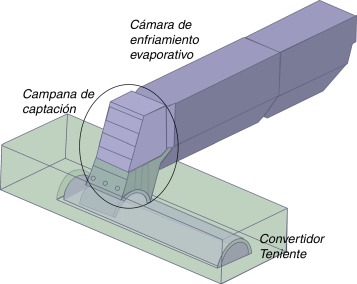

La línea de proceso que acondiciona los gases antes de llegar a la Planta de limpieza de gases, se compone de varios equipos los cuales cumplen funciones críticas como captación, enfriamiento y limpieza primaria de material particulado suspendido en los gases (los cuales se esquematizan en la fig. 1). Cada una de estas funciones debe satisfacer condiciones específicas que permitan la correcta operación del sistema de manejo de gases y de los procesos siguientes en la línea de tratamiento de gases, principalmente la planta de limpieza de gases. Dadas estas condiciones es necesario conocer el comportamiento fenomenológico de los gases de fundición. En el presente estudio se desarrolla una metodología de modelación y simulación mediante mecánica de fluidos computacional de los fenómenos de transferencia de calor asociados a la fluido dinámica de la red que está compuesta por la campana de captación de gases y el enfriador evaporativo. Esto permite conocer en mejor forma los fenómenos que gobiernan el proceso y sus interacciones.

|

|

|

Figura 1. Esquema del proceso en la red de manejo de gases fundición Caletones de Codelco El Teniente. |

El trabajo se centra en la modelación y simulación computacional, para dos de los principales componentes de la red de manejo de gases de la línea CT en fundición Caletones de CODELCO El Teniente, Chile. Estos corresponden al primer tramo de la red y están compuesto por la campana de captación de gases [8] y el enfriador evaporativo [9].

2. Descripición del proceso

La red de manejo de gases estudiada comienza con la captación de los gases liberados desde los convertidores Teniente que ingresan a la campana de gases dispuesta sobre el convertidor [10] que cumple la tarea de capturar y enfriar los gases que ingresan a la campana debido a diferencias de presión [11] originadas por ventiladores de tiro inducido ubicados aguas abajo de la red. En la campana de captación se produce la primera etapa de enfriamiento [12] debido principalmente a la dilución del gas con aire a temperatura ambiente (temperatura promedio 25 °C) y su mezcla con el gas proveniente del proceso de fusión del convertidor, donde se estima una caída de temperatura desde 1250 °C a 600 °C aproximadamente [13].

Luego de ser captado y diluido el gas, este pasa por la cámara de enfriamiento evaporativa, dentro de la cual existen lanzas que realizan la inyección de aire y agua fría al flujo de gases, Esto hace descender la temperatura de los gases hasta aproximadamente 350 °C debido al cambio de fase del agua líquida a vapor.

Alcanzar una temperatura cercana los 350 °C es un parámetro de operación importante, ya que es la temperatura necesaria para la operación en el proceso siguiente, que consiste en la limpieza de los gases mediante un precipitador electrostático

El presente estudio se realiza mediante la modelación y simulación computacional de los gases a su paso por estos equipos [14] ; [15] mediante el uso del programa ANSYS CFX.

La modelación se efectúa en función de algunos supuestos tales como:

- La discretización de los equipos se realiza considerando los planos estructurales de la fundición.

- El Modelado se realiza considerado especies, en función de la generación de gases metalúrgicos.

- Los gases se comportan como gas ideal.

- Flujo en estado estacionario.

- Las condiciones ambientales consideradas son de 81.060 pascal de presión a 25 °C de temperatura (presión y temperatura medidas alrededor de las naves de fundición).

2.1. Metodología de simulación

Las etapas para la realización de la simulación se pueden resumir de la siguiente manera:

- Generación de la geometría tridimensional de la campana captadora y enfriador evaporativo

- Mallado de geometrías

- Definición de condiciones de borde

- Simulación

- Validación de resultados

3. Teoría de los modelos físicos

La dinámica de fluidos computacional es una herramienta que se basa en la resolución de las ecuaciones de transporte, para la modelación se usó el programa computacional ANSYS CFX el que utiliza el método de los volúmenes finitos mediante el cual se realiza una discretización volumétrica del dominio [15]. El número de ecuaciones de transporte a resolver, dependerá de la cantidad de modelos necesarios para describir la termo fluido-dinámica del problema de interés [16], las ecuaciones que gobiernan las aplicaciones CFD se pueden encontrar en la literatura [17]. Como caso testigo para el desarrollo de la presente investigación se utilizó la metodología planteada en el estudio titulado Computational Thermo-Fluid Dynamic Simulation of a Radiant Off-Gases Cooling System for Copper Smelting in a Pierce Smith Converter [18].

Para modelar el comportamiento de la mezcla de gases en la salida del convertidor se elige el modelo de especies o multi-componente [19], este modelo está orientado a gases que interaccionan en forma molecular y todas las variables calculadas son ponderadas por las fracciones másicas de cada componente [20].

El modelo de transporte de especies no permite reacciones químicas. Dicho supuesto es aceptable, ya que el porcentaje de SO2 que es transformado a SO3 dentro de la red estudiada corresponde a cifras menores al 3%.

El modelo de turbulencia usado para la modelación fue el «Shear Stress Model» (SST) el cual mezcla efectivamente la robustez y precisión del modelo k-ω en las cercanías de la pared con el modelo k-ɛ, modelo apropiado en los campos alejados a la pared, la selección del modelo de turbulencias se realizó basado en el estudio de Shahriar Ghahremanian y Bahram Moshfegh (2011) [21] y en experiencias previas exitosas como Computational Thermo-Fluid Dynamic Simulation of a Radiant Off-Gases Cooling System for Copper Smelting in a Pierce Smith Converter (Yerko Aguilera y otros, 2014) [18].

Al utilizar el modelo de turbulencias SST se identifica una serie de beneficios para el caso a analizar cómo: El modelo k-ω Standard y el k-ɛ se potencian entre sí a través de una función de mezcla. La función de mezcla está diseñada para tener el valor de uno en las cercanías de la pared, lográndose con esto, activar solamente k-ω Standard y cero en las lejanías de la pared activándose el modelo k-ɛ. El modelo SST incorpora un término de difusión de amortización cruzada. La definición de viscosidad turbulenta se modifica para obtener el transporte de los esfuerzos de corte por turbulencia.

Uno de los principales mecanismos de transferencia de calor en la cámara de enfriamiento evaporativo para los gases provenientes del Convertidor Teniente, es mediante el cambio de fase liquido-gas del agua a través de un mecanismo de lanzas de aspersión tipo SONIC, que inyectan agua con aire a presión sobre los gases calientes que ingresan a la cámara de enfriamiento.

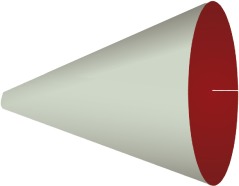

El presente modelo representa el calor absorbido por las lanzas mediante un sumidero térmico, constituido por el volumen del cono de dispersión spray producido por las lanzas, además ingresa una fuente de masa en la base del cono, considerando el efecto del ingreso de la mezcla agua/aire.

Los parámetros geométricos necesarios para describir el volumen del cono generado por las lanzas son su largo y el ángulo de inyección, el largo del cono producido bajo las condiciones promedio de operación de las lanzas SONIC es aproximadamente 50 [cm] y el ángulo de inyección es obtenido geométricamente a partir de lo observado en la operación ver fig. 2.

|

|

|

Figura 2. Mecanismo de inyección, SONIC. |

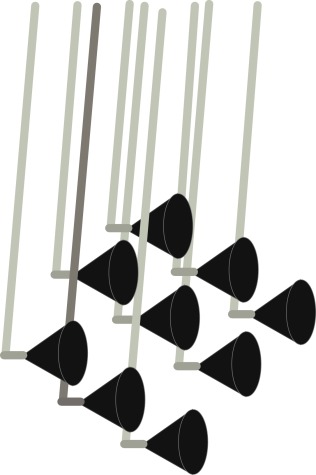

El enfriador evaporativo estudiado cuenta con nueve lanzas de inyección de agua cuya ubicación fue modelada según los planos de diseño. En la fig. 3, se muestra la disposición de las lanzas.

|

|

|

Figura 3. Distribución de volúmenes, lanzas SONIC. |

La fuente de continuidad es aplicada en la base del cono y el volumen total representa el sumidero térmico, como se observa en la fig. 4.

|

|

|

Figura 4. Cono lanzas SONIC. |

La potencia térmica absorbida por cada lanza, es calculada mediante la ecuación (1)

|

|

(1) |

siendo el flujo másico del agua y h la entalpía. La condición 2 representa la condición de salida del agua (boquilla) y la 1 representa la condición de vapor sobresaturado que se alcanza al mezclarse con las temperaturas de los gases metalúrgicos. Las composiciones de los gases en la fuente de continuidad serán especificados en los siguientes puntos.

El flujo de aspersión generado por las lanzas está compuesto por una mezcla de agua con aire comprimido a 6,2 [bar] (90 PSIG). El caudal de aire que ingresa por cada lanza es de 198 [Nm3/h] y en promedio el agua utilizada alcanza los 160 [l/min].

El calor absorbido por cada lanza corresponde aproximadamente a 1 MW. Luego, el calor absorbido por las nueve corresponde a 9 MW térmicos.

3.1. Condiciones de borde

Como condición de borde se entenderán los datos de entrada para poder efectuar la resolución del modelo matemático propuesto, algunos de los cuales fueron datos medidos directamente en el sistema de enfriamiento de gases y otros calculados previamente [13].

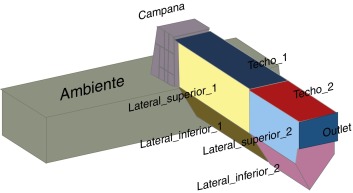

En la fig. 5 se muestra el modelo geométrico en 3 D del sistema de enfriamiento de gases incorporado en CFX 14.5 [19].

|

|

|

Figura 5. Modelo geométrico 3 D del sistema de enfriamiento de gases incorporado en CFX. |

A continuación, se detallan las condiciones de borde impuestas en el modelo.

3.1.1. Inlet

La condición «inlet» corresponde al punto de emisión de los gases metalúrgicos, ubicada geométricamente en el plano medio del Convertidor Teniente, es decir, se supone para efectos de la simulación, que el nivel de llenado de cobre alcanza dicha superficie libre.

Como dato de entrada se considera el flujo másico, con un valor de = 33.63 kg/s a 1250 °C. Además se tiene la composición de los gases metalúrgicos en fracción másica, los cuales son expuestos en la tabla 1.

| Elemento | Fracción Másica |

|---|---|

| SO2 | 0.4886 |

| O2 | 0.0122 |

| N2 | 0.4939 |

| H2O | 0.005281 |

3.1.2. Ambiente

Como condición de borde «Ambiente» se entiende la porción de aire ambiente que rodea el Convertidor Teniente y la campana de succión, representada poruna «caja» llamada «Ambiente» la cual se puede identificar en la fig. 6. El principal objetivo de simular esta condición es obtener la infiltración de aire ambiente a través del huelgo radial existente entre el convertidor y la campana de enfriamiento. Esta condición de borde es simulada mediante una condición de borde del tipo opening, donde «paredes artificiales» son creadas en las fronteras, provocando que el fluido no tenga restricciones para entrar o salir de la caja. Para este estudio el aire en la condición «Ambiente» se considera a presión atmosférica y a 25 °C.

|

|

|

Figura 6. Distribución de paredes, sistema de enfriamiento Convertidor Teniente. |

En la tabla 2 se muestra la composición del aire ambiente consideradas para efecto de simulación.

| Elemento | Fracción másica |

|---|---|

| O2 | 0.23 |

| N2 | 0.7586 |

| H2O | 0.01132 |

Es importante mencionar en este punto, que los datos ingresados en la condición de borde «inlet» y «ambiente» fueron medidos en la fundición.

Paredes del sistema de enfriamiento.

Como condición de borde en las paredes del sistema se entenderá a todas las caras internas de las planchas que se encuentran en contacto con el fluido, es decir, campana y cámara de enfriamiento evaporativa. En la tabla 3 se expone un resumen de las condiciones de borde utilizadas en las paredes. En la fig. 6, se puede observar la distribución de las zonas nombradas en la tabla 3.

| Localización | Temperatura [°C] |

|---|---|

| Campana | 90 |

| Techo_1 | 390 |

| Techo_2 | 350 |

| Lateral_superior_1 | 390 |

| Lateral_superior_2 | 350 |

| Lateral_inferior_1 | 300 |

| Lateral_inferior_2 | 300 |

Las temperaturas presentadas en la tabla 3 corresponden a las temperaturas de las paredes en contacto con los gases de fundición, estas son obtenidas a partir de termografías [22]; [23] ; [24] capturadas en la carcasa exterior del equipo.

3.1.3. Lanzas

En la modelación no se realiza en forma directa el cambio de fase de las gotas de agua, sino más bien, el efecto sobre los gases metalúrgicos, es decir, genera una disminución en la temperatura de salida y una fuente de continuidad.

En la tabla 4 se detalla la composición del fluido en el sistema de inyección SONIC.

| Elemento | Fracción másica |

|---|---|

| Aire ambiente | 0.0263 |

| H2O | 0.9737 |

3.1.4. Outlet

La condición de salida es ingresada mediante una presión aplicada sobre el área Oulet como se puede identificar en la fig. 6. Dicha presión corresponde a un valor de presión promedio de -36 [Pa] medidos en un día normal de trabajo.

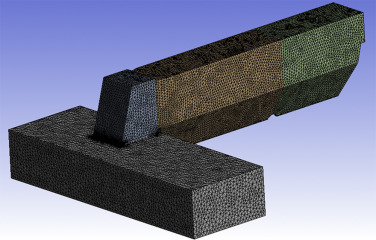

3.2. Mallado

Para definir la malla se ha realizado un análisis de sensibilidad, el cual consistió en simular bajo idéntica configuración y distinta malla, cada vez más fina, hasta no observar variación en los resultado con lo que se acepta la independencia de la malla [25].

En la fig. 7 se puede observar el mallado utilizada para la simulación fluido dinámica computacional, el que cuenta con aproximadamente 4 millones de elementos y 1 millón de nodos.

|

|

|

Figura 7. Malla para simulación CFD. |

Uno de los parámetros importantes a considerar hace referencia a la calidad que posee la malla a utilizar [26] ; [27]. En este trabajo se toma como criterio los parámetros de calidad ortogonal y Skewness, los valores obtenidos se muestran en la tabla 5.

| Calidad | Mínima | Máxima | Promedio |

|---|---|---|---|

| Ortogonal | 0.3 | 0.99 | 0.85 |

| Skewness | 1.8 e-05 | 0.63 | 0.24 |

A modo de referencia, los criterios de calidad para una malla ortogonal fueron de un valor de 0.2 como mínimo para ser una malla de buena calidad y 1 para calidad excelente. En cuanto a la calidad Skewness un valor de 0.5 como mínimo para buena calidad y 0 como excelente.

3.3. Solución

La simulación se realizó considerando un modelo estacionario. La simulación fue detenida cuando se alcanzó un error con valores por debajo de 1.0 × 10-3 para las ecuaciones de continuidad, cantidad de movimiento y energía, el cual no fue posible bajar con iteraciones adicionales. Se estima que es posible mejorar el uso del recurso computacional mediante factores de subrelajación, sin embargo queda planteado para futuras investigaciones.

4. Resultados

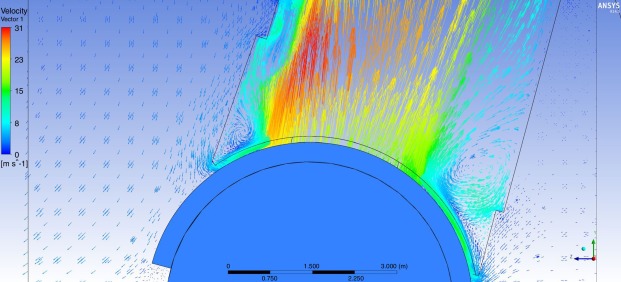

En las siguientes figuras se exponen los resultados de las simulaciones correspondientes al sistema de enfriamiento de los gases metalúrgicos provenientes del Convertidor Teniente.

En la fig. 8, se muestran los vectores de velocidad de los gases del convertidor que entran en el sistema de enfriamiento. Además se observan los vectores de velocidad del aire ambiente que diluyen y enfrían los gases salientes del Convertidor Teniente. También es posible observar el comportamiento del flujo interno identificando zonas de recirculación del flujo y la velocidad máxima que llega a alcanzar 31 m/s.

|

|

|

Figura 8. Perfil de velocidades de gases a la salida del Convertidor Teniente. |

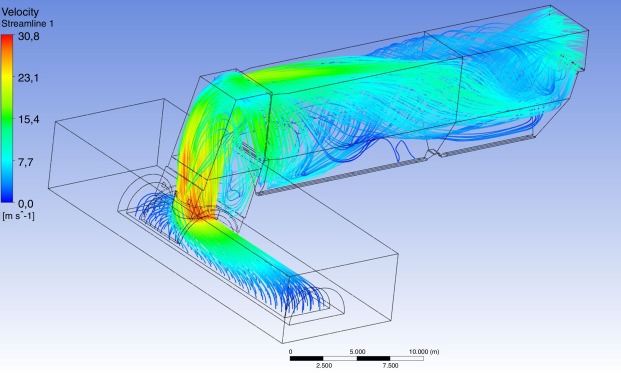

En la fig. 9 se muestran las líneas de corriente que se generan en el sistema de enfriamiento del Convertidor Teniente. Se puede apreciar la vorticidad del flujo en su avance por el sistema de enfriamiento generando zonas de flujos preferentes.

|

|

|

Figura 9. Líneas de corriente de velocidad de los gases, sistema de enfriamiento Convertidor Teniente. |

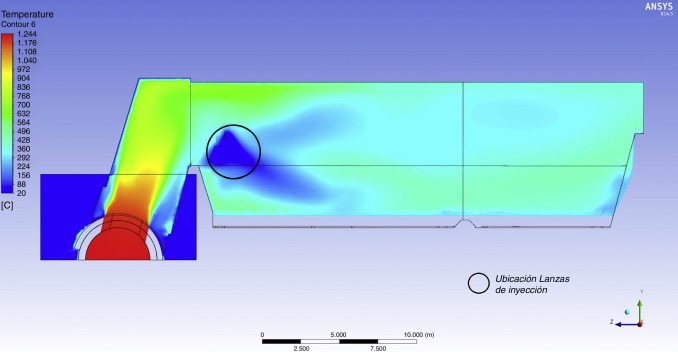

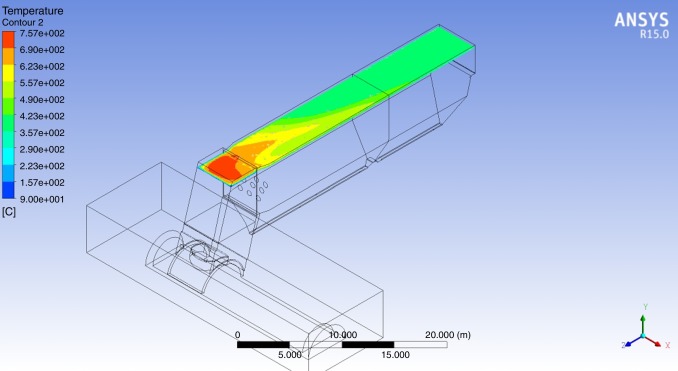

En la fig. 10, se muestran los contornos de temperatura donde se puede ver el efecto de las lanzas de inyección del enfriador evaporativo representadas por una zona de baja temperatura a la salida de la campana de captación. Las temperaturas oscilan entre los 20 °C para los fluidos de inyección como el aire ambiente y el agua inyectada por las lanzas y 1244 °C para los gases provenientes del proceso de fusión-conversión del cobre.

|

|

|

Figura 10. Contorno de temperatura, plano medio del sistema de enfriamiento de gases del Convertidor Teniente. |

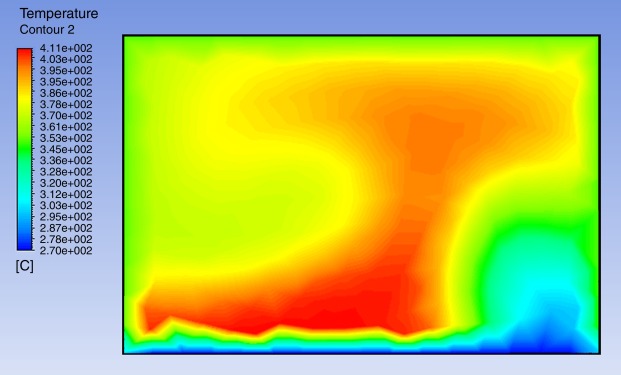

En la fig. 11 se muestran los contornos de temperatura a la salida de la cámara de enfriamiento evaporativo. Es posible ver la distribución de las temperaturas no es simétrica.

|

|

|

Figura 11. Contorno de temperatura, salida de la cámara de enfriamiento, Convertidor Teniente. |

4.1. Validación simulación sistema de enfriamiento CT

La metodología utilizada para validación se basa en caso de estudio exitoso previo [18]. Así para la validación correspondiente a la simulación realizada se utilizaron datos provenientes de mediciones de sensores de temperatura registrados durante tres días del mes de Febrero de 2013, en un intervalo de medición de 1 minuto.

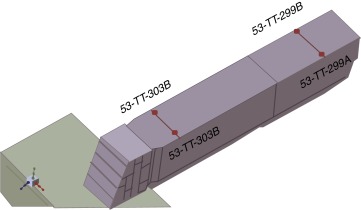

Cabe mencionar que para el caso de las validaciones, se utiliza el registro del promedio de los datos entregados por cada par de sensores. El registro del sensor identificado como 53-TT-303, representa el promedio de temperaturas entre dos sensores ubicado en los extremos de una línea. En forma análoga existe el registro del llamado sensor 53-TT-299 el cual también registra el promedio entre dos sensores ubicados más adelante en el equipo. Estos puntos de control serán representados mediante la línea indicada en la fig. 12 que une el punto de medición de los dos sensores.

|

|

|

Figura 12. Ubicación de los sensores de temperatura enfriador evaporativo. |

A continuación, en la fig. 13, se visualiza el contorno de Temperatura asociado al plano de los puntos de medición.

|

|

|

Figura 13. Contorno de temperatura en superficie que abarca las líneas de control. |

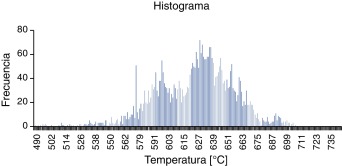

Al realizar un análisis de tendencia de datos medidos los cuales son mostrados en el gráfico de la fig. 14, se puede observar que el mayor porcentaje de los datos registrados se agrupa en torno a los 630 °C. Utilizando la herramienta de simulación «Fuction calculator» [19]; [21] ; [28] en una línea de control sobre el plano de la simulación en la misma ubicación en que se encuentra el sensor de medición 53-TT-303, se obtiene un valor promedio de 826.3 K, es decir, 553 °C, al comparar este resultado con el valor de la mayor tendencia de la fig. 14. se obtiene un error cercano al 14%.

|

|

|

Figura 14. Registro de sensor 53-TT-303. |

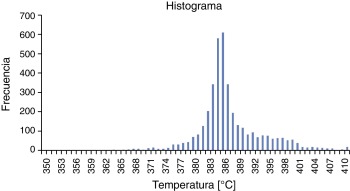

Se genera otra línea de control en el modelo simulado ubicada en correspondencia con el sensor 53-TT-209, de esta forma se logra conocer la temperatura simulada sobre la línea de control, el cual corresponde a 647 K, es decir, 374 °C. El valor tendencia obtenido mediante el gráfico de las mediciones entregadas por el sensor en la fig. 15, es aproximadamente 385 °C, luego, si se considera este como «valor verdadero» y se compara con el simulado, existe un error relativo cercano al 3%.

|

|

|

Figura 15. Registro sensor 53-TT-209. |

5. Análisis

Adicionalmente se realiza un análisis de sensibilidad donde se varía la condición de borde de la temperatura entre 25 °C hasta los 40 °C para el aíre en el receptáculo «Ambiente», esto permite comprobar la estabilidad de los resultados del modelo y reconocer los efectos del cambio de la temperatura ambiente en las temperaturas al interior del equipo, cuyos resultados se presentan en la tabla 6.

| Temperatura ambiente (°C) | Diferencia de temperatura media (°C) |

|---|---|

| 30-25 | 3.8 |

| 34-30 | 1.2 |

| 36-34 | 0.1 |

| 38-36 | 1 |

| 40-38 | 2.5 |

| Promedio | 1.72 |

Del análisis de sensibilidad se desprende que el modelo es estable ya que los resultados obtenidos se encuentran dentro de un rango aceptable en la operación del equipo según dato experto de la fundición.

De acuerdo con las validaciones realizadas en el punto anterior, el error relativo del modelo se encuentra entre un 3% y un 14%, sin embargo se existen indicios que señalan que las limitaciones técnicas en la obtención de las condiciones de borde pueden influir en estas diferencias.

Desde el punto de vista fenomenológico es posible describir la orientación del flujo y reconocer que las máximas temperaturas de salida de los gases del enfriador están en el orden de los 410 °C, Este parámetro resulta interesante de analizar, ya que, los gases son impulsados hasta un precipitador electroestático, el cual debe operar por diseño con gases a temperaturas entre 320–400 °C [29] por lo tanto la temperatura de salida obtenida en la simulación da indicios de la existencia de episodios donde el siguiente equipo en la red correspondiente al precipitador electrostático no opera en su mayor punto de eficiencia. Al no ser del todo eficiente el proceso de limpieza de gases en el precipitador electroestático se puede esperar desviaciones en los procesos siguientes.

Es posible observar que el sistema de enfriamiento de los Convertidores Teniente disipa 17 MW, donde alrededor de un 35% del calor se disipa por dilución en la zona de la campana captadora y un 41% es disipado mediante la inyección de agua y aire mediante las lanzas de inyección.

La gran cantidad de energía disipada hace pensar en la posibilidad de implementar sistemas de cogeneración de energía a partir del calor disipado.

6. Conclusiones

Mediante el uso de la mecánica de fluidos computacional es posible generar una modelación y simulación representativa del proceso de captación y enfriamiento de gases provenientes de un convertidor de cobre tipo Teniente.

Al comparar los resultados obtenidos mediante las simulaciones con los datos registrados por los sensores, se obtienen diferencias que se encuentran dentro de un rango de un 3% y un 14%, sin embargo, se reconoce una posible fuente de error atribuible a las condiciones de borde especialmente a las temperaturas impuestas en las paredes, cuyas magnitudes son aproximaciones producto de mediciones termográficas. Las tendencias obtenidas mediante la simulación y que siguen los gases metalúrgicos a lo largo de su recorrido por la campana y cámara de enfriamiento evaporativo son razonables para predecir el comportamiento termo fluido dinámico del gas y a partir de esto realizar observaciones tendientes a mejorar los equipos y procesos.

Mediante la simulación es posible conocer características de los flujos internos del sistema de captación y enfriamiento de gases, tales como zonas de vorticidad, zonas de flujos con circulación preferencial, velocidades y temperaturas al interior de los equipos, lo cual queda planteado para futuras investigaciones.

Agradecimientos

Este trabajo ha sido realizado gracias a Universidad de Santiago de Chile, Facultad de Ingeniería; Vicerrectoría de Investigación y Desarrollo, Proyecto DICYT código 051615PC; Departamento de Ingeniería en Minas USACH; Codelco Chile, División El Teniente Caletones; Conicyt Chile; ESSS Chile.

Bibliografía

- [1] Sanchez Mario, Imris Ivan; Pirorrefinación del cobre blister, in Pirometalurgia del Cobre y comportamiento de sistemas fundidos; Universidad de Concepción, Concepción (2006), p. 39

- [2] Ebadnejad Abolfazl; «Investigating of the effect of ore work index and particle size on the grinding modeling of some copper sulphide ores,»; Journal of Materials Research and Technology (2015)

- [3] Roy Subrata, Rehani Sandeep; «Flotation of copper sulphide from copper smelter slag using multiple collectors,»; International Journal of Mineral Processing (2015)

- [4] Sanchez Mario, Imris Ivan; «La secuencia en la piroextracción del cobre,» in Pirometalurgia del cobre y comportamiento de sistemas fundidos; Universidad de Concepción, Concepción, Chile (2006), pp. 19–38

- [5] L.G. Bergh, P. Chacana, C. Carrasco; «Control strategy for a Teniente Converter,»; Minerals Engineering, 18 (2005), pp. 1123–1126

- [6] Environmental Protection Agency, Determinación de niebla de acido sulfúrico y SO2 desde fuentes estacionarias., 1995, pp. 1-13.

- [7] Comisión Chilena del Cobre, «Inventario Nacional de Fuentes de Emisión de Dioxinas y Furanos,» in Resumen descriptivo de las tecnologías y operaciones de las fundiciones primarias de concentrados de cobre de Chile. Chile, 2004, pp. 207-230.

- [8] Arturo Enrique Arellano Domínguez; Estudio de flujo de gases en campanas extractoras de convertidores de cobre; Universidad de Santaigo de Chile, Santiago (1998)

- [9] Luís Armando Campos Yañez; «Memoria de Calculo» in Estudio de enfriamiento de gases metalurgicos en camara evaporativa; Fundición de cobre Puerto Ilo-Peru (2005), pp. 50–182

- [10] Manuel Alejandro Díaz Humeres; Estudio de sistema de extracción de gases en convertidores de cobre; Universidad de Santiago de Chile, Santiago (2007)

- [11] Paykan Safe and Robert L. Stephens2, «Peirce-Smith Converter Hood Design Analysis Using Computational Fluid Dynamics Modeling,» in EPD Congress 2000, 2000, pp. 51-61.

- [12] Safe Paykan, Matson Sam, Deakin John; TMS Annual Meeting and Exhibition; Effective Design Of Converter Hoods, Texas, U.S.A (2002), pp. 1–11

- [13] A. Claudia Rodríguez; Modelo de Operación para Manejo de Gases de la Fundición Caletones; Pontificia Universidad Catolica de Valparaiso, Valparaiso (2008)

- [14] Ducoste Joel; An Overview of Computational Fluid Dynamics; MBR Training Seminar, Belgium (2008), pp. 1–69

- [15] Suhas V Patankar, «Numerical Heat Transfer and Fluid Flow,» in Numerical Heat Transfer and Fluid Flow.: Taylor & Francis, 1980, pp. 1-39.

- [16] R. Bird, W. Stewart, E. Lightfoot; «Las ecaciones de variación para sistemas ísotérmicos,» in Fenómenos de Transporte; Inc Jonh Weley & Sons, Ed, Reverte S.A (1992), pp. 95–137

- [17] Kathleen Brown, Wojciech Kalata, and Rudolf Schick, «Optimization of SO2 Scrubber using CFD Modeling,» Procedia Engineering «SYMPHOS 2013», 2 nd International Symposium on Innovation and Technology in the Phosphate Industry, no. 83, pp. 170-180, 2014.

- [18] Carvajal Yerko Aguilera, Cortés Sebastián Pérez, Hurtado Cruz Juan Pablo, Quezada Erick Morales; “Computational Thermo-Fluid Dynamic Simulation of a Radiant Off-Gases Cooling System for Copper Smelting in a Pierce Smith Converter; International Journal of Modern Nonlinear Theory and Application (December) (2014), pp. 236–247

- [19] ANSYS, Inc, «ANSYS CFX Tutorials,» in Reacting Flow in a mixing tube.;1; Canonsburg, 2010, pp. 239-260.

- [20] «Quantitative risk analysis of toxic gas release caused poisoning—A CFD and dose–response model combined approach,»; Process Safety and Environmental Protection, 88 (2010), pp. 253–262

- [21] Shahriar Ghahremanian and Bahram Moshfegh, «Numerical and experimental verification of initial, transitional and turbulent regions of free turbulent round jet,» in 20th AIAA Computational Fluid Dynamics Conference, Honolulu, Hawaii, 2011, pp. 1-12.

- [22] Astarita Tommaso, Maria Carlomagno Giovanni; “Infrared Thermography for Thermo-Fluid-Dynamics,” in Experimental Fluid Mechanics; Springer, London (2013), pp. 23–125

- [23] FLIR Systems AB, «Guía de termografía para mantenimiento predictivo,», 2011, pp. 4-44.

- [24] A.V. Patil, E.A.J.F. Peters, J.A.M. Kuipers; «Comparison of CFD–DEM heat transfer simulations with infrared/visual measurements,»; Chemical Engineering Journal (2015), pp. 388–401

- [25] Roberto Bubbico, Barbara Mazzarotta, Nicola Verdone; «CFD analysis of the dispersion of toxic materials in road tunnels,»; Journal of Loss Prevention in the Process Industries, 28 (2014), pp. 47–59

- [26] Ansys Inc, «Coordinate system,» in Modeling and Meshing Guide. U.S.A.,;1; 2009, pp. 15-25.

- [27] ANSYS Inc, «Skewness Correction,» in ANSYS FLUENT Theory Guide. U.S.A.,;1; 2011, pp. 668-670.

- [28] ANSYS Inc., Material Teórico ANSYS CFX. Versión 14.5., 2013.

- [29] Air Pollution Training Institute (APTI), «Electrostatic Precipitator Operation,» in Electrostatic Precipitator Plan Review., 1998, pp. 1-21.

Document information

Published on 20/12/17

Accepted on 24/05/17

Submitted on 24/05/17

Volume 33, Issue 4, 2017

DOI: 10.1016/j.rimni.2016.04.007

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?