1 Introducción

La reducción de peso es uno de los principales objetivos de la industria del transporte, pues juega un papel fundamental en el consumo de combustible y consecuentemente en la emisión a la atmósfera de CO2, NO2 y otras partículas contaminantes. Esto se puede observar en el caso del transporte aereo, donde entre un 23 y un 29% del peso total de despegue de un avión depende sólo de su peso estructural [1]. De esta manera, una reducción del peso de los componentes estructurales de una aeronave puede suponer un aumento en su capacidad de carga, con las consecuentes reducciones en coste de transporte de materiales, consumo de combustible por kg de peso transportado y demás. En el caso del automovil, el efecto del peso sobre el consumo de combustible es también un factor muy a tener en cuenta, habiendo sido estimado un ahorro de 0.3 l/100km por cada 100 kg de peso reducidos en el caso de conducción por autopista, y de 0.7 l/100km para la misma cantidad de peso ahorrado en el caso de conducción urbana [2].

Paralelamente al alto interés por la reducción de peso está la busqueda de soluciones que garanticen la seguridad de los ocupantes de los medios de transporte. Desde este punto de vista, en España sigue existiendo una elevada tasa de siniestralidad vial (se registraron un total de 91.570 accidentes de tráfico con víctimas a lo largo del año 2014 [3]). Los choques de impacto lateral, por ejemplo, son hoy en día uno de los accidentes más graves y representan aproximadamente el 30 % de todas las muertes en accidentes de carretera con vehículos de pasajeros y camiones ligeros [4].

Las estructuras hibridas presentan ventajas en ambos campos, permitiendo desarrollar estructuras con menores pesos que a la vez presentan mayores capacidades de absorción de energía, con las consecuente ventaja en caso de impacto. Por un lado, es común el empleo de tubos de pared delgada como absorbedores de energía, clásicamente de sección circular [5] o cuadrada [6] pero en los últimos años también con estructuras rugosas [7] o de tipo origami [8], pues son elementos relativamente baratos, versatiles y eficientes para este cometido. A su vez, se emplean tambien de manera habitual en la industria del automovil materiales espumados de base polimérica, con fines de protección de pasajeros en caso de impacto frontal o lateral [9]. La integración de ambos elementos es una tendencia en auge en los últimos años. La combinación de espumas poliméricas en el interior de estructuras tubulares metálicas de sección cuadrada o circular son empleadas como absorbedores de energía, permitiendo mantener el pico de fuerza en caso de impacto en vehículos por debajo del límite que produce daños en los ocupantes [10, 11]

Los primeros estudios en este área fueron realizados por Thorton [12] a comienzo de los 80, con el empleo de espumas de poliuretano para rellenar estructuras de acero, aluminio y plásticos reforzados con fibra de vidrio. Como resultado, se encontró que desde el punto de vista de ahorro de peso, el empleo de espumas como refuerzo en estructuras metálicas tiene sentido en el caso de que estas tengan una longitud considerable y un espesor de pared relativamente pequeño. Posteriormente, Lampinen y Jeryan [13] encontraron que, en el caso de pruebas de choque en tubos metálicos reforzados con espumas de poliuretano de baja densidad, esta última estabilizaba la deformación de los tubos con pared estrecha, mientras que en el caso de espumas de alta densidad, se producía un refuerzo estructural pero no una mejora en la absorción de la energía. Reid [14] estudió también el comportamiento en choque de tubos metálicos de pared estrecha rellenos de poliuretano, encontrando que la pared del tubo interaccionaba con el relleno de espuma, para dar lugar al modo axisimétrico de deformación. Más recientemente, se han realizado estudios con variaciones de la estructura celular, como por ejemplo tipo panal de abeja [15], tanto desde el punto de vista de la simulación como el experimental; y se ha estudiado también la influencia de la unión entre espuma y tubo, aumentándose la carga a compresión que puede aguantar este tipo de estructuras [16].

La gran mayoría de estudios en esta temática están centrados en la deformación uniaxial por compresión, bien cuasi-estática bien del tipo dinámico. Los pocos estudios que se han encontrado para ensayos de flexión a tres puntos están basados en perfiles rellenos de espuma de aluminio [17]. Este tipo de ensayos presentan un gran potencial para este tipo de estructuras, pues permiten obtener una idea del comportamiento que se tendría en condiciones de impacto lateral. Así mismo, de entre la bibliografía consultada no se ha encontrado referencia alguna al efecto de la cantidad de perfil que se encuentra relleno con espuma, ni al efecto de la técnica de llenado del mismo.

El presente trabajo está orientado al estudio de perfiles de aluminio de sección rectangular rellenos de espuma de poliuretano (PU de aquí en adelante), bajo deformación a tres puntos, centrando en concreto en la carga máxima y la absorción de energía. Para ello se ha tenido en cuenta el efecto de múltiples variables de proceso, como son la técnica de relleno automática o manual, la cantidad del perfil que es rellenada con PUR, la densidad del PUR empleado y el espesor de pared que presenta el perfil de aluminio. Así mismo, también ha sido estudiado el comportamiento de los perfiles sin refuerzo en su interior, con el fin de evaluar el papel que juega la espuma de poliuretano en el comportamiento mecánico final. Como resultado de este estudio ha sido posible conocer la relevancia de todos los parámetros estudiados sobre el comportamiento final del material hibrido, posibilitando la optimización, tanto en peso como en propiedades, de los perfiles fabricados.

2. Materiales

Para el presente estudo se ha trabajado con perfiles de sección rectangular (80 x 40 mm) de aleación de alumino de la serie 6xxx-T6, fabricados mediante extrusión y que cuentan con una longitud de 1200 mm. La aleación de aluminio empleada se caracteriza por tratarse de una aleación estructural de resistencia media, sometida a un trataiento térmico (T6), que le confiere una resistencia mecánica superior. Dado que durante el desarrollo del estudio se fue necesaria la adquisición de dos lotes de aleación de Al-6xxx-T6, se ha diferenciado esta variable a la hora de identificar los especímenes, para poder así establecer una comparativa en el comportamiento a flexión de los perfiles.

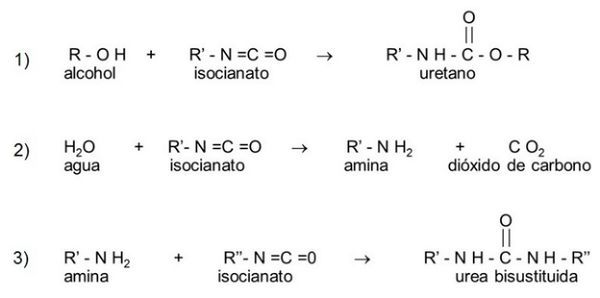

La espuma de PUR rígido ha sido fabricada a partir de isocianato MDI (diisocianato de difenilmetano) y poliol de tipo polioléter de bajo peso molecular, alta funcionalidad y baja viscosidad específicamente formulado para aplicaciones de poliuretano rígido. Se han incluido además diferentes aditivos como agentes espumantes, surfactantes y catalizadores. La mezcla de poliol, aditivos e isocianato da lugar a las diferentes reacciones que acaban generando la espuma de PUR, que se clasifican principalmente en 1) reacción de polimerización, 2) reacción de gasificación y ,como consecuencia de esta última, 3) reacción de formación de urea (Figura1). Además del agente espumante, que en este caso se trata de un agente de tipo químico, en concreto agua, se han añadido otros aditivos necesarios para obtener la espuma de PUR con las características objetivo, de entre los cuales destacan las siliconas (optimización de la dispersión de los reactantes, favorecer la nucleación y estabilizar la reacción), catalizadores de gel (promueven la reacción del poliol con el isocianato), catalizadores de gas (favorecen la reacción entre agua e isocianato y generar fase gaseosa (CO2)),. La relación de mezcla entre los distintos componentes se ha ajustado para cada caso de densidad objetivo planteada en el estudio (100 kg/m3, 200 kg/m3 y 300 kg/m3), principalmente en cuanto a relación poliol/isocianato, pues para cada caso se tiene un distinto consumo de isocianato. Así se ha conseguido, para cada una de las densidades objetivo, una espuma con una capacidad de expansión específica, capaz de rellenar por completo el perfil de aluminio hasta la densidad marcada, pero sin generar una sobre presión excesiva durante dicho proceso de llenado que pudiese comprometer la estructura celular generada o provocar pérdidas de masa por fugas..

2.1 Fabricación

Como análisis preliminar al presente estudio, se analizó la influencia de la técnica de llenado sobre las propiedades mecánicas bajo esfuerzos de flexión de perfiles rellenos con PUR. Para ello se tuvieron en cuenta dos técnicas distintas: espumado manual y espumado en máquina. La diferencia principal entre ambos procesos se encuentra en las etapas de mezclado de reactivos y vertido de la espuma en la sección del perfil. El resto de fases de procesado son comunes a ambas metolodogías, y se detallan a continuación.

La primera etapa consistió en un acondicionamiento de los perfiles metálicos, eliminando cualquier resto de suciedad o grasas incorporadas en la sección del perfil durante su proceso de fabricación y corte. Para ello, se efectuó un soplado con aire comprimido en el interior del perfil y, en casos de necesidad, limpieza con un tejido que no desprendiese fibras. En segundo lugar, los perfiles permanecieron durante 72 horas bajo condiciones de temperatura y humedad controladas, con el fin de que existiera una repetitividad en las condiciones de proceso de espumado del PUR en su interior. La temperatura a la que se encuentre el perfil metálico es un factor importante a la hora de llevar a cabo el proceso de rellenado con PUR en concreto influye considerablemente en la expansión de la espuma. Las reacciones químicas que tienen lugar en el proceso de espumado de PUR son exotérmicas, y precisan a su vez de dicha exotermia para favorecer el crecimiento y expansión de la espuma. Por tanto, es necesario que el perfil de aluminio, material altamente conductor, se encuentre en un rango de temperatura determinado para garantizar la repetibilidad de las muestras, garantizando a su vez una correcta expansión y reticulación de la espuma de PUR generada.

El siguiente paso en la fabricación fue la adicción de los aditivos en el poliol. Se aseguró un correcto mezclado de los diferentes componentes incorporados, lo cual es fundamental para la obtención de una espuma final homogénea. Una vez obtenida la mezcla del poliol con los aditivos se procedió a añadir el isocianato a la mezcla, mediante agitación mecánica intensiva en el caso de los procesos de relleno manual de los perfiles. En el caso de relleno de los perfiles mediante máquina de espumado de dos componentes (Cannon System A40), la mezcla entre el poliol formulado y el isocianato se realizó mediante pulverización a alta presión en el cabezal de inyección del sistema. En ambos casos, el perfil metálico se posicionó con orientación vertical, y el vertido de la espuma se realizó por gravedad desde la parte superior, creciendo así el PU de forma ascendente a lo largo de la longitud del perfil metálico, a la vez que los gases de producidos durante la reacción resultaron evacuados por la parte superior del mismo. Mediante el espumado en máquina (escala industrial) se obtiene un mezclado más homogéneo de los reactivos ymayor repetitividad en el proceso. Sin embargo, la técnica empleada en este estudio principalmente ha sido la de mezclado por agitación mecánica y vertido en perfil por gravedad (escala laboratorio), ya que permite analizar el crecimiento de la espuma a lo largo del perfil y, en conclusión, establecer unas pautas de procesado para trasladar posteriormente la tecnología a escala industrial.

Con el fin de analizar la influencia del espesor de pared del perfil y la densidad de la espuma de PUR en las propiedades mecánicas del conjunto, se han fabricado especímenes con distintos espesores de pared del perfil (1’6 mm, 3 mm y 4 mm) y con distintas densidades de espuma (100 kg/m3, 200 kg/m3 y 300 kg/m3) para un mismo espesor de perfil (1’6 mm), comparando los resultados obtenidos a partir de los ensayos de flexión realizados sobre cada uno de ellos, así como evaluando la masa total de cada muestra frente a las propiedades mecánicas que presenta. Como ya se comentó en la sección anterior, las dimensiones de todos los perfiles empleados fueron 1200 mm de longitud y una sección rectangular de 80 mm x 40 mm. En la Tabla1 se detallan las características y nomenclatura de todos los casos sometidos a estudio en la presente investigación.

2.2 Caracterización

Las muestras fabricadas fueron sometidas a ensayos de caracterización mecánica, evaluando su respuesta al ser sometidas a esfuerzos de flexión. De manera previa, también se determinó la densidad de la espuma confinada en el interior del perfil, comprobando el valor de densidad obtenido con el planteado como objetivo de manera teórica a la hora de diseñar la fórmula de PUR.

2.2.1 Densidad

La densidad real del PUR espumado en el interior del perfil se obtuvo mediante el método geométrico, a partir de la masa de PUR contenida en el perfil reforzado (determinada por diferencia de peso entre perfil hueco y perfil reforzado) y el volumen ocupado por dicha masa (sección hueca del perfil). En todas las muestras fabricadas (Tabla 1) la densidad real es prácticamente coincidente con la objetivo,descartándose aquellas piezas fabricadas en las que la desviación del valor de la densidad respecto al valor objetivo fue superior al 8%.

2.2.2 Propiedades mecánicas

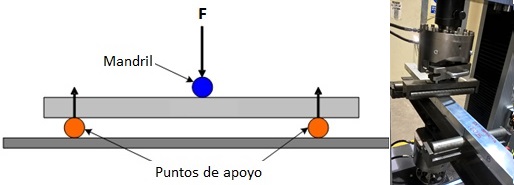

La evaluación de las propiedades mecánicas de los perfiles de Al-6xxx-T6, vacíos y reforzados con espuma de PUR rígido, se ha realizado mediante ensayos de flexión a tres puntos, en una máquina universal de ensayos MTS con célula de carga de 250kN, a una velocidad de ensayo de 20 mm/min, con una distancia entre apoyos de 600 mm, y empleando tanto apoyos como cilindro empujador de 50 mm de diámetro. A partir del registro de datos durante la ejecución del ensayo, se obtuvieron los valores de carga soportada (N) y de desplazamiento experimentado por el perfil (mm), los cuales fueron representados para obtener las curvas carga-desplazamiento correspondientes, tanto en perfiles huecos como en los perfiles rellenos, así como las curvas energía-desplazamiento. No existe una normativa que regule este tipo de ensayos para este tipo de componentes multimaterial, pero se han tomado como referencia las normas correspondientes a las construcciones sándwich (ASTM C393 [18]) y la aplicable a materiales plásticos con y sin refuerzo (ASTM D790 [19]). El ensayo consiste en posicionar la probeta sobre dos apoyos situados a una distancia L y someter el espécimen a una fuerza de flexión (F) ejercida por un mandril, en un punto equidistante a dichos apoyos, hasta superar la resistencia ejercida por el material hasta rotura. Así, la parte inferior del perfil queda sometido a tensiones de tracción y la parte superior a compresión.

| Lote Al-6xxx | Espesor de pared de perfil (mm) | Densidad PUR objetivo (kg/m3) | %Relleno | Nomenclatura probeta |

| L1 | 1,6 | - | 0% | L1e1V1-1 |

| L1 | 1,6 | - | 0% | L1e1V1-2 |

| L1 | 1,6 | - | 0% | L1e1V1-3 |

| L1 | 3 | - | 0% | L1e3V1-1 |

| L1 | 3 | - | 0% | L1e3V1-2 |

| L1 | 3 | - | 0% | L1e3V1-3 |

| L1 | 4 | - | 0% | L1e4V1-1 |

| L1 | 4 | - | 0% | L1e4V1-2 |

| L1 | 4 | - | 0% | L1e4V1-3 |

| L1 | 1,6 | 200 | 100% | L1e1d200R100-1 |

| L1 | 1,6 | 200 | 100% | L1e1d200R100-2 |

| L1 | 1,6 | 200 | 100% | L1e1d200R100-3 |

| L1 | 3 | 200 | 100% | L1e3d200R100-1 |

| L1 | 3 | 200 | 100% | L1e3d200R100-2 |

| L1 | 3 | 200 | 100% | L1e3d200R100-3 |

| L1 | 4 | 200 | 100% | L1e4d200R100-1 |

| L1 | 4 | 200 | 100% | L1e4d200R100-2 |

| L1 | 4 | 200 | 100% | L1e4d200R100-3 |

| L2 | 1,6 | - | 0% | L2e1V1-1 |

| L2 | 1,6 | - | 0% | L2e1V1-2 |

| L2 | 1,6 | - | 0% | L2e1V1-3 |

| L2 | 1,6 | 100 | 100% | L2e1d100R100-1 |

| L2 | 1,6 | 100 | 100% | L2e1d100R100-2 |

| L2 | 1,6 | 100 | 100% | L2e1d100R100-3 |

| L2 | 1,6 | 140 | 100% | L2e1d140R100-1 |

| L2 | 1,6 | 160 | 100% | L2e1d160R100-2 |

| L2 | 1,6 | 180 | 100% | L2e1d180R100-3 |

| L2 | 1,6 | 200 | 100% | L2e1d200R100-1 |

| L2 | 1,6 | 200 | 100% | L2e1d200R100-2 |

| L2 | 1,6 | 200 | 100% | L2e1d200R100-3 |

| L2 | 1,6 | 300 | 100% | L2e1d300R100-1 |

| L2 | 1,6 | 300 | 100% | L2e1d300R100-2 |

| L2 | 1,6 | 300 | 100% | L2e1d300R100-3 |

| L2 | 1,6 | 200 | 90% | L2e1d200R90-1 |

| L2 | 1,6 | 200 | 90% | L2e1d200R90-2 |

| L2 | 1,6 | 200 | 90% | L2e1d200R90-3 |

3. Resultados

La presente investigación se ha enfocado en la realización de una comparativa entre distintos escenarios para el caso de aplicación “refuerzo de perfiles de sección cerrada con espuma de PUR rígido”, evaluando la influencia del espesor de perfil metálico, la densidad del PUR y la estrategia de llenado del perfil empleada sobre las propiedades finales del conjunto., Así mismo, se ha tratado de relacionar las propiedades mecánicas obtenidas con el aumento de peso total del sistema por la introducción de la espuma de PUR.

3.1 Propiedades mecánicas

Las propiedades mecánicas de las muestras fabricadas han sido evaluadas mediante ensayos de flexión a tres puntos, a partir de los cuales, en general, se observa que la espuma de PUR actúa principalmente en la región plástica del material.

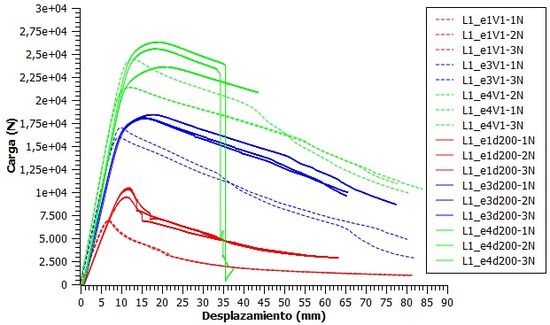

- * Influencia del espesor de pared del perfil en las propiedades mecánicas

Se han ensayado dieciocho perfiles (Tabla 1), tres de cada espesor de perfil sin reforzar (L1e1V, L1e3V, L1e4V) y tres de cada espesor reforzado con PUR de 200 kg/m3 (L1e1d200R100, L1e3d200R100, L1e4d200R100). Dadas las notables diferencias intrinsecas que presentan en cuanto a propiedades mecánicas un metal y un material celular como es la espuma de PUR, se observa que la capacidad de refuerzo ejercida por el PUR de una misma densidad (200kg/m3) es notable en los casos en los que el espesor de pared del perfil es reducido (1’6 mm, curvas rojas en Figura 3), mientras que apenas tiene influencia cuando se pretenden mejorar las características mecánicas de un perfil metálico de espesor mayor, donde es el propio metal el que ofrece mayor resistencia ante la carga ejercida. Sin embargo, en todos los casos ensayados se puede afirmar que, con una espuma de PUR de igual densidad, se consigue aumentar entre un 10% y un 45% la resistencia máxima a flexión del perfil de manera previa al colapso o deformación.

| Espesor perfil | Resist. Máx media perfil hueco | Resist. Máx. media perfil reforzado | ↑Peso medio | ↑Resist. Máxima |

| 1’6 mm | 6’9 kN | 10’1 kN | 58’1% | 45’8% |

| 3 mm | 16’5 kN | 18’1 kN | 24’6% | 10’1% |

| 4 mm | 22’4 kN | 25’1 kN | 19’8% | 12’3% |

En lo referente a la capacidad de absorción de energía frente a un esfuerzo a flexión, la espuma de PUR da lugar a una mejora de entre un 20% y un 60% en el caso de refuerzo de perfiles de 3 mm y 1’6mm respectivamente. Sin embargo, en el caso de los perfiles de mayor espesor (4mm), la espuma PUR no ejerce apenas refuerzo en el perfil metálico.

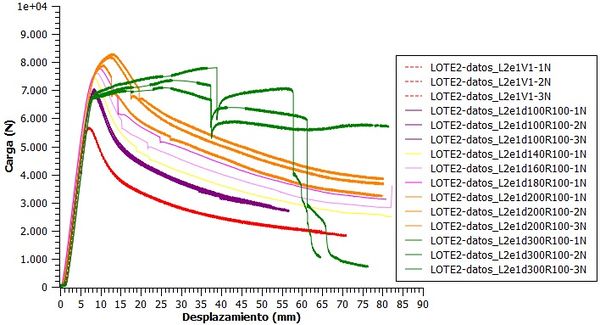

- * Influencia de la densidad del PUR en propiedades mecánicas

Se ha evaluado la influencia de la densidad de la espuma PUR en las propiedades mecánicas a flexión de perfiles metálicos de un mismo espesor de pared (1’6 mm), con el fin de poder seleccionar, para futuras aplicaciones concretas, una densidad de PUR adecuada según los requisitos mecánicos establecidos. En este sentido, se han ensayado quince perfiles (Tabla 1) para un mismo espesor de pared (1’6 mm), de los cuales tres fueron huecos (referencias L2e1V) y el resto conformaron grupos de tres repeticiones para cada densidad de PUR objetivo, 100, 200 y 300 kg/m3 (referencias L2e1d100R100, L2e1d200R100, L2e1d300R100). A mayores, se fabricaron tres perfiles reforzados con densidades entre 100 y 200 kg/m3 (L2e1d140R100, L2e1d160R100, L2e1d180R100), y fueron ensayados, con el fin de evaluar si la respuesta ante la carga a flexión es proporcional a la densidad de espuma de PUR empleada.

A partir de los resultados obtenidos se observa que la introducción de espuma de PUR rígido como refuerzo en la sección del perfil metálico puede llegar a mejorar su resistencia máxima frente a un esfuerzo a flexión entre un 21% y un 37%, en función de la densidad de la espuma introducida, aumentando dicha resistencia máxima a medida que aumenta la densidad del material alveolar. El efecto de dicho refuerzo destaca principalmente en la región de la curva correspondiente al comportamiento plástico del material, mientras que el módulo de flexión del perfil metálico (región elástica) no se ve modificado por la introducción del PUR, tal y como muestra la ausencia de variación en la pendiente de las curvas representadas (Figura 6). En el caso de los perfiles reforzados con PUR de 300 kg/m3 de densidad, este efecto de la introducción de la espuma como refuerzo a partir del nivel de carga máximo soportado, en que el perfil comienza a deformarse plásticamente, es más destacado, de forma que la espuma actúa restringiendo dicha deformación, volviéndose positiva la pendiente de colapso de la curva carga-desplazamiento. Por otra parte, se ha de tener en cuenta que una mayor densidad del PUR supone un aumento de peso notable del conjunto (Tabla 3).

| Densidad PUR kg/m3 | Resist. Máx media perfil hueco | Resist. Máx. media perfil reforzado | ↑Peso medio | ↑Resist. Máxima |

| 100 | 5’7 kN | 7,0 kN | 28’1 % | 21,11% |

| 200 | 5’7 kN | 7,9 kN | 54’9 % | 36,9 % |

| 300 | 5’7 kN | 7,4 kN | 84’8 % | 29,04 % |

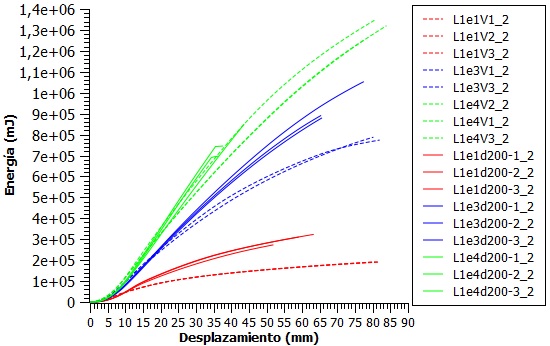

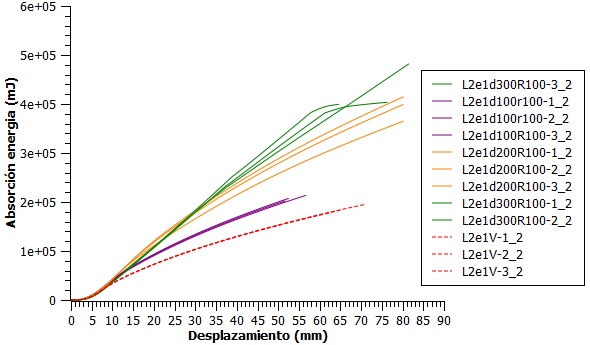

La Figura 7 muestra la comparación de absorción de energía que experimentan los perfiles de aluminio sin rellenar y los perfiles de aluminio rellenos con diferentes densidades de PUR, distinguiéndose una notable mejoría en la absorción de energía del conjunto cuanto mayor es la densidad del PUR (con el consecuente aumento de peso del componente). Se ha de destacar que la espuma de PUR se adhiere al aluminio a medida que reacciona y se expande en el interior del perfil, generando así una unión entre ambos materiales, de manera que el conjunto funciona como un único componente multimaterial frente a las cargas a las que se ve sometido. Además, se ha de tener en cuenta que se está empleando para el refuerzo un material reactivo donde la generación de la estructura celular y la densidad final de la espuma depende en gran medida de la temperatura a la cual se produce la reacción. En el caso de los perfiles de aluminio, esto puede dar lugar a la generación de una región de densificación en la intercara espuma-metal, dada la alta conductividad de este último, que aportaría una mayor capacidad al conjunto para resistir la carga mecánica.

| Densidad PUR kg/m3 | ↑ Absorción energía con respecto a perfil hueco (a igual deformación de perfil) |

| 100 | 16’0% |

| 200 | 36’6% |

| 300 | 67’5% |

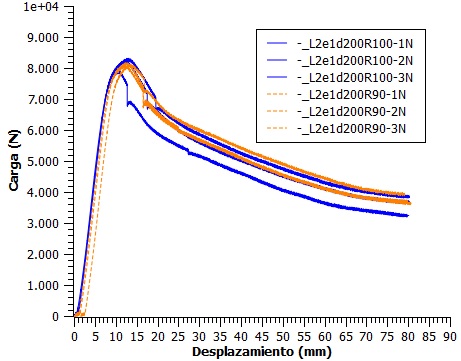

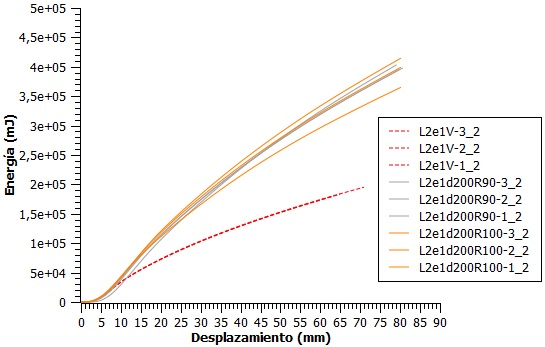

- * Influencia del porcentaje de relleno de foam en el perfil en las propiedades mecánicas

Teniendo en cuenta la premisa de necesidad de aligeramiento de distintos componentes en sectores como el transporte, se ha realizado un último análisis para evaluar, para un mismo espesor de pared de perfil metálico (1’6 mm) y una misma densidad de espuma PUR (200 kg/m3), las propiedades mecánicas que presenta un perfil relleno al 100% y un perfil relleno en un 90% del volumen de su sección hueca, dejando sin reforzar la sección correspondiente a los extremos, equivalente a un 5% del volumen total en cada uno de ellos. Tres perfiles con un refuerzo de PUR al 90% del volumen de su seccion hueca han sido ensayados a flexión a tres puntos (Tabla 1, referencias L2e1d200R90), y los resultados obtenidos se han comparado con los obtenidos para tres perfiles de iguales características, reforzados en un 100% de su sección (Tabla 1, referencias L2e1d200R100).

En función se estos resultados se ha determinado que, tanto en lo que se refiere a resistencia máxima a flexión (Figura 8) como en capacidad de absorción de energía (Figura 9), no se experimentan variaciones entre unos perfiles y otros. Por tanto, una reducción del porcentaje de volumen reforzado y el consecuente aligeramiento del componente, es posible sin perjudicar la potencial mejora en las propiedades mecánicas a alcanzar mediante refuerzo de elementos metálicos de sección hueca con espuma de PUR rígido.

De cara a una aplicación concreta, será necesaria la realización de los cálculos pertinentes y/o simulaciones de las cargas y esfuerzos a los que el material serían sometidos en servicio, para poder así determinar el porcentaje mínimo de perfil a reforzar, manteniendo las propiedades mecánicas mejoradas que ofrece el refuerzo de PUR rígido.

4. Conclusiones

Se ha estudiado el efecto de la densidad de la espuma de poliuretano, la técnica de llenado, el espesor de pared del perfil metálico y la cantidad del mismo que se encuentra relleno con PUR rígido en perfiles de aluminio rellenos de espuma de poliuretano.

Se ha comprobado que el refuerzo de componentes huecos de aluminio es especialmente efectivo para aquellos elementos metálicos de espesor reducido, mientras que, a medida que dicho espesor aumenta, el material celular ejerce una menor influencia en la respuesta mecánica del conjunto.

Por otra parte, para componentes metálicos de un mismo espesor, el aumento en la densidad del material de refuerzo se relaciona de forma directa con el aumento en la resistencia mecánica y la absorción de energía frente a esfuerzos del perfil. De la misma forma, el aumento en la densidad de la espuma de PUR confinada en un mismo volumen se traduce en un aumento de peso del componente. Por ello, en función de los requerimientos finales de la aplicación, será necesario encontrar el balance óptimo entre peso del componente, determinado por el espesor y la sección del componente metálico y la densidad del PUR, y propiedades mecánicas del mismo.

El efecto del porcentaje de volumen de sección del perfil que se encuentra rellena por la espuma de PUR es despreciable. Así, se obtiene un comportamiento prácticamente idéntico al rellenar un perfil al 100% de su volumen que al 90%, con el considerable ahorro en peso y costes que supone la segunda opción. Además, este análisis permite establecer un precedente, en cuanto a la posibilidad de minimizar el porcentaje de refuerzo de las secciones huecas de componentes, manteniendo las propiedades mecánicas ventajosas que aporta el elemento de refuerzo.

En el futuro se estudiará el efecto que pudiera tener la estructura celular en el comportamiento de los perfiles, así como las interacciones que se producen entre la pared del perfil de aluminio y la espuma de poliuretano.

Agradecimientos

Se agradece la ayuda mostrada por la “Axencia Galega de Innovación” y el Ministerio de Economía y Competitividad en el marco de la Estrategia Española de Innovación en Galicia, para la ejecución de la presente investigación en el marco del proyecto Unidade Mixta de Investigación AIMEN – CETEC | NEWFOAM (IN853A 2014/07)

Referencias

[1] J. A. Charles, F. A. A. Crane, J. A. G. Furness, Selection and Use of Engineering Materials, 3rd ed. Boston, MA: Butterworth-Heinemann, (1997)

[2] Wdlentowitz, H. and Adam, H., Occupant Protection in Transportation Systems, pp 331-352. (1995)

[3] Dirección General de Tráfico (DGT), Presentación de las principales cifras de siniestralidad vial en España (2014)

[4] G.Patil, R.V.Patil, International Journal of Modern Trends in Engineering and Research (IJMTER), Volume 02, Issue 06, (2015)

[5] N.K. Gupta, Thin-Walled Structures 32, 111-126, (1998)

[6] A.M.S. Hamouda, R.O, Journal of Achievements in Materials and Manufacturing Engineering 24 (1) 36 - 42. (2007)

[7] K. Yang, S. Xu, S. Zhou, J. Shen, Y.M. Xie, Thin-Walled Structures, 112, 31-40, (2017)

[8] K. Yang, S. Xu, S. Zhou, J. Shen, Y.M. Xie, Thin-Walled Structures, 103, 33-44, (2016).

[9] E. Mazzon, A. Habas-Ulloa, J.P. Habas, European Polymer Journal, 68, 546-557, (2015)

[10] J.S. Wycech, U.S. Patent No. 4,978,562. Washington, DC: U.S. Patent and Trademark Office, (1990)

[11] Z. Ahmad, D.P. Thambiratnam, International Journal of Crashworthiness, 14(4), 349-363, (2009)

[12] P.H. Thornton, Society of Automotive Engineers, Paper Series 800081 (1980).

[13] B.H. Lampinen, R.A. Jeryan, Society of Automotive Engineers, Paper Series 820494; (1982).

[14] S.R. Reid, T.Y. Reddy, M.D. Gray, International Journal of Mechanical Sciences, 23, p. 295–322, (1986).

[15] S. Santosa, T. Wierzbicki, Computers & Structures, 68(4), 343-367, (1998)

[16] S,P. Santosa, T. Wierzbicki, A.G. Hanssen, M. Langseth, International Journal of Impact Engineering, 24(5), 509-534, (2000).

[17] I. Duarte, M. Vesenjak, L. Krstulović-Opara, Composite Structures, 109, 48-56, (2014).[18] Standard, A. S. T. M. C393–00. Standard Test Method for Flexural Properties of Sandwich Constructions. ASTM C393. (2000)

[19] Standard, A. S. T. M. (2010). D790, Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials. ASTM International, West Conshohocken. (2010)

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.008

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?