1. Introducción

El uso de polímeros reforzados con fibra de carbono (CFRP) ha crecido exponencialmente en las últimas décadas, gracias a las notables ventajas que ofrecen en términos de propiedades mecánicas específicas. Actualmente, se consumen aproximadamente 110.000 toneladas de fibra de carbono al año, siendo el sector aeronáutico el principal consumidor [1]. Este uso intensivo ha generado la necesidad de una gestión eficiente de los residuos, en particular del prepreg de fibra de carbono (FC) sin curar que se descarta durante la etapa de conformado de la preforma en los procesos de fabricación de componentes aeronáuticos. Este residuo, que aún contiene resina sin polimerizar, representa entre un 20 % y un 40 % del material virgen utilizado en el proceso.

Los residuos de prepreg FC sin curar provienen principalmente de tecnologías de encintado automático (Automated Tape Laying, ATL, o Automated Fibre Placement, AFP) y se caracterizan por ser residuos multicapa, con elevado espesor y una combinación de orientaciones variables en función del componente estructural a fabricar [2].

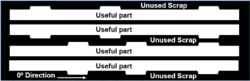

FIDAMC ha desarrollado la tecnología de calandrado para la reutilización de los residuos de prepreg FC sin curar, con el objetivo de reducir las variaciones de espesor en los recortes de fibra de carbono y alinear las fibras predominantemente en la dirección 0°, mejorando así el rendimiento del material reusado. Este proceso se lleva a cabo tras una etapa inicial de corte, en la que los recortes del residuo se preparan en tiras manejables. En el marco de esta investigación, el estudio se ha centrado en la fabricación de una pieza específica: los larguerillos del Airbus A320, fabricados mediante la tecnología de ATL y curados en autoclave. Una vez cortadas las preformas de los larguerillos del panel plano producido por ATL, y con una secuencia de apilado ya definida, el residuo generado representa aproximadamente el 20 % del total del material en bruto utilizado. Dicho residuo se procesa para obtener tiras rectangulares homogéneas, con un ancho de 20 mm y un espesor aproximado de 2,2 mm. Posteriormente, estas tiras se someten a un proceso de calandrado para reducir su espesor de 2,2 mm a 1 mm, con una tolerancia de ±0,2 mm, tal y como se observa en la Figura 1. En este proceso, la continuidad y longitud de la fibra son fundamentales para garantizar propiedades mecánicas uniformes. Si el ancho de las tiras es demasiado reducido, la alineación y continuidad de la orientación de las fibras dentro del laminado puede verse comprometida, lo que podría provocar variaciones localizadas en la rigidez, la resistencia y el rendimiento general del material. Un ancho de tira demasiado estrecho puede generar discontinuidades o huecos entre capas adyacentes, afectando la eficiencia en la transferencia de cargas y la integridad estructural. Por ello, se eligió un ancho de 20 mm con el fin de mantener una estructura de laminado constante y homogénea.

| Figura 1. Proceso de calandrado diseñado por FIDAMC para la creación del material reusado | |||

2. Objetivos

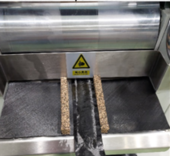

El objetivo de esta investigación es demostrar la viabilidad de fabricar componentes aeronáuticos a partir de material reutilizado y calandrado, procedente de residuos de prepreg de fibra de carbono (FC) sin curar. Para ello, se seleccionó como caso de estudio una pieza semiestructural del Airbus A380: el larguero frontal del borde de ataque (leading-edge front rib). Esta pieza se encuentra en el borde de ataque del estabilizador horizontal, como se muestra en la Figura 2.

|

| Figura 2. Geometría de la costilla situada en el borde de ataque |

Los objetivos específicos de esta investigación son:

- 1) Fabricar un demostrador de la costilla por la tecnología RTM (Resin Transfer Moulding) el cual será la referencia del estudio, siguiendo las instrucciones y especificaciones del fabricante Airbus (DEMO 0);

- 2) Fabricar un demostrador por el proceso de bolsa de vacío y el material reusado (DEMO 1);

- 3) Fabricar un demostrador por el proceso de platos calientes y el material reusado (DEMO 2);

- 4) Ajustar el proceso de platos calientes para conseguir pieza de calidad con el material reusado (DEMO 3);

- 5) Ajustar el material reutilizado para conseguir pieza de calidad (DEMO 4 y DEMO 5);

- 6) Estudio de calidad de los DEMOS fabricados basado en la cuantificación de la fracción volumétrica de fibra y de la porosidad.

3. Materiales y Equipos

Materiales

El residuo utilizado en esta investigación proviene del material BS5139, un prepreg FC impregnada en una resina epoxi, suministrado por Hexcel Composites para aplicaciones aeronáuticas. Su configuración proporciona una alta resistencia mecánica con bajo peso. Presenta una fracción volumétrica de fibra del 59 % y una densidad de 1,59 g/cm³. El espesor de la capa es de 0,184 mm. Soporta un rango de temperatura de servicio de -55 °C a 95 °C y puede curarse mediante dos ciclos térmicos estándar. Se almacena congelado a -18 °C, con una vida útil de un año, y se suministra en varios formatos (rollos de 48", ATL, cintas cortadas).

Equipos

Los equipos utilizados en está investigación son la calandra y la prensa de platos calientes.

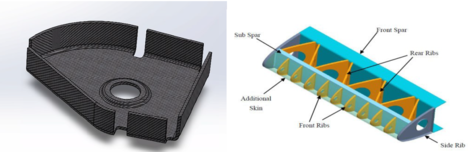

Calandra: Este equipo permite reducir homogéneamente el espesor del residuo, manteniendo su morfología inicial. Sus parámetros de control incluyen la velocidad de procesamiento, la separación entre rodillos y la temperatura de estos. La separación entre rodillos debe ser ajustable para regular la presión aplicada y así compactar y consolidar eficazmente el material prepreg inicial (Figura 3, (a)).

Prensa de platos calientes: La prensa de mayor tamaño, conocida como Marzola Hot Plate Press, dispone de placas de hasta 1500x1500 mm y una potencia máxima de 2000 kW, lo que la convierte en una opción idónea para el conformado de componentes de gran formato. Los parámetros de control son la presión y temperatura de los platos. Entre los platos se introduce el utillaje con la geometría de pieza para conformar el material reusado y curarlo (Figura 3, (b)).

Figura 3. (a) Equipo de calandrado y (b) prensa de platos calientes; propiedad de FIDAMC.

4. Resultados

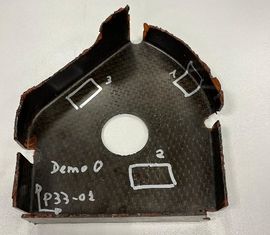

DEMO 0 fabricado por la tecnología RTM (referencia)

El DEMO 0 se fabricó mediante la tecnología RTM usando tejido de FC sarga y resina RTM6, siguiendo las especificaciones técnicas de AIRBUS (Figura 4, (a)). Este demostrador actúa como punto de comparación para evaluar las propiedades fisicoquímicas y mecánicas, la viabilidad del proceso de fabricación y su rentabilidad frente a otros métodos de fabricación. Entre sus ventajas destacan el buen acabado superficial, la baja porosidad y la posibilidad de integrar geometrías complejas. No obstante, requiere un control riguroso de parámetros como la viscosidad de la resina, la presión de inyección y la temperatura del molde para asegurar una correcta impregnación de las fibras.

DEMO 1 fabricado por laminado manual y vacío

El DEMO 1 se fabricó mediante la técnica de laminado manual y bolsa de vacío para estudiar la influencia de la presión de compactación en la calidad del material (Figura 4, (b)). En este caso, la única presión de compactación aplicada es la presión generada por el vacío. Se calentó cada tira con un secador industrial para que adquiera flexibilidad y pueda adaptarse a la herramienta convexa. Una vez completada manualmente la preforma, se colocan el film desmoldeante y la bolsa de vacío, y se aplica presión de vacío para que la preforma adopte la forma del molde. Finalmente, se aplica el ciclo de curado durante 2 horas a 180 °C.

|

|

| Figura 4. Resultado (a) DEMO 0, (b) DEMO 1 | |

La inspección visual del DEMO 1 muestra un número considerable de defectos, tales como arrugas, zonas secas y variabilidad en el espesor de pieza (Figura 5). Por tanto, se concluye que, para el procesado de este tipo de material, considerado de elevado espesor, debe utilizarse procesos de fabricación que incluyan elevada presión de compactación, como, por ejemplo, la prensa de platos calientes o el autoclave.

|

| |

| Figura 5. Inspección visual DEMO 1 | ||

DEMO 2 fabricado por prensa de platos calientes; laminado de tres capas

El DEMO 2 fue fabricado utilizando tres capas con la siguiente orientación: 0˚, 90˚ y 0˚. El proceso de prensado en caliente comienza con la disposición de tiras calandradas, ligeramente superpuestas entre 2 y 3 mm, con el fin de facilitar la unión durante la fase de consolidación. A continuación, se aplica calor a aproximadamente 60 °C y presión de vacío durante 60 minutos, lo que favorece la adhesión y permite la formación de un panel plano que posteriormente se recorta para ajustarse a las dimensiones del molde. El demostrador emplea un molde de dos partes, compuesto por un macho y una hembra, fabricados en aluminio y acero respectivamente. Este molde ha sido diseñado específicamente para facilitar el desmoldeo en caliente, aprovechando la diferencia en los coeficientes de expansión térmica de ambos materiales. Una vez consolidada la preforma y ubicada en el molde, se inicia el ciclo de curado, que, como se mencionó anteriormente, se lleva a cabo durante 2 horas a 180 °C.

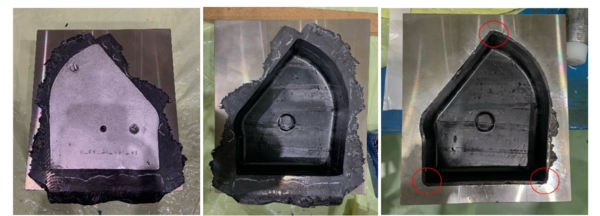

Se observó un exceso de material fuera de la cavidad del molde, lo que generó una presión excesiva en los radios (señalados con círculos rojos en la Figura 6), dificultando considerablemente el proceso de desmoldeo.

|

| Figura 6. Desmoldeo del DEMO 2 |

En conclusión, la fabricación de este componente con tres capas de material calandrado no resulta una opción viable, tanto por la pérdida de resina como por las complicaciones durante el proceso de fabricación. La inspección visual del DEMO 2 muestra zonas secas debido al exceso de material y, por tanto, el exceso de presión. Este exceso de presión provoca que la resina sangre en exceso, dando lugar a las zonas secas.

|

|

| Figura 7. Resultado e inspección visual del DEMO 2 | |

DEMO 3 fabricado por prensa de platos calientes; laminado de dos capas

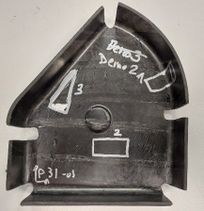

El DEMO 3 se fabricó de acuerdo con los resultados del DEMO 2, con el objetivo de evitar el exceso de material. Para ello, se repitió el mismo procedimiento, pero utilizando únicamente 2 capas, a 0º y a 90º. El proceso de prensa en caliente siguió la misma disposición de tiras calandradas que en el DEMO 2 y mismo ciclo de curado, con la diferencia de haber reducido de tres a dos capas.

La inspección visual reveló que el DEMO 3 presenta una calidad superior al DEMO 2, con menos zonas secas y áreas con deficiencia de resina (Figura 6). Las áreas marcadas en rojo representan zonas secas, es decir, zonas donde no hubo una impregnación suficiente de resina tras el proceso de prensado en caliente. Estas deficiencias podrían derivar en una reducción de las propiedades mecánicas, un aumento de la porosidad, delaminación y un comportamiento inconsistente del material.

|

| |

| Figura 8. Inspección visual DEMO 3 | ||

DEMO 4 fabricado por prensa de platos calientes; laminado de dos capas y film resina

El DEMO 4 se fabricó para mejorar la calidad superficial de la pieza, evitando la aparición de zonas secas y minimizando el contenido de poros. Para ello, se colocó estratégicamente una película de resina entre las dos capas del laminado, lo que permitió una impregnación adecuada y una distribución uniforme de la resina (Figura 9). Además, se mantuvo una separación de 15-20 mm respecto a los radios de la preforma, ya que un exceso de flujo de resina podría provocar una acumulación incontrolada, dificultando el desmoldeo y comprometiendo la calidad final de la pieza.

|

| Figura 9. Procedimiento de posicionamiento del film en el DEMO 4 |

La inspección visual preliminar revela que la incorporación de la película de resina mejora significativamente el acabado superficial, eliminando eficazmente las zonas secas superficiales, tal como se evidencia en las imágenes siguientes.

|

|

| Figura 10. Inspección visual del DEMO 4 | |

Estudio fisicoquímico

En el caso del DEMO 1 se observa una variabilidad significativa en el espesor. Por tanto, puede concluirse que este tipo de material requiere una alta presión de compactación, debido al elevado espesor por capa. Asimismo, se aprecia una porosidad considerable y de gran tamaño y con formas diversas. En cuanto al DEMO 2, se observan menos poros, aunque con una mayor presencia de defectos por falta de resina. La configuración de apilado con tres capas resulta excesiva, lo que provoca una sobrecompactación y, en consecuencia, defectos asociados a la falta de resina y zonas secas. En este caso, el espesor es muy uniforme gracias al uso de utillaje metálico rígido.

La Tabla 1 muestra los distintos resultados respecto al volumen de fibra (FVF) obtenidos a partir de las tres muestras que fueron analizadas. A partir de estos resultados, se calculan el valor medio, la desviación estándar y el coeficiente de variación.

| DEMO | DESCRIPCIÓN | MUESTRAS | FVF AVG (%) |

FVF SD (%) | FVF

CV (%) | ||

| S1 | S2 | S3 | |||||

| Demo 0 | Referencia | 49,3 | 42,8 | 41,8 | 44,6 | 4,1 | 9,1 |

| Demo 1 | Laminado manual y Vacío | 50,7 | 52,1 | 51,7 | 51,5 | 0,7 | 1,4 |

| Demo 2 | Prensa, 3 capas | 61,7 | 52,7 | 55,5 | 56,6 | 4,6 | 8,1 |

| Demo 3 | Prensa, 2capas | 51,5 | 62,8 | 69,9 | 61,4 | 9,3 | 15,1 |

| Demo 4 | Prensa, 3 capas + film resina | 59,4 | 57,8 | 58,2 | 58,5 | 0,83 | 1,4 |

La Tabla 2 muestra los resultados de porosidad obtenidos a partir de las tres muestras que fueron analizadas, junto con el valor medio, la desviación estándar y el coeficiente de variación.

| DEMO | DESCRIPCIÓN | MUESTRAS | POROS AVG (%) | POROS SD (%) |

POROS CV

(%) | ||

| S1 | S2 | S3 | |||||

| Demo 0 | Referencia | 3,4 | 3,9 | 4 | 3,8 | 0,3 | 8,5 |

| Demo 1 | Laminado manual y Vacío | 11,5 | 9,3 | 9,2 | 10,0 | 1,3 | 13,0 |

| Demo 2 | Prensa, 3 capas | 9,9 | 3 | -0,3 | 4,2 | 5,2 | 123,9 |

| Demo 3 | Prensa, 2capas | 6,9 | 3 | 10,5 | 6,8 | 3,8 | 55,2 |

| Demo 4 | Prensa, 3 capas + film resina | 0,9 | 1,1 | 1,3 | 1,1 | 0,2 | 18,2 |

El método de laminado manual con bolsa de vacío (DEMO 1) presenta la menor variabilidad y un FVF intermedio. Muestra un valor promedio de FVF del 51,5 %, con una baja desviación estándar (0,7) y el menor coeficiente de variación (1,4 %), lo que indica que se trata de un proceso estable y repetible, capaz de garantizar una distribución homogénea del refuerzo. No obstante, presenta una elevada porosidad (10%) y variabilidad en el espesor.

La prensa en caliente mejora el FVF, pero introduce una mayor variabilidad. El DEMO 2, fabricado mediante prensa en caliente con tres capas, presenta el FVF más alto (56,6 %), pero con una desviación estándar elevada (4,6 %) y un coeficiente de variación del 8,1 %. Se determinó que tres capas constituían una cantidad excesiva de material, provocando un sangrado excesivo de resina que dejó zonas secas. Estas zonas secas generan dispersión en los valores de FVF y en la porosidad. La porosidad se reduce considerablemente por el mecanismo de compactación de los poros, en comparación a la bolsa de vacío debido a la presión aplicada. El valor es de 4,2%, sin cumplir con los requisitos aeronáuticos de igual o menor a 2% [3].

El DEMO 3, también fabricado mediante prensa en caliente, pero con dos capas, muestra el FVF más alto (61,4 %), aunque con la mayor variabilidad (desviación estándar del 9,3 % y coeficiente de variación del 15,1 %). Esta dispersión puede atribuirse a posibles diferencias en la distribución del material o a irregularidades en el proceso de compactación. Puede ser que la cavidad del molde no se llenará lo suficiente con material, dando lugar a zonas con aire. Lo que justifica el elevado valor de porosidad (6,8%).

Por otro lado, la fabricación mediante RTM (DEMO 0) presenta el menor FVF (44,6 %) y una variabilidad moderada (desviación estándar del 4,1 % y coeficiente de variación del 9,1 %). Esto sugiere que el proceso estándar utilizado en este caso presenta limitaciones en la compactación del refuerzo, lo que se traduce en un menor contenido de fibra.

Finalmente, el FVF alcanzado con el DEMO 4 fue similar al valor nominal de 59% tras añadir una película extra de resina epoxi. La adición de resina redujo la porosidad y previno defectos como zonas secas y falta de resina. La FVF fue del 58,5 % y la porosidad del 1,1 %, cumpliendo con los requisitos del sector aeroespacial.

- 5. Conclusiones

El material reutilizado y calandrado ha sido evaluado en la fabricación de una costilla del larguero frontal para el estabilizador horizontal, empleando dos procesos diferentes de fabricación de materiales compuestos: prensado en caliente y laminado manual con bolsa de vacío. La tecnología de platos calientes aumenta la FVF y disminuye la porosidad en comparación al laminado manual con bolsa de vacío, por lo que se concluye que este tipo de material debe procesarse con tecnologías de alta presión, como termoconformado o autoclave, debido a su elevado espesor.

En el caso del proceso de prensado, se requiere un paso adicional en la cadena de suministro, que consiste en la fabricación previa de un panel plano de material reutilizado. Este panel debe suministrarse en forma de organosheet termoplástico, lo que permitirá su posterior conformado en la pieza final. De esta manera, se puede aplicar este material en cadenas de producción de alta carencia productiva.

Los ensayos realizados en el DEMO 2 y DEMO 3 muestran que el FVF del material reutilizado cumple con los requisitos establecidos para aplicaciones aeroespaciales. No obstante, las porosidad no alcanza los niveles exigidos, ya que se han identificado múltiples zonas secas y defectos de falta de resina. Esta deficiencia puede estar relacionada con el proceso de calandrado, durante el cual parte de la resina se pierde.

Debido a esta pérdida de resina durante el proceso de calandrado, es necesario añadir resina durante el proceso de fabricación para obtener valores comparables a los nominales de ficha técnica. De este modo, se han obtenido resultados satisfactores que cumplen con los requisitos aeronáuticos de FVF (aprox. 60%) y porosidad igual o menor a 2%.

Bibliografía

[1] Urundolil Kumaran, V., Zogg, M., Montenegro, D. M., Steiner, S., Langenegger, F., Leuenberger, A., ... & Schneeberger, E. (2022). Recycling of thermoset prepreg cutoffs by a material recycling process route. SAMPE Europe Conference 2021.

[2] Wulfsberg, J., Herrmann, A., Ziegmann, G., Lonsdorfer, G., Stöß, N., & Fette, M. (2014). Combination of carbon fiber sheet molding compound and prepreg compression molding in the aerospace industry. Procedia Engineering, 81, 1601-1607.

[3] Campbell, F. C. (2003). Manufacturing Processes for Advanced Composites. Elsevier Science.

Document information

Published on 21/10/25

Accepted on 21/10/25

Submitted on 15/05/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 2 - Reciclaje y Sostenibilidad, 2025

DOI: 10.23967/r.matcomp.2025.09.15

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?