1 Introducción

En la industria aeroespacial hay muchas estructuras de material compuesto con superficies planas que deben ser rigidizadas para evitar el pandeo, utilizándose para ello rigidizadores que son remachados o copegados. Estos elementos son fabricados mediante laminación manual, ATL o AFP y curados posteriormente con autoclave requiriendo para ello un proceso con altos costes a nivel de equipamiento, energético, de materia prima y con varias operaciones secundarias. De ahí surge la necesidad de buscar procesos que satisfagan los nuevos requisitos industriales pudiendo estar la respuesta en el proceso de pultrusión [1]

El proceso de pultrusión es un proceso automatizado y en contínuo para producir perfiles con refuerzo de fibra también llamados perfiles pultrusionados que se viene utilizando en la industria desde los años 50. El proceso consiste en el arrastre de fibras secas que se impregnan en un baño con resina y se hacen pasar por un molde calefactado donde tiene lugar el curado de la resina obteniéndose a la salida del mismo un perfil de sección constante el cual se va cortando a la longitud deseada.

Pero las nuevas aplicaciones de rigidización de estructuras con mayores solicitaciones mecánicas, requieren actualmente maduración de la tecnología, caracterización y comportamiento de nuevos materiales y un análisis estructural mediante elemento finitos que predigan el comportamiento de tales estructuras.

2 Procedimiento experimental

2.1 Materiales de los especímenes

Para este estudio se han empleado varios tipos de materiales, por un lado, se ha utilizado un tejido preimpregnado de curado en autoclave ampliamente usado en el sector aeroespacial (Hexply M26T/50%/ACGP193T2) para la fabricación de los paneles planos a rigidizar. Por otro lado, para el elemento rigidizador se empleó un sistema compuesto por un refuerzo multiaxial de fibra de carbono también conocido como NCFs (non-crimp fabric) y una resina epoxi específica para procesos de pultrusión (SR1331/SH166/SX AC1MI). Y por ultimo, se empleó un adhesivo tipo film (AF 163-2K.06) para el encolado de ambos elementos.

2.2 Definición de los especímenes

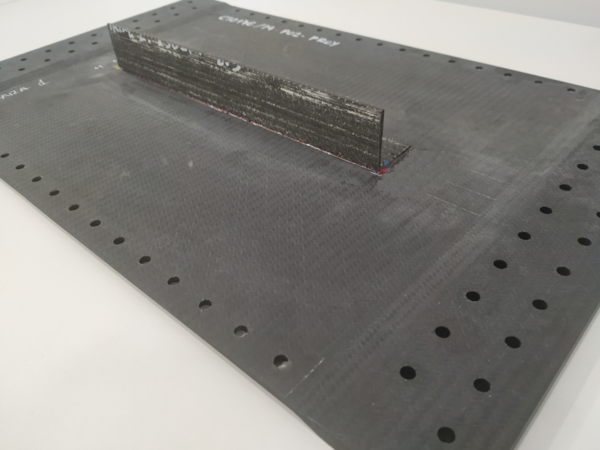

Se definieron 3 tipos de especímenes con el objeto de evaluarlos a diferentes esfuerzos, tracción, compresión y cortadura. Cada espécimen estaba formado por un panel plano al que se le encoló un perfil rigidizador.

El panel plano estaba formado por 11 capas con la siguiente configuración (45/-45/90/-45/45/90/45/-45/90/-45/45), y el perfil rigidizador por 12 capas con la configuración (0/45/90/-45/0/45/90/-45/-45/90/45/0).

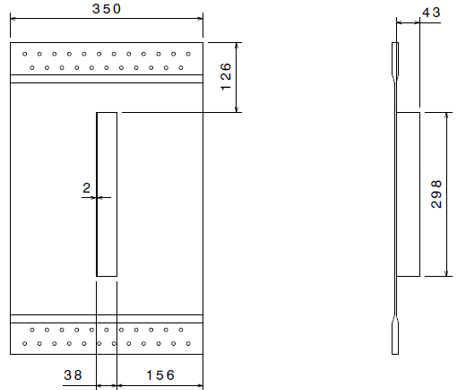

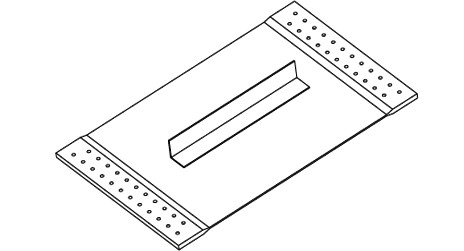

Los especímenes de tracción y compresión eran geométricamente idénticos y medían 566x350x2,9 mm. Ambos estaban reforzados con más espesor en las zonas de unión al utillaje. La longitud del perfil era 298 mm.

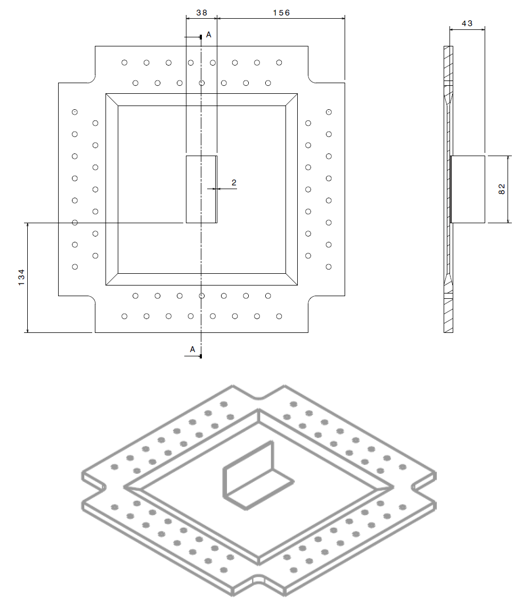

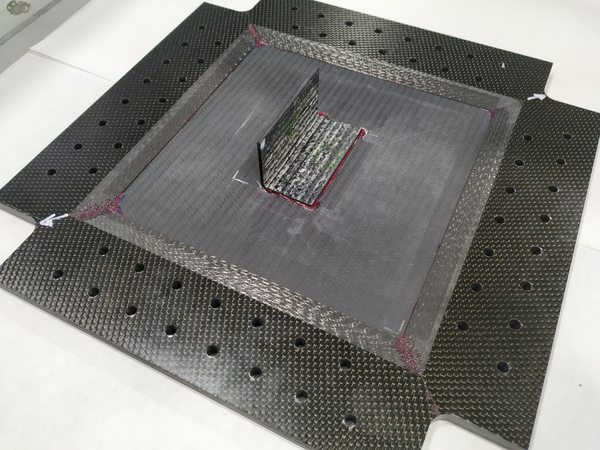

El espécimen de cortadura se diseñó con forma cuadrada con unas dimensiones de 350x350x2,9 mm reforzado igualmente en la zona de unión con el utillaje. En este caso el perfil rigidizador era de 82 mm de longitud.

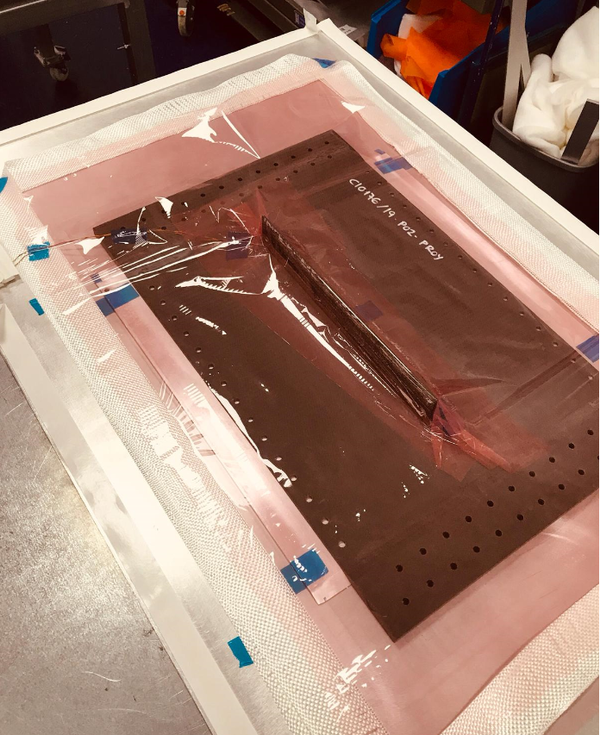

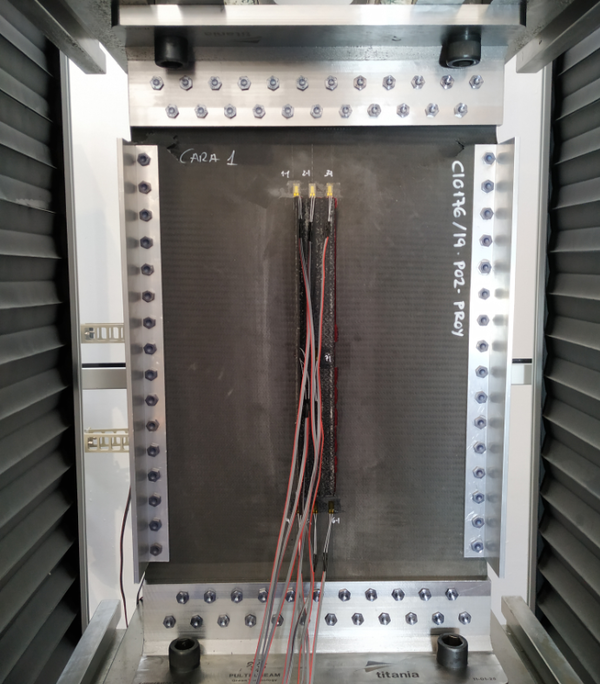

2.3 Fabricación de los especímenes

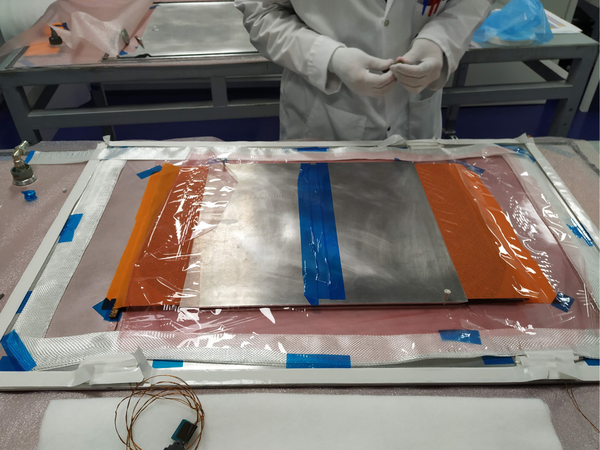

Los paneles planos fueron fabricados mediante laminación manual con prepreg y curado en autoclave en el centro de fabricación de materiales compuestos de titania. La fabricación se ha realizado siguiendo la normativa aeronáutica aplicable. Durante las etapas de conservación, laminación, consolidación y curado del prepreg, se ha garantizado que las condiciones ambientales, contaminación y parámetros del proceso se han mantenido dentro de los límites establecidos en dicha normativa.

El perfil rigidizador se fabricó en Eurecat Centro Tecnológico de Cataluña mediante un proceso de pultrusión.

La unión de los perfiles a los paneles planos se hizo en titania en un proceso de encolado secundario empleando un proceso de curado en autoclave para su consolidación.

Los especímenes fueron taladrados para su posterior acople a los útiles de ensayos. El espécimen de compresión fue taladrado adicionalmente a lo largo de toda la ventana de ensayos para colocar 2 perfiles metálicos en forma de L como solución al posible pandeo durante la ejecución del ensayo.

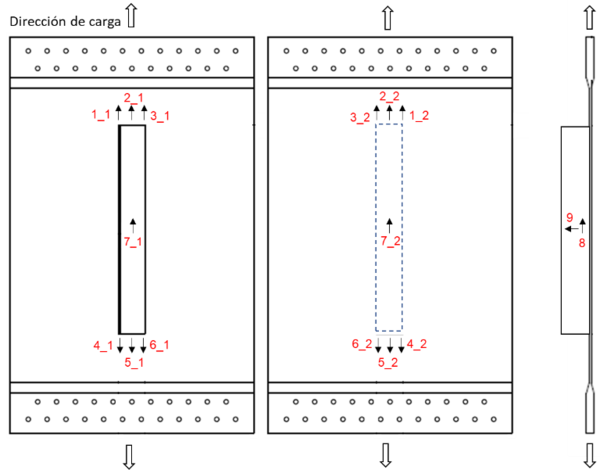

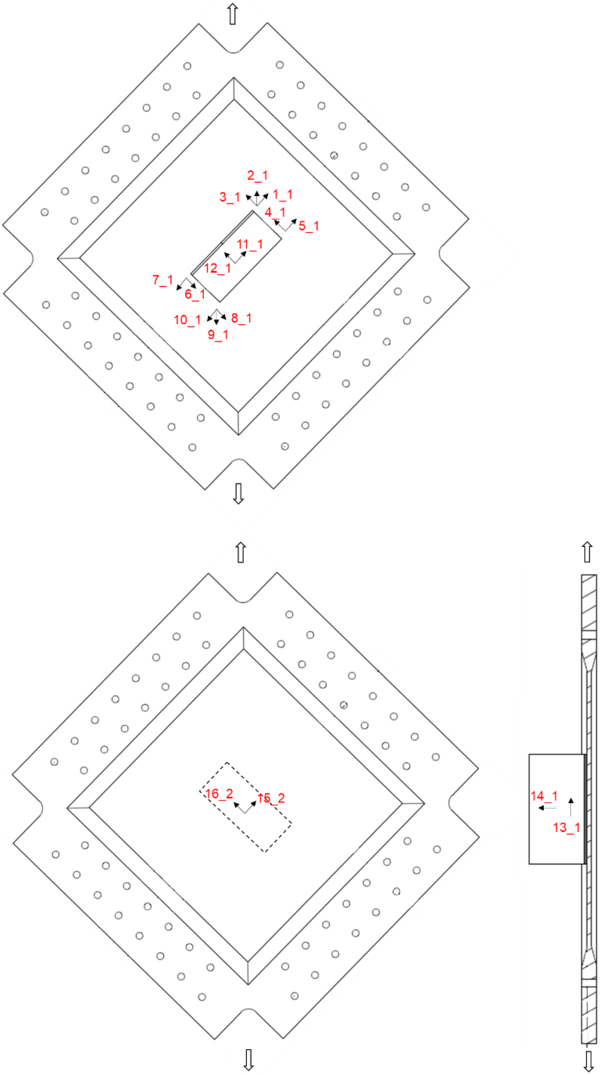

2.4 Instrumentación de los especímenes

Los especímenes fabricados fueron instrumentalizados para medir el efecto de la carga en términos de deformaciones. Se emplearon 3 tipologías de galgas de HBM, galgas unidireccionales LY41-6/350, galga bidireccionales con rejillas de medición en ángulos de 0/90 (XY31-6/350) y galgas tridireccionales con rejillas en 0/45/90 (RY81-6/350).

Los especímenes de tracción y compresión fueron galgados tanto en la zona del panel plano (por ambas caras) como en la zona del perfil con 16 galgas unidireccionales cada uno, y el de cortadura con 8 galgas (2 unidireccionales, 4 bidireccionales y 2 tridireccionales).

Además de emplearse para ir monitoreando la prueba en tiempo real y detectar problemas potenciales e inicios de pandeo , el objetivo principal de la instrumentalización es la comparativa con los valores pronosticados en el modelo FEM.

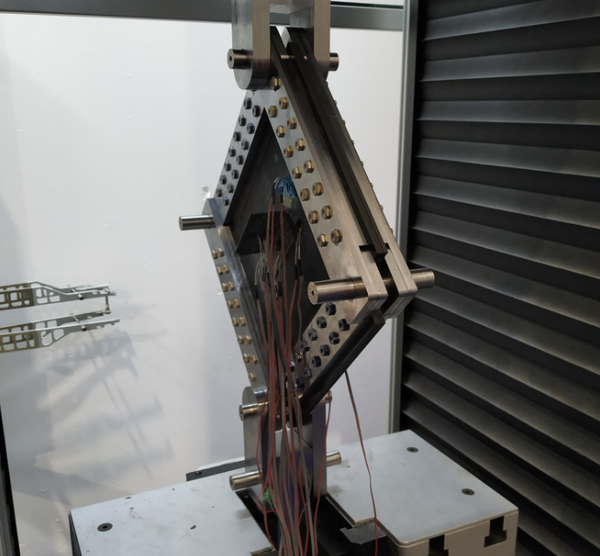

2.5 Utillaje

Para llevar a cabo los diferentes ensayos se tuvieron que calcular, diseñar y fabricar utillajes específicos que fueron realizados en el centro de mecanizado de titania, el cual cuenta actualmente con instalaciones, equipos y personal altamente cualificado.

2.6 Ensayos

Las cargas estáticas empleadas se han basado en una envolvente de cargas reales (carga límite) de una aeronave bajo las cuales se han diseñado los especímenes. La carga última alcanzada para cada ensayo fue definida según la CS25525 [2] como como 1.5 carga límite, la cual queda recogida en la siguiente tabla:

| Tipo de esfuerzo | Carga última (N) |

| Tracción | 22683 |

| Compresión | 16482 |

| Cortadura | 70883 |

En las siguientes imágenes se observan los diferentes especímenes durante los ensayos.

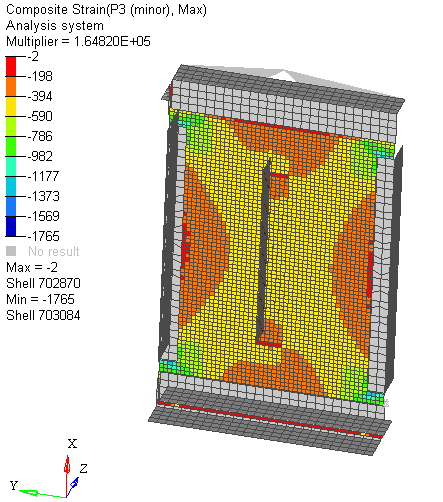

2.7 Método de elementos finitos

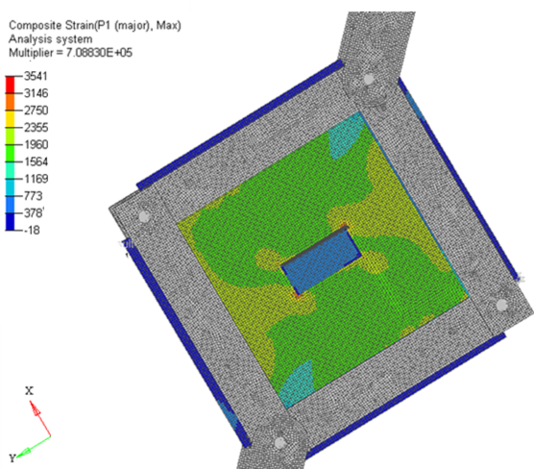

Los ensayos fueron simulados a carga última obteniéndose las deformaciones máximas en las capas objeto de estudio tanto en el panel plano como en el propio rigidizador. Estos valores se emplearon posteriormente para hacer la correlación con los valores obtenidos de los ensayos.

El modelo FEM se alimentó con las siguientes propiedades de los materiales:

| Hexply M26T/50%/ACGP193T2 (panel plano) | |

| Módulo a tracción longitudinal (E1) | 56000 MPa |

| Módulo a tracción transversal (E2) | 56000 MPa |

| Coeficiente de Poisson (NU12) | 0.05 |

| Módulo a cortadura (G12) | 3200 MPa |

| NCF (rigidizador) | |

| Módulo a tracción longitudinal (E1) | 161000 MPa |

| Módulo a tracción transversal (E2) | 4500 MPa |

| Coeficiente de Poisson (NU12) | 0.05 |

| Módulo a cortadura (G12) | 4000 MPa |

| Adhesivo | |

| Módulo a tracción (E) | 1110 MPa |

| Coeficiente de Poisson (NU12) | 0.34 |

| Módulo a cortadura (G) | 414 MPa |

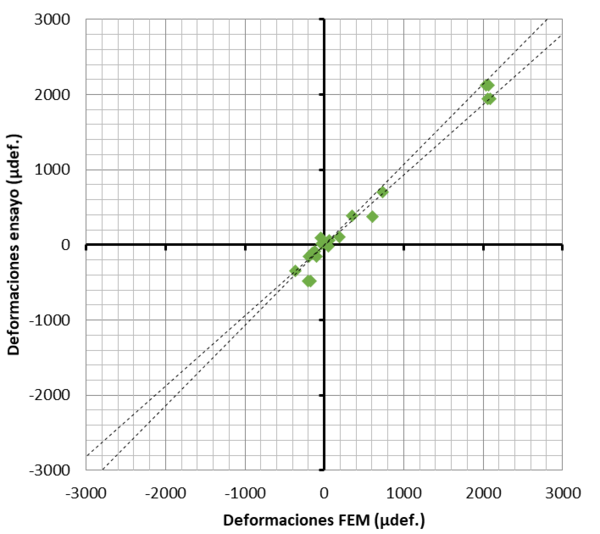

3 Resultados y correlación

A continuación se muestran los resultados obtenidos para los diferentes ensayos. En las tablas 3, 4 y 5 se recogen las deformaciones obtenidas a carga última tanto en el modelo FEM como en el ensayo y además, el error porcentual (1) entre ellas calculada de la siguiente manera:

|

|

(1) |

Un “error” positivo indica que las deformaciones del ensayo son mayores que las de la predicción y negativo en caso contrario, independientemente si la deformación es a tracción (deformación positiva) o a compresión (deformación negativa).

Señalar que esta forma de calcular la diferencia entre modelo y ensayo carece de sentido comparativo cuando se refieren a microdeformaciones bajas.

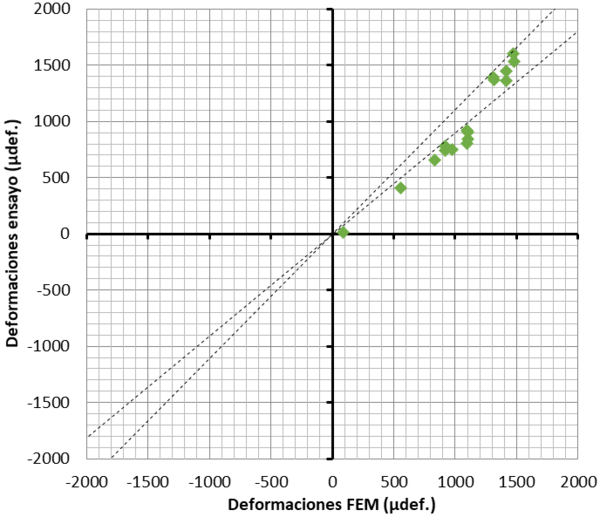

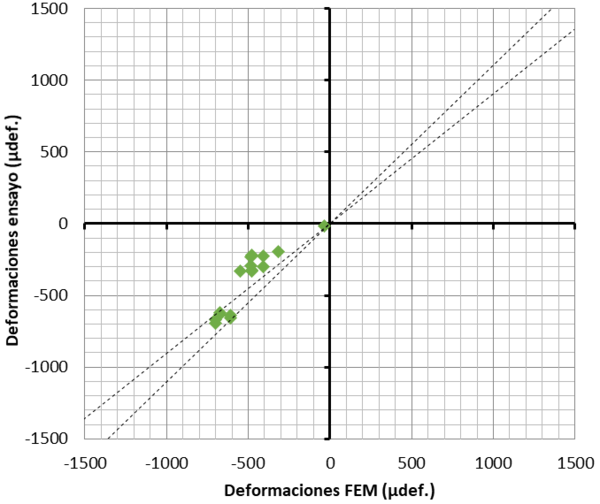

También se ha representado en ellas líneas que definen el intervalo de correlación razonablemente aceptable, basados en discrepancias máximas de un 10% para los ensayos de tracción y compresión, y de un 7% para el de cortadura.

3.1 Ensayo a tracción

A continuación se observan los datos y representación de la correlación obtenida.

| Galga | Def. FEM (µdef.) | Def. ensayo (µdef.) | %error |

| 1_1 | 1416.9 | 1364.9 | -3.67 |

| 2_1 | 1476.4 | 1533.9 | 3.89 |

| 3_1 | 1313.4 | 1373.2 | 4.55 |

| 4_1 | 1412.9 | 1448.3 | 2.50 |

| 5_1 | 1471.9 | 1601.6 | 8.81 |

| 6_1 | 1309.2 | 1393.4 | 6.43 |

| 7_1 | 831.3 | 656.7 | -21.01 |

| 1_2 | 1101.3 | 902.1 | -18.09 |

| 2_2 | 1102.0 | 843.9 | -23.42 |

| 3_2 | 919.7 | 776.9 | -15.53 |

| 4_2 | 1097.8 | 919.4 | -16.25 |

| 5_2 | 1098.0 | 802.3 | -26.93 |

| 6_2 | 916.2 | 739.6 | -19.28 |

| 7_2 | 977.0 | 747.5 | -23.49 |

| 8 | 553.8 | 409.1 | -26.13 |

| 9 | 89.1 | 12.7 | -85.75 |

En la correlación obtenida para el ensayo de tracción se observó un grado de discrepancia por debajo de un 10% en todas aquellas galgas situadas en el panel plano y en la cara en la que estaba encolado el perfil. En cambio, en la cara posterior, es decir, aquella en la que no estaba el perfil se observó una disminución del grado de coincidencia situándose entre el -16 y -27%.

También se colocaron galgas en el perfil, la 7_1 que estaba situada en el centro del ala del perfil que quedó encolado al panel presentó una desviación del -21% respecto al valor real. La galga 8 situada en el ala del perfil que no se encoló en la dirección de carga, mostró una desviación del -26% a diferencia de la galga 9 que estaba perpendicular a la dirección de la carga en la que tanto el modelo como el ensayo apenas se deformaron.

3.2 Ensayo a compresión

Los datos obtenidos y la representación se recogen a continuación:

| Galga | FEM | Ensayo | %error |

| 1_1 | -674.8 | -620.6 | -8.03 |

| 2_1 | -701.5 | -691.5 | -1.42 |

| 3_1 | -609.9 | -659.9 | 8.20 |

| 4_1 | -672.4 | -629.9 | -6.32 |

| 5_1 | -698.7 | -666.5 | -4.61 |

| 6_1 | -607.3 | -640.7 | 5.50 |

| 7_1 | -486.1 | -296.2 | -39.06 |

| 1_2 | -482.6 | -229.2 | -52.51 |

| 2_2 | -478.2 | -217.4 | -54.54 |

| 3_2 | -408.0 | -224.6 | -44.96 |

| 4_2 | -480.5 | -332.5 | -30.80 |

| 5_2 | -475.8 | -325.3 | -31.63 |

| 6_2 | -405.8 | -301.4 | -25.73 |

| 7_2 | -546.5 | -332.5 | -39.16 |

| 8 | -317.8 | -196.4 | -61.80 |

| 9 | -33.0 | -14.5 | -43.94 |

Al igual que ocurrió con el ensayo de tracción las galgas situadas en el panel plano junto al perfil (1_1 – 6_1) presentaron un grado de discrepancia inferior al 10%.

En las galgas situadas en el panel plano en la cara posterior al perfil (1_2 – 6_2) se observó una mayor desviación llegando hasta un -55%.

Las galgas sobre el perfil, 7_1 y 8 mostraron una desviación respecto al modelo FEM de -39% y -62% respectivamente. La galga 9 colocada en dirección perpendicular a la dirección de carga apenas sufrió deformación tal y como predijo el modelo.

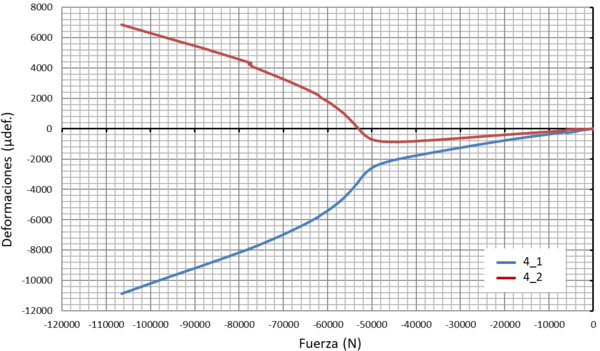

Dado que el pandeo es un comportamiento no deseado, se llevó el ensayo hasta rotura y se representaron las deformaciones respecto la carga de galgas situadas en la misma posición pero en distintas caras. En la siguiente figura se representan las galgas 4_1 y 4_2 y puede observarse que el pandeo tuvo lugar a una carga mucho más alta (entorno a 45000N) que la carga última (16482N), la cual era objeto del ensayo.

3.3 Ensayo a cortadura

A continuación se muestran los datos y la representación obtenida.

| Galga | FEM | Ensayo | %error |

| 1_1 | 606.0 | 374.3 | -38.23 |

| 2_1 | 2057.0 | 1945.4 | -5.43 |

| 3_1 | 351.0 | 391.3 | 11.48 |

| 4_1 | -192.0 | -149.6 | -22.08 |

| 5_1 | -155.0 | -111.2 | -28.26 |

| 6_1 | -362.0 | -343.4 | -5.14 |

| 7_1 | -207.0 | -482.3 | 133.00 |

| 8_1 | 193.0 | 103.4 | -46.42 |

| 9_1 | 2064.0 | 2126.6 | 3.03 |

| 10_1 | 732.0 | 698.1 | -4.63 |

| 11_1 | -44.3 | 89.1 | -301.05 |

| 12_1 | 64.9 | 66.2 | 2.06 |

| 13_1 | 47.0 | -13.5 | -128.72 |

| 14_1 | -38.7 | 10.2 | -126.38 |

| 15_2 | -95.6 | -152.7 | 59.76 |

| 16_2 | -117.2 | -83.0 | -29.21 |

Las galgas situadas en la dirección de carga (2_1 y 9_1), presentaron una correlación muy alta (-5 y 3% respectivamente).

El resto de galgas situadas en la piel en la cara del perfil (1_1 hasta 10_1) excepto la 3_1 y 7_1, presentaron un comportamiento conservativo con diferencias de -5 hasta -38%. Las desviaciones más altas respecto al modelo pudieron ser debidas en parte al uso de un tamaño de galga inadecuado ya que se observaron grandes diferencias en las microdeformaciones de elementos muy próximos entre sí. Las galgas tenían unas dimensiones de rejilla de 6x3 mm (RY81-6/350) y 6x6,6 mm (XY31-6/350) frente a una malla con elementos de 2.5 mm.

Un comportamiento no conservativo se encontró en las galgas 3_1 donde la diferencia fue del 11% y 7_1 en la que la diferencia fue más alta (133%).

En el resto de galgas (11_1 hasta 16_1) las microdeformaciones tanto del modelo como del ensayo experimental eran muy bajas careciendo de sentido cualquier comparativa entre ellas.

4 Conclusiones

En este trabajo se ha llevado a cabo una correlación del comportamiento a esfuerzos de tracción, compresión y cortadura de especímenes compuestos por un panel plano fabricado con prepreg y autoclave al que se encoló un perfil rigidizador de fibra de carbono fabricado mediante pultrusión.

Los resultados obtenidos para el ensayo de tracción ponen de manifiesto que la correlación obtenida en el panel plano presenta un alto grado de coincidencia en la cara donde se localiza el perfil (< ±10%). En la cara posterior se observa una menor correlación (< -27%) presentando en todo momento un comportamiento conservativo.

Los valores obtenidos del ensayo de compresión presentan un comportamiento similar al observado en la tracción, observándose la mayor diferencia en la cara donde no se encuentra el perfil encolado llegando hasta el 55% de desviación. Al igual que el comportamiento a tracción el modelo FEM para el ensayo a compresión es conservativo.

Los resultados obtenidos para el ensayo de cortadura ponen de manifiesto que la deformación observada en la dirección de carga del espécimen, presentan un alto grado de correlación (-5% y 3%). En el resto de galgas se observan desviaciones con comportamiento conservativo (desde -5% hasta -38%) y comportamiento no conservativo (11% y 133%).

En resumen, el conjunto de resultados obtenidos puede servir de base para futuros estudios con el objeto de afinar más el modelo y poder predecir con mayor grado el comportamiento de elementos rigidizadores fabricados mediante pultrusión.

Agradecimientos

Los autores agradecen el apoyo del Ministerio de Economía, Industria y Competitividad, a través del Programa FEDER-INTERCONNECTA del Centro para el Desarrollo Tecnológico Industrial (CDTI) y cofinanciado por el Fondo Europeo de Desarrollo Regional (FEDER), con número de expediente “ITC-20161269 (PULTRUBEAM).

También agradecen a CT Ingenieros todo el trabajo llevado a cabo en el ámbito de las simulaciones dentro del proyecto.

Referencias

[1] Plataforma Tecnológica Española de Materiales Avanzados y Nanomateriales. http://materplat.org/ Prioridades I+D Materiales en Sector Aeronáutico Español_MATERPLAT-PAE_Noviembre 2016

[2] CS25525 ”Certification Specifications and Acceptable Means of Compliance for large Aeroplanes”

Document information

Published on 01/06/22

Accepted on 01/06/22

Submitted on 28/05/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 1 - Avances en Materiales Compuestos. Nuevos Campos de Aplicación., 2022

DOI: 10.23967/r.matcomp.2022.06.015

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?