1 Introducción

La substitución de los plásticos provenientes de productos petroquímicos por polímeros que provengan de recursos biológicos que no generan ningún residuo nocivo al final de su ciclo de vida, es actualmente un desafío para las industrias de plástico y compuestos poliméricos. El poliácido (láctico) (PLA), el cual se obtiene a partir de materias primas agrícolas renovables, es un polímero comercial, totalmente biodegradable y uno de los polímeros biodegradables más prometedores para aplicaciones industriales de plástico debido a sus altas propiedades mecánicas y facilidad de procesamiento [1]. Sin embargo, su elevado precio, la alta fragilidad y su lenta velocidad de cristalización han restringido en muchos casos la utilidad industrial del PLA [2,3].

El uso de plastificantes podría ser un enfoque adecuado para reducir la alta fragilidad del PLA debido a que los plastificantes conducen a disminuir el valor de la temperatura de transición vítrea (Tg) de los polímeros dando como resultado materiales mucho más flexibles [2,4-,5,6]. El creciente interés por los plastificantes con bajos niveles de migración y baja toxicidad, ha centrado la atención de los investigadores en los bioplastificantes provenientes de los aceites vegetables, citratos y derivados del azúcar como alternativa a los plastificantes comunes. [7]. Por otro lado, los aceites epoxidados pueden ser fabricados mediante la epoxidación de los enlaces C=C de los aceites y presentan una volatilidad nula y tendencia extremadamente baja a la migración [3,4]. Además, estos aceites se conocen como plastificantes reactivos debido a la reactividad entre el grupo funcional epoxi de los aceites epoxidados y los grupos funcionales del polímero [3,8].

Por lo tanto, el objetivo principal de este estudio es obtener una formulación basada en PLA que presente una mejor tenacidad que el PLA, y la posterior caracterización del material. Para ello, el PLA se ha plastificado con aceite vegetal de soja epoxidado y sin epoxidar evaluando el efecto de la adicción de los plastificantes, así como la presencia de los grupos epoxi en las propiedades mecánicas y térmicas de los sistemas plastificados.

2 Parte experimental

2.1 Materiales

El PLA (IngeoTM, 2003D) fue suministrado en forma de pellet por NatureWorks LLC, mientras que tanto el aceite de soja sin epoxidar (SBO) y epoxidado (ESBO) fueron suministrados por Traquisa S.L.

2.2 Preparación de las mezclas

Se prepararon mezclas con un contenido de plastificante de 20% en masa, pero antes del proceso de plastificación, el PLA fue secado en un horno a 90 ºC durante 2 h para prevenir la degradación hidrolítica del PLA. Después, el PLA fue mezclado manualmente con los plastificantes en un vaso de precipitado y a continuación, las mezclas fueron introducidos en un mezclador interno HAAKE Rheomix 600 durante 5 min a 50 rpm y 185 ºC. Las mezclas fueron pelletizadas y se obtuvieron probetas de tracción (ISO 527-2-5A) mediante el moldeo por inyección en la mini-inyectora Haake Minijet II. La temperatura seleccionada para el moldeo fue de 185 ºC, mientras que la temperatura del molde fue de 80 ºC. Como referencia, se moldearon también probetas de tracción de PLA en las mismas condiciones.

2.3 Caracterización de los materiales

Los ensayos de tracción de los diferentes sistemas fueron llevados a cabo usando la maquina Insight 10 con una célula de carga de 10 kN y una velocidad de deformación de 5 mm/min. Los valores de resistencia a tracción y el módulo de Young fueron medidas con la ayuda de un video-extensómetro, mientras que los valores de deformación a la rotura fueron determinados mediante las curvas tensión vs deformación. Los ensayos de impacto fueron realizados usando la máquina de impacto IFW 413. El instrumento fue equipado con un golpeador de impacto Charpy y montado a una altura de 273.6 mm dando como resultado una energía total de 2J. Se utilizaron muestras sin hendidura y por lo menos, fueron ensayados 5 muestras de cada sistema reportando los valores medios.

Los ensayos de espectroscopia de infrarrojos por transformada de Fourier (FTIR) fueron llevados a cabo usando el modelo Nexus 670 equipado con el Golden Gate. Los espectros fueron medidos en un rango de 4000–750 cm-1 con una resolución de 4 cm-1 después de 32 barridos.

Los ensayos de calorimetría diferencial de barrido (DSC) fueron llevados a cabo usando el equipo DSC 822e. Los barridos se realizaron en una atmosfera inerte de nitrógeno entre -20 ºC y 180 ºC. En el primer barrido se utilizó una velocidad de calentamiento de 10 ºC/min, mientras que el segundo barrido, se empleó una velocidad de calentamiento de 3 ºC/min. El grado de cristalinidad de las muestras fue calculado utilizando la Ecuación (1)

|

|

(1) |

donde es la entalpía de fusión de una muestra de PLA 100% cristalina, es la entalpía de la cristalización fría de la muestra, es la entalpía de fusión de la muestra y es la fracción en masa del PLA que hay en la muestra. En este trabajo el valor de 93 J/g fue empleado como la entalpía de fusión de del PLA 100% cristalino [5,6].

3 Resultados y discusión

3.1 Propiedades de tracción e impacto

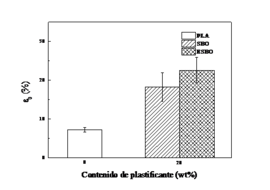

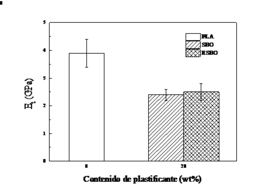

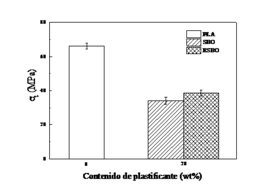

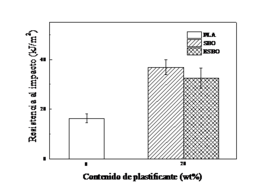

Figura 1 a-d muestra los valores de deformación a la rotura, módulo de Young, resistencia a tracción e impacto tanto del polímero PLA como de las mezclas de PLA plastificadas con los aceites vegetales de soja. Observando los valores de deformación a la rotura, Figura 1a, se observa que los valores de deformación a la rotura se incrementaron con la adicción del plastificante, sugiriendo que el aceite vegetal de soja pudo reducir las fuerzas intramoleculares del PLA e incrementar la movilidad de las cadenas, mejorando así la flexibilidad de mezclas [5]. Por otro lado, se observa en la Figura 1b y c que los valores del módulo y resistencia a tracción de las mezclas plastificadas decrecieron al añadir el plastificante. Sin embargo, se observa que las mezclas plastificadas con ESBO mostraron valores más altos de modulo y resistencia que las mezclas plastificadas con SBO debido a que el grupo epoxi puede reaccionar o interaccionar con los grupos funcionales del PLA [9,10].

(a) (a)

|

(b) (b)

|

(c) (c)

|

(d) (d)

|

Observando los valores de resistencia al impacto, Figura 1d, las mezclas plastificadas mostraron valores de resistencia al impacto más altas que el propio polímero de PLA indicando que los plastificantes mejoraron la movilidad de las cadenas de PLA.

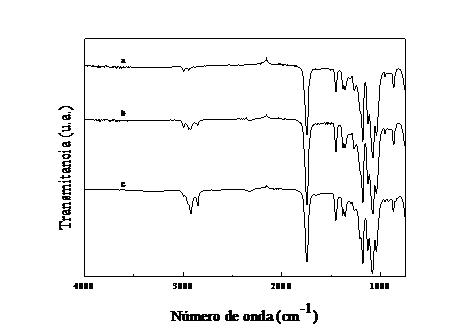

3.2 Espectroscopia infrarroja de transformada de Fourier

Figura 2 muestra los espectros de FTIR del polímero PLA y mezclas plastificadas con 20% en peso de aceites vegetales. En el caso de PLA, las bandas situadas a 2994, 2944 y 1747 cm-1 fueron asignados a la vibración de estiramiento del –CH2 y vibración de los enlaces –C=O, respectivamente, [5,10,11] mientras que las bandas situadas a 1180 y 1078 cm-1 fueron asignadas al estiramiento de C-O del grupo terminal del PLA [8]. Para las mezclas plastificadas con aceites vegetales se observó que las situadas a 2944 y 1078 cm-1 del PLA se desplazaron a 2942 y 1079 cm-1, respectivamente. Los desplazamientos en las bandas del absorción del PLA pueden indicar cierta interacción entre el PLA y los plastificantes [10]. Además, observando los espectros de las mezclas plastificadas, se apreciaron nuevas bandas de absorción en el intervalo de 3050-2800 cm-1 relacionadas con los plastificantes. Por último, en el espectro FTIR de la mezcla PLA/ESBO se observó la característica banda a 823 cm-1 del grupo epoxi lo cual puede indicar que el grupo epoxi del aceite epoxidado de soja no pudo reaccionar íntegramente con los grupos funcionales del PLA.

3.3 Calorimetría diferencial de barrido

Tabla 1 muestra los valores obtenidos de las termogramas de DSC, así como el grado de cristalinidad del PLA y mezclas plastificadas con aceites vegetales después del 2ndo barrido.

El PLA mostró un valor de Tg de 55.5 ºC, un pico exotérmico de cristalización fría a 123.8 ºC y un pico endotérmico de fusión a 154.0 ºC con un pequeño hombro a una temperatura superior. Se informó que este fenómeno del PLA era a consecuencia del reordenamiento lamelar durante la cristalización del polímero, así como de la reorganización de regiones cristalinas pobres con diferentes estructuras cristalinas dentro del PLA [2].

Después de la adicción de los plastificantes, los valores de Tg decrecieron considerablemente debido a movilidad ganada por las cadenas de PLA. Las mezclas plastificadas con ESBO mostraron valores de Tg ligeramente más bajos que aquellas mezclas plastificadas con SBO debido a la mejoría observada en la miscibilidad. Observando lo valores de temperatura de la cristalización fría (Tcc) se observa que la adición de los plastificantes disminuyo considerablemente los valores de Tcc y que la velocidad de cristalización de las mezclas plastificadas fue acelerada debido al aumento de la movilidad de las cadenas del PLA a consecuencia de la plastificación [5,6,12].

Sobre el proceso de fusión de las mezclas, el PLA plastificado con aceites vegetables mostró un comportamiento de pico doble, con baja (Tm2) y alta (Tm1) temperaturas de fusión, el cual está relacionado con los comportamiento del mecanismo de fusión, recristalización en fundido y re-fusión de las muestras [13]. El valor de Tm2 fue atribuido a la fusión de los cristales originales y al proceso de recristalización en fundido, mientras que el valor de Tm1 fue atribuido al proceso de fusión de los cristales que se han formado a lo largo de la recristalización en fundido durante el barrido de calentamiento [14]. Por otro lado, se ha observado que tanto el PLA como las mezclas plastificadas eran casi totalmente amorfas siendo el grado de cristalinidad un poco mayor para aquellas muestras plastificadas con aceites vegetables. A pesar de que la adicción de los plastificantes aceleró el proceso de cristalización del PLA, se observó que el grado de cristalinidad del PLA se mejoró ligeramente.

4 Conclusiones

Después de la adicción de los aceites de soja epoxidados y sin epoxidar en la matriz de PLA, los valores de deformación a la rotura y resistencia al impacto aumentaron considerablemente, mientras que los valores de resistencia a la tracción y módulo elásticos decrecieron. Además, las mezclas plastificadas con ESBO mostraron superiores propiedades de tracción e impacto que las mezclas plastificas con SBO. Las mezclas plastificadas con aceites epoxidados mostraron valores de Tg más bajos que las mezclas plastificas con aceites sin epoxidar y aunque la adicción de los plastificante aceleró el proceso de cristalización del PLA, el grado de cristalinidad que presentaron las mezclas fue bastante baja. Finalmente, los espectros FTIR de los sistemas PLA/ESBO demostraron la reacción incompleta entre el grupo epoxi y los grupos funcional del PLA debido a la presencia de la banda relaciona con el grupo epoxi a 823 cm-1.

Figure 2. Espectros de FTIR: (a) PLA, (b) PLA/SBO y (c) PLA/ESBO

| Muestra | Contenido de plastificante

(wt%) |

Tg

(ºC) |

Tcc

(ºC) |

Tm2

(ºC) |

Tm1

(ºC) |

(J/g) |

(J/g) |

(%) |

| PLA | 0 | 55.50 | 123.8 | 154.0 | 157.9 | 12.9 | 13.6 | 0.7 |

| PLA/SBO | 20 | 51.13 | 111.4 | 149.3 | 157.6 | 29.8 | 31.6 | 2.4 |

| PLA/ESBO | 20 | 50.6 | 109.4 | 148.8 | 156.8 | 26.1 | 28.1 | 2.6 |

Agradecimientos

Los autores desean agradecer al Gobierno Vasco por la financiación recibida en el marco de los grupos consolidados (IT-776-13), y a los proyectos Elkartek 2016 PLAPU3D and Elkartek 2017 NEWFOR3D. Además, los autores agradecen el apoyo técnico y humano de los SGIker de la UPV/EHU y la financiación europea (FEDER y FSE).

Referencias

[1] P. Qu, Y. Gao, BioResources, 5, pág. 1811-23, (2010).

[2] O. Martin, L. Averous, Polymer, 42, pág. 6209-19, (2001).

[3] X. Dai, Z. Xiong, Composites Science and Technology, 90, pág. 9-15, (2014).

[4] J. Balart, V. Fombuena, Composites Part B-Engineering, 86, pág. 168-77, (2016).

[5] V. Silverajah, N. Ibrahim, Molecules, 17, pág. 11729-47, (2012).

[6] Y. Tee, R. Tablib, BioResources, 11, pág. 1518-40, (2016).

[7] G. Pedersen, L. Jensen, Food Additives and Contaminats Part A, 25, pág. 503-10, (2008).

[8] J. Anakabe, A. Zaldua, Journal of Applied Polymer Science, 133, pág. 43935-44, (2016).

[9] V. Silverajah, N. Ibrahim, International Journal of Molecular Sciences, 13, pág. 5878-98, (2012).

[10] B. Chieng, N. Ibrahim, Molecules, 19, pág. 16024-38, (2014).

[11] C. Xing, L. Matuana, Journal of Applied Polymer Science, 133, pág. 43201-8, (2016).

[12] E. Piorkowska, Z. Kulinski, Polymer, 47, pág. 7178-88, (2006).

[13] T. Zhao, Y. He, RSC Advances, 6, pág. 79542-53, (2016).

[14] P. Pan, W. Kai. Macromolecules, 40, pág. 6898-905, (2007).

Document information

Published on 20/01/19

Accepted on 20/01/19

Submitted on 20/01/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 1 - Materiales (2), 2019

DOI: 10.23967/r.matcomp.2019.01.009

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?