1. Introducción

Dentro del proyecto PIVOT-2, donde se aborda la introducción de los materiales compuestos en elementos estructurales del sector ferroviario, se realiza la fabricación a escala real de un coche de tren en material compuesto. A pesar de que dicho demostrador se fabrica utilizando métodos de moldeo manual, debido en gran medida a que los materiales no están optimizados para su empleo con encintado automático, es necesario llevar a cabo el análisis y estudio de una futura fabricación en automático para evaluar la introducción de procesos fabricación competitivos en una línea de producción.

El material empleado para la fabricación del coche se seleccionó y analizó en estudios previos (Proyecto PIVOT, financiado por Europe Rail JU bajo el Grant Agreement No: 777629), donde se realizó un estudio de mercado de los materiales disponibles para su implementación en el sector, siendo la mayor limitación encontrada que los grandes requerimientos de fuego, toxicidad y humos (FST) de la norma EN 45545 [1] hacen que las matrices deban estar altamente aditivadas. De este modo, el aumento de estos agentes externos para aumentar la protección contra el fuego produce un gran aumento en el término de la viscosidad de las matrices, dificultando así el procesado de las mismas y la correcta extracción de volátiles en los procesos de curado.

Una vez seleccionado y caracterizado el material que se va a utilizar para la fabricación del demostrador, se requiere disponer del mismo en un formato comercial válido para su empleo mediante métodos de fabricación en automático. Por geometría de las piezas y similitud con el sector aeronáutico, se selecciona el encintado automático (ATL) como proceso óptimo para automatizar la fabricación. Conjuntamente con el suministrador, se desarrolla el material en formato adecuado para el proceso de encintado en ATL.

Las máquinas disponibles están desarrolladas para aplicaciones aeronáuticas, y se analizará su idoneidad para usos en industria ferroviaria, o las modificaciones que habría que implementar en caso de necesitarlas.

Durante el proyecto, se analiza tanto el comportamiento del material en laminados planos, como el encintado sobre núcleos de espuma con el objetivo de validar el cumplimiento de los requerimientos de diseño del coche.

2. Evaluación de materiales

El material seleccionado es un preimpregnado de fibra de carbono con resina epoxi aditivada para cumplir con los requerimientos de protección contra el fuego (EN45545 [1]). Uno de los principales puntos a desarrollar está relacionado con que el material seleccionado y caracterizado para la fabricación del coche no se encuentra disponible en un formato válido para el encintado.

El material es comercializado para su procesado mediante métodos de laminado manual (ancho de rollo de 1270 mm), debido en gran medida a que no existe mercado para este material mediante procesos de fabricación en automático. En consecuencia, se requiere que el suministrador proporcione el material con unos determinados parámetros tales como ancho de rollo, tensión y alineación de la bobina, etc. que se adecúen a la máquina de encintado empleada.

Como se ha comentado anteriormente, por similitud con el sector aeronáutico y la geometría de las piezas, se elige el proceso de encintado automático (ATL) para automatizar el proceso. Partiendo de esta elección, se trabaja conjuntamente con el suministrador de material para tener el formato necesario, adaptado a la maquinaria disponible, que ha sido desarrollada y optimizada para el sector aeronáutico.

Para cumplir los requerimientos de formato de material impuestos para uso en ATL, el suministrador propuso dos opcionescon las que se hicieron pruebas de encintado.

- Opción 1: Material formato NCF con fibra de carbono de 200 g en cada dirección (fibras a +45/-45) con una capa de resina en contacto con el papel protector del rollo.

Algunas características a tener en cuenta con este formato de material son:

- El material está completamente seco en la parte superior. Toda la resina se encuentra dispuesta entre la fibra de carbono y el film protector.

- El rollo no tiene tensión de bobinado. Debido a la falta de resina en el lado superior del material, no es posible bobinar en el rollo y que mantenga una correcta alineación.

Los resultados al encintar un laminado plano fueron buenos en general, pero fue necesario añadir adhesivo en el utillaje para laminar la primera capa. Además, hubo que reducir la velocidad de encintado debido a la falta de resina en la cara superior, lo que hace que el material se despegue con facilidad. Además, aparecen algunas desviaciones entre tiras debido a la falta de tensión y alineación en la bobina. De este modo, pueden aparecer solapes y/o gaps no deseados ni controlados durante la laminación.

- Opción 2: Material formato NCF con fibra de carbono de 200 g en cada dirección (+45/-45), basado en un tipo de material “semipreg”. Es una configuración parecida a la anterior, pero este material cuenta con un poco de resina en la cara superior y, por tanto, la bobina mantiene la tensión de bobinado haciendo que la alineación del material en el rollo sea mejor.

Los resultados al laminar con esta segunda opción fueron buenos en general, no necesitando añadir adhesivo en el utillaje para laminar la primera capa y pudiendo laminar más rápido que en la "Opción 1".

Por otro lado, aún se puede encontrar algún problema en el encintado debido a los problemas de alineamiento del material. Aunque el bobinado en este caso es correcto, el proveedor no tiene el formato del material completamente optimizado para trabajar con encintados automáticos por lo que se siguen encontrando algunos gaps y/o solapes a la hora de laminar entre una tira y su adyacente.

De las dos opciones analizadas, se prefiere la segunda para continuar en el proyecto con las pruebas de fabricabilidad. Como se ha comentado, la disposición de la resina, el mejor alineamiento del material y la mayor tensión del rollo proporciona mejores resultados que la opción 1.

3. Capacidades de la máquina de encintado

La máquina ATL disponible en FIDAMC (Figura 5) está configurada para trabajar con materiales aeronáuticos y sobre utillajes planos. Para este proyecto, debido a la geometría de las piezas, se utilizará la máquina ATL para trabajar sobre utillajes con curvatura suave y se necesitará además laminar sobre espumas que tendrán la función de núcleos en nuestros laminados. Algunas de las características de la máquina son:

- Cintas de 75 a 300 mm de ancho.

- Máx. velocidad: 60 m/min.

- Cortapanex ultrasónico incluido.

Para poder usar esta máquina, el formato de material se solicitó en rollos de 300mm de ancho, y con la tensión y alineación que requiere la máquina. Como se ha comentado en el capítulo anterior, estos últimos requerimientos no se pudieron cumplir al 100%, y generó algún problema durante las pruebas. Es de esperar que en el futuro y para su comercialización, se optimice el formato y resuelvan estos problemas.

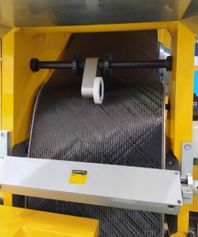

En cuanto a la máquina, para encintar las rampas de los núcleos, se adquirió un nuevo rodillo compactador (Figura 6) de mayor diámetro que el anterior y fabricado en un material más blando tratando de aumentar la adaptabilidad de la máquina a las diferentes geometrías requeridas para el diseño del coche de tren.

Cabe señalar que, para mejorar la adaptabilidad del material a las distintas geometrías requeridas, sería conveniente disponer de cintas con un ancho menor de 300 mm. De este modo, se podrían emplear máquinas de encintado en Fiber Placement (FP) optimizadas para encintados con geometrías complejas. Debido a las limitaciones encontradas por parte del suministrador para proveer anchos menores, la fabricación se encuentra limitada a esta máquina de encintado. Además, disponer de anchos menores encarece el coste del material y los tiempos de encintado, por lo que sería conveniente evaluar el punto de acuerdo entre el coste y la automatización del proceso de encintado.

4. Fabricación de laminados planos

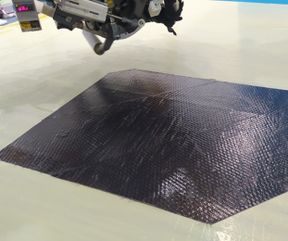

Como se ha comentado con anterioridad, el primer paso consistió en evaluar el comportamiento del material mediante la fabricación de laminados planos. Deben tenerse en cuenta algunas modificaciones en los parámetros de la ATL debido a las particularidades del material y a la nueva dimensión del rodillo de compactación.

Por ejemplo, es necesario adaptar la separación entre la máquina ATL y el utillaje para compensar la diferencia de diámetro entre el rodillo de compactación antiguo y el nuevo. Además, la tensión que la máquina aplica sobre el material debe adaptarse a la configuración del material y la tensión del rollo. Por último, debido a la distribución de la resina sobre el rollo de material, es necesario ajustar la velocidad de laminación.

A nivel programación de máquina, también es necesario tener ciertas consideraciones especiales a la hora de trabajar con estos materiales y geometrías. Tras realizar la puesta a punto de máquina y programación, se probaron diferentes orientaciones durante el encintado obteniendo en todas ellas un buen resultado.

5. Fabricación de laminados con núcleos de espuma

Una vez finalizados los ensayos con laminados planos, se analiza el rendimiento de la máquina ATL sobre núcleos de espuma. Para ello, se probaron varios espesores de espuma y distintas rampas intentando obtener las condiciones límite de la máquina. Se realizaron pruebas con espesores de espuma de entre 35 mm y 40 mm, y se encintaron rampas con diferentes ángulos de inclinación para analizar el comportamiento del material utilizando para ello distintos ángulos de encintado.

Se extrajeron conclusiones relacionadas con los parámetros de máquina necesarios para lograr el encintado sobre este tipo de geometrías, así como distintos aspectos a tener en cuenta a nivel software a la hora de realizar los modelos.

6. Fabricación de una sección de coche de tren

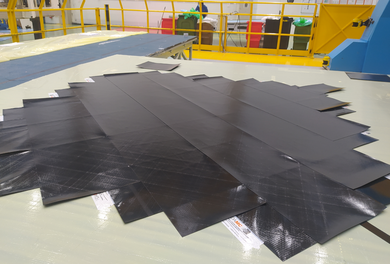

Una vez finalizado el estudio preliminar de encintado sobre núcleos en laminados planos, se decidió dar el paso a la fabricación de una sección de coche de tren utilizando procesos de laminación en automático. Para ello, se conservó el diseño realizado durante la ejecución del proyecto con el fin de validar el proceso de fabricación sin tener que modificar el componente.

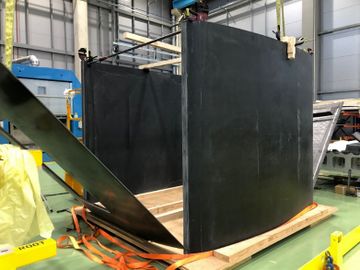

Tal y como puede observarse en la Figura 9, la sección del demostrador fabricado cuenta con unas dimensiones generales aproximadas de 2.9 x 2.7 metros (ancho x alto) y una longitud de 2.4 metros. El elemento consta de cuatro elementales: techo, suelo y dos laterales simétricos fabricados en ATL. Tanto el techo como los laterales cuentan con vigas de refuerzo que van integradas en la fabricación de los componentes.

Tras el laminado de los distintos componentes, se procede al curado de cada uno de ellos. El material es válido para su curado en estufa, pero debido a las dimensiones de los elementos se empleó el autoclave sin aplicar presión, simplemente realizando vacío en cada pieza y aportando temperatura.

Tras la fabricación de los distintos elementales, se hizo la integración y montaje de los distintos componentes utilizando adhesivos de curado a temperatura ambiente. Para ello, se contó con un útil de montaje en el que se referenciaban y colocaban los distintos componentes.

Una vez completada la fabricación de la sección, se considera validada la tecnología de encintado en automático con materiales válidos para el sector ferroviario. De todas formas, es imprescindible seguir desarrollando tanto los formatos del material como las máquinas para estos procesos específicos. Ya se han comentado los problemas de impregnación, alineación y tensión del material, o las mejoras necesarias para encintar en rampas utilizando esta tecnología de encintado.

7. Agradecimientos

El proyecto se enmarca en la plataforma europea Europe´s Rail, que es una iniciativa ferroviaria europea que busca soluciones de investigación e innovación enfocadas en desarrollo de soluciones innovadoras para el sector ferroviario. Este Proyecto ha recibido financiación del programa de investigación e innovación Horizonte 2020 de la Unión Europea bajo el Grant Agreement No: 881807.

Referencias

| [1] | EN 45545-2, Railway applications - Fire protection on railway vehicles - Part 2: Requirements for fire behaviour of materials and components (2013). |

Document information

Published on 30/07/25

Accepted on 19/06/25

Submitted on 18/05/23

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 1 - Fabricación y Aplicaciones Industriales, 2025

DOI: 10.23967/r.matcomp.2025.09.01

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?