1 Introducción

Disponer de materiales cada vez más ligeros y resistentes, con elevada capacidad de disipación de energía y tolerancia al daño, es primordial para numerosas aplicaciones de interés industrial. Cuando no hay restricciones de peso, existen materiales muy efectivos capaces de disipar la energía mecánica proveniente de un impacto; pero cuando el empleo de estos materiales no es posible debido a limitaciones de densidad o de espesor, aparece la necesidad de obtener nuevos materiales híbridos estructurales que satisfagan dichos requerimientos.

En la actualidad, existen algunos modelos teóricos que estudian la posibilidad de confinamiento de la energía en el interior de un medio granular y la posterior disipación de dicha energía de manera lenta y gradual. Esto es posible lograrlo si las partículas se distribuyen de manera conveniente, ya sea en capas con diferentes tamaños de partícula, en capas de distintos espesores o con una separación adecuada entre capa y capa. Este estudio supone una gran innovación sobre los mecanismos conocidos hasta el momento y puede proporcionar mejoras significativas sobre los materiales existentes, sin embargo, no se conoce ningún material fabricado apoyándose en esta idea [1,2].

El biomimetismo y la bioinspiración resultan conceptos útiles para el desarrollo de nuevos materiales híbridos, pues muchos materiales biológicos tenaces presentan una capacidad de absorción de energía muy notable basada en mecanismos de reforzamiento que funcionan en diferentes escalas espaciales. Ejemplo de ello es el pez prehistórico Polypterus senegalus que se protege gracias a su blindaje natural de escamas formado por cuatro capas de refuerzo a base de nanocompuestos con propiedades en gradiente [3].

Por otro lado, se están diseñando materiales con un gradiente continuo de impedancia que permiten disipar la energía de impacto (ya sea impacto balístico o una explosión) a través de múltiples reflexiones evitando que el material falle. Mayor es la disipación de energía si mayor es la diferencia de impedancia entre las distintas capas; sin embargo, las elevadas concentraciones de tensiones y los cambios en la dirección de propagación de las ondas provoca que el fallo se produzca fundamentalmente en las intercaras. Por este motivo, la idea es crear un material en el que no exista intercaras, un material que presente una variación continua de la impedancia y evite las reflexiones internas [4].

Así, el objetivo de este proyecto es combinar las estrategias anteriormente descritas para obtener un material híbrido ligero a la vez que tenaz, con una elevada capacidad de disipación de energía en relación a su baja densidad, que pueda ser utilizado como blindaje frente a impactos en medios de transporte. Esto se pretende lograr mediante el diseño de un material con una estructura jerárquica granular que permita combinar distintos mecanismos de disipación de energía, cada uno efectivo para un intervalo de energías específico, y confinar temporalmente la energía, gracias a su estructura granular, para ir disipándola a posteriori paulatinamente.

Como primer paso para la consecución de los objetivos, se fabricará el material granular de matriz polimérica, se variarán los porcentajes de refuerzo añadidos a la matriz y se elegirán los más adecuados [5-7]. Luego, se conformará la estructura jerárquica combinando distintas composiciones de material granular con un elastómero, de manera que se logre una graduación en las propiedades mecánicas. A continuación, se seleccionará la configuración más adecuada y se fabricarán las capas viscoelásticas que serán introducidas en el interior de un material estructural para mejorar su comportamiento frente a choques e impactos y disipar la energía a través de distintos mecanismos tal y como se ha explicado.

El método de fabricación se basa en el empleo de técnicas de impresión 3D. Dichas técnicas tienen un amplio rango de aplicaciones en varios campos de la actividad humana y se caracterizan por su versatilidad y automatización del proceso, permitiendo fabricar en un período corto de tiempo y con bajo coste un diseño previamente modelado digitalmente [8-11]. La impresión 3D es una técnica versátil que ofrece muchas posibilidades en esta investigación; permite fabricar distintas capas de material reforzado y realizar distintas configuraciones.

En el desarrollo de este proyecto es muy importante la correlación entre los ensayos virtuales y experimentales, no sólo por el ahorro en costes y tiempo que supone, sino para obtener resultados que de otro modo sería imposible. Experimentalmente, se han empleado técnicas no destructivas como SEM y Micro-Tomografía Computarizada para la caracterización y comprobación de la homogeneidad de la distribución del refuerzo, respectivamente. A partir de estos datos se ha creado un código matemático para obtener nuevos resultados basándose en la teoría de los diagramas de Voronoï, que unidos a la caracterización mecánica del material (ensayos de compresión), permite definir el material y crear un modelo final para conocer las propiedades macroscópicas del mismo y predecir el comportamiento en distintas situaciones (modelización multiescala).

En este artículo se muestra sólo el estudio preliminar del proceso de diseño y fabricación del material híbrido granular que se empleará para la fabricación de las capas viscoelásticas y la caracterización del mismo mediante ensayos no destructivos y ensayos mecánicos de compresión.

2 Técnicas experimentales

2.1 Materiales

Los dos polímeros más empleados en impresoras 3D son el ABS y el PLA. Para la fabricación de las capas viscoelásticas, se ha elegido el ABS por sus características mecánicas; es más duro, más resistente a los impactos y su uso está más industrializado en comparación con el PLA [12] . El ABS empleado para la matriz polimérica es ABS Trinseo MAGNUM™ 8391 Acrylonitrile Butadiene Styrene en forma de pellets de color blanco. El refuerzo añadido son nanoláminas de carbono proporcionado por avanGRP AVANZARE Innovación Tecnológica S.L. (La Rioja, España), con tamaño de partícula de 2 x 5 µm y espesor en torno a los 10 nm. Las nanoláminas de carbono son una alternativa al uso de nanotubos de carbono en nanocompuestos, debido a sus excelentes propiedades mecánicas y estructurales (a tracción e impacto) y a su buena conductividad térmica y eléctrica.

2.2 Procesado del material y preparación de las muestras

2.2.1 Mezclado del material

El volumen de nanoláminas empleado en la fabricación es menor del 1% para proporcionar un refuerzo que no implique un empeoramiento de otras propiedades ni suponga un aumento significativo del peso. Los distintos porcentajes de refuerzo que se van a añadir a la matriz para crear un gradiente son 0,10%, 0,25% y 0,50% de nanoláminas de carbono (a partir de ahora NLC). En el presente artículo sólo se van a presentar los resultados del material granular con 0,25% NLC, pero se procede de la misma manera para todas las composiciones.

El mezclado de matriz y el refuerzo se hace por agitación manual en un recipiente plástico y en todos los casos se añade una cantidad de refuerzo extra (2/3 de la mitad de la cantidad total del refuerzo) para compensar las pérdidas que hayan tenido lugar durante el proceso de fabricación.

2.2.2 Fabricación del filamento

Centrando la atención en el material reforzado con 0,25% NLC, para 100 g de mezcla total, las cantidades mezcladas son 99,699 g ABS y 0,337 g NLC.

Para poder fabricar con una impresora 3D, es necesario la obtención de un filamento con diámetro aproximado de 1,75 mm. Para la fabricación del filamento se emplea el modelo de extrusora de FilaFab Pro 350 EX que se muestra en la Figura 1. La temperatura de extrusión es de 237,5°C y la boquilla empleada es de 1,6 mm.

Para obtener un diámetro constante y recogerse fácilmente en un carrete para luego poder imprimirlo en la impresora 3D, ha sido necesaria la fabricación de una spooler.

2.2.3 Impresión 3D

Una vez fabricado el filamento, con la impresora 3D SIRIUS se fabrican cilindros de 20 mm de altura y 20 mm de diámetro para ensayar a compresión y caracterizar el material más adelante. Se han impreso probetas tanto de ABS puro como de ABS con una concentración de 0,25% NLC para comparar.

En la Figura 2 se puede ver la probeta cilíndrica de ABS reforzado nanoláminas de carbono fabricada con la impresora 3D.

El modelo de impresora 3D SIRIUS presenta un doble cabezal de extrusión, lo cual permite imprimir materiales de distinta composición y realizar geometrías complejas, e imprime sobre una cama caliente de 20 x 30 cm, necesaria en el caso del ABS. La temperatura de extrusión es de 230°C y la de la cama caliente 60°C.

2.3 Ensayos experimentales

Se han empleado técnicas no destructivas de SEM y Micro-Tomografía Computarizada para la caracterización y comprobación de la homogeneidad de la distribución del refuerzo, respectivamente. Los ensayos destructivos de compresión se han realizado para comprobar si existe mejora en las propiedades mecánicas al añadir las nanoláminas de carbono a la matriz polimérica.

2.3.1 Microscopía electrónica de barrido

El equipo empleado para este análisis es el JEOL 6400 JSM, microscopio electrónico de barrido perteneciente al Centro Nacional de Microscopía Electrónica.

Para la realización de este análisis se han preparado cuatro muestras con dos concentraciones distintas mezclando nanoláminas de carbono con metanol y variando el método de preparación. En dos de las muestras, se ha mezclado manualmente el carbono y el metanol y se ha depositado una gota de cada una en dos portamuestras. En las otras dos, tras el mezclado manual, se han metido las muestras en un mezclador ultrasónico unos 15 minutos aproximadamente; luego, se ha depositado igualmente una gota en cada portamuestras. Todas las muestras han sido metalizadas.

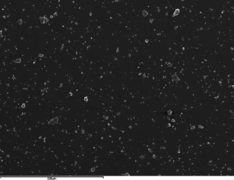

2.3.2 Micro-Tomografía Computarizada por Rayos X

El equipo Micro-CT utilizado para este análisis es el SkyScan 1272 de la compañía Bruker. En el análisis, la cantidad de nanorefuerzo existente en una muestra de filamento de 0,25% NLC se comprueba a partir de la diferencia de densidades, sabiendo que la densidad de las nanoláminas de carbono es menor a 0,2g/cm3 y la del ABS es 1,05g/cm3, según las fichas técnicas proporcionadas por los fabricantes.

2.3.3 Ensayos mecánicos de compresión

Para la realización de los ensayos se ha utilizado un equipo de ensayos dinámicos 10T Servosis ME/401/10 y para ello ha sido necesaria la fabricación de unos útiles para acoplar a las mordazas y apoyar las probetas. Los ensayos se han realizado a una velocidad de 3mm/min hasta deformar plásticamente la probeta (máximo desplazamiento 6mm). Para la realización de estos ensayos se han fabricado probetas cilíndricas de 20 mm de altura y 20 mm de diámetro con la impresora 3D, sólo de material polimérico ABS y de ABS reforzado con nanoláminas de carbono (0,25% NLC), como se ha indicado antes. El desplazamiento ha sido registrado con un extensómetro.

3 Ensayos virtuales

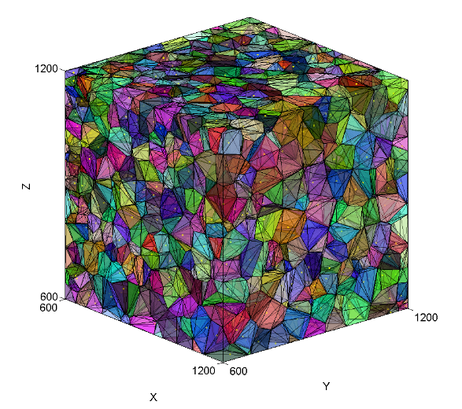

3.1 Cálculo de las regiones de Voronoï

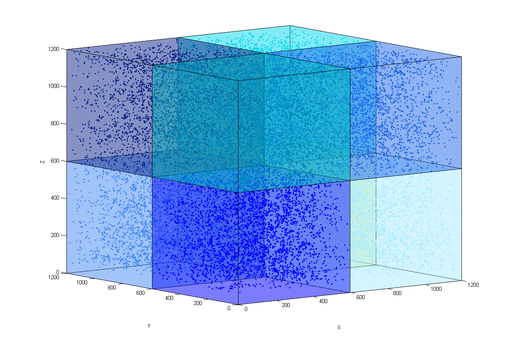

La gran cantidad de datos obtenidos en el análisis de Micro-Tomografía Computarizada, ha dado lugar a la creación de un código matemático para comprobar la homogeneidad de la distribución del material granular y obtener información aprovechable para los modelos virtuales que se realicen en el futuro. Para ello, se han calculado las regiones de Voronoï de cada una de las partículas mediante la modificación del código de Matlab “Polytope bounded Voronoi diagram in 2D and 3D by Hyongju Park” compartido en MathWorks [13].

Este programa presenta numerosas funciones y calcula el diagrama de Voronoï de un conjunto finito de puntos limitados por un politopo arbitrario a partir de la triangulación de Deluanay. El código ha sido modificado para introducir los valores de los centros de masas de las partículas de refuerzo de la muestra analizada y se han definido los límites de un volumen cúbico dentro del cual se encuentran las partículas.

A pesar de la complejidad del programa, el concepto de los diagramas de Voronoï es sencillo. Dado un conjunto de puntos, cada uno tiene asociado otros puntos vecinos. Si se halla la frontera equidistante del primero a cada uno de ellos, es posible crear una región en el espacio que es lo que se denomina región o volumen de Voronoï, y para ello se apoya en la triangulación de Delaunay. A partir de estos resultados se calcula la distancia entre partículas y se comprueba si las particulas estan uniformemente distribuidas.

4 Resultados y discusión

4.1 Análisis Microscopio Electrónico de Barrido (SEM)

Se puede observar en la Figura 3, comparando las imágenes a) y c), que utilizar un mezclador ultrasónico favorece la dispersión de las partículas. Dichas imágenes están tomadas con los mismos aumentos (x100) y presentan la misma escala (500 µm). No obstante, se aprecia una diferencia en el tamaño y la forma de las partículas, tal y como puede verse en las imágenes b) y d).

La imagen b) muestra la aglomeración de partículas (x2500); las nanoláminas de carbono teóricamente tienen unas dimensiones de 2 x 5 µm y menos de 10 nm de espesor, como se han indicado con anterioridad; sin embargo, no se ha logrado ver una nanolámina con tales características. Estas partículas nanométricas tienden a agruparse y formar aglomeraciones de unas sobre otras. En la imagen d) se observa, con mayor aumento (x4500), como el hecho de prepararse la muestra pasando por el ultrasonidos, las partículas se dispersan y disgregan.

4.2 Análisis Micro-Tomografía Computarizada

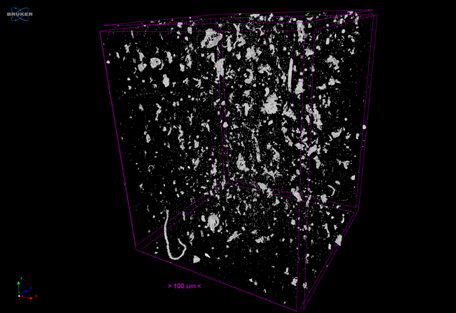

En la imagen de la Figura 4 se puede observar el volumen de muestra analizado (1200 x 1200 x 1500 µm). Las aristas del prisma en color fucsia delimitan la muestra de análisis. Las partículas de color blanco se corresponden con las agrupaciones de nanoláminas de carbono.

En la imagen que se obtiene del software se puede observar la distribución del refuerzo gráficamente, pero conociendo los centros de masas de cada una de las partículas se puede hallar analíticamente si la distribución es homogénea.

Según el análisis, el porcentaje de matriz polimérica de ABS se corresponde con el 99,88104%, por tanto:

|

|

| a) | c) |

|

|

| b) | d) |

La diferencia significativa del porcentaje de nanoláminas de carbono con respecto al teórico (0,25%) puede deberse a el método de fabricación. En el proceso de fabricación se pierde material que se queda adherido a las paredes de los recipientes que se emplean para la mezcla, incluso en la tolva de la extrusora se pierde material de refuerzo aun habiendo sido mezclado. La disminución en el porcentaje de refuerzo también puede deberse a que el análisis se ha localizado en zona central de la muestra, evitando los bordes. No obstante, las pérdidas de material en el proceso de fabricación son inevitables, y es por ello por lo que se debería añadir un porcentaje extra mayor para compensarlas.

Como resultado directo de este ensayo también se obtiene la distribución del tamaño de partículas según se muestra en la Figura 5.

4.3 Ensayos de compresión

A partir de los datos de máquina (fuerza en N) y de los valores registrados por el extensómetro (desplazamiento en mm), teniendo en cuenta la sección cilíndrica de las probetas, se han obtenido las curvas tensión-deformación para cada una de las muestras ensayadas. Por una parte se han ensayado las probetas de ABS puro (Figura 6) y por otro lado, las probetas del material nanoreforzado (Figura 7). Los módulos de elasticidad han sido calculados a partir de la pendiente recta de las gráficas tensión-deformación.

Las condiciones de ensayo han sido las mismas para todas las probetas, sin embargo, se aprecia una gran dispersión de valores. El valor medio del módulo de elasticidad para el ABS puro es de 948 MPa mientras que el de las probetas de ABS reforzadas con NLC es de 593 MPa. En contraste a lo esperado, las probetas de material reforzado presentan un módulo de elasticidad menor que el ABS puro. La tensión media soportada por el material reforzado también es inferior a la del ABS. La obtención de estos resultados llega al plantear si el proceso de fabricación del material es el adecuado.

| ABS | E (MPa) | σ media (MPa) |

| ABS_1 | 987,00 | 42,014 |

| ABS_2 | 611,00 | 42,750 |

| ABS_3 | 1247,90 | 50,121 |

| Valores medios | 948,63 | 44,962 |

| ABS + NLC | E (MPa) | σ media (MPa) |

| 0,25%NLC_1 | 313,93 | 27,464 |

| 0,25%NLC_2 | 443,78 | 34,281 |

| 0,25%NLC_3 | 538,48 | 40,176 |

| 0,25%NLC_4 | 497,30 | 34,987 |

| 0,25%NLC_5 | 798,78 | 44,198 |

| 0,25%NLC_6 | 963,08 | 40,255 |

| Valores medios | 592,56 | 36,893 |

4.4 Cálculo de las regiones de Voronoï

A partir de los centros de masas de cada una de las partículas presentes en la muestra de análisis obtenidas en el análisis Micro-CT, se puede comprobar analíticamente la homogeneidad del refuerzo. El volumen de filamento analizado en este apartado es el de un cubo de 1200 µm3, ligeramente inferior al volumen total de la muestra de filamento analizada por Micro-CT. Según esto, conociendo el volumen de la muestra y el número de partículas presentes en dicho volumen, el volumen de cada una de las regiones de Voronoï tiene que ser próximo al siguiente valor:

Con el fin de evitar errores computacionales por el gran número de partículas presentes, el volumen total de la muestra se divide en ocho volúmenes más pequeños de tamaño 600 x 600 x 600 µm3 (también se ha han realizado divisiones de celdas de tamaño 300 x 300 x 300 µm3 y 150 x 150 x 150 µm3, pero con el fin de simplificar la exposición de los resultados, no se mostrarán estos valores). El volumen de las regiones de Voronoï debe mantenerse próximo al valor antes calculado para poder afirmar que el refuerzo en la muestra de análisis está uniformemente distribuido, independientemente del tamaño de celda.

En la Tabla 2Tabla 1 se muestra el volumen medio de las regiones de Voronoï de cada una de las celdas en las que se ha dividido el volumen total, así como la desviación media y el coeficiente de variación respecto del valor medio. También se muestra el número de partículas presentes en cada celda y porcentaje que representan del volumen total.

El número medio de partículas por celda es aproximadamente 3437; esto quiere decir que para un total de 27493 partículas, en cada celda hay un 12,5% de partículas del total del volumen de análisis. Numéricamente, se puede comprobar que la media del volumen de las regiones de Voronoï de las partículas en cada una de las celdas está en torno al 62000 µm3. El coeficiente de variación medio (V=σ/x) del total de las celdas es menor al 1,5%. Comparando los datos por celdas, se puede afirmar que el refuerzo de la muestra está distribuido homogéneamente; salvo para las celdas 2 y 4 (en las que la desviación es ligeramente distinta), los valores se mantienen próximos.

También se ha calculado el número de partículas que hay en cada intervalo de volúmenes de Voronoï para comprobar la distribución, tal y como se muestra en la Figura 9. Estos datos también se recogen en la Tabla 3.

El mayor número de partículas presenta un volumen de Voronoï en torno a los 20000 – 60000 µm3, lo cual se aproxima al valor teórico calculado.

En las zonas de la muestra en las que el número de partículas es mayor, los volúmenes de las regiones de Voronoï son menores, y por tanto, menores son las desviaciones estándar. El rango de volúmenes de Voronoï entre 20000 – 40000 µm3 presenta el mayor número de partículas (moda).

Teóricamente el volumen medio de Voronoï de cada una de las partículas debería estar en los intervalos más próximos a 60000 µm3. No obstante, se puede afirmar que existe cierta homogeneidad en los volúmenes de las regiones de Voronoï (0 – 80000 µm3) puesto que el coeficiente de variación del total de las partículas es menor del 1%.

| Celdas

600 x 600 x 600µm3 |

Valor del volumen medio (µm3) | Desviación media | Coeficiente de variación (%) | Número de partículas | % de partículas del volumen total |

| Celda 1 | 60278,525 | 551,446 | 0,915 | 3582 | 13,029 |

| Celda 2 | 59968,898 | 1713,425 | 2,857 | 3603 | 13,105 |

| Celda 3 | 66682,169 | 695,622 | 1,043 | 2828 | 10,286 |

| Celda 4 | 70621,887 | 1525,134 | 2,160 | 3056 | 11,116 |

| Celda 5 | 57383,481 | 657,642 | 1,146 | 3766 | 13,698 |

| Celda 6 | 57868,294 | 582,820 | 1,007 | 3731 | 13,571 |

| Celda 7 | 61346,430 | 559,672 | 0,912 | 3520 | 12,803 |

| Celda 8 | 63398,885 | 574,556 | 0,906 | 3407 | 12,392 |

| Total | 62193,571 | 857,540 | 1,368 | 27493 | 100,000 |

| Intervalos de volúmenes (µm3) | Valor medio (µm3) | Desviación media | Coeficiente de variación (%) | Número de partículas | % de partículas del volumen total |

| 0 - 20000 | 11282,247 | 304,950 | 2,703 | 4272 | 15,539 |

| 20000 - 40000 | 30000,127 | 192,063 | 0,640 | 5942 | 21,613 |

| 40000 - 60000 | 49680,768 | 73,369 | 0,148 | 5618 | 20,434 |

| 60000 - 80000 | 69443,588 | 47,089 | 0,068 | 4241 | 15,426 |

| 80000 - 100000 | 89194,808 | 164,940 | 0,185 | 2863 | 10,414 |

| 100000 - 120000 | 109497,069 | 287,383 | 0,262 | 1786 | 6,496 |

| 120000 - 140000 | 129003,264 | 405,024 | 0,314 | 1081 | 3,932 |

| 140000 - 160000 | 148821,674 | 524,549 | 0,352 | 638 | 2,321 |

| 160000 - 180000 | 169504,827 | 649,289 | 0,383 | 424 | 1,542 |

| 180000 - 200000 | 189320,834 | 768,799 | 0,406 | 228 | 0,829 |

| 200000 - 220000 | 209644,943 | 891,374 | 0,425 | 134 | 0,487 |

| 220000 - 240000 | 228666,054 | 1006,090 | 0,440 | 99 | 0,360 |

| 240000 - 260000 | 248629,555 | 1126,490 | 0,453 | 53 | 0,193 |

| 260000 - 280000 | 270692,283 | 1259,550 | 0,465 | 37 | 0,135 |

| 280000 - 300000 | 289001,355 | 1369,972 | 0,474 | 29 | 0,105 |

| 300000 - 320000 | 309449,642 | 1493,295 | 0,483 | 11 | 0,040 |

| 320000 - 340000 | 325707,680 | 1591,348 | 0,489 | 10 | 0,036 |

| 340000 - 360000 | 345045,332 | 1707,973 | 0,495 | 4 | 0,015 |

| 360000 - 380000 | 369979,034 | 1858,348 | 0,502 | 6 | 0,022 |

| 380000 - 400000 | 397803,377 | 2026,156 | 0,509 | 3 | 0,011 |

| 400000 - 420000 | 410483,410 | 2102,630 | 0,512 | 5 | 0,018 |

| 420000 - 440000 | 428739,568 | 2212,732 | 0,516 | 3 | 0,011 |

| 440000 - 460000 | 449612,633 | 2338,618 | 0,520 | 3 | 0,011 |

| 460000 - 480000 | 470095,914 | 2462,152 | 0,524 | 2 | 0,007 |

| 480000 - 500000 | - | - | - | - | - |

| 500000 - 520000 | 511185,844 | 2709,965 | 0,530 | 1 | 0,004 |

| Total | 240787,917 | 1137,467 | 0,492 | 27493 | 100 |

5 Conclusiones

Las conclusiones obtenidas de este estudio preliminar sobre el proceso de diseño y fabricación del material híbrido granular son las siguientes:

- El valor de las propiedades mecánicas (módulo de elasticidad) del material polimérico ABS reforzado con 0,25% de nanoláminas de carbono en comparación con ABS puro no resulta superior. Esto supone un replanteamiento en el proceso de mezclado de la matriz con el refuerzo para la posterior fabricación del filamento o el empleo de otro material con propiedades similares al ABS que permita ser mezclado con las nanoláminas de carbono e impreso mediante técnicas 3D.

- En los análisis no destructivos realizados se ha caracterizado morfológicamente el nanorefuerzo y se ha comprobado su homogeneidad al mezclarse refuerzo y matriz. Mediante análisis SEM, se aprecia una diferencia en el tamaño y la forma de las partículas, las cuales aparecen agrupadas formando aglomeraciones de unas sobre otras; es decir, no se está trabajando con grafeno puro y es por eso por lo que en este artículo se habla de nanoláminas de carbono. Por otro lado, el análisis de Micro-CT, es una técnica útil para comprobar la distribución y homogeneidad del refuerzo de una muestra de filamento de ABS + NLC.

- Se puede afirmar que el cálculo de los volúmenes de las regiones de Voronoï es un método efectivo para comprobar la distribución de refuerzos en la muestra de análisis (independientemente del volumen total que se esté analizando). Basándose en las representaciones en 3D y en análisis de los resultados posterior (realizado con un 75,7% de los datos de origen), se ha comprobado que las nanoláminas de carbono están distribuidas homogéneamente por toda la muestra (aunque las partículas tiendan a agruparse y exista una ligera diferencia en el tamaño de las mismas).

Agradecimientos

Se agradece a la Universidad Politécnica de Madrid la financiación económica de esta investigación a través del proyecto RP150831009.

Igualmente, se agradece a la Consejería de Educación, Juventud y Deporte de la Comunidad de Madrid y del Fondo Social Europeo que, a través del Programa Operativo de Empleo Juvenil y la Iniciativa de Empleo Juvenil (YEI), ha otorgado una beca de Ayudante de Investigación a Isabel Muriel Plaza, participante en esta investigación.

Agradecer también al FabLab ETSIDI – Ingenia Madrid (UPM) la oportunidad de utilización de sus instalaciones y la colaboración en esta investigación.

Referencias

[1] J. Hong. Universal Power-Law Decay of the Impulse Energy in Granular Protectors. Physical Review Letters, 94, pág. 108001-4 (2005). doi: 10.1103/PhysRevLett.94.108001

[2] H.M. Jaeger, S.R. Nagel, R.P. Behringer. Granular solids, liquids and gases. Reviews of Modern Physics, 68, 4, pág. 1259-1273 (1996). doi: S0034-6861(96)00204-8

[3] B.J.F. Bruet, J. Song, M.C. Boyce, C. Ortiz. Materials design principles of ancient fish armour. Nature Materials, 7, pág. 748-756 (2008). doi:10.1038/nmat2231

[4] D. Hui, P.K. Dutta. A new concept of shock mitigation by impedance-graded materials. Composites Part B, 42, pág. 2181-2184 (2011). doi:10.1016/j.compositesb.2011.05.016

[5] N.T. Kamar, M.M. Hossain, A. Khomenko, M. Haq, L.T. Drzal, A. Loos. Interlaminar reinforcement of glass fiber/epoxy composites with graphene nanoplatelets. Composites Part A, 70, pág. 82-92 (2015). http://dx.doi.org/10.1016/j.compositesa.2014.12.010

[6] H. Liu, L.C. Brinson. Reinforcing efficiency of nanoparticles: A simple comparison for polymer nanocomposites. Composites Science and Technology, 68, pág. 1502-1512 (2008). doi:10.1016/j.compscitech.2007.10.033

[7] S.G. Prolongo, R. Moriche, A. Jiménez-Suárez, M. Sánchez, A. Ureña. Advantages and disadvantages of the addition of graphene nanoplatelets to epoxy resins. European Polymer Journal, 61, pág. 206-214 (2014). http://dx.doi.org/10.1016/j.eurpolymj.2014.09.022

[8] J.M. Stansbury, M.J. Idacavage. 3D printing with polymers: Challenges among expanding options and opportunities. Dental Materials, 32, pág. 54-64 (2016). http://dx.doi.org/10.1016/j.dental.2015.09.018

[9] X. Wang, M. Jiang, Z. Zhou, J. Gou, D. Hui. 3D printing of polymer matrix composites: A review and prospective. Composites Part B, 110, pág. 442-458 (2017). http://dx.doi.org/10.1016/j.compositesb.2016.11.034

[10] A. Pîrjan, D. M. Petroşanu. The impact of 3D printing technology on the society and economy. Journal of Information Systems & Operations Management, 7, 2, pág. 360-370 (2013).

[11] B. Berman. 3D printing: the new industrial revolution. Business Horizons, 55, pág. 155-162 (2012). doi:10.1016/j.bushor.2011.11.003

[12] S. Dul, L.Fambri, A. Pegoretti. Fused deposition modelling with ABS–graphene nanocomposites. Composites Part A, 85, pág. 181–191 (2016). http://dx.doi.org/10.1016/j.compositesa.2016.03.013

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.016

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?