1 Introducción

La metodología para el diseño de estructuras de altas prestaciones mediante composites aún está en evolución. La complejidad de la respuesta de los materiales compuestos y las dificultades en la predicción de sus propiedades a partir de las de cada componente dan como resultado la necesidad de un programa de prueba y caracterización bien planificado y exhaustivo. Para poder entender y predecir el comportamiento de los materiales compuestos es necesario conocer tanto sus características como el comportamiento de éstos durante su proceso de aplicación.

A diferencia de lo que ocurre en los materiales tradicionales, metálicos, el fallo de un material compuesto laminado está asociado a la aparición de diversos mecanismos de daño. De entre ellos, uno de los mecanismos más críticos por su repercusión en la integridad del componente y por su dificultad de predicción es el despegue de dos láminas adyacentes del compuesto (deslaminación o agrietamiento interlaminar). Este mecanismo de daño no sólo es responsable de una importante reducción de la rigidez y resistencia del laminado sino que además puede facilitar la absorción de humedad por parte del compuesto, un exceso de vibraciones en la estructura, pandeo bajo el efecto de cargas a compresión, etc. A esto debe añadirse el hecho de que las grietas interlaminares pueden formarse fácilmente después de un impacto y que suelen localizarse en el interior del laminado, resultando de difícil detección. La deslaminación y su difícil predicción y detección es uno de los factores que explica que este tipo de materiales no se emplee de forma más extendida en sectores con responsabilidad civil.

La atención mencionada a la propagación de grietas interlaminares se pone de manifiesto también por el esfuerzo de comités de normalización de diversas instituciones en generar protocolos y normativas para los ensayos experimentales que determinen sus parámetros más importantes. Existen ensayos normalizados por ASTM para la determinación de GIc en modo I [1] y modo mixto [2] y ahora, desde el 2014, ya ha aparecido la única norma que recoge un procedimiento para el cálculo de GIIC [3]. Por otro lado, la European Structural Integrity Society (ESIS) emitió un protocolo de ensayo en modo II en 1992 mediante el método de flexión con entalla final, (más conocido por ENF, End Notch Flexure) [4].

Blackman et al.[5] sentaron las bases a través de los avances alcanzados para llegar a un acuerdo respecto al ensayo en modo ll. Estos autores utilizan una aproximación para evitar la siempre dificultosa tarea de medir la longitud de la grieta. En su lugar, este desarrollo utiliza el concepto de longitud de grieta efectiva. Este estudio incluye algunos resultados iniciales coordinados por el grupo ESIS (European Structural Integrity Society). Procedimiento relativamente sencillo y que nos ayuda determinar de una forma no tan complicada el proceso de obtención de GIIc.

En los últimos años se han desarrollado numerosos estudios relacionados con la fractura de materiales compuestos en sus diversos modos de solicitación: modo I, modo II y modo mixto en régimen estático, siendo los modos I y ll los que más atención han atraído. Mientras que para la caracterización o fractura el modo I es un estado bien establecido y elevado a norma internacional (ASTM D 5528-01), el ensayo en modo ll según la norma ASTM D-7905, todavía no existen estudios o intercomparaciones a nivel nacional que puedan suscitar una correcta interpretación del procedimiento ya que es denso y complicado a la hora de la obtención de los datos finales. De ahí la necesidad de realizar una comparación entre ambos procedimientos y discurrir las bondades entre uno y otro procedimiento o si son semejantes.

2 Materiales: elaboración y geometría

2.1 Resinas.

Las resinas utilizadas para este estudio ha sido de naturaleza Viniléster-poliuretano, denominada comercialmente ALTAC-580, compuesta por estireno y ácido metacrílico, monoéster con propano-1,2-diol. Atlac 580 es una resina viniléster de bisfenol A y uretano que aúna resistencia química excepcional con una destacada combinación de resistencia al calor y flexibilidad. Atlac 580 tiene muy buena procesabilidad y propiedades de curado. Es resistente a la mayoría de soluciones acuosas ácidas, salinas, y muy especialmente a medios alcalinos y el agua caliente. También se ha utilizado una resina de tipo epoxi para elaborar un laminado de bajo espesor en fibra de carbono.

2.2 Refuerzos utilizados

El refuerzo utilizado junto a la resina viniléster ha sido un tejido de 780 g/m2 compuesto por una capa de fibra de vidrio tipo E formada por una lámina de fibra larga en la dirección 0º, otra a 90º y una tercera ligera de tipo mat, de acuerdo a la Figura 1.

La disposición de capas de tejido obedece a una configuración (0-90/90-0)2S. La pregrieta se forma artificialmente colocando una banda de film de aluminio de 25 μm de espesor y 40 mm de longitud en el plano central de la probeta, separando láminas contiguas de orientación 0º respecto de la dirección de propagación de la grieta. Las dimensiones probetas son 110 mm de largo, 25 mm de ancho y espesor 8 mm.

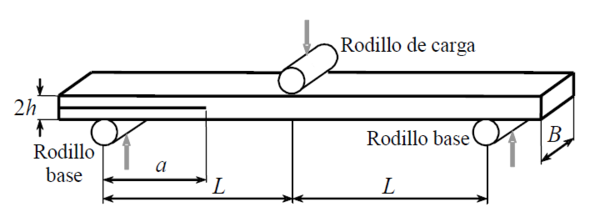

La geometría utilizada para realizar los ensayos de fractura en modo II, ha sido la planteada por Carlsson et al. [6], tal y como se muestra en la Figura 2, en un ensayo de flexión a tres puntos en el que la grieta interlaminar preexistente es forzada a propagarse por los esfuerzos cortantes que aparecen en las dos superficies de la grieta. Estos cortantes se generan cuando se carga la probeta y aparece un movimiento relativo entre ambas superficies de la grieta, causando la propagación de ésta por cizalladura o en modo II.

Este ensayo suele utilizarse para materiales compuestos con refuerzo en forma de fibra larga, habitualmente unidireccional, y orientada en la dirección longitudinal de la probeta que es perpendicular al frete de grieta. A partir de los resultados del ensayo se obtiene el valor de la tenacidad a la fractura para la iniciación de grieta interlaminar por cortante (modo II), GIIc.

La fibra de carbono viene incorporada en el prepreg base epoxi denominado HexPly®F593, de curado modificado a 177 ° C, con flujo muy bajo para aplicaciones de tejidos y cintas de carbono que proporciona excelentes propiedades resistentes, de configuración simétrica a 0º, y consiguiendo un laminado de espesor de 2.0±0.2 mm

3 Ensayo fractura modo II. Procedimiento de ensayo.

3.1 Introducción

Los protocolos de ensayo ASTM y ESIS establecen que antes de proceder al ensayo, la probeta del material debe ser sometida a un proceso de calibración experimental de la flexibilidad a distintas longitudes de grieta. Este proceso se lleva a cabo mediante un ciclo de carga y descarga de la probeta, registrando la evolución carga y desplazamiento para cada longitud de grieta.

La correcta situación del frente de grieta respecto al rodillo de apoyo se debe asegurar mediante la calibración experimental de la flexibilidad y un proceso iterativo de carga y descarga en la zona lineal. Una vez situada la probeta en la posición correcta, se inicia el movimiento descendente del rodillo de carga a una determinada velocidad. a la vez que se almacenan los valores de carga y desplazamiento. El inicio de la propagación de la grieta corresponde al punto donde se da una disminución súbita de la carga aplicada, si bien, siguiendo una práctica habitual en el sector aeronáutico para este tipo de ensayos, es aconsejable mantener el movimiento descendente del rodillo de carga hasta la detención del crecimiento de grieta y el repunte lineal de la curva carga/desplazamiento. A partir de este momento se invierte el movimiento del rodillo de carga hasta descargar completamente la probeta. Mediante un nuevo ciclo de carga/descarga en la zona lineal elástica y la calibración experimental de la flexibilidad se determina la longitud final de grieta.

3.2 Protocolo ESIS

Partiendo el ensayo con una velocidad de 1 mm/min.

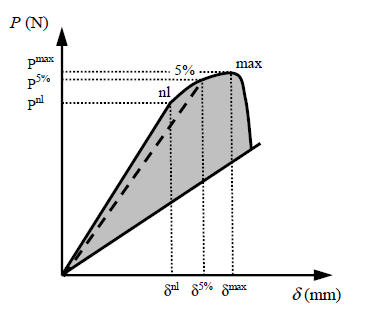

Para el análisis de resultados y obtención de la tenacidad a la fractura por cortante, GIIc, primero se debe representar para cada probeta la curva de la variación de la flexibilidad experimental respecto al cubo de la longitud de grieta. Este cálculo permite tanto la correcta colocación de la probeta en el utillaje como la estimación experimental de la longitud final de grieta. Asimismo, también es necesario representar para cada probeta ensayada la curva carga-desplazamiento identificando los puntos de no-linealidad (nl), carga máxima (máx) y 5% de incremento de la flexibilidad (5%), tal y como se representa en la Figura. 3.

De acuerdo con el protocolo elaborado y las recomendaciones de ESIS, el cálculo de GIIc debe realizarse para los tres puntos descritos en la Figura 3. No obstante, en el marco del presente trabajo se ha observado que la determinación experimental del punto de no-linealidad responde a una apreciación subjetiva muy dependiente de la magnificación a la que se observe la gráfica en la proximidad de dicho punto además que en algunas muestras, debido a extremada rigidez de las mismas, no se podía conseguir ese valor p5% en algunas de las muestras ensayas.

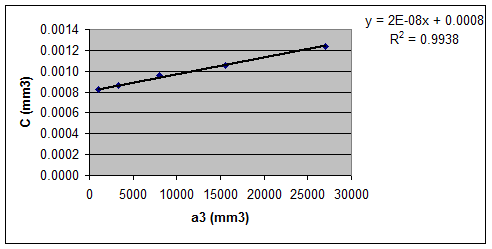

El siguiente paso consiste en calibrar la flexibilidad de la probeta. Para ello se sitúa la probeta en el dispositivo de flexión de tal forma que la línea que señala el frente de la grieta esté alineada con uno de los cilindros de apoyo. Se carga y descarga la probeta en régimen elástico con objeto de medir su flexibilidad. Esta operación se repite para distintas longitudes de grieta: 10,15, 20, 25, y 30 mm.

La flexibilidad de la probeta en estas condiciones se expresa de la siguiente manera:

Para calcular el parámetro m se representa gráficamente C frente a a3 y se ajustan los puntos obtenidos mediante regresión lineal por mínimos cuadrados. La pendiente de esta será el parámetro m buscado.

3.2.1 Obtención de los valores de tenacidad a fractura por cortante

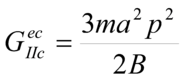

Los valores de tenacidad a fractura por cortante GIIc- se determinan a partir de los parámetros anteriores por dos procedimientos distintos de cálculo:

Calibración experimental de la flexibilidad:

Según este método los valores de tenacidad a fractura se calculan mediante la siguiente expresión:

|

(2) |

3.3 Protocolo ASTMD-7905

En este caso, la velocidad del ensayo es de 1.6 mm/min. Antes de proceder a la calibración se debe de realizar una rotura completa para evaluar si se trabaja a un 50% de la fuerza de rotura o a 90 N (el valor que sea menor), teniendo esto claro a modo de inicio del ensayo, se procede a la calibración de la flexibilidad del material. Y para este caso los condicionantes para realizar la flexibilidad se simplifican a 3 longitudes de grieta, a saber, 20,30 y 40 mm respectivamente, obteniendo los mismos parámetros que en el protocolo ESIS. Solamente que en la norma, los parámetros se designan de la siguiente forma:

Posteriormente realizando la rotura de la probeta a 30 mm de longitud de grieta. Con ello, se presenta el denominado candidato a ser el parámetro GIIc o candidato a la tenacidad GQ, donde su obtención es la misma que en la ecuación (2). Se le denomina candidato porque previo a validar si ese valor es el parámetro característico, se debe de comprobar los denominados porcentajes de GQ, donde se relacionan los valores en la flexibilidad con longitud de grieta 20 y 40, respecto la de 30, que es la que se realiza en ensayo a rotura.

La ecuación 4 nos dirá si el candidato es apto, para ello GQ para 20 y 40 mm debe estar entre un 15% y un 35%, y en caso contrario, se debe de cambiar la fuerza de calibración e iniciar otra vez el procedimiento.

4 Resultados.

Los valores de GIIC para los composites de prepreg de epoxy-carbono de acuerdo a ambos protocolos se presentan en la Tabla 1. Con ambos protocolos se obtienen valores de tenacidad parecidos (0.90-0.91 kJ/m2), con una dispersión mayor con el ESIS (0.48 kJ/m2), probablemente debida al ensayo con menor número de especímenes (5).

| Tabla 1. Tenacidad a fractura modo II del compuesto epoxi carbono bajo los protocolos ESIS y ASTM | ||

| Muestra | Protocolo | GIIc(kJ/m2) |

| Promedio | ASTM | 0.91 |

| Desviación normal | 0.16 | |

| Máximo | 1.26 | |

| Mínimo | 0.73 | |

| Ensayos | 20 | |

| Promedio | ESIS | 0.90 |

| Desv. normal | 0.488 | |

| Máximo | 1.70 | |

| Mínimo | 0.48 | |

| Ensayos | 5 | |

Y en la Tabla 2, tenemos los realizados para la muestra de composite de alto gramaje con viniléster-fibra de vidrio.

| Tabla 2. Tenacidad a fractura modo II del compuesto viniléster-fibra de vidrio, bajo los protocolos ESIS y ASTM | ||

| Muestra | Protocolo | GIIc(kJ/m2) |

| Promedio | ASTM | 4.87 |

| Desviación normal | 1.90 | |

| Máximo | 7.00 | |

| Mínimo | 3.33 | |

| Ensayos | 3 | |

| Promedio | ESIS | 1.64 |

| Desv. normal | 0.19 | |

| Máximo | 1.97 | |

| Mínimo | 1.47 | |

| Ensayos | 6 | |

5 Conclusiones.

Puesto que ambos procesos se nutren de la misma ciencia y de los trabajos de Davidson, Clarsson y otros autores. Se obtienen valores relativamente semejantes, teniendo siempre presente el valor de dispersión de un material composite fabricado a mano, si bien es cierto que a mayores espesores, los fenómenos de deslizamientos entre todas las capas genera una mayor dispersión condicionando valores más dispersos entre sí. En resumen, para materiales de espesores relativamente pequeños, ambos protocolos son semejantes, mientras que si vamos ya a espesores más importantes, esta relación se pierde, llegando a valores superiores al triple de lo que marca el protocolo ESIS.

Referencias

[1]. ASTM D5528-01, “Standard Test Method for Mode I Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites”, American Society for Testing and Materials, 2001.

[2]. ASTM D6671M-04E1, “Standard Test Method for MIXED MODE I-Mode II Interlaminar Fracture Toughness of Unidirectional Fiber Reinforced Polymer Matrix Composites”, American Society for Testing and Materials, 2004.

[3] ASTM D7905/D7905M-14, “Standard Test Method for Determination of the Mode II Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites”

[4]. Davies, P., “Protocol for Interlaminar Fracture Testing no. 2 – Mode II (ENF)”, Protocols for Interlaminar Fracture testing of Composites, European Structural Integrity Society, 1992.

[5]. Blackman B.R.K., Brunner A.J., Williams J.G. Mode II fracture testing of composites: a new look at an old problem. Engineering Fracture Mechanics; (2006), vol.73,pp 2443-2455.

[6]. Carlsson, L.A., Gillespie, J.W., Pipes, R.B., “On the analysis and design of the end notched flexure (ENF) specimen for mode-II testing”, Journal of Composite Materials 20 (6), pag. 594-604, 1986.

Document information

Published on 19/10/17

Accepted on 19/10/17

Submitted on 19/10/17

Volume 01 - Comunicaciones Matcomp17 (2017), Issue Núm. 1 - Comportamiento en Servicio de los Materiales Compuestos, 2017

DOI: 10.23967/r.matcomp.2017.10.013

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?