1 Introducción

La impresión 3D o fabricación aditiva es una de las principales tendencias actuales en fabricación y prototipado de componentes. Esta tecnología permite crear piezas finales relativamente complicadas sin necesidad de utillajes o moldes, reduciendo el tiempo de desarrollo de productos y reduciendo el consumo de material [1-2].

Dentro de los diferentes sistemas de impresión 3D existentes, la tecnología FFF (Fused Filament Fabrication) desarrollada por Stratasys Ltd se ha convertido en unos de los métodos más utilizados para las aplicaciones de prototipado rápido por su simplicidad y aplicabilidad. Este método se basa en la extrusión de un filamento de termoplástico a través de una boquilla calefactada por encima de la temperatura de fusión del material. El material en estado semi-líquido se deposita sobre una superficie en forma de finos hilos que se solidifican inmediantamente después de salir de la boquilla, generando la pieza final capa por capa. [3]

Actualmente se está investigando en la impresión 3D con tecnología FFF de materiales termoplásticos reforzados con diferentes tipos de fibra, con el fin de mejorar las propiedades mecánicas de los plásticos sin reforzar. Se han hecho investigaciones basadas en termoplástico reforzado con polvo o fibra corta de carbono, llegando a aumentar el módulo elástico en aproximadamente un 30% respecto al mismo filamento sin reforzar [4]. Respecto a los refuerzos con fibra continua, algunos desarrollos utilizan un sistema de impregnación de la fibra continua con termoplástico en el propio proceso de impresión [5], y otros desarrollos optan por el procesado de material preimpregnado, como es el caso de la impresora MarkOne® de MarkForged, cuyo material de fibra de carbono tiene una resistencia específica superior a la del aluminio 6061-T6 [6].

En el presente trabajo se analizan los resultados de ensayos de cortadura interlaminar sobre probetas fabricadas con una impresora 3D MarkOne® con material reforzado con diferentes tipos de fibra continua: vidrio, aramida y carbono. El fin de estos ensayos es tener una caracterización parcial de las propiedades mecánicas del material, para posteriomente considerar su aplicación en piezas estructurales en el sector de la aeronática o la automoción, aunando así las ventajas de los materiales compuestos y la tecnología de fabricación aditiva.

2 Procedimiento experimental

2.1 Materiales

El material empleado en este estudio es el suministrado por MarkForged [6]. La fabricación de las probetas se ha realizado con una impresora 3D MarkOne®, y se han usado tres materiales reforzados: fibra de carbono, fibra de aramida y fibra de vidrio, todos ellos con una matriz termoplástica de poliamida.

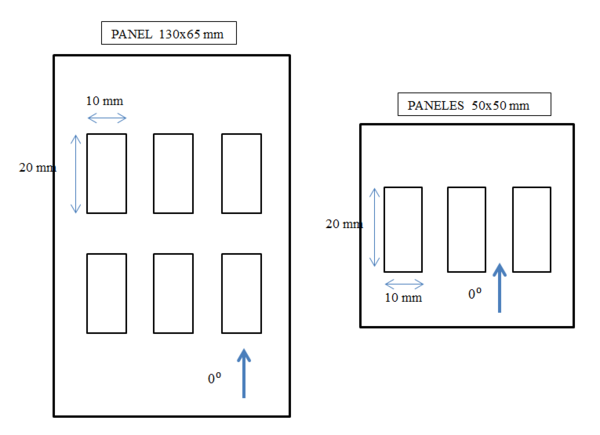

Con objeto de utilizar normas de ensayo de amplio uso dentro del campo de los materiales compuestos y obtener resultados comparables, se han impreso 4 paneles que posteriormente fueron cortados para obtener las probetas necesarias para llevar a cabo los ensayos mecánicos:

- Tres paneles de 50x50mm con 18 capas a 0º, con un espesor teórico total de 2mm. Uno de fibra de vidrio, uno de fibra de aramida y uno de fibra de carbono.

- Un panel de fibra de carbono de 130x65mm con 13 capas de fibra de carbono a 0º, con un espesor teórico de 1.6mm.

En todos ellos la dirección de impresión ha sido 0⁰.

En todos ellos, adicionalmente a las capas de material compuesto, se imprime una primera y última capa de poliamida sin reforzar, con dirección de impresión de 45º. Estas dos capas son impresas de forma predeterminada por la impresora MarkOne®.

2.2 Preparación de probetas

Los 4 paneles impresos se han cortado para obtener las probetas de 20x10mm necesarias para realizar los ensayos mecánicos. Se han obtenido 3 probetas de cada uno de los paneles de 50x50mm y 6 probetas del panel de 130x65mm, estando la dirección 0 de la fibra orientada de forma paralela a al largo de las probetas, según la Figura 1.

Todas las probetas se han cortado con una máquina de corte Brillant265, con disco de diamante refrigerado por agua.

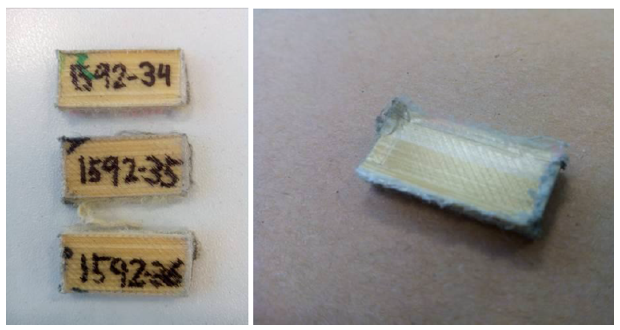

No fue posible obtener probetas válidas del panel de fibra de aramida. Dichas probetas se reblandecieron debido al calor generado durante el proceso de corte. En la Figura 2 se muestra el resultado del corte de las probetas de fibra de aramida donde puede observarse el reblandecimiento que impidieron su posterior ensayo.

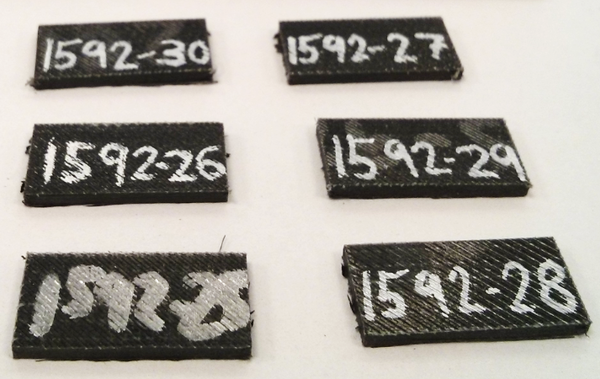

Las probetas de fibra de vidrio y de carbono se cortaron sin problemas a simple vista. En la Figura 3 se muestran como ejemplo las probetas extraídas del panel de 130x65mm de fibra de carbono.

2.3 Ensayo ILSS

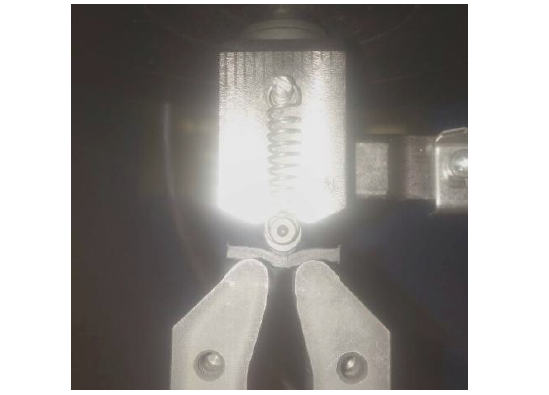

Se han realizado ensayos de ILSS (Interlaminar Shear Strength) según EN2563 [7]. Estos ensayos fueron realizados en un laboratorio acreditado bajo la UNE-EN ISO/IEC 17025. Se han llevado a cabo en una máquina de ensayos universal Zwick modelo Z010, con capacidad de 5kN.

Se ha utilizado el útil de ILSS de la Figura 4.

Las dimensiones de todas las probetas ensayadas fueron de 20x10mm.

3 Resultados experimentales

Se han realizado enyasos de cortadura interlaminar sobre 3 probetas de fibra de vidrio (con identificación: 1592-31, 1592-32 y 1592-33), provenientes del mismo panel, y 9 probetas de fibra de carbono provenientes de 2 paneles (con identificación: 1592-25, 1592-26, 1592-27, 1592-28, 1592-29, 1592-30, 1592-37, 1592-38 y 1592-39).

Las probetas de fibra de aramida no se pudieron ensayar debido al problema de reblandecimiento sufrido en el proceso de corte.

3.1 Probetas de fibra de vidrio

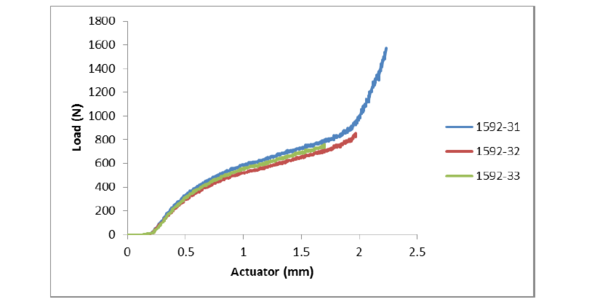

Las probetas de fibra de vidrio se deformaron plásticamente, con un resultado de curvas fuerza-desplazamiento que no permitieron obtener resultados de los ensayos. En la Figura 5 se muestra las curvas fuerza vs desplazamiento del ensayo ILSS.

En la Figura 6 se muestra una imagen del modo de fallo de la probeta de fibra de vidrio al finalizar el ensayo de ILSS.

3.2 Probetas de fibra de carbono

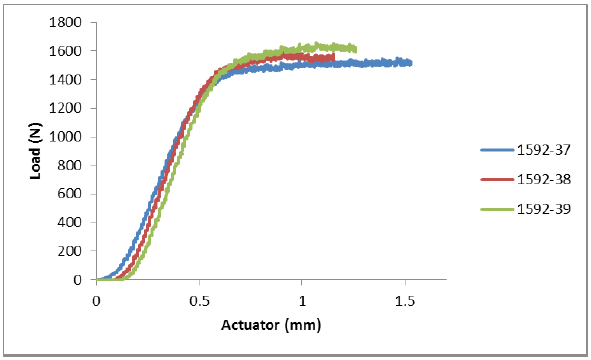

3.2.1 Probetas obtenidas de panel de 50x50x2mm

En la Tabla 1 se muestran los resultados de los ensayos de las probetas obtenidas del panel de 50x50x2mm. Se obtuvo un valor medio de ILSS de 56.82MPa con una desviación estándar de 2.51.

En la Figura 7 se muestra las curvas de fuerza-desplazamiento resultante del ensayo.

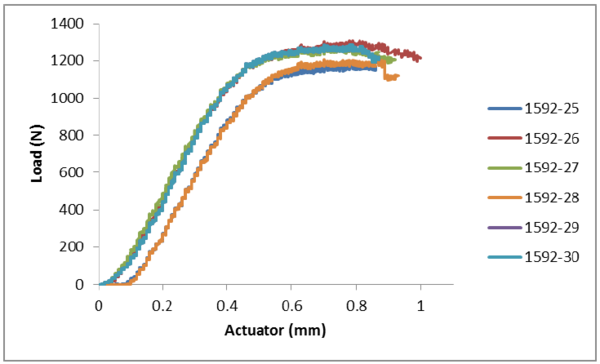

3.2.2 Probetas obtenidas de panel de 130x65x1.6mm

En la Tabla 2 se muestran los resultados de los ensayos de las probetas obtenidas del panel de 130x65x1.6mm. Se obtuvo un valor medio de ILSS de 54.35MPa con una desviación estándar de 1.11.

En la Figura 8 se muestra la curva de fuerza-desplazamiento resultante del ensayo.

El modo de fallo obtenido en todas las probetas de fibra de carbono ha sido deformación plástica, debido a la matriz empleada de naturaleza termoplástica. Según EN2563, este modo de fallo indica que las probetas no han fallado por cortadura pura. Sin embargo, los resultados obtenidos se pueden emplear a título comparativo.

En la Figura 9 se muestra como ejemplo el modo de fallo de una de las probetas de fibra de carbono.

4 Conclusiones

Se han realizado ensayos de ILSS sobre probetas fabricadas con una impresora 3D MarkOne® y tres materiales compuestos con refuerzo continuo: fibra de aramida, vidrio y carbono con matriz termoplástica de poliamida.

Se han impreso cuatro paneles para obtener probetas de ensayo. Tres paneles de 50x50x2mm de cada uno de los tres materiales disponibles y un cuarto panel de 130x65x1.6mm de fibra de carbono, de los cuales se obtuvieron probetas de 20x10mm para realizar ensayos ILSS.

No se han podido obtener probetas del panel de fibra de aramida, ya que el material se reblandeció durante la operación de mecanizado. En trabajos futuros se investigará diferentes estrategias de mecanizado para poder extraer probetas de ensayo válidas y/o evaluar la posibilidad de imprimir probetas directamente a forma neta para comparar los resultados obtenidos con los presentados en este artículo.

Para los especímenes reforzados con fibra de vidrio no se obtuvieron resultados válidos. Las probetas experimentaron deformación plástica durante el ensayo, y no se pudieron obtener datos de la curva fuerza-desplazamiento.

En el caso de los especímenes de fibra de carbono, las probetas también sufrieron deformación plástica durante los ensayos de ILSS. Sin embargo, aunque las probetas tuvieron un modo de fallo no válido, se pudieron obtener resultados de la curva fuerza-desplazamiento del ensayo. Según EN2563, este modo de fallo indica que las probetas no han fallado por cortadura pura. No obstante, los resultados obtenidos se pueden emplear a modo comparativo. Se obtuvieron unos valores medios de cortadura interlaminar de 56.82MPa y 54.35MPa para las probetas obtenidas de los paneles de 50x50x2mm y 130x65x1.6mm respectivamente.

Los resultados obtenidos se encuentran dentro del orden de magnitud de los obtenidos para materiales termoestables producidos por tecnologías convencionales (prepreg, RTM), lo que hace de este tipo de tecnología pueda ser una buena candidata para la producción futura de componentes estructurales. [8]

Estos resultados servirán como referencia para trabajos futuros.

Agradecimientos

Estas actividades están incluidas dentro del proyecto FACTORIA, financiado por el Ministerio de Economía y Competitividad a través del Centro Tecnológico Industrial (CDTI) en el marco del Programa Estratégico CIEN 2016.

Los paneles de material compuesto fueron impresos en las instalaciones de ProtoSpace Getafe.

Los ensayos mecánicos se realizaron en el laboratorio de FIDAMC.

Referencias

[() ] Yana, Xue. Gu, P. “A review of rapid prototyping technologies and systems.” Computer-Aided Design 28, pág 307-318 (1996).

[2] Berman, Barry. “3-D printing: The new industrial revolution.” Business Horizons, 55, pág. 155-162 (2012).

[3] P. Dudek “FDM 3D printing technology in manufacturing composite elements” Archives of Metallurgy and Materials, Volume 58 (2013)

[4] Fuda Ning “Additive manufacturing of carbon fiber reinforced thermoplastic composites using fused deposition modeling” Composites Part B, 80, pág 369-378 (2015)

[5] Ryosuke Matsuzaki, Masahito Ueda, “Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation” Scientific Reports, 6 (2016)

[6] MarkForged, Mechanical Properties (2015) https://markforged.com/materials/data-sheet/

[7] EN 2563 : 1997

[8] HexFlow® RTM6 datasheet (2017)

http://www.hexcel.com/user_area/content_media/raw/RTM6_global.pdf

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.015

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?