1 Introducción

El concepto de diseño multi- material ha surgido en los últimos años para abordar restricciones de coste, rendimiento y peso, entre otros. El principio básico es simple, se combinan materiales de diferente naturaleza en una misma estructura de modo que se emplee el material óptimo para cada propósito permitiendo, así, alcanzar un mayor ratio rendimiento/coste que sus respectivos materiales de partida. De este modo, se obtendría una solución única a un coste racionalizado. En este sentido, las estructuras multi-material formadas por una combinación de materiales compuestos a base de polímeros y materiales metálicos (principalmente acero) están captando especial interés en la industria, fundamentalmente debido a la libertad de diseño y la naturaleza versátil que confieren los materiales compuestos. En la actualidad, se están explorando diferentes tecnologías de fabricación tradicionalmente empleadas en la fabricación de materiales compuestos, con motivo de explorar su viabilidad en la fabricación multi-material. Esto implica no sólo desarrollar una pieza compuesta consolidada adecuadamente, tanto termoestable como, en menor medida, termoplástica, sino también desarrollar la consiguiente unión disimilar con la resistencia mecánica adecuada (es decir, componentes multimateriales “co-curados”). Como ejemplo, cabe destacar estudios recientes sobre fabricación automatizada con cabezales ATL/AFP [1-4], termoformado [5], moldeo por inyección [6], filament winding [7], etc., cuyo objetivo es explorar plenamente su potencial de fabricación multi- material desarrollando la tecnología adecuadamente. Esto implica, entre otras, desarrollar una unión disimilar de alto rendimiento para la cual, y dependiendo de los materiales y grados específicos involucrados, implicará normalmente implementar pasos adicionales en relación a los tratamientos de su superficie, entre otros. Por otro lado, paralelamente, cabe mencionar otra línea de investigación en lo relativo al desarrollo de resinas de curado rápido de gran interés para industrias de altas cadencias productivas, tales como el sector automoción.

El estudio aquí contemplado aborda ambos aspectos, estudiando resinas convencionales y de curado rápido, y explorando la viabilidad de efectuar piezas multi-material para el sector automotriz. Para ello se han analizado diferentes tratamientos de superficie y condiciones de procesamiento para cuantificar e identificar la ruta de procesamiento más adecuada en términos de rendimiento, velocidad de proceso y coste.

2 Procedimiento experimental

2.1 Materiales

El presente trabajo aborda el estudio del desarrollo multi- material aplicado a un acero laminado en frío de alta resistencia, típico de algunas aplicaciones automotrices. Por ello, se ha empleado un acero AHSS de última generación, en este caso, un acero martensítico con límite elástico en el rango 1200-1500MPa, resistencia máxima de 1470-1700MPa y espesores típicos del sector (1,6 mm). Con respecto a la contraparte polimérica, se estudiaron tres sistemas termoestables reforzados con fibra de carbono, como resultado de una investigación anterior a escala laboratorio. Para ello se seleccionaron prepregs de naturaleza epoxi debido a sus excelentes propiedades mecánicas y alta resistencia ambiental. Además, las excelentes propiedades de adhesión de esta familia de resinas las convierten en una de las candidatas más adecuadas para aplicaciones multi-material “co-curados”. Actualmente, existe una gama considerable de sistemas preimpregnados epoxi comercialmente disponibles, sin embargo, se ha priorizado la Tg y la velocidad de curado como criterios de selección. Los CFRP utilizados junto con sus propiedades principales se incluyen en la Tabla 1. Cabe mencionar que el Sistema A se corresponde con un grado preimpregnado ampliamente utilizado en varios sectores industriales estableciendo, de esta manera, un nivel de referencia para fines comparativos.

| Reference | Processing cycle* | Requirements | ||

| t (min) | T (°C) | P(bar) | Tg (°C) | |

| System A | 90 | 125 | 7 | 110 |

| System B | 10 | 130 | 5 | 135 |

| System C | 15 | 140 | 10 | 192 |

2.2 Proceso de fabricación

En la presente investigación, se ha seleccionado el conformado en prensa (PCM) como proceso más indicado para desarrollar la fabricación en una etapa de los composites termoestables considerados. Esto atiende a consideraciones de coste, tiempo, así como a la configuración de la pieza objetivo (tolerancias, dimensiones, etc.). De esta manera se persigue obtener un componente multi-material consolidando el material compuesto al tiempo que se desarrolla la unión disimilar acero-composite evitando, así, el uso de adhesivos. Durante el desarrollo experimental se ha procedido a estudiar la ventana de proceso mediante la fabricación, en primer lugar, de los composites monolíticos para validar posteriormente dichos estudios en la fabricación de uniones disimilares.

Los ensayos preliminares si dirigieron, por tanto, a la comparación de los tres sistemas. Se emplearon los ciclos de proceso recomendados por la ficha técnica tanto en el componente monolítico como en el multimaterial. Esto permitió evaluar el comportamiento de los diferentes materiales. Una vez alcanzado esto se procedió a efectuar el ajuste de parámetros para el sistema prepreg identificado como óptimo, variando y ajustando los tiempos de proceso. Esto repercutió, por consiguiente, en el ajuste de las temperaturas de proceso. Permitiendo, en último término, optimizar las tasas de productividad. El proceso de fabricación se efectuó utilizando una prensa hidráulica LabPro 1000 de Fontijne Presses & Services BV.

Por su parte, el comportamiento de dichos materiales se evaluó en términos de sus propiedades mecánicas. Además se efectuaron análisis de calidad complementarios determinando niveles de porosidad, grado de curado, entre otras. En cuanto a las propiedades mecánicas se realizaron ensayos de tracción de las piezas monolíticas de acuerdo a la norma ASTM D3039, mientras que la unión se caracterizó mediante ensayos de cortadura por tracción de acuerdo a la norma ASTM D5868. Por último, con carácter comparativo, se efectuó un ensayo de impacto tomando como referencia las normas existentes al respecto para la caracterización de materiales metálicos (ISO 148) y de composites (ISO 179 y ASTM D6110). En dichos ensayos de impacto se emplea generalmente una entalla con motivo de garantizar una propagación de grieta más estable, así como la fractura completa de dicha muestra. Sin embargo, debido a la particularidad de los casos de estudio y, más específicamente al reducido espesor del acero, se determinó emplear muestras sin entalla debido a la dificultad de mecanizado de la entalla. Por último, cabe señalar que se tuvieron en cuenta las indicaciones de la norma ISO 179 en lo referente al estudio de la direccionalidad de la secuencia de apilado.

2.3 Estrategias de unión

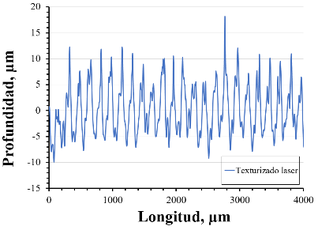

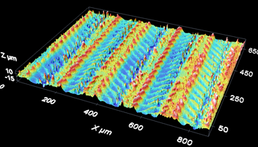

Como se comentaba con anterioridad la union disimilar es un aspecto critico en las estrucutras multi-material y, como tal, se ha analizado en detalle. Por ello se han considerado tratamientos estándar contemplados en la norma ISO17212, a saber, limpieza (C), granallado (GB) y, finalmente, tratamientos más innovadores como el texturizado láser (LT). En este caso, el granallado se realizó siguiendo un procedimiento previamente optimizado para uniones disimilares acero- CFRP [8]. Para ello se empleó granalla angular metálica (G50 de A.m.p.e.r.e) mediante una cabina pulsar III de CLEMCO. Por su parte, en cuanto al texturizado laser, cabe mencionar que éste se encuentra todavia en un estado incipiente de desarrollo. De este modo, y aunque el número de publicaciones e investigaciones en este campo no deja de incrementarse [9-19], todavía es necesario realizar una investigación completa para identificar la estructura óptima para cada material y aplicación. Esto repercute en la necesidad de ajuste de parametros ad-hoc. En este caso, la textura de la superficie del material base se llevó a cabo por medio de un proceso ablativo, ya que es relativamente no invasivo, lo que evita que el sustrato se vea afectado térmicamente. El equipo utilizado para realizar texturas de superficie ha sido un láser de nanosegundos pulsados (ns) Power Line E20 de ROFIN. En particular, se ha utilizado un láser Nd: YVO4, con pulsos entre 10 y 20 ns y una longitud de onda de 1064 nm. El equipo láser se ha combinado con una lente de campo plana y una distancia focal de 100 mm, junto con un cabezal de escáner galvanométrico que permite que la radiación láser se dirija hacia el sustrato y realice estructuras complejas a una velocidad razonablemente alta. Después de realizar el análisis morfológico de la textura inducida, se definió el patrón del láser. Este último se realizó según investigaciones previas [19-20]. La estrategia de escaneado consistió en la realización de una serie de líneas verticales, con un bajo grado de superposición entre pulsos. Estas líneas se repiten un total de 15 veces, con una distancia de desplazamiento de 6 μm. De esta manera, es posible generar una estructura periódica de riblets con una mayor rugosidad en la parte inferior de los canales generados y una mayor diferencia pico-valle. Una vez que se realizan las 15 repeticiones, en el mismo plano Z, el proceso se repite en un nuevo plano (Z ') = (Z) - ΔZ, con ΔZ = 0.05 mm buscando un aumento de profundidad de la microtextura. En la Figura 1 se observa la superficie resultante.

|

|

Finalmente, se han considerado varias estrategias de superficie adicionales para garantizar evitar fenómenos de corrosión. En este sentido, cabe señalar que el evitar la formación de pares galvánicos es uno de los puntos clave a resolver en lo referente al uso de combinaciones acero- composite base fibra de carbono. Asi, debido a sus potenciales electroquímicos tan diferentes, una vez entren en contacto con un electrolito, se establecería una pila galvánica que conduciría a la aceleración de fenómenos de corrosión sobre el ánodo (potencial más negativo). Además, cuanto mayor sea dicha diferencia de carga, mayor será la velocidad de corrosión. En cualquier caso, es un fenómeno que puede comprometer la integridad estructural del componente en su conjunto, por lo que es fundamental garantizar el aislamiento eléctrico entre ambas partes. Esto se puede hacer asegurando que la matriz del composite tenga un espesor homogéneo y controlado, lo cual es bastante complicado teniendo en cuenta las tolerancias dimensiones del sector automotriz. Alternativamente, podría lograrse por medios auxiliares, es decir, tejidos de fibra de vidrio de mayor o menor GSM (gramaje), mats de fibra de vidrio, adhesivos, etc. En este caso particular se emplearon prepreg de fibra de vidrio (GF) y prepreg de fibra de carbono enriquecida en matriz (ME). Los experimentos realizados se resumen en la Tabla 2.

| Componente | Acero | Composite | Estrategia superficies | Ciclo de procesado | Referencia | |||

| # | t/min | T/°C | P/bar | |||||

| Monolítico | - | Sistema A | - | 1 | 90 | 125 | 7 | A (1) |

| - | Sistema B | - | 1 | 10 | 130 | 5 | B (1) | |

| - | Sistema B | - | 2 | 7 | 120 | 5 | B (2) | |

| - | Sistema B | - | 3 | 1.5 | 160 | 5 | B (3) | |

| - | Sistema C | - | 1 | 15 | 140 | 10 | C (1) | |

| Multi-material | AHSS | Sistema A | GB | 1 | 90 | 125 | 7 | A (1) -GB |

| AHSS | Sistema A | LT | 1 | 90 | 125 | 7 | A (1) -LT | |

| AHSS | Sistema B | C | 1 | 10 | 130 | 5 | B (1) -C | |

| AHSS | Sistema B | GB | 1 | 10 | 130 | 5 | B (1) -GB | |

| AHSS | Sistema B | LT | 1 | 10 | 130 | 5 | B (1) -LT | |

| AHSS | Sistema B | GB+GF | 1 | 10 | 130 | 5 | B (1) -GB +GF | |

| AHSS | Sistema B | GB+ME | 1 | 10 | 130 | 5 | B (1) -LT +ME | |

| AHSS | Sistema B | GB | 2 | 7 | 120 | 5 | B (2) -GB | |

| AHSS | Sistema B | GB | 3 | 1.5 | 160 | 5 | B (3) -GB | |

| AHSS | Sistema C | GB | 1 | 15 | 140 | 10 | C (1) -GB | |

| AHSS | Sistema C | LT | 1 | 15 | 140 | 10 | C (1) -LT | |

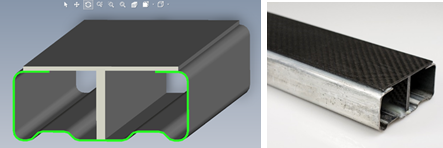

2.4 Escalado de la solución

Por último, para validar los resultados anteriores se procedió al diseño y fabricación de piezas representativas. En concreto, y partiendo de un perfil de referencia íntegramente metálico de sección cerrada y nervio central, se diseñaron dos piezas híbridas de sección equivalente, para posteriormente, calibrar los modelos de simulación numérica. En dicho diseño se tuvieron en cuenta consideraciones mecánicas, pero también de fabricación para evaluar, de este modo, los diferentes aspectos que entran en juego. Dichas piezas, de 500mm de longitud, fueron fabricadas de acuerdo a los procedimientos encontrados anteriormente tanto en relación a tratamientos superficiales como en lo relativo a las condiciones de proceso. Para esto último fue necesario la fabricación de los utillajes a medida de modo que sea posible fabricar la pieza en una única etapa de prensa. Posteriormente dichas piezas fueron ensayadas a flexión a tres puntos a considerable velocidad (500mm/min) empleando, para ello, un equipo universal de ensayos, en concreto un SHIMADZU de 250 kN. En este caso se empleó una distancia entre apoyos igual a 400mm. Por su parte los apoyos y aplicación de carga se efectuó con cilindros de 50mm de diámetro.

3 Resultados

3.1 Evaluación de los diferentes sistemas epoxi

Los valores de tracción obtenidos con cada uno de los sistemas monoliticos estudiados se encontraron dentro de los valores esperables. Por su parte, en relación a las uniones acero-composite los resultados encontrados con los diferentes acabados fueron fuertemente dependientes de cada caso concreto. Como se comentaba con anterioridad los fundamentos del texturizado laser en su aplicación para uniones adhesivas no se conoce todavia con seguridad. Por ello, existen numerosas teorias que pretenden explicar la efectividad de cada unión, sin embargo, a dia de hoy no existen teorias completamente satisfactorias (al igual que ocurre en las uniones adhesivas tradicionales). Es por ello que en la actualidad, su ajuste y selección debe realizarse con un procedimiento iterativo de prueba y error. Los modelos fundamentales, y más extendidos, empleados en la explicación del comportamiento mecánico de algunas de estas uniones son los que siguen; modelo mecánico, modelo de capas débiles y factores adicionales como mojabilidad y energía superficial. Además, en la mayoría de los casos, el primero de éstos es considerado como el dominante. En cualquier caso es fundamental analizar cuidadosamente otros factores adicionales relacionados con las propiedades físicas de la resina (viscosidad, volumen, etc.) dado que estos pueden jugar un papel crítico en las condiciones de procesamiento y, posteriormente, en la resistencia de la unión. Como ejemplo de esto cabe citar defectos como porosidad, falta de material, entre otros.

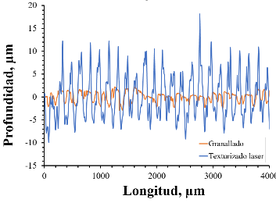

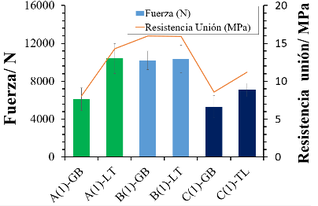

En la Figura 3 se observa que el texturizado láser (LT) conduce a un aumento en el área de contacto de aproximadamente el 11% en comparación con el modesto 4% que pemite lograr, en este caso, la superficie granallada (GB). Además, el parámetro de rugosidad superficial, Rz, que normalmente se considera de mayor importancia en uniones adhesivas y sistemas de pintura, mejora en un 400% en el caso del texturizado laser, mientras que el granallado alcanza una mejora de un 250%. Como se puede ver, esto no se traduce directamente en las resistencias mecánicas alcanzadas. Asi, el texturizado con láser mejora la resistencia en un 70% y 30% para el Sistema A y el Sistema C, respectivamente. Mientras que los resultados alcanzados en el Sistema B se mantienen, en esencia, semejantes. Los estudios efectuados mediante microscopía óptica no permitieron identificar ninguna diferencia clara entre los diferentes sistemas en términos de defectos tanto en el composite como en la intercara acero- composite. Por su parte también se caracterizó la energía superficial (UNE-EN 828) obteniendose valores muy similares para los tres sistemas (es decir, 38-48 mN/m) que, por otro lado, fueron consistentes con los valores esperables para la familia epoxi. Todo lo anterior corrobora que no existe una explicación evidente para los resultados obtenidos. En este caso la justificación parece estar vinulada obtenido en dicha primera capa de resina en contacto con el sustrato, si bien es necesario efectuar pruebas adicionales. Finalmente, debe mencionarse que las resistencias de unión alcanzadas con el sistema B justifican el potencial de las resinas de curado rápido para el desarrollo de procesos de una etapa, sin la necesidad de un adhesivo.

|

|

3.2 Optimización de la ventana de proceso

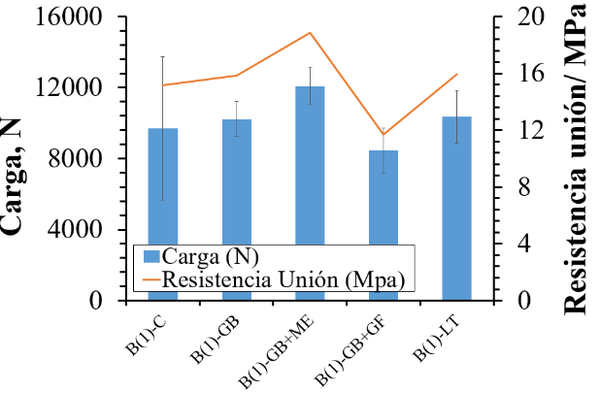

El estudio se completó mediante el estudio adicional de varias variables del proceso, en este caso, únicamente sobre el sistema B dado su comportamiento superior. La

Figura 4 muestra los resultados alcanzados con diferentes estrategias superficiales. De este modo cabe destacar que el Sistema B conduce a valores elevados incluso con el método de preparación de superficie más simple, esto es, limpieza superficial (B(1) -C). Así, una simple limpieza conduciría a valores de hasta 15 MPa si bien es cierto que la dispersion de resultados seria muy elevada, de acuerdo a lo esperable con con este método de preparación. El valor más alto se logró con el prepreg enriquecido en matriz donde se alcanzaron 19MPa, nuevamente, muy alineado con los allazgos mostrados en el apartado anterior.

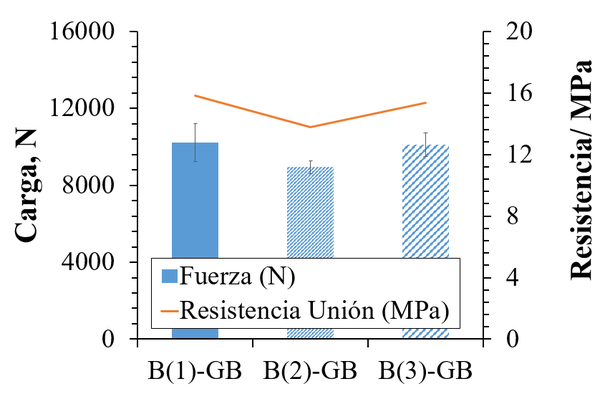

Por último, de acuerdo a lo mostrado en la Tabla 2, se evaluaron diferentes uniones acero-composite (sistema B) con diferente tiempos de ciclo. En la Figura 5 se muestran los resultados obtenidos en los que cabe destacar las elevadas resistencias obtenidas incluso con tiempos de ciclo de 90 segundos. Esos resultados también se correlacionaron con el grado de curado, la resistencia a la tracción en la dirección 1 (0°) y la porosidad (ciclo 1; grado de curado: 88,58%, χ: 768 MPa, porosidad; 5-7%/ ciclo 2; grado de curado: 94,85%; 731 MPa, porosidad; 8%/ ciclo 3; grado de curado: 86,07%, χ: 732 MPa, porosidad; 10%). En base a esto se ha determinado que la velocidad de proceso podría reducirse a 90 segundos.

3.3 Resistencia al impacto

La Tabla 3 muestra la absorción de energía alcanzada en cada uno de los sistemas bajo estudio. Cabe señalar que durante la puesta a punto del ensayo se ensayó un amplio rango de combinaciones multimaterial encontrando una elevada correspondencia con las resistencias de la unión obtenida en ensayos estáticos. Sin embargo, como se puede ver, las configuraciones B (1) -GB y C (1) -GB condujeron a resultados bastante similares a pesar de la diferencia en la resistencia de la unión encontrada con anterioridad (Figura 3). Además, los resultados conducen a valores de absorción de energía para ambos composites monolíticos bastante similares, si bien cabe mencionar que dichos resultados se sitúan en el rango inferior del equipo de ensayo, con la consiguiente incertidumbre de error. Lo ensayos de impacto efectuados sobre la cara A (de mayor area) conducen a valores superiores a los obtenidos sobre los componentes de partida.

| Sistema | E, J | Multi- material | E, J | |||

| Cara A | Acero | ̅x | 14.6 | - | ̅x | - |

| σ | 0.89 | - | σ | - | ||

| B (1) | ̅x | 3 | B (1)-GB | ̅x | 21.00 | |

| σ | 0.01 | σ | 0.71 | |||

| C (1) | ̅x | 2.25 | C (1)-GB | ̅x | 18.40 | |

| σ | 0.50 | σ | 0.89 | |||

| Cara B | Acero | ̅x | 47.4 | - | ̅x | - |

| σ | 2.19 | - | σ | - | ||

| B (1) | ̅x | 3.6 | B (1)-GB | ̅x | 35.40 | |

| σ | 0.58 | σ | 8.17 | |||

| C (1) | ̅x | 2.75 | C (1)-GB | ̅x | 34.80 | |

| σ | 0.50 | σ | 5.36 |

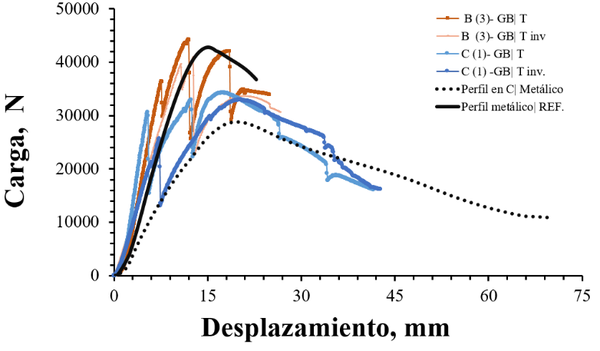

3.4 Escalado de la solución

En la Figura 6 se muestran los resultados obtenidos en los ensayos a flexión a tres puntos. En dicha gráfica es posible comparar el comportamiento de la pieza de referencia de sección integramente metálica, con el exhibido por las diferentes piezas hibridas desarrolladas. Cabe señalar, además, que dada la velocidad de ensayo la correlación de los eventos de fallo conlleva gran dificultad. En cualquier caso el primero de éstos se relaciona con fenómenos de despegue en las alas del demostrador. Fenómeno que propagaría a elevada velocidad.

Del mismo modo se han calculado y comparado cuantitativamente parámetros tales como absorción de energia, peso y módulos de rotura. Asi, se observa que la pieza B(3) con la configuración T conduce a valores de resistencia máxima, incluso superiores a los mostrados por la pieza de referencia. Si bien, dicha pieza es sensiblemente más rigida que el componente de referencia conduciendo, además, a una menor absorción de energía en el tramo elástico.

| Lmax,

N |

%ref. | Ee,

J |

%ref. | σmr, MPa | %ref | |

| Perfil metálico REF. | 42861 | - | 351996 | - | 160 | |

| Perfil en C| Metálico | 28812 | -33 | 328473 | -7 | 108 | -33 |

| B (3)-GB|

T |

44320 | 3 | 280744 | -20 | 166 | 3 |

| B (3)-GB|

T invertida |

40970 | -4 | 287490 | -18 | 154 | -4 |

| C (1)-GB|

T |

35532 | -17 | 389385 | 11 | 133 | -17 |

| C (1)-GB|

T invertida |

32934 | -23 | 424379 | 21 | 123 | -23 |

4 Conclusiones

Las resinas de curado rápido han demostrado tener un gran potencial para el desarrollo de procesos de una etapa en el diseño multimaterial de piezas “co-curadas” (es decir, sin la necesidad de un adhesivo). Así, con velocidades de proceso considerablemente más bajas a las necesarias para el procesado de resinas termoestables convencionales ha sido posible desarrollar piezas multi-material con resistencias a flexión incluso superiores a las piezas metálicas de referencia. Además, en este trabajo se muestra cómo la fabricación directa acero-composite (sin el uso de un adhesivo al uso) permite obtener resistencias de unión comparables a las obtenidas con adhesivos estructurales, sin apenas preparación superficial. Todo ello demuestra el gran potencial que esta tipologia de procesos y materiales para la industria automotriz.

Agradecimientos

Los autores agradecen el apoyo financiero de la Xunta de Galicia, GAIN y el Fondo Europeo de Desarrollo Regional (IN852A 2016/95).

Referencias

[1] ComMUnion project, Net-shape joining technology to manufacture 3D multi-materials components based on metal alloys and thermoplastic composites , http://communionproject.eu/

[2] T. Peters, C. Kukla, et al., System improvement for laser-based tape placement to directly manufacture metal /thermoplastic composite parts, Proceedings of the 21st International Conference on Composite Materials, Xi’an, (2017)

[3] E. Ladstätter, M. Jürgens, et al., Development of a hybrid tail rotor drive shaft by the use of thermoplastic automated fiber placement, Proceedings of the 17th European Conference on Composite Materials ECCM, Munich, (2016).

[4] C.M. Stokes-Griffin, S. Ehard, et al, Materials and Design, 116, 545–553, (2017).

[5] LAY2FORM Project, Efficient Material Hybridization by Unconventional Layup and Forming of Metals and Composites for Fabrication of Multifunctional Structures, http://lay2form-project.eu/

[6] J. Byskov-Nielsen et al., International Journal of Adhesion & Adhesives 30, 485–488, (2010)

[7] S. Dasilva, L. Mera, et al, Multimaterial offshore wind turbines structures with high corrosion and mechanical requeriments, Proceedings of the 18th European Conference on Composite Materials, Athens, (2018).

[8] L. Mera, S. Dasilva, et al. Development of prefabricated composite patches for repair or strengthen marine structures, Proceedings of the 17th European Conference on Composite Materials, Munich, (2016).

[9] W. Xiong, X. Wang, et al., Effect of the surfi-sculptprotrusiondensityon the static mechanical properties of composite-metal, Proceedings of the 17th European Conference on Composite Materials, Munich, (2016).

[10] E. Rodriguez-Vidal, C. Sanz, et al., Physics Procedia, 83, 1110-1117, (2016).

[11] M.A. Belcher, M.S. List, et al., Laser surface preparation for adhesive bonding of Ti-6Al-4V, 20120009343 NASA Technical Reports.

[12] J. Haubrich, K. Schulze, et al., Euro Hybrid Materials and Structures 2014.

[13] K. Schricker, M. Stambke, et al., Macroscopic Surface Structures for Polymer-Metal Hybrid Joints manufactured by Laser Based Thermal Joining, 8th International Conference on Photonic Technologies LANE (2014)

[14] E. Rodriguez-Vidal, C. Sanz, et al., Journal of Materials Processing Technology 229 , 668–677, (2016).

[15] M. Alfano, G. Lubineau, et al., International Journal of Adhesion & Adhesives, 39, 33–41 (2012).

[16] P. Maressa, L. Anodio, The Journal of Adhesion, 91, 518–537, (2015)

[17] B. Huang, L. Suna, et al., Journal of Materials Processing Tech. 249 407–414, (2017)

[18] C. Engelmann, J. Eckstaedt, et al., Physics Procedia 83, 1118 – 1129, (2016).

[19] L Blanco, L Mera, et al., Innovative surface treatments investigation for composite – steel multimaterial design, 4th International Conference on Structural Adhesive Bonding, Porto (2017).

[20] S. Vidal, T. Delgado, et al., Surface functionalization of metals by laser texturing for adhesive joints, LIM Conference, Munich (2017).

Document information

Published on 22/06/22

Accepted on 22/06/22

Submitted on 22/06/22

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 5 - Materiales y Estructuras, 2022

DOI: 10.23967/r.matcomp.2022.06.035

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?