1 Introducción

La incorporación de los materiales compuestos de fibra de carbono y matriz termoplástica en la industria aeronáutica es uno de los objetivos estratégicos perseguidos en los proyectos de investigación que se están desarrollando actualmente tanto a nivel nacional como a nivel internacional. En España, Airbus Defence and Space y Fidamc están colaborando en el proyecto de desarrollo del proceso de fabricación del revestimiento de un ala de un avión tipo C295, dentro del marco del Clean Sky II.

Antes de introducir cualquier material estructural en la fabricación de componentes aeronáuticos no sólo se deben tener en cuenta sus propiedades mecánicas sino también su comportamiento a factores ambientales como impacto de rayo, temperaturas de operación, hielo, vibraciones y ruido, entre otros.

Los daños obtenidos tras un impacto de rayo sobre una estructura dependen de diversos factores como las propiedades eléctricas, térmicas y mecánicas de los materiales; propiedades que pueden verse afectadas por el uso de matrices de resinas termoplásticas en lugar de las termoestables ampliamente utilizadas.

Dentro del programa Clean Sky II Airbus Defence and Space ha realizado unos ensayos de impacto de rayo sobre paneles planos fabricados por Fidamc con un material reforzado en fibra de carbono y matriz de resina termoplástica. El objetivo es evaluar y comparar los daños obtenidos con los típicos en materiales tradicionales con matriz de resina termoestable. Se ha analizado tanto el daño físico resultante como las temperaturas generadas en el material, utilizando una cámara termográfica durante el ensayo, para así comparar el comportamiento mecánico y térmico de la matriz termoplástica frente a la termoestable.

2 Definición del ensayo

Los parámetros a tener en cuenta tanto en la definición del ensayo como en el diseño de los especímenes a ensayar son los siguientes (ver referencia [1]):

- Zonificación. Se define por la probabilidad de impacto de rayo y energía esperada según la referencia [1]

- Materiales utilizados en la fabricación, espesores y laminado.

- Material utilizado como protección contra impacto de rayo. Comúnmente una lámina de cobre expandido embebida en una resina o adhesivo compatible con la del material estructural.

- Esquema de protección exterior. Habitualmente imprimaciones y pinturas.

- Envejecimiento. Acondicionamiento en humedad y temperatura.

2.1 Zonificación

Una aeronave se clasifica en zonas según su probabilidad de recibir un impacto de rayo y la energía esperada siguiendo la normativa ED-91 [2].

En el caso del revestimiento de ala objeto de este proyecto, siguiendo la normativa se concluye que se encuentra en una zona 2A de impacto de rayo y 3 de conducción de corriente.

2.2 Configuración especímenes

Como práctica habitual se utilizan paneles planos en ensayos preliminares de impacto de rayo. Estos paneles han sido fabricados por Fidamc con los mismos materiales que se van a utilizar en el revestimiento del ala y una configuración representativa del caso más crítico desde un punto de vista de impacto de rayo.

El caso más crítico se define por el mínimo espesor que se puede encontrar en la pieza real (mínimo número de capas); y en cuanto a las condiciones de contorno, se tendrá en cuenta la mayor distancia entre costillas y/o largueros para simular el apoyo/empotramiento de los paneles al banco de ensayo. En este caso 500 mm entre costillas.

Para el caso del revestimiento del ala el menor espesor obtenido en su pre-dimensionado es de 2 mm aproximadamente; con el objetivo de evaluar el límite tecnológico se decidió ensayar paneles con un espesor menor, de 1 mm aproximadamente, en caso de ser necesaria una disminución de espesores.

Por lo tanto los paneles ensayados son de dimensiones de 500 mm x 700 mm y espesores teóricos de 2 mm y 1 mm.

Se han ensayado paneles con y sin material de protección contra impacto de rayo. La protección seleccionada es una lámina de cobre expandida de 73 g/m2, utilizada típicamente en componentes aeronáuticos en zona 2A, embebida en unos film de PEEK.

2.3 Esquema de protección exterior

Los componentes aeronáuticos situados en el exterior de la superficie de una aeronave deben ser protegidos frente a corrosión, rayos ultravioleta, absorción de humedad y también por motivos cosméticos.

Los materiales utilizados para protegerlos (imprimaciones, pinturas y/o adhesivos) son dieléctricos y se ha observado que el espesor de esta capa de protección tiene una influencia relevante en los daños obtenidos tras un impacto de rayo.

En la definición de los paneles de ensayo se han utilizado los mismos materiales de protección superficial seleccionados para el componente real y el rango de espesores definido para estos componentes dieléctricos en los paneles de ensayo es de 330μ a 400μ.

2.4 Envejecimiento

Debido a las condiciones ambientales a las que se somete una aeronave durante su ciclo de vida es necesario evaluar la influencia de la temperatura y humedad en los daños obtenidos por impacto de rayo.

Dentro de este proyecto se han ensayado dos paneles previamente sometidos a un proceso de acondicionamiento a humedad relativa del 90% y temperatura 80ºC en cámara climática siguiendo la norma EN2823 [3] hasta alanzar un nivel de saturación del 60%.

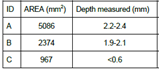

Se puede ver en la tabla 1 un resumen de los paneles ensayados.

| Tabla 1. Definición de los paneles a ensayar |

| Panel ID | Espesor teórico (mm) | Lámina de cobre expandida (73g/m2) | Envejecido |

| T1 | 2 | ||

| T2 | 2 | X | |

| T3 | 2 | X | |

| T4 | 2 | X | X |

| T5 | 1 | ||

| T6 | 1 | X |

3 Fabricación

3.1 Introducción

El revestimiento del ala a fabricar dentro del Clean Sky II es una pieza de más de 4 metros de longitud, rigidizada por elementos longitudinales. Su fabricación se va a llevar a cabo mediante consolidación in situ, con una máquina de laminación automática AFP (Automatic Fiber Placement). El cabezal de laminación de la máquina es un desarrollo conjunto llevado a cabo entre Fidamc y MTorres. Con esta tecnología se lamina y se integran los rigidizadores en un solo paso. Gracias a este proceso se elimina la etapa de autoclave, necesaria en la fabricación con material compuesto termoestable y en algunos procesos de termoplástico, consiguiendo reducir los tiempos y costes de fabricación, y los consumos energéticos. El proceso de consolidación se lleva a cabo mediante calentamiento con una fuente láser y presión mediante un rodillo elastomérico.

El láser empleado es un láser de diodo con scanner de Rofin con potencia de 500 W y longitudes de onda de 800 – 1000 nm. El láser se encarga de calentar un área del material soporte y un área del material de aporte el tiempo necesario para que el polímero funda y se produzca la difusión de cadenas necesaria para la correcta unión de las láminas.

El material utilizado en el proyecto es fibra de carbono con resina termoplástica de PEEK de Cytec (Solvay), APC2/AS4.

La máquina puede encintar tows de dos anchos, 6.35 y 12.7 mm. Las condiciones de trabajo para este material son temperaturas entre 370 - 400ºC y presiones de por debajo de 35 bares.

Los rigidizadores se van a fabricar mediante laminación manual y termoconformado. El proceso de laminación manual emplea el mismo material pero de mayor ancho y del mismo modo aplica presión y temperatura para conseguir la consolidación del material, a la vez que le aporta la geometría final a la pieza.

3.2 Proceso de fabricación de los paneles

Los paneles fabricados en la primera etapa del proyecto se han llevado a cabo mediante el procedimiento manual, empleando cinta unidireccional de Cytec, APC2/AS4, de 300 mm de ancho. Las dimensiones de los paneles son 500 x 700 mm y se han utilizado dos secuencias de laminado diferentes, de 8 y 15 capas, con espesores de 1.08 y 2.025 mm, representativas de los laminados del revestimiento del ala: Las secuencias son las siguientes:

Laminado 1: (+45/-45/0/90/-45/+45/0/0/0/+45/-45/90/0/-45/+45)

Laminado 2: (+45/-45/0/90/90/0/-45/+45)

Se han fabricado un total de 6 paneles, 3 de ellos con protección frente al rayo y 3 de ellos sin protección, utilizados como referencia. Los paneles se han pintado y se han sometido a condiciones de envejecimiento como se muestra en la tabla 1.

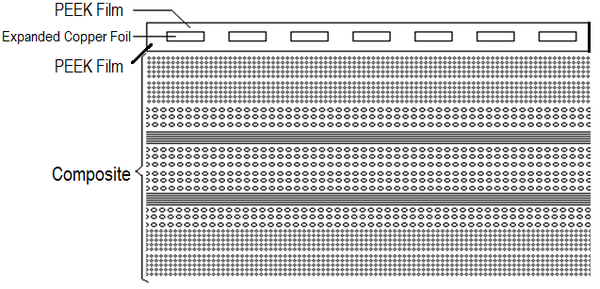

El esquema del laminado es el que se muestra en la figura 1.

La protección utilizada es una lámina de cobre expandido de Dexmet de 73 g/m2.

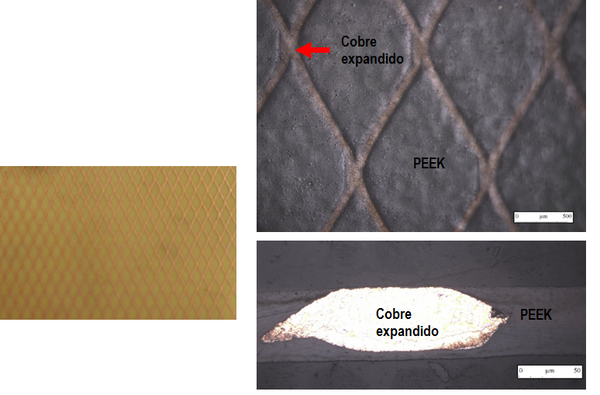

Para incorporar la protección a los paneles es necesario realizar una impregnación de la lámina de cobre con film de PEEK de 0.003” de espesor, por cada cara. El film de PEEK es de CS Hyde Company.

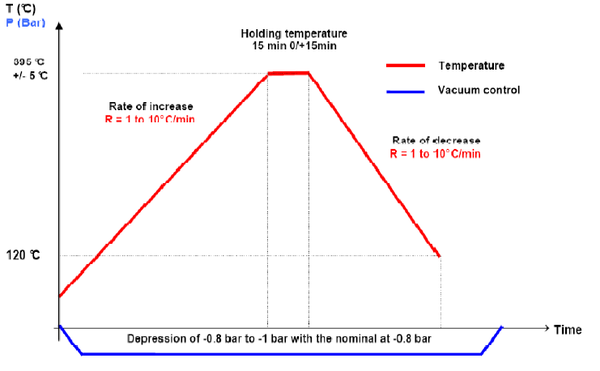

El proceso de laminación de los paneles se realiza con patrones unidos mediante puntos de soldadura y consolidados en estufa con un ciclo de temperatura y vacío, 2 h a 400ºC y -0.8 bares, con una velocidad de calentamiento y enfriamiento de 1 a 10ºC/min, según el esquema que se muestra en la figura 2.

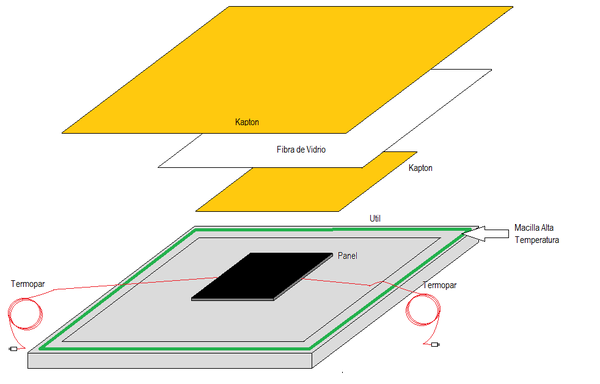

Para llevar a cabo el ciclo de estufa, se realiza una bolsa de vacío al laminado, utilizando materiales auxiliares de alta temperatura. La bolsa se realiza sobre un útil que lleva un agenta desmoldeante, el laminado, kapton como película separadora, fibra de vidrio como aireador y otra lámina de kapton y masilla para el cierre de la bolsa. En la figura 3 se muestra el esquema de bolsa de vacío y una imagen de una bolsa antes del ciclo de consolidación.

El registro de panel se realiza incluyendo termopares. La protección se incorpora al laminado una vez impregnada con los films de PEEK, mediante el mismo ciclo de consolidación.

El la figura 5 se muestra una imagen real de cómo la lámina de cobre expandida queda cubierta por el PEEK.

Tras el ciclo de consolidación, los paneles son sometidos a inspección dimensional y a ultrasonidos. Y finalmente son pintados si así lo requieren según tabla 1.

Los paneles descritos en esta primera etapa son representativos de los materiales que intervienen en la construcción del ala (material compuesto y protección).

3.3 Resultado de los paneles

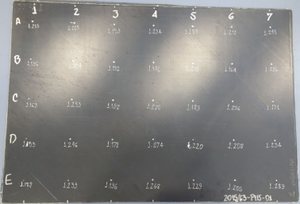

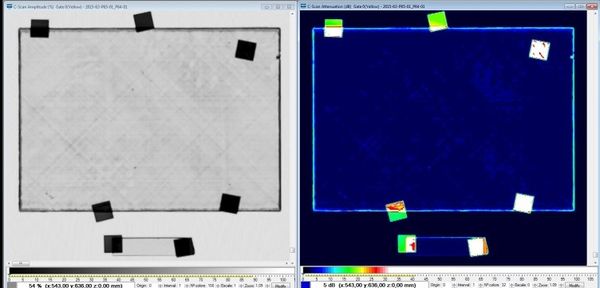

Los resultados dimensionales y de ultrasonidos de los paneles muestran una homogeneidad en el proceso de fabricación. En la tabla 2 se recogen los resultados dimensionales y en la figura 7 se muestra el resultado de NDT de uno de los paneles, a modo de ejemplo.

| Tabla 2. Resultados dimensionales | |||

| Panel ID | Espesor teórico (mm) | Espesor real (mm) | Resultado NDT |

| T1 | 2 | 2,1 | <6dB |

| T2 | 2 | 2,2 | <6dB |

| T3 | 2 | 2,2 | <6dB |

| T4 | 2 | 2,5 | <6dB |

| T5 | 1 | 1,1 | <6dB |

| T6 | 1 | 1,2 | <6dB |

Figura 7. Resultado de NDT de uno de los paneles. Izq, registro de amplitud del panel. Dcha, registro de atenuación en dB.

4 Ensayo

4.1 Parámetros de ensayo y protocolo

Los paneles definidos en tabla 1 se han ensayado a diferentes niveles de energía según la zona de rayos.

El revestimiento de ala objeto del estudio se encuentra en zona 2A y 3 de rayos; aunque se han realizado ensayos de zona 1A en los paneles de mayor espesor.

En la tabla 3 se definen los parámetros de cada ensayo según la zona.

| Tabla 3. Parámetros de los ensayos | |||

| Zona | Forma de onda | Pico de corriente (kA) | |

| 1A | A+B+C* | 200 | |

| 2A | D+B+C* | 100 | |

| 3 | A/5+B+C* | 40 | |

La definición de los componentes A, B, C* y D se encuentra en la norma ED-84 [4]

En la tabla 4 se resumen los ensayos realizados en cada Panel.

| Panel ID | 1A | 2A | 3 | ||

| T1 | X | X | X | ||

| T2 | X | X | |||

| T3 | X | X | X | ||

| T4 | X | X | |||

| T5 | X | X | |||

| T6 | X | X | X | ||

4.2 Resultados

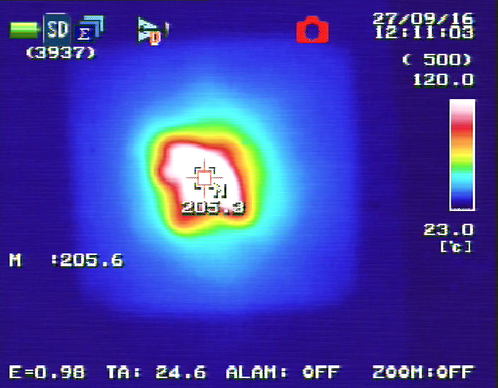

Los ensayos se han realizado en un laboratorio calificado y los parámetros que se monitorizan durante el ensayo son los de las formas de onda (pico de corriente, carga transferida, voltaje y tiempo) y la temperatura máxima alcanzada en la cara interna del panel con una cámara termográfica.

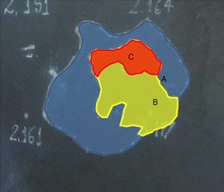

Fidamc realizó las inspecciones por ultrasonidos de los daños obtenidos en los paneles, para determinar el mapa de delaminación, el área y la profundidad de la misma.

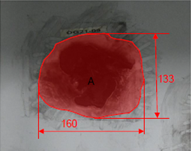

En las figuras 8 y 9 se pueden ver los daños obtenidos en los paneles T1 y T3 que representan el espesor teórico de 2 mm, con y sin metalización.

En el caso de paneles sin material de protección contra impacto de rayo se puede observar como para impactos de niveles de zona 1A y 2A el panel se perfora lo que dificulta su inspección a ultrasonidos.

En la figura 9 se puede comprobar la mejora de utilizar un material de protección contra impacto de rayo. Para la misma configuración de panel apenas se obtienen daños en la cara interior del panel.

En las figuras 10, 11, 12 y 13 se pueden observar los resultados de las inspecciones de ultrasonidos y las temperaturas máximas alcanzadas en los impactos de nivel zona 2A en los paneles T1 y T3.

Como se ha comentado la inspección en un panel sin protección resulta complicada debido al gran daño obtenido, que suele ser pasante para espesores por debajo de 2 mm.

4.3 Comparativa

Se han comparado los resultados en los paneles ensayados a un nivel de zona 2A de rayos, con y sin lámina de cobre expandido, con los obtenidos en paneles con similar configuración y matrices de resina termoestable; ampliamente utilizados en la fabricación de componentes aeronáuticos.

Para los paneles sin protección:

- Las temperaturas máximas obtenidas en la cara interior son del mismo orden. Alrededor de 180ºC.

- El área dañada obtenida es del mismo orden ± 10%.

Para paneles con protección:

- Las temperaturas máximas obtenidas en la cara interior son algo superiores, del orden de 200ºC frente a máximas de 175ºC con matrices de resina termoestable.

- El área dañada obtenida es entre un 20% - 40% menor a la obtenida en materiales termoestables, la variación depende de los materiales comparados (tipo de resina, y tipo de cinta o tejido de carbono). Se observa por otro lado que el espesor dañado es mayor llegando a un 80% frente a un 70% en termoestables, lo que corresponde con la diferencia de temperaturas alcanzadas.

5 Conclusiones

Las conclusiones más relevantes que se deducen del estudio son las siguientes:

- La introducción de matrices de resinas termoplásticas en materiales con refuerzo de fibra de carbono para la fabricación de un revestimiento de ala en zona 2A (sin combustible), objeto de este estudio, no modifica representativamente su comportamiento a impacto de rayo. Los daños estructurales esperados son del mismo orden o incluso menores que los obtenidos en componentes similares fabricados con matrices termoestables.

- El efecto del envejecimiento es negligible. Hecho que era de esperar, ya que las resinas termoplásticas tienen mejor comportamiento a temperatura y absorción de humedad.

- En el caso de utilizar una matriz termoplástica en un material estructural para un revestimiento de un tanque de combustible habría que realizar ensayos específicos a diferentes espesores de laminado para determinar el mínimo espesor para el que un impacto directo de rayo con un nivel de zona 2A no produzca una fuente de ignición en un revestimiento de tanque.

6 Agradecimientos

Agradecer a la Unión Europea con su programa Horizon 2020, el interés mostrado en la memoria presentada por el consorcio y en la aprobación de la misma, que nos ha brindado la posibilidad de realizar este estudio sobre el comportamiento de nuevos materiales a impacto de rayo y la integración de los medios de protección en los actuales procesos de fabricación aeronáuticos.

Este Proyecto ha recibido financiación del programa de investigación e innovación Horizon 2020 de la Unión Europea en el marco del Clean Sky 2.

7 Referencias

[1] F.A. Fisher, J. Anderson Plumer, R.A. Perala. Lightning Protection of aircrafts, Chapter 6 and 18, (2004)

[2] Eurocae. Aircraft Lightning Zoning, ED-91 (July 1998)

[3] Aecma. Aerospace series. Fibre reinforced plastic Determination of the effect of the exposure to humid atmosphere on physical and mechanical characteristics. EN2823 (November 1998)

[4] Eurocae. Aircraft Lightning Environment and related test waveforms, ED-87 (September 1997)

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.018

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?