1. Introducción

Los materiales compuestos termoplásticos resultan una opción muy interesante para muchos sectores, principalmente para aquellos en los que la tasa de producción es alta y además va “in crescendo”, como es el caso del sector aeronáutico. Un ejemplo, para el año 2025 Airbus tiene la intención de aumentar su producción de 700 aviones /año, a cerca de 1.000, lo que significa una tasa de producción mensual de alrededor de 80 aviones por mes [1]. Para poder alcanzar estas cifras es necesario automatizar los procesos de fabricación, y los composites termoplásticos son los perfectos candidatos para ello.

Su naturaleza química es completamente diferente a la de sus competidores los composites termoestables. Estos últimos necesitan ciclos de curado de horas para su fabricación, mientras que los composites termoplásticos, una vez fundido el material, son capaces de adoptar su forma definitiva en solo segundos. Este hecho permite ciclos de proceso muy cortos haciendo que la automatización sea mucho más fácil de aplicar, y se pueda conseguir una importante reducción de costes. Además, debido precisamente a esa naturaleza, estos materiales puedan ser soldados entre sí, facilitando la eliminación de elementos de ensamblado, tales como remaches, tornillos, etc … en la cadena de producción. Esta solución reduce mucho el peso de las estructuras, aspecto clave a la hora de seleccionar materiales y procesos de fabricación. La reducción de peso implica reducción de combustible y por lo tanto de emisiones CO2, requerimiento imprescindible sí sé que quieren cumplir las exigencias del Plan Verde Europeo que tiene como objetivo reducir las emisiones netas de gases de efecto invernadero en un 55 % como mínimo, de aquí a 2030. Esa misma naturaleza química es la que también va a permitir la reutilización del material, facilitando enormemente su reciclado.

Las matrices habituales utilizadas en esta tecnología de materiales son Polieterimida (PEI), Sulfuro de Polifenileno (PPS), Polieteretercetona (PEEK) y Polietercetonacetona (PEKK). Propiedades como su alta tenacidad, y un cumplimiento estricto de los estándares de llama, humo y toxicidad mejoran considerablemente sus ya altas prestaciones.

Las altas temperaturas de fusión y altas viscosidades de estos materiales requieren de parámetros de proceso exigentes en lo que a temperatura y presión se refiere en comparación con los materiales termoestables. El termoconformado, a veces con un post procesado de sobremoldeo por inyección, es habitual junto con las deferentes tecnologías de encintado automático. [2]

En este trabajo se han explorado tecnologías de procesado a través de la puesta a punto y fabricación de diferentes prototipos. Estas tecnologías están basadas en procesos de compresión como son el termoconformado por estampación de organosheet y laminados customizados, y compactación por compresión de escamas termoplásticas procedentes de recortes sobrantes.

2. Materiales

El material que se ha utilizado en todas las tecnologías que se exponen a continuación ha sido una cinta unidireccional (UD) de Toray con PPS como matriz. A partir de esta cinta UD se han obtenido los formatos necesarios para cada tecnología. En el caso del termoconformado de organosheet se han obtenido los laminados preconsolidados. Para el caso de los laminados customizados se ha adaptado la anchura de las cintas a 24,5 mm de anchura que necesita el equipo para fabricar sus laminados o “stacks”, y para la tecnología de T-BMC, que necesita material en forma de escamas o viruta, éstas se han obtenido a partir de los recortes de las cintas UD de referencia.

3. Tecnologías de procesado

3.1 Termoconformado de laminado compuesto organosheet mediante estampación.

3.1.1. Descripción de la Tecnología

El proceso de termoconformado mediante estampación consiste en el reblandecimiento/fundido de un laminado “organosheet” en un horno IR y su posterior transferencia a un molde termoregulado en el que se termoconforma a presión y temperatura controladas, dotando al componente de sus mejores propiedades. Se entiende por organosheet, un laminado formado por sucesivas capas de polímero termoplástico reforzado con tejidos o cintas UD de fibra continua. Los tipos de fibra más utilizados son el carbono y el vidrio, aunque también, pero en menor medida, fibra aramida.

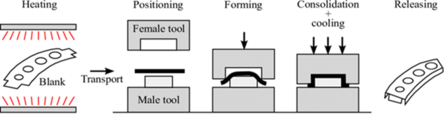

El siguiente esquema muestra la secuencia de este proceso.

3.1.2 Tecnología de procesado

Se seleccionó un elemento rigidificador (stiffner) representativo de una estructura aeronáutica, como componente tipo para ser fabricado por esta tecnología. Las siguientes imágenes muestran la secuencia de fabricación.

La primera imagen de la figura 2 muestra el laminado organosheet colocado en el elemento de transferencia desde el horno infrarrojo (IR) al molde. El resto de las imágenes, tal y como se indica en las figuras, se corresponden con la fusión del material en el horno IR, la transferencia del material del horno IR al molde y, por último, el termoconformado del laminado por compresión, en este caso mediante la presión ejercida por una prensa hidráulica

Los parámetros de proceso utilizados se recogen en la siguiente tabla.

| Temperatura de fusión en horno IR

TIR (ºC) |

Tiempo en horno IR

tIR (s) |

Temperatura del molde

TM (ºC) |

Tiempo de compactación en molde

tC (s) |

Presión de compactación

PC (Tn) |

| 390 | 240 | 180 | 120 | 110 |

3. 2. Obtención y termoconformado de laminados customizados

3.2.1 Descripción de la tecnología

El concepto de “laminados customizados” responde a la idea de laminados fabricados “a la carta”, es decir, laminados en los que el material reforzado se coloca en las direcciones y espesores deseados para cumplir con los requerimientos específicos de una aplicación. Esta colocación se realiza mediante tecnología de encintado y utilizando cintas unidireccionales como materia prima en la célula TAPELAYER (figura 4)

Esta célula es una célula automatizada singular que permite el lay-up de materiales compuestos mediante procesos de encintado de alta velocidad. Este equipo permite laminar los stacks o laminados en plano, con la geometría y las orientaciones de fibra personalizadas a las necesidades de cada aplicación.

La obtención de un laminado customizado o encintado consta de dos fases:

- Fabricación de stacks 2D customizados mediante la tecnología de encintado

- Consolidado 2D de los stacks customizados fabricados mediante encintado.

3.2.2. TecnologÍa de procesado

En esta tecnología intervienen, por una parte, el diseño del encintado en el que se definen aspectos como el gap entre cintas o la localización y número de los puntos de soldadura, y por otra, los parámetros críticos que intervienen en el proceso de fabricación del stack o laminado, tales como velocidad de deposición de la cinta, presión de compactación del rodillo y parámetros relativos al proceso de soldadura relacionados con la sonicación: Frecuencia, amplitud y tiempo.

La fabricación se inició con laminados pequeños (200mmx 150mm) con las cintas orientadas a 0º/90º, para finalmente fabricar laminados de 635mm x 635mm con las fibras orientadas a 0º/90º y +/-45º (figura 5).

Una vez fabricados los stacks, fue necesario someterlos a un proceso de consolidación mediante aplicación de vacío, de tal forma que los laminados adquieran la compactación adecuada para poder ser manipulados sin que se desmorone el apilado. La compactación aplicada durante el encintado es insuficiente.

Para validar los laminados elaborados, se fabricó el prototipo Stifnner (figura 7) mediante termoconformado, proceso descrito en el apartado 2.

3.3. Moldeo de recortes termoplásticos mediante compresión

3.3.1 Descripción de la tecnología

A este proceso también se le denomina T-BMC, término acuñado por TORAY y cuyo significado es Thermoplastic Bulk Moulding Compound. BMC es un proceso típico de materiales termoestables, donde una masa homogénea de fibra de refuerzo, resina precurada y otras cargas, son introducidas en el interior de un molde, donde se conforman y curan para obtener el componente final. El proceso de T-BMC es similar. Se diferencia del BMC en que la matriz es un polímero termoplástico y no tiene cargas.

El proceso desarrollado en TECNALIA ha consistido en: (1) Recopilar los recortes de las cintas UD utilizadas para la obtención de los laminados customizados descritos en el apartado 3 (2) Cortarlos (granularlos) a unas dimensiones de unos 4-6mm de largo y unos 2-3 mm de ancho. (3) Fundir los gránulos en un utillaje que no dañe la longitud de fibra. (4) Depositar la masa fundida en el molde de compresión. (4) Prensar en caliente y enfriar para desmoldear la pieza conformada.

En este proceso se ha unificado en un único paso el fundido, el prensado y compactación del material, para evitar el desarrollo y fabricación de dos utillajes a nivel experimental. Esto hace que el tiempo de ciclo sea mayor. Sin embargo, el proceso sería fácilmente industrializable usando un utillaje externo en continuo para el fundido de las escamas.

La siguiente figura muestra un esquema de este proceso

3.3.2. Tecnologia de procesado

Como prototipo se ha seleccionado un “bracket”, basado en los diseños de brackets ya utilizados en el sector aeronáutico. La figura 9 muestra la geometría y dimensiones de la pieza. La figura 10 muestra el molde utilizado, que incluye una cámara superior de fundido y una cámara inferior de moldeo.

En este proceso también, al igual que en los dos anteriores, los tres parámetros más importantes son Temperaturas, tiempo y presión en cada etapa del proceso.

Además, en este proceso entra en juego un nuevo parámetro de gran importancia que es la masa de material en el molde. Este material es introducido de forma secuencial debido a la necesidad, a nivel laboratorio, de ir compactándolo en fases, hasta alcanzar una pieza llena y totalmente compactada. Ha sido necesario realizar el proceso de esta manera debido a que la densidad aparente de las escamas es baja y el volumen de la cavidad de fundido no fue suficiente para contener la masa de escamas necesaria para llenar el bracket.

La figura 10 muestra la imagen de 3 prototipos fabricados en estas condiciones de proceso.

4. CONCLUSIONES

Como conclusiones comunes a todas las tecnologías expuestas en este trabajo, se puede decir que son tecnologías apropiadas para las geometrías seleccionadas, en las que se han evidenciado sus características diferenciadoras respecto de las tecnologías termoestables como son, ciclos de procesado cortos y posibilidad de unión de piezas mediante procesos de soldadura, tal y como se demuestra en el trabajo realizado por Aroa Iriarte “Soldadura de Composites Termoplásticos mediante Calentamiento Resistivo: diseño de utillajes, procedimiento de unión y fabricación de demostrador” y que se presenta en este Congreso MATCOMP 20203.

Las conclusiones extraídas de cada tecnología de procesado se exponen a continuación.

4.1. Termoconformado organosheet mediante estampación

Se fabricaron varios prototipos (figura 3) observándose superficies lisas, sin arrugas, sin atrapamientos de aire ni deformaciones, por lo que se puede decir que la geometría seleccionada, los parámetros de procesos y el material utilizado han sido adecuados para el proceso. Se consiguieron valores válidos y repetitivos de planitud, espesores y ángulos de doblado.

4.2 Termoconformado de laminados customizados

La tecnología de encintado automatizado ”Tapelayer” tal y como lo ha demostrado el estudio expuesto, se puede considerar una tecnología apropiada para fabricar laminados “a la carta” ya que las cintas se colocan en la dirección y numero de capas deseado. Una vez consolidado el laminado, la adaptación a la geometría del molde se ha realizado adecuadamente.

4.3. Moldeo de recortes termoplásticos mediante compresión

Finalmente se ha conseguido realizar la puesta a punto del proceso de T-BMC y la fabricación de los prototipos en un único molde especifico cuyo diseño ha sido validado con éxito. El diseño del prototipo ha sido adecuado para la demostración de la tecnología, tanto en dimensiones como en geometría. Se ha conseguido un perfecto llenado de las piezas y embebido del inserto metálico.

AGRADECIMIENTOS

Este trabajo se enmarca en el proyecto PLASTAIR elaborado en colaboración SOFITEC y TECNALIA, presentado dentro de la modalidad Cervera.

BIBLIOGRAFIA

[1]. https://www.compositesworld.com/articles/composites-end-markets-aerospace-2023

[2]. Bengu Yildiz Zeyrek1, Buse Aydogan1, Esra Dilekcan1, Fahrettin Ozturk. “Review of Thermoplastic Composites in Aerospace Industry”. International Journal on Engineering Technologies and informatics. Review Article (2022

Document information

Published on 19/06/24

Accepted on 31/12/69

Submitted on 17/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 5 - Materiales y Estructuras, 2024

DOI: 10.23967/r.matcomp.2024.05.07

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?