1. Introducción

Los materiales basados en nitruro de silicio presentan un elevado interés tecnológico gracias a unas excelentes propiedades mecánicas, buena refractariedad, resistencia al choque térmico, elevada estabilidad química, resistencia a la fluencia, buena resistencia al desgaste todo ello a elevadas temperaturas. Esto ha hecho que puede aplicarse para múltiples aplicaciones tales como electrónica, óptica, maquinaria, aplicaciones avanzadas para ingeniería e industria metalúrgica. [1]

Así mismo en los vidrios de oxicarburo de silico (SiOC) son también unos materiales que han despertado una enorme atención en las últimas décadas; donde el carbono tetravalente reemplaza parcialmente el oxígeno divalente dentro de la red vítrea y además se encuentra embebido formando lo que se conoce como carbono libre. [2] [3] La singularidad composicional de estos materiales junto con las condiciones específicas de composición, microestructura, método de síntesis, temperatura de pirólisis y sinterización permite la obtención de unos vidrios de oxicarburo con unas propiedades diseñadas a la carta en función de los requerimientos específicos necesitados para el material final. Los SiOC pueden ser empleados para aplicaciones tan diversas como materiales para energía como electrodos de pilas o para supercondensadores, materiales como soportes para catalizadores, filtros en ambientes agresivos/corrosivos, materiales con interés biológico ya que pueden ser utilizados con soportes para liberación controlada de fármacos, etc. Desde un punto de vista estructural, gracias a sus buenas prestaciones en ambientes agresivos, elevadas temperaturas y radiación, además de sus aceptables propiedades mecánicas y modulables propiedades eléctricas y térmicas, estos materiales puedes ser empleados como motores de combustión interna para reactores nucleares o de alta temperatura, bujías incandescentes, colectores solares de alta temperatura, etc. [4]

En ambos casos se requieren temperaturas de sinterización muy elevadas (>1550 ºC) [3] cuando se emplean técnicas de sinterización convencionales. Es bien sabido, que el empleo de técnicas de sinterización no convencionales tales como el spark plasma sintering (SPS) donde se emplea de manera simultánea un prensado uniaxial y una descarga eléctrica produciendo la sinterización mediante el efecto Joule, permite la sinterización de casi todo tipo de materiales. Gracias a esto se consiguen temperaturas de calentamiento muy elevadas 100-200 ºC/min lo que rebaja los tiempos a la máxima temperatura de varias horas a minutos, reduciendo tanto los tiempos, así como las temperaturas de sinterización (por lo menos 100-200 ºC). Por otro lado, gracias a esta rebaja tanto en el tiempo como en la temperatura de sinterización hace que se obtengan nuevos materiales que no podrían ser obtenidos mediante técnicas de sinterización convencional que además pueden presentar propiedades nuevas o diferentes. [5], [6]

2. Experimental

En este trabajo se han desarrollado composites de SiOC reforzado con Si3N4 empleando una técnica de sinterización no convencional como es el SPS. Para ello, en primer lugar, se obtuvieron polvos de SiOC derivados de Tetraetilortosilicato (TEOS) y Polidimetilsiloxano (PDMS) (es decir materiales derivados de TEOS/PDMS). Los híbridos orgánico-inorgánicos se obtuvieron mediante el proceso sol-gel y posteriormente fueron tratados térmicamente, molidos mediante atrición y pirolizados a 1100 ºC. Más detalles de la producción de estos materiales pueden obtenerse en trabajos anteriores. [3] Posteriormente, se mezclaron con el Si3N4 que se empleó como material de refuerzo, para mejorar y/o complementar las propiedades originales de los SiOC. Los polvos de SiOC-Si3N4 se colocaron en un troquel de grafito que fue introducido en el equipo de SPS (SPS-510CE; Fuji Electronic Industrial Co., Japón). y sinterizado a diferentes temperaturas (1500-1700 ºC). En todos los casos se obtuvieron cilindros negros densos.

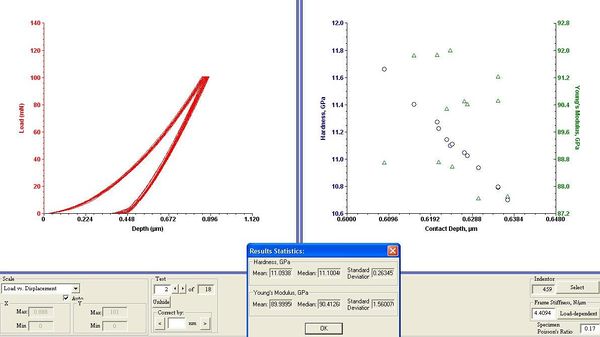

Se llevo a cabo la caracterización mecánica de los materiales compuestos empleando una unidad de nano-indentación (Apex, CETR-Bruker, EEUU). La nano-indentación se realizó empleando una punta tipo Berkovich. La variación de la superficie antes y después de las indentaciones se siguió mediante los cambios registrados en la superficie de los materiales empleando un microscopio de fuerzas atómicas (AFM) de diferente tamaño del campo observado. Las curvas correspondientes a la carga aplicada durante la indentación en función de la profundidad de la penetración para una velocidad de deformación constante de 0.05 s-1 durante tanto los ciclos de carga como de descarga. Para evaluar tanto la microdureza (H) como el módulo elástico (E) se empleó el método de Oliver-Pharr. [7], [8] Debido a la gran cantidad de sílice de las muestras se utilizó coeficiente de Poisson de la sílice vítrea (0.17) [9] para estimar el módulo elástico de los SiOC. El equipo se calibró utilizando un patrón de sílice vítrea empleando diferentes condiciones experimentales.

3. Resultados

En la actualidad, gracias a las técnicas de indentación instrumentalizadas, donde tanto la carga-descarga como la profundidad de la indentación son registradas de forma continua, se puede determinar de una manera sencilla las propiedades elasto-plásticas de materiales frágiles tales como los vidrios, los vitro-cerámicos, polímeros termoestables y termoplásticos, etc. [10]

En la Figura 1 se muestra a modo de ejemplo los resultados monitorizados durante un ensayo de nano-indentación donde puede verse como se registran las cargas y descargas en función de la profundidad alcanzada durante el experimento. En todos los casos las curvas de carga y descarga prácticamente se superponen, indicando la gran reproductibilidad del experimento, así como la homogeneidad de la superficie de las muestras estudiadas.

El valor de la microdureza y el módulo elástico aumenta con la temperatura de sinterización, desde 9.38 hasta 11.16 GPa y desde 74.21 hasta 89.54 GPa para la temperatura más baja y más alta, respectivamente.

Para el caso de los SiOC, esta técnica ha sido empleada recientemente para SiOC obtenidos mediante SPS. [4] Aparte de la porosidad, la microestructura y las diferentes fases formadas durante el tratamiento térmico que están gobernadas por la composición inicial y las temperatura y tipo de tratamiento y, determinaran las propiedades del material final. La incorporación de carbono dentro de la red vítrea aumentara las propiedades mecánicas con respecto a la sílice. [2] Por otro lado, al aumentar la temperatura de tratamiento se producirá la separación de fases que generará la formación de SiC que también aumentará las propiedades mecánicas. [2] Finalmente, la incorporación de Si3N4 también mejorará dichas propiedades. [11]

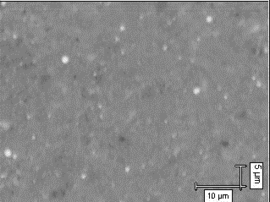

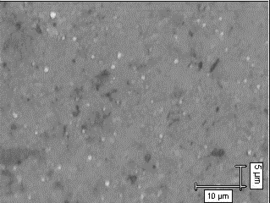

En la Figura 2, puede apreciarse la superficie de las muestras de los materiales compuestos SiOC-Si3N4 tras la sinterización empleando diferentes temperaturas de sinterización. En ambos casos puede apreciarse que se ha producido una buena sinterización.

|

4. Conclusiones.

Se han obtenido de manera satisfactoria materiales compuestos de SiOC reforzados con Si3N4. Como cabría esperar las propiedades mecánicas de los materiales compuesto obtenidos, mejoran con respecto al SiOC sin material de refuerzo, así como con la densificación obtenida que se mejora a medida que aumenta la temperatura de sinterización. La presencia del Si3N4 empleado como refuerzo influye tanto en la microdureza como en módulo elástico.

Agradecimientos

Este trabajo está financiado por el proyecto PERTE-VEC-010000-2022-10 financiado por el ministerio de Industria, Comercio y Turismos y Unión Europe (Next Generation EU) y el proyecto ENE2012-39385-CO3-01 financiado por el Ministerio de Economía, Industria y Competitividad de España.

Bibliografía

| [1] | Jun Ding, Hongxi Zhu, Guangqiang Li, Chengji Deng, Zhinan Chai,, «Catalyst-assisted synthesis of α-Si3N4 in molten salt,» Ceramics International, vol. 42, nº 2, part A, pp. 2892-2898, 2016. DOI: https://doi.org/10.1016/j.ceramint.2015.10.066.. |

| [2] | Renlund, G.M., Prochazka, S. & Doremus, R.H., «Silicon oxycarbide glasses: Part II. Structure and properties.,» Journal of Materials Research, vol. 6, pp. 2723-2734, 1991: DOI: https://doi.org/10.1557/JMR.1991.2723. |

| [3] | M.A. Mazo, A. Nistal, A.C. Caballero, F. Rubio, J. Rubio, J.L. Oteo, «Influence of processing conditions in TEOS/PDMS derived silicon oxycarbide materials: Part 1: microstructure and properties,» Journal of the European Ceramic Society, vol. 33, nº 6, pp. 1195-1205, 2013. DOI: https://doi.org/10.1016/j.jeurceramsoc.2012.11.022.. |

| [4] | M.A. Mazo, D. Soriano y J. Rubio, «Mechanical response of silicon oxycarbide materials procesed by spark plasma sintering,» Ceramics International, vol. 49, nº 8, pp. 12866-12875, 2023. DOI: https://doi.org/10.1016/j.ceramint.2022.12.158.. |

| [5] | Z.A. Munir, U. Anselmi-Tamburini, M. Ohyanagi,, «The effect of electric field and pressure on the synthesis and consolidation of materials: a review of the spark plasma sintering method,» Journal of Material Science, vol. 41, pp. 763-777, 2006. DOI: https://doi.org/10.1007/s10853-006-6555-2. |

| [6] | Roberto Orrù, Roberta Licheri, Antonio Mario Locci, Alberto Cincotti, Giacomo Cao,, «Consolidation/synthesis of materials by electric current activated/assisted sintering,,» Materials Science and Engineering: R: Reports,, vol. 63, nº 4-6, pp. 127-287, 2009. DOI: https://doi.org/10.1016/j.mser.2008.09.003.. |

| [7] | W.C. Oliver, G.M. Pharr, «An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments,» Journal of Materials Research, vol. 7, pp. 1564-1583, 1992. DOI: https://doi.org/10.1557/JMR.1992.1564. |

| [8] | W.C. Oliver, G.M. Pharr,, «Measurement of hardness and elastic modulus by instrumented indentation: advances in understanding and refinements to methodology,» J Materials Research, vol. 19, pp. 3-20, 2004. DOI: https://doi.org/10.1557/jmr.2004.19.1.3. |

| [9] | C. Moysan, R. Riedel, R. Harshe, T. Rouxel, F. Augereau,, «Mechanical characterization of a polysiloxane-derived SiOC glass,» Journal of the European Ceramic Society, vol. 27, pp. 397-403, 2007. DOI: https://doi.org/10.1016/J.JEURCERAMSOC.2006.01.016.. |

| [10] | M. Rodríguez, J.M. Molina-Aldareguía, C. González, J. Llorca,, «Determination of the mechanical properties of amorphous materials through instrumented nanoindentation,» Acta Materialia, vol. 60, pp. 3953-3964, 2012. DOI:10.1016/J.ACTAMAT.2012.03.027. |

| [11] | Y.-W. K. K. J. K. Hee-Jong Yeom, «Electrical, thermal and mechanical properties of silicon carbide–silicon nitride composites sintered with yttria and scandia,,» Journal of the European Ceramic Society, vol. 35, nº 1, pp. 77-86, 2015. DOI: https://doi.org/10.1016/j.jeurceramsoc.2014.08.011.. |

Document information

Published on 19/06/24

Accepted on 22/06/23

Submitted on 23/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 5 - Materiales y Estructuras, 2024

DOI: 10.23967/r.matcomp.2024.05.06

Licence: Other