1 Introducción

La industria textil es el quinto mayor contribuyente a las emisiones de CO2 en Europa y EE.UU [1]. Se calcula en 60.000 millones de kg la producción anual mundial de textiles, lo que supone un consumo de 1.074 millones de kWh de electricidad y 6-9 billones de litros de agua [2]. Debido a ello la Comunidad Europea está limitando mediante la legislación la cantidad de material orgánico que puede enviarse a los vertederos.

En este contexto surge el proyecto europeo Trash-2-Cash, cuyo principal objetivo es la creación de textiles de alta calidad a partir de residuos mediante procesos innovadores. Trash-2-Cash convertirá las fibras de celulosa y las fibras de poliéster en nuevos materiales para crear productos de alta calidad aplicando la metodología DDMI (Design Driven Material Innovation). Esta nueva forma de trabajar describe cómo la ciencia, el diseño y la industria pueden entrar en el proceso de principio a fin.

Uno de los potenciales productos a fabricar con los textiles reciclados son los materiales compuestos. Sin embargo, es sabido que debido a la estructura reticulada de las resinas termoestables estos materiales no pueden ser disueltos una vez curados, y por lo tanto su reciclaje es imposible o extremadamente difícil. Por razones económicas, la mayoría de las actividades de reciclaje se limitan a la recuperación de energía, con poca recuperación de las fibras [3]. El reciclaje químico apunta a la despolimerización o eliminación de la matriz y recuperación de las fibras mediante el uso de agentes químicos orgánicos o inorgánicos. Sin embargo la falta de flexibilidad de los procesos y la generación de residuos químicos con restricciones medioambientales han limitado hasta ahora este enfoque. Desafortunadamente, el vertido y la incineración han sido siempre los métodos más simples y preferidos de eliminación de materiales compuestos, y este es el destino del 98% de los residuos generados.

En este artículo se presenta el desarrollo de composites 100% reciclables, combinando los textiles reciclados con unas innovadoras resinas termoestables desarrolladas en IK4-CIDETEC que se pueden disolver una vez curadas. De esta manera se pueden recuperar tanto la fibra como la resina. Ello es posible debido a la presencia de enlaces dinámicos basados en disulfuros aromáticos en la red polimérica. La adición de un tiol permite la reacción de intercambio de tiol-disulfuro, y por lo tanto la resina puede disolverse totalmente sin afectar al refuerzo.

2 Obtención de materias primas

2.1 Tejidos reciclados

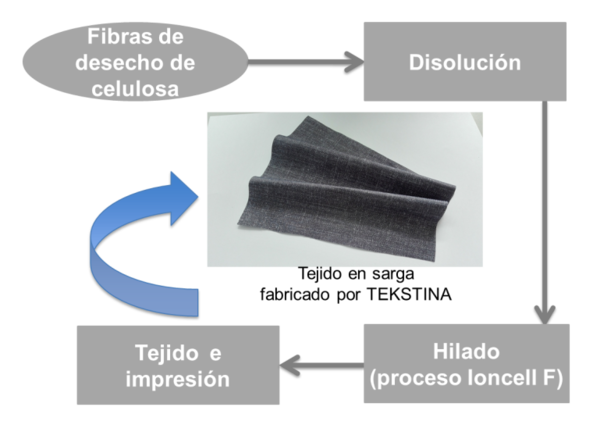

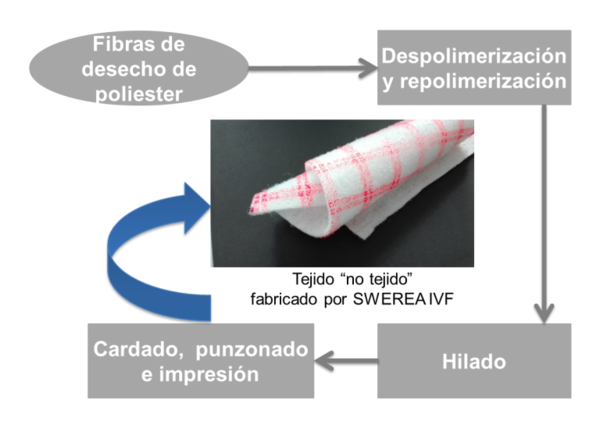

Partiendo de fibras de desecho de celulosa y poliester provenientes del sector textil, se fabricaron dos nuevos tejidos basados en dos procesos totalmente diferentes:

Tejido de celulosa

El proceso empleado para obtener las nuevas fibras es el proceso denominado Ioncell F; las fibras se producen por medio de un proceso de disolución / regeneración y por lo tanto se clasifican como fibras celulósicas sintéticas. El disolvente utilizado en el proceso de Ioncell-F es un potente disolvente de celulosa basado en líquidos iónicos.

Una vez hilada la celulosa, el tejido final se puede fabricar empleando los procesos de tejido tradicionales. Finalmente se procede a imprimir sobre el tejido el estampado deseado.

Tejido de poliester

El reciclado de poliéster consiste en la despolimerización química del tejido original para la obtención de los monómeros de partida y la posterior repolimerización para obtener nuevamente el poliéster.

Una vez obtenido el hilo de poliester, se puede fabricar un tejido “no tejido” mediante los procesos de cardado y punzonado. Finalmente se procede a imprimir sobre el tejido el estampado deseado.

2.2 Resinas reciclables

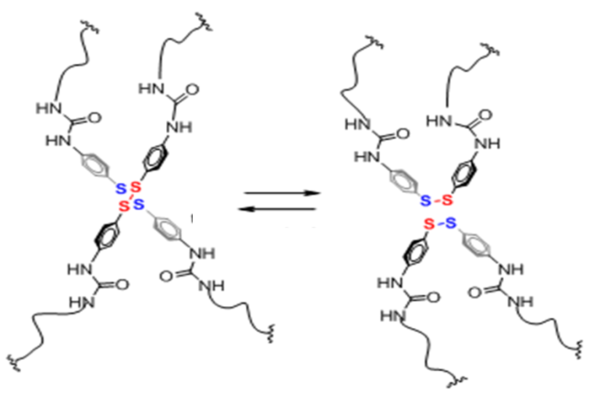

Las resinas termoestables empleadas en este trabajo son de tipo epoxi y poliuretano, y están basados en enlaces covalentes dinámicos. Esto significa que llevan incorprados enlaces reversibles dentro de la red tridimensional que dan lugar a reacciones de intercambio mediante la aplicación de un estímulo externo. Concretamente este nuevo sistema dinámico está basado en el intercambio de disulfuros aromáticos.

Resina de poliuretano

Se empleó una combinación de un poliuretano trifuncional con un poliuretano difuncional en una relación de mezcla 30/70, y el endurecedor dinámico disulfuro de 4-amino-fenil (AFD de Sigma Aldrich).

Resina epoxi

Se empleó una resina tipo DGEBA de origen bio (Supersap CLR de Entropy) y el endurecedor dinámico disulfuro de 4-amino-fenil (AFD de Sigma Aldrich).

3 Obtención de materiales compuestos

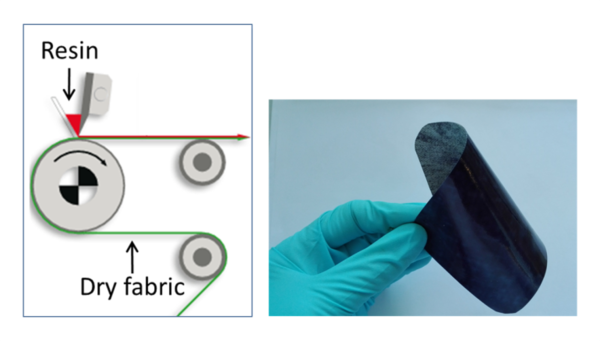

Los materiales compuestos se fabricaron partiendo de dos procesos diferentes en función del tipo de resina empleada; así, para el caso del poliuretano inicialmente se depositó una capa fina de resina sobre el tejido y posteriormente se procedió a su curado aplicando presión y temperatura. De esta manera se obtuvo un material compuesto flexible de un espesor de 0,4 mm.

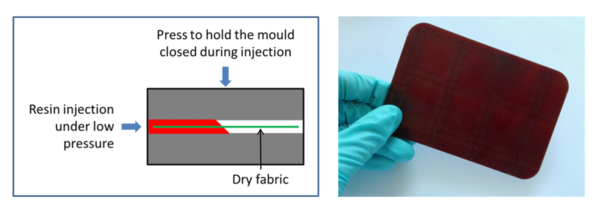

En el caso de la epoxi se empleó un proceso tradicional de RTM, donde la resina se inyectó en una cavidad en la que previamente se había depositado el tejido. De esta manera se obtuvo un material compuesto rígido de un espesor de 3 mm.

4 Reciclado

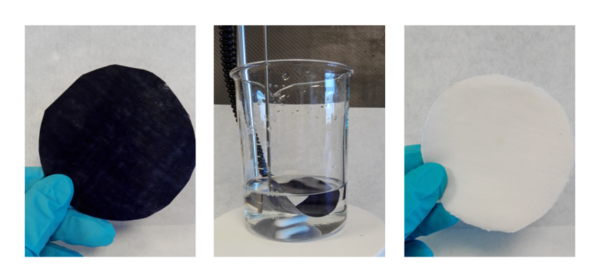

Para demostrar la reciclabilidad de los composites, se sumergió una muestra de los mismo en una disolución de DMSO con un agente reductor, concretamente el tioglicolato de amonio (en exceso) e imidazol de metilo (10% en moles). El conjunto se calentó a 80ºC.

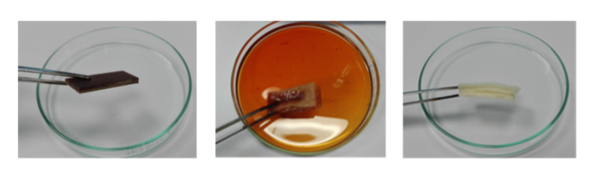

En el caso del composite de poliuretano, la resina se disolvió en un tiempo de 1 hora, mientras que en el caso del composite de epoxi se requirieron 26 horas. Ello se debe principalmente al mayor espesor del composite de epoxi.

En ambos casos el agente reductor también disolvió la imprimación de los tejidos, quedando los mismos totalmente limpios de tintas.

Debido a la naturaleza reversible de los enlaces cruzados disulfuro, la resina se disuelve fácilmente en presencia del tiol; la reacción de intercambio de tiol-disulfuro interrumpe las reticulaciones.

De manera similar a las matrices termoestables convencionales, se comprobó que las resinas epoxi y poliuretano dinámicas tienen la misma resistencia química en diferentes medios tales como THF, tolueno, acetona, etanol o HCl.

La posibilidad de disolver las resinas termoestables dinámicas permitirá recuperar las fibras por filtración, mientras que la solución de resina se puede procesar fácilmente para recuperar la resina y los reactivos de disolución. Dependiendo del tipo de agente reductor utilizado, la resina de segunda generación puede ser recuperada como un termoestable o un termoplástico.

5 Conclusiones

En el presente estudio por un lado se ha demostrado la viabilidad de fabricar composites termoestables con tejidos obtenidos a partir de textiles de desecho y resinas termoestables basadas en enlaces covalentes dinámicos. Por otro lado también se ha demostrado la posibilidad de reciclar por medios químicos dichos composites mediante la disolución de las resinas dinámicas en un agente reductor, de manera que se puedan recuperar tanto la fibra como la resina para su posterior empleo en la fabricación de composites de nueva generación.

Agradecimientos

Este proyecto ha recibido financiación del programa de investigación e innovación Horizon 2020 de la Unión Europea en virtud del acuerdo de subvención nº 646226 (TRASH-2-CASH)

Los autores desean agradecer el apoyo de todos los socios del proyecto TRASH-2-CASH, en especial a Swerea IVF, Universidad Aalto, VTT y Tekstina por el trabajo llevado a cabo para la obtención de los tejidos empleados en el estudio.

Referencias

[1] Energy Information Administration, Form EIA:848, “2002 Manufacturing Energy Consumption Survey” Form EIA:810, “Monthly Refinery Report” (for 2002) and Documentation for Emissions of Greenhouse Gases in the United States 2003 (May 2005) http://www.eia.doe.gov/emeu/aer/txt/ptb1204.html).

[2] Dev, Vivek - “Carbon Footprint of Textiles”, April 3, 2009 (http://www.domain-b.com/environment/20090403_carbon_footprint.html).

[3] Recycling glass-fibre reinforced composites – history and progress” S. Job, Reinforced Plastics, Volume 57, Issue 5, September–October 2013, Pages 19-23.

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.009

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?