1 INTRODUCCIÓN

En el sector transporte, la constante demanda de vehículos de bajo consumo y las regulaciones ambientales para las bajas emisiones de CO2 impulsan el crecimiento del mercado de los materiales compuestos. Sin embargo, hay tres requisitos importantes que deben cumplirse para satisfacer estas expectativas y hacer que la industria de los materiales compuestos sea sostenible y más competitiva frente a los metales ligeros:

- Se requiere su producción en masa y la automatización asociada a los procesos de fabricación, principalmente para la industria de la automoción, donde habitualmente se fabrican más de 100.000 unidades al año.

- Es necesario el desarrollo de técnicas mejoradas para la recuperación y / o reciclado de los residuos generados durante los procesos de fabricación (que oscilan entre el 10% y el 30%) [1] y al final de su vida útil (EoL), ya que están obligados a cumplir con la legislación, especialmente con la Directiva 2000/53/CE para los vehículos al final de su vida y la Directiva marco sobre residuos 2008/98/CE.

- Las técnicas actuales de reparación de materiales compuestos requieren técnicas complejas y trabajadores especializados, lo que hace que sean procesos lentos y caros. Se requieren métodos de reparación más rápidos y automatizados para ganar competitividad frente a los metales.

Todas estas necesidades y requerimientos son particularmente difíciles de conseguir cuando se usan resinas termoestables, que son por otro lado las mayoritariamente empleadas en la fabricación de materiales compuestos de altas prestaciones, ya que ofrecen una impregnación de fibras más fácil, mayor estabilidad térmica, mejor rigidez y resistencia a la fluencia en comparación con las resinas termoplásticas.

Pero una vez curado un material compuesto termoestable, éste ya no puede ser reprocesado o disuelto y, por lo tanto, su reciclado o reparación es extremadamente difícil. Además, sus procesos de fabricación están asociados a cadencias de producción bajas o medias, debido a los largos tiempos de curado requeridos para formar químicamente la red tridimensional y al limitado grado de automatización de los procesos.

De cara a solventar esta problemática, en los últimos años se han realizado nuevos estudios en torno a lo que se conoce como química covalente dinámica; términos como vitrímeros, CANs, dinámeros son temas de actualidad dentro de la ciencia de polímeros y materiales. El término vitrímero fue descrito por primera vez por Leibler y es de especial interés para superar todas las desventajas que presentan los materiales termoestables. La idea de estos nuevos materiales consiste en la incorporación de enlaces covalentes reversibles dentro de la red tridimensional, los cuales pueden dar reacciones de intercambio mediante la aplicación de un estimulo externo como puede ser el calor, manteniendo en todo momento la red tridimensional. La mayoría de los termoestables dinámicos que existen en la actualidad están basados en materiales no estructurales y de bajas prestaciones mecánicas.

En la actualidad existen diferentes enlaces covalentes reversibles que permiten la obtención de materiales vitrímeros [2]. Los enlaces covalentes reversibles más empleados para el desarrollo de dichos materiales son: transesterificación de carboxilatos [3],[4], transaminación de uretanos vinílogos [5], transalquilación de sales de triazol [6], intercambio entre siloxanos y silanoles [7], metátesis de olefinas [8], intercambio de disulfuros [9], e intercambio entre iminas y aminas [10]. A pesar de la importancia científica de todos estos sistemas, su aplicación industrial para el desarrollo de materiales compuestos todavía está muy lejos debido a diferentes causas: insolubilidad de los catalizadores, envejecimiento, mala estabilidad frente a la oxidación o hidrólisis, degradación térmica durante el procesado, bajas propiedades mecánicas [11],[12], coste, problemas de escalado, etc. Por lo tanto es clara la necesidad de desarrollar nuevos sistemas vitrímero fácilmente industrializables con el fin de desarrollar nuevos materiales compuestos de altas prestaciones y que a la vez sean reprocesables, reparables y reciclables.

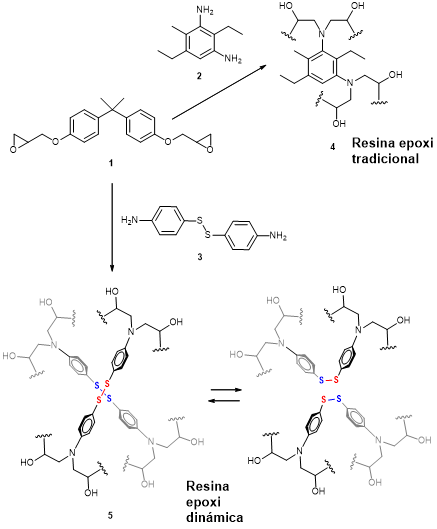

Teniendo todo esto en cuenta, IK4-CIDETEC ha desarrollado un nuevo vitrímero en base epoxi, el cual aborda todas las desventajas de los materiales desarrollados hasta la actualidad: síntesis sencilla a partir de materias primas comerciales, rápida relajación a altas temperaturas sin la necesidad de emplear catalizadores, y finalmente fácil obtención de materiales compuestos con capacidad de ser reprocesados, reparados y reciclados [13]. Mediante el desarrollo de resinas epoxi dinámicas IK4-CIDETEC ha obtenido composites de alto valor añadido, muy novedosos e inexistentes en el mercado actual, así como nuevos procesos altamente eficientes y productivos. Este nuevo sistema dinámico está basado en el intercambio de disulfuros aromáticos el cual ocurre mediante un mecanismo radicalario [2+1].

2 PROCEDIMIENTO EXPERIMENTAL

Con el fin de constituir un ejemplo representativo de un material con buenas propiedades mecánicas y alta temperatura de transición vítrea (Tg), se seleccionó una resina tipo DGEBA comercial (ARALDITE LY1564 de Huntsman), por ser uno de los monómeros epoxi más utilizados en el mercado. Como endurecedor dinámico se empleó el disulfuro de 4-amino-fenil (AFD de Sigma Aldrich). También se empleó un endurecedor comercial tradicional, concretamente el dietiltoluendiamina (XB3473 de Huntsman).

En el caso de los refuerzos, se emplearon tejidos comerciales de fibra de vidrio (tejido plano ref. 01103, 290 gr/m2 de Hexcel) y fibra de carbono (tejido plano ref. HexForce 43199, 200g/m2 de Hexcel).

Primeramente se fabricaron varias placas de resina pura tanto con el sistema dinámico como con un sistema tradicional a fin de comparar las propiedades de ambos sistemas. La preparación de la resinas epoxi se realizó mezclando DGEBA y el correspondiente endurecedor a 80 ºC seguido de un ciclo de curado a alta temperatura.

Para evaluar las propiedades de las placas se emplearon diferentes técnicas de análisis y equipos de caracterización; la reacción de curado se siguió mediante espectros FTIR registrados en un espectrómetro JASCO-4100 con una sonda ATR de diamante. La estabilidad térmica se analizó mediante análisis TGA en un equipo TA Instruments Q500 bajo atmósfera de nitrógeno a una velocidad de calentamiento de 20 ºC min-1 de 25 a 600 ºC. Las mediciones de la temperatura de transición vítrea Tg se realizaron mediante DSC usando un Perkin Elmer Pyris Diamond DSC en un intervalo de temperatura de 25 a 220 ºC bajo nitrógeno.

A continuación se fabricaron varios laminados dinámicos de fibra de vidrio y carbono mediante el proceso de RTM a baja presión, empleando para ello el equipo DPE COMPACT de ISOJET y un molde de aluminio con una cavidad de 500x500 mm y espesor variable, entre 2 y 3 mm en este caso. Las presiones de inyección fueron de un máximo de 3 bares y el ciclo de curado de las placas fué de 1,5 horas @ 130ºC, obteniéndose unos laminados con un contenido en fibra entre 50 y 55% en volumen y una Tg de 130ºC.

Para evaluar la reprocesabilidad, reparabilidad y reciclabilidad de los laminados se utilizaron varios equipos de procesado y caracterización, destacando una prensa de platos calientes LABO PRESS 200T de VOGT, una máquina universal de ensayos modelo 5985 de INSTRON y un molino de corte universal Pulverisette 19 de FRITSCH.

3 RESULTADOS Y DISCUSIÓN

3.1 Caracterización de resina pura

La reacción de curado se siguió mediante microscopía infrarroja por transformada de Fourier y se tuvo como criterio la desaparición de la banda correspondiente al grupo epoxi a 915 cm-1 para determinar que el curado fue completo. Mediante calorimetría diferencial de barrido (DSC) se determinó la temperatura de transición vítrea (Tg) tanto de la resina epoxi de referencia como de la resina dinámica, obteniéndose una Tg similar para ambas resinas. Los análisis temogravimétricos (TGA) mostraron una estabilidad térmica de hasta 300ºC para ambas resinas, siendo la temperatura de degradación de la resina dinámica algo inferior debido a la presencia de disulfuros en la red. Finalmente se realizaron ensayos de tracción según Norma ISO 527 para caracterizar las propiedades mecánicas. Las dos mostraron una resistencia a tracción similar, lo que significa que el comportamiento mecánico es igual por debajo de la Tg del material para ambos casos.

| Resina | Resistencia a tracción

(MPa) |

Módulo a tracción

(GPa) |

Tg

(ºC) |

Tdegradación

(ºC) |

| Referencia | 81.5±4.3 | 2.5±0.6 | 127 | 350 |

| Dinámica | 88.3±5.9 | 2.6±0.7 | 130 | 300 |

3.2 Reprocesado de laminados

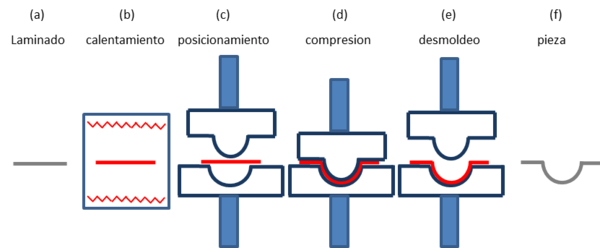

Para confirmar la capacidad de reprocesado de los laminados dinámicos, se empleó el proceso típico de termoconformado que se emplea con los materiales compuestos termoplásticos, que consiste en calentar el laminado denominado “organosheet”, de forma que al reblandecerse puede adaptarse a la forma del molde por acción de la presión ejercida mediante un contramolde.

En el ejemplo mostrado en la Figura 3 se empleó un laminado de 220x150x2 mm y un molde metálico de un semitubo. El proceso de termoconformado se llevó a cabo a una temperatura de 200ºC y presión de 10 bar, de manera que el proceso de compresión duró un total de 5 minutos.

Tal y como se observa en la Figura 3 el laminado se adaptó correctamente a la geometría del molde, confirmándose la capacidad de reprocesado del material.

La capacidad de reprocesar laminados planos totalmente curados mediante termoconformado abre nuevas posibilidades para el empleo masivo de los materiales compuestos en sectores como el de la automoción y el transporte en general, al tratarse de un proceso que permite obtener composites de altas prestaciones mecánicas mediante procesos de fabricación de altas cadencia de producción.

3.3 Reparación de laminados

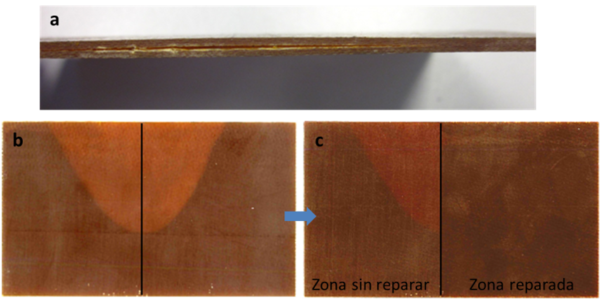

Para investigar la capacidad de reparación del material compuesto dinámico, primeramente se indujo una delaminación en una placa de fibra de vidrio de 2 mm de espesor, para lo cual se introdujo por uno de los laterales del laminado un elemento punzante entre las capas centrales. Posteriormente la mitad de la placa se sometió a un ciclo de compresión a una temperatura de 200ºC y 50 bar durante 5 minutos, lo que hizo desaparecer la delaminación de esa zona, tal y como se observa en la Figura 4.

De cara a comprobar que la delaminación llega a desaparecer completamente, también se realizaron ensayos de cizalla interlaminar ILSS según Norma ISO 14130 de probetas extraidas de un laminado tras su fabricación y de las mismas probetas una vez reparadas tras su ensayo, durante el cual se habían originado delaminaciones internas en las probetas. Las probetas originales presentaron una resistencia al cizallamiento interlaminar de 37±3 MPa, mientras que las reparadas alcanzaron 38±2 MPa. Estos resultados indican que se obtuvo una recuperación total del daño inducido durante el primer ensayo.

Esta capacidad regenerativa del material crea la posiblidad de reparar de forma rápida y sencilla piezas de material compuesto dinámico que hayan sufrido delaminaciones o roturas de resina, tanto durante su fabricación como en servicio.

3.4 Reciclado de laminados

La capacidad de reciclado del material compuesto dinámico puede abordarse mediante dos vías diferentes, bien mediante una vía química que consiste en la disolución de la resina, o bien mediante una vía mecánica que consiste en el triturado y posterior reprocesado aplicando presión y temperatura.

3.4.1 Reciclado químico

Con el fin de demostrar el reciclado químico de los laminados dinámicos, se sumergió una muestra de un laminado de fibra de carbono de 2 mm de espesor en una solución de un agente reductor, concretamente el 2-mercaptoetanol (0,2 ml) en DMF (20 ml) durante 24 horas a temperatura ambiente. Como puede verse en la Figura 6, las fibras de carbono quedaron totalmente limpias después de la completa disolución de la matriz.

También se comprobó que los laminados presentan buena resistencia química frente a los disolventes y agentes químicos convencionales tales como tetrahidrofurano, tolueno, acetona, etanol, sosa caustica o ácido clorhídrico, de manera que la resina no se disuelve al sumergirla en dichos agentes.

La red polimérica 3D hecha de resina epoxi dinámica puede ser completamente alterada por la adición de un tiol, debido a la reacción de intercambio de tiol-disulfuro y por lo tanto, la resina puede disolverse totalmente sin afectar al refuerzo. Esto permitirá que las fibras se recuperen por filtración, mientras que la solución de resina se puede procesar fácilmente para recuperar la resina y los reactivos de disolución.

Dependiendo del tipo de agente reductor utilizado, la resina de segunda generación se puede recuperar con naturaleza termoestable o termoplástica. En la Figura 7 se muestra una placa de resina dinámica fabricada a partir de resina en forma termoestable recuperada del reciclado químico.

De cara a comprobar que se mantienen las propiedades mecánicas de la resina dinámica de segunda generación, se realizaron ensayos de tracción según Norma ISO 527 tanto a placa fabricada con resina de primera generación como a placa fabricada con resina de segunda generación. Los resultados mostraron una ligera disminución de su resistencia, obteniéndose valores de 69 MPa frente a los 88 MPa obtenidos para la resina dinámica de primera generación.

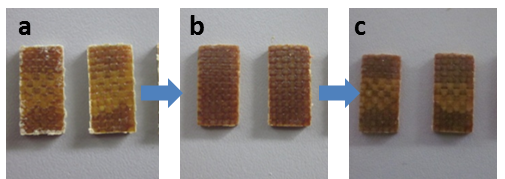

3.4.2 Reciclado mecánico

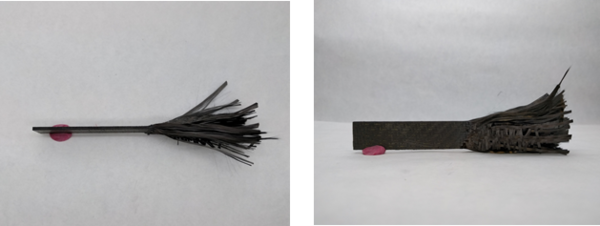

Para demostrar el reciclado mecánico de los laminados dinámicos, primeramente se trituró un laminado de fibra de carbono de 3 mm de espesor empleando una malla de 4 mm, y posteriormente el material triturado se moldeó a 200ºC aplicando una presión de 200 bar durante 15 minutos. Se obtuvo un laminado de segunda generación de la que se extrajeron probetas para su caracterización mecánica a tracción según Norma ISO 527, obteniéndose una resistencia de 116,6±12,9 MPa y un módulo de 6,4±1,7 GPa.

Por lo tanto, Los materiales compuestos hechos de resina epoxi dinámica también podrían ser reciclados mecánicamente para obtener piezas de segunda generación, que evidentemente no presentarán las mismas propiedades mecánicas que el material compuesto inicial debido a la disminución del tamaño de la fibra y su orientación al azar, pero que podrán ser empleados en aplicaciones de menor requerimiento mecánico.

4 Conclusiones

En el presente estudio hemos demostrado el uso de resina epoxi dinámica de reciente desarrollo como componente matriz para la fabricación de laminados y piezas estructurales de material compuesto. Los laminados aquí presentados se fabrican utilizando procesos y equipos de fabricación estándar, simplemente sustituyendo el endurecedor convencional por un endurecedor dinámico. Hemos demostrado que los laminados de material compuesto totalmente curados pueden ser re-moldeados a una forma 3D simplemente aplicando calor y presión. Las delaminaciones presentes pueden también ser reparadas fácilmente aplicando calor y presión. Finalmente hemos demostrado el reciclado completo de los laminados por métodos químicos o mecánicos, lo que permite obtener materiales de segunda generación en diferentes formatos reutilizables y a su vez reprocesables. De este modo, dicho sistema constituye un paso adelante hacia la implantación de resinas epoxi dinámicas en aplicaciones industriales y ofrece la posibilidad de obtener una nueva generación de estructuras de material compuesto con propiedades funcionales mejoradas.

Agradecimientos

Nuestro agradecimiento a Izaskun Azkarate-Ascasua, Edurne Elorza y Virginia Muñoz por todo su apoyo técnico.

Referencias

[1] J.P. Snudden, C. Ward, K. Potter, Reinforced Plastics, Volumen 58, Issue 6, pág. 20–27 (2014)

[2] D. Montarnal, M. Capelot, F. Tournilhac, L. Leibler, Science, Vol. 334, 965–968. (2011)

[3] D. Montarnal, M. Capelot, F. Tournilhac, and L. Leibler, Science., Vol. 334, 965-968 (2011).

[4] K. Yu, P. Taynton, W. Zhang, M. L. Dunn, and H. J. Qi, RSC Adv., Vol. 4, 10108-10117 (2014).

[5] W. Denissen, G. Rivero, R. Nicolaÿ, L. Leibler, J. M. Winne, and F. E. Du Prez, Adv. Funct. Mater., Vol. 25, 2451-2457 (2015).

[6] M. M. Obadia, B. P. Mudraboyina, A. Serghei, D. Montarnal, and E. Drockenmuller, J. Am. Chem. Soc., Vol. 137, 6078-6083 (2015).

[7] P. Zheng and T. J. McCarthy, J. Am. Chem. Soc., Vol. 134, 2024-2027 (2012).

[8] Y.-X. Lu, F. Tournilhac, L. Leibler, and Z. Guan, J. Am. Chem. Soc., Vol. 134, 8424-8427 (2012).

[9] A. Rekondo, R. Martin, A. Ruiz de Luzuriaga, G. Cabanero, H. J. Grande, and I. Odriozola, Mater. Horiz., Vol. 1, 237-240 (2014).

[10] P. Taynton, K. Yu, R. K. Shoemaker, Y. Jin, H. J. Qi, and W. Zhang, Adv. Mater., Vol. 26, 3938-3942 (2014).

[11] R. Martin, A. Rekondo, A. Ruiz de Luzuriaga, G. Cabanero, H. J. Grande, I. Odriozola, J. Mater. Chem. A, Vol. 2,5710–5715 (2014)

[12] Z. Q. Lei, H. P. Xiang, Y. J. Yuan, M. Z. Rong, M. Q. Zhang, Chem. Mater. Vol. 26, 2038–2046 (2014)

[13] A. Ruiz de Luzuriaga, R. Martin, N. Markaide, A. Rekondo, G. Cabañero, J. Rodríguez, I. Odriozola, Mater. Horiz., Vol. 3, 241-247( 2016)

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.003

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?