1 Introducción

Debido a los recientes avances en el sector de la electrónica, que requiere de sistemas cada vez más potentes, con una miniaturización de sus componentes y un aumento de su vida útil, muchos campos de investigación se han focalizado en el diseño de nuevos materiales que cumplan dichas condiciones [1]. Estos materiales deben proporcionar una baja densidad, conductividades térmicas aceptables y alta disipación de calor. En las últimas dos décadas, la atención de los investigadores se centró en el estudio de materiales compuestos metal-diamante. El diamante monocristalino (D) presenta la mayor conductividad térmica (CT) isótropa conocida (hasta 2200W/mK a temperatura ambiente) y con un bajo coeficiente de expansión térmica [2]. Sus atractivas propiedades han hecho que éste se utilice como refuerzo en materiales compuestos de matriz metálica (con conductividades térmicas de hasta 670W/mK con matriz aluminio) Estos materiales fueron considerados potenciales disipadores e intercambiadores de calor en la electrónica moderna. Sin embargo, numerosos estudios verificaron que las propiedades térmicas de los materiales compuestos metal-diamante no sólo dependían de las propiedades de cada fase, sino también de la conductancia térmica interfacial del sistema [3-4]. Estos materiales proporcionaban CTs variables cuando se modificaba la interfase entre el metal y el refuerzo. Monje et al. [5] estableció que la CT del sistema Al/D aumentaba significativamente cuando se alcanzaba un espesor óptimo de Al4C3 generado en la interfase.

En los últimos años, numerosos trabajos propusieron el uso de espumas metálicas (donde se produce la transferencia de calor mediante mecanismo de conducción-convección) como alternativa a los materiales compuestos (donde la transferencia de calor ocurre por un mecanismo de conducción y requiere de otros dispositivos para eliminarlo por convección forzada) [6,7]. La baja densidad, buena CT, fácil fabricación y bajo coste permite considerar a estos materiales como excelentes candidatos para el control térmico. Sin embargo, se pueden encontrar pocos estudios en bibliografía donde se introducen nuevas fases a los materiales anteriormente mencionados con el fin de mejorar sus propiedades térmicas. Molina-Jordá [8] diseñó un nuevo concepto de material espumado que consistía en una estructura porosa de magnesio con inclusiones de diamante, registrando conductividades térmicas de hasta 82 W/mK. Maiorano et al. [9] presentaron y caracterizaron nuevos diseños de espumas de composite de matriz aluminio con inclusiones térmicas de base de carbono. Los materiales contenían copos de grafito (Gf) distribuidos según dos microestructuras diferentes: i) espumas de aluminio con una distribución homogénea de Gf y ii) capas alternas de Gf y espumas de aluminio. Los materiales proporcionaron CTs de hasta 290W/mK y potencias disipadas de hasta 325% superiores a las espumas de aluminio convencionales.

Atendiendo a las nuevas necesidades de la industria y ante los nuevos materiales presentados para disipación térmica activa, el presente trabajo expone un nuevo diseño, fabricación y caracterización de materiales multicomponente formados por capas alternas de espuma de aluminio y material compuesto aluminio-diamante de conductividad térmica ajustable.

2 Procedimiento experimental

2.1 Fabricación de los materiales

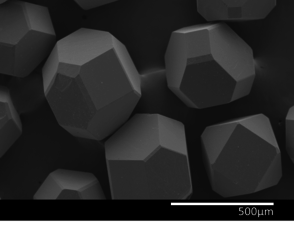

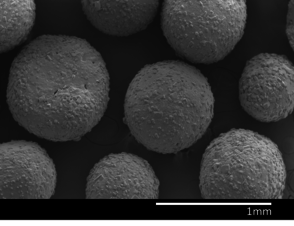

Para la matriz metálica se empleó aluminio de alta pureza (99.999 % en peso) suministrado por Alfa Aesar (GmbH & Co KG- Karlsruhe, Alemania). Por otro lado, se utilizaron dos tipos de partículas: diamante de calidad ISD1700 40-50 mesh de Ilijin Diamond (Corea), y cloruro de sodio de grado analítico (99 % en peso) suministrado por Panreac Química S.L.U (Barcelona, España). Estas últimas se tamizaron seleccionándose fracciones de entre 500-700 µm para preparar las preformas. La morfología de las mismas puede observarse en las micrografías obtenidas por microscopía óptica de barrido (SEM) presentadas en la Figura 1.

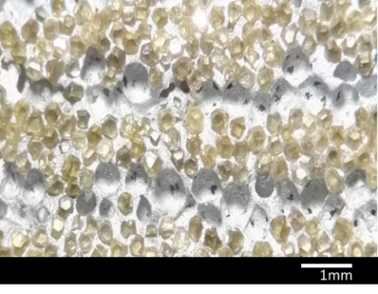

Se prepararon tres tipos de preformas según la naturaleza de las partículas y su distribución a lo largo de las mismas: i) preformas D, compuestas por un compactado de partículas de diamante, ii) preformas A, formadas por partículas de cloruro de sodio, y iii) preformas M, compuestas por capas alternas de diamante y cloruro sódico. De las preformas D derivan los componentes llamados materiales compuestos de matriz aluminio con refuerzo diamante. Por el contrario, de las preformas A derivan componentes que consisten en estructuras de poro interconectado de aluminio obtenidas por el conocido método de replicación [10]. Los materiales multicomponente que derivan de las preformas M también se fabricaron por el método de replicación siguiendo una microestructura de capas basada en [9]. El empaquetado de partículas se llevó a cabo compactando manualmente con un pistón capas alternas que contenían las cantidades adecuadas de diamante y NaCl en moldes de grafito rectangular de dimensiones de 10x10x50 mm previamente recubiertos con nitruro de boro (ZYP Coatings Inc., Oak Ridge, USA). La parte superior del compactado se selló con papel de alúmina. Sobre éste se colocó una pieza de aluminio y toda la configuración fue introducida en una cámara de infiltración. Las preformas se inyectaron con aluminio líquido mediante la técnica de infiltración por presión de gas [11,12]. Para ello, se aplicó vacío en el interior de la cámara hasta alcanzar los 0.2mbar y se llevó la temperatura hasta 760ºC con una rampa de calentamiento de 4ºC/min. A continuación, se cerró el vacío y se aplicó una presión de gas Ar de 9.5bar.

De acuerdo con el trabajo de Monje et al. [5], se conoce que existen ciertas condiciones de fabricación óptimas en las que la temperatura de infiltración y el tiempo de contacto entre el aluminio líquido y las partículas de diamante tienen un efecto positivo sobre la CT resultante del material. Por ese motivo, se fabricaron diferentes muestras variando las siguientes condiciones de procesado: después de mantener un tiempo de contacto (tc) de 0, 15 y 45 minutos entre el metal líquido y la preforma, la cámara se enfrió permitiendo una solidificación rápida y direccional de la muestra. El efecto del tiempo de contacto sobre la CT de los materiales fabricados en el presente trabajo se desarrollará en una de las siguientes secciones. Posteriormente, el sólido fue mecanizado para extraer el metal sobrante y las muestras procedentes de las preformas A y M que contenían partículas de NaCl se infiltraron con agua a temperatura ambiente para eliminarlas por disolución, de acuerdo con el proceso de dos etapas detallado en [9].

2.2 Caracterización y modelización de los materiales

2.2.1 Microestructura e interfase

Puesto que los materiales que contienen diamante no se pueden cortar ni pulir, los componentes Al/D y multicomponentes se prepararon para una caracterización microestructural sometiendo las muestras a un tratamiento electroquímico con el fin de eliminar el aluminio circundante y conservar los carburos generados en la interfase [13,14]. Las microestructuras se observaron bajo microscopía óptica (Olympus PME-3) y la morfología de la interfase se analizó mediante microscopía electrónica de barrido (SEM-Hitachi S3000 N).

2.2.2 Conductividad térmica

La conductividad térmica de los materiales se midió mediante un dispositivo basado en una técnica de estado estacionario según se describió previamente en [9,15]. Para estimar de forma analítica la conductividad térmica, deben calcularse previamente las CTs de cada componente presente en los materiales multicomponente. Para ello, se utilizaron los distintos modelos teóricos que se exponen a continuación.

La conductividad térmica del componente Al/D se estimó con el modelo (DEM) según la ecuación

|

|

(1) |

donde Vp es la fracción de volumen de la inclusión, Kpeff su conductividad térmica efectiva y Km y Kc las conductividades térmicas del metal y del composite, respectivamente. Cuando se conoce Kpeff, la conductancia térmica interfacial aluminio-diamante puede calcularse mediante la siguiente ecuación:

|

|

(2) |

donde r es el radio promedio de las inclusiones y Kp su conductividad térmica intrínseca.

Así mismo, la conductividad térmica de los componentes espumados fue obtenida aplicando el mismo modelo cuando se considerando las inclusiones como poros que poseen conductividad térmica intrínseca nula. De este modo, la ecuación (1) queda expresada como

|

|

(3) |

donde Ke es la conductividad térmica de la espuma de Al, Km la conductividad térmica del metal (considerada 237W/mK para aluminio 99.999% en peso), Vp se refiere a la fracción de volumen de poros en la espuma y n es un parámetro geométrico considerado igual a 3/2 para poros de geometría esférica [9]. Una vez conocidas las conductividades térmicas de cada componente (material compuesto y espuma), la conductividad térmica del material multicomponente se puede estimar mediante la aproximación de Maxwell [16], la cual idealiza una microestructura de capas alternadas como un sistema de resistencias térmicas en paralelo:

|

|

(4) |

donde KcL es la conductividad térmica longitudinal del material multicomponente y Vc la fracción de volumen de composite Al/D.

2.2.3 Potencia disipada

Las medidas de potencia disipada se realizaron siguiendo la configuración propuesta en [8,9]. En este dispositivo, se fuerza un flujo de aire a pasar a través de la muestra, la cual se encuentra en contacto con una superficie caliente para que el aire pueda tomar parte del calor transferido al material por conducción para luego eliminarlo por convección forzada. La base de la muestra se encuentra en contacto con un bloque de latón calentado a 80ºC y conectado a dos termopares, T1 y T2. En el extremo opuesto de la muestra se imponen flujos de aire a temperatura ambiente de 1 a 15 l/min. El gradiente térmico en el latón se obtuvo por diferencia de las dos temperaturas de T2 y T1 (establecido el más cercano a la muestra a 80ºC). Este gradiente puede relacionarse con la potencia disipada P (W/m2) mediante la siguiente ecuación:

|

|

(5) |

donde Kref es la conductividad térmica del material de referencia (en el presente caso, Kref para latón 99.99% en peso igual a 109 W/mK), T1 y T2 son las temperaturas medidas en el bloque de latón y dx es la distancia entre ambos termopares.

3 Resultados

3.1 Microestructura e interfase

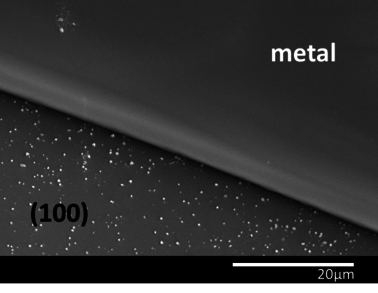

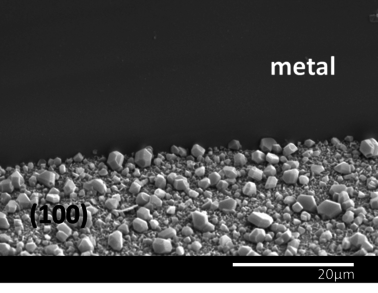

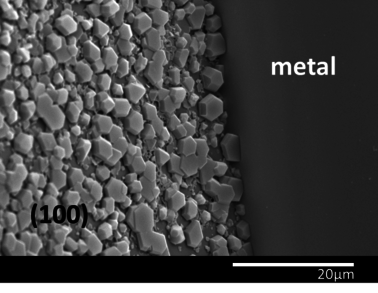

La Figura 2 muestra las micrografías SEM de la microestructura presente en el material M-4 (Figura 2a) y el efecto del tiempo de contacto Al líquido/D en la interfase Al4C3 generada (Figura 2b-d). Éstas muestran la reactividad del sistema Al/D, que se define claramente por la evolución de los cristales crecidos en la interfase a medida que aumenta el tiempo de contacto entre las partículas de diamante y el aluminio líquido. Las caras de diamante {100} presentan mayor reactividad que las caras {111}. Los hallazgos en estudios anteriores establecieron que la contribución al transporte de calor es mejor en los contactos interfaciales de diamante-aluminio enriquecido con carbono disuelto que en el de diamante-carburo Al4C3-aluminio. Cuando los tiempos de contacto son despreciables (tc=0 min), casi exclusivamente las caras {100} están cubiertas por el producto cristalino de tamaño pequeño. Cuando tc=15 min, se alcanzan las condiciones interfaciales óptimas y ambas caras cristalinas del diamante se cubren con Al4C3. Mientras que las caras {100} aparecen totalmente cubiertas con cristales que disminuyen la contribución al transporte de calor, los átomos de carbono de las caras {111} se disuelven parcialmente en el aluminio. El área de contacto interfacial entre el diamante y el aluminio con carbono disuelto contribuye a un mejor transporte de calor. Cuando se incrementan los tiempos de contacto, ambas caras están totalmente cubiertas por el producto cristalino y no se observan regiones libres de carburos. Como consecuencia, no se generan áreas de contacto entre el diamante y el aluminio con carbono disuelto y el transporte de calor a través de la interfase se ve limitado.

| Material | Código | VD | Vp | Vm | Vc:Ve | KL |

| Comp.

Al/D |

D-1A | 0.61 | - | 0.39 | 100:0 | 280 |

| D-1B | 534 | |||||

| D-1C | 451 | |||||

| D-2A | 0.61 | - | 0.39 | 100:0 | 383 | |

| D-2B | 604 | |||||

| D-2C | 569 | |||||

| D-3A | 0.60 | - | 0.40 | 100:0 | 440 | |

| D-3B | 668 | |||||

| D-3C | 589 | |||||

| Comp. Al/poro | A-1 | 0 | 0.63 | 0.37 | 0:100 | 52 |

| A-2 | 0 | 0.59 | 0.41 | 0:100 | 60 | |

| A-3 | 0 | 0.58 | 0.42 | 0:100 | 63 | |

| Multicomp.

|

M-1A | 0.16 | 0.45 | 0.39 | 27:73 | 137 |

| M-1B | 0.16 | 0.45 | 0.39 | 27:73 | 196 | |

| M-1C | 0.16 | 0.45 | 0.39 | 27:73 | 183 | |

| M-2B | 0.21 | 0.40 | 0.39 | 35:65 | 244 | |

| M-3B | 0.33 | 0.27 | 0.40 | 55:45 | 351 | |

| M-4B | 0.42 | 0.18 | 0.40 | 70:30 | 435 |

3.2 Conductividad térmica

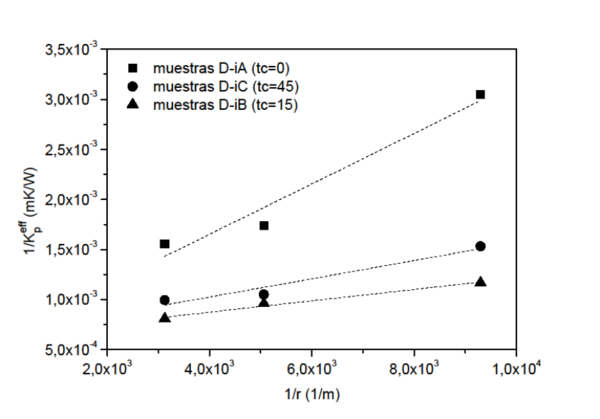

Si analizamos los valores de CT en función del tiempo de contacto para los componentes Al/D (muestras D), se corrobora la tendencia presentada por Moje et. Al [5] (ambos datos experimentales obtenidos a la misma temperatura de infiltración). Como se mencionó anteriormente, cuando tc=15 min, la interfase Al/D generada contribuye positivamente al transporte de calor a través de ella, lo que induce una CT más elevada. Mediante la aplicación de la ecuación (1) y (2) se obtuvieron las relaciones lineales de la Figura 3, de las cuales se deduce el valor de h y Kpeff, necesarias para la estimación de las CTs de los materiales multicomponente.

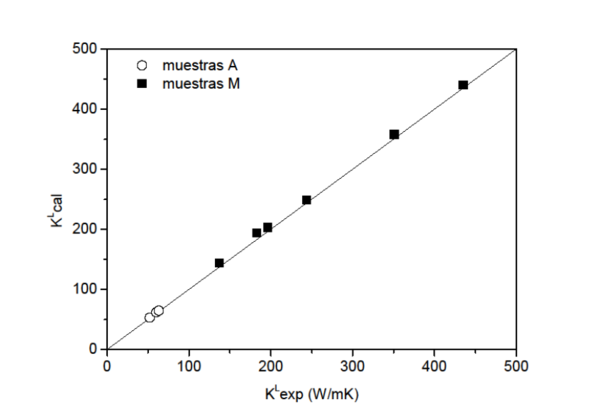

Los resultados experimentales de CT correspondientes a las muestras fabricadas en el presente trabajo se condensan en la Tabla 1. Según lo esperado, los componentes espumados (muestras A) registraron los valores de CT más bajos. Las CTs obtenidas a partir de la ecuación (3) y (4) se correlacionaron con los resultados experimentales en la Figura 4. Aunque el modelo aplicado ofrece conductividades térmicas muy cercanas a las experimentales, se puede observar una ligera sobreestimación con respecto a los valores medidos.

Respecto a las conductividades térmicas de los materiales multicomponente, los resultados experimentales alcanzaron valores de hasta 435 W/mK cuando la fracción de componente Al/D duplica la del componente espumado. Como se esperaba, las conductividades térmicas de las muestras M aumentan con la fracción de volumen de diamante y disminuyen con el contenido de poro. Una vez más, se debe considerar el efecto de las condiciones de procesado en la CT. Las tres muestras fabricadas con la misma composición de fases (muestras M) para tiempos de contacto de 0,15 y 45 min (M-1A, M-1B y M-1C, respectivamente), muestran la misma tendencia que los compuestos de Al/D, donde la CT alcanzó un óptimo a tc=15 min.

Puede entenderse, por tanto, que los nuevos materiales porosos desarrollados proporcionan conductividades térmicas superiores a las espumas de aluminio convencionales para una fracción de volumen de poro dada.

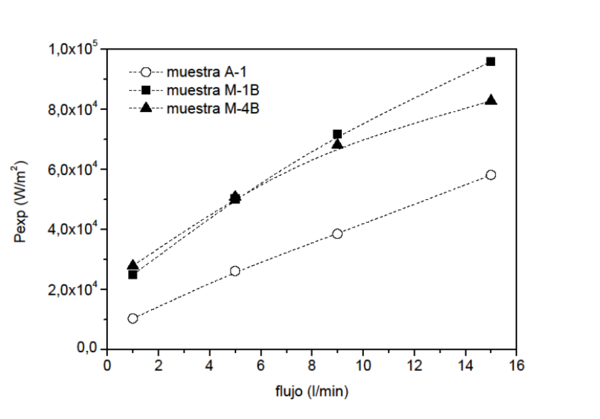

3.3 Potencia disipada

Los resultados de potencia disipada obtenidos para algunos de los materiales fabricados en el presente estudio se exponen en la Figura 5. Los datos experimentales muestran incrementos en los valores de disipación de potencia cuando la fracción de volumen de componente Al/D aumenta mientras que la del componente espumado disminuye. En términos de porcentaje, se encontró que las muestras desarrolladas alcanzaron valores de hasta un 65% superiores a las espumas de Al convencionales. Puede observarse en la figura que a flujos altos (superiores a 5 l/min), la muestra M-1B proporciona valores de potencia disipada superiores a la M-4B a pesar de tener una menor conductividad térmica. Esta fenomenología puede entenderse cualitativamente al tener en cuenta la proporción de componentes. En la muestra M-1B el componente espumado está en mayor proporción que en la muestra M-4B y este componente es el principal responsable de la disipación térmica en condiciones de convección forzada. El papel del componente Al/D, que es el que tiene mayor conductividad térmica, consiste en el transporte de calor a lo largo de la muestra y su transferencia al componente espumado.

4 Conclusiones

En el presente estudio se diseñaron, fabricaron y caracterizaron nuevos materiales multicomponente que consisten en capas alternadas de material compuesto aluminio/diamante y espuma de aluminio. Los materiales registraton conductividades térmicas de hasta 435W//mK cuando la interfase del material compuesto aluminio/diamante se modificó mediante las condiciones de procesado. Por otro lado, la conductividad térmica se estimó analíticamente mediante distintas aproximaciones, obteniéndose valores muy similares a los experimentales. Las potencias disipadas de los materiales multicomponente medidas en condiciones de trabajo alcanzaron valores de hasta un 65% superior que las espumas de aluminio convencionales equivalentes.

Agradecimientos

Los autores desean agradecer la finaciación obtenida del “Ministerio de Ciencia e Innovación” (proyecto MAT2016-77742-C2-2-P).

Referencias

- [1] P.K.Schelling, L.Shi, K.E.Goodson, Materials Today, 8,6, pág. 30-35 (2005).

- [2] M.Battabyal, O.Beffort, S.Kleiner, S.Vaucher, L.Rohr, Diamond and Related Materials, 17, pág. 1438-42 (2008).

- [3] D.P.H.Hasselman, L.F.Johnson, Journal of Composite Materials,21, pág 508-15 (1987).

- [4] W.Yang, K.Peng, L.Zhou, J.Zhu, D.Li, Computational Materials Science,83, pág. 375-80 (2014).

- [5] I.E.Monje, E.Louis, J.M.Molina, Composites Part A,48, pág. 9-14 (2013).

- [6] G.Zaragoza, R.Goodall, International Journal of Heat and Mass Transfer,56, pág. 37–49 (2014).

- [7] S.Mancin, C.Zilio, A.Diani, L.Rossetto, International Journal of Heat and Mass Transfer,62, pág. 112–123 (2013).

- [8] J.M.Molina-Jordá, Composites Part A,105, pág. 265-73 (2018).

- [9] L.P.Maiorano, J.M. Molina, Materials and Design,158, pág. 160-71 (2018).

- [10] Y. Conde, A.Mortensen, Advanced Engineering Materials, pág. 849–852 (2008).

- [11] C.García-Cordovilla, E.Louis, J.Narciso, Acta Materialia,47, pág. 4461-79 (1999).

- [12] J.M.Molina, R.A.Saravanan, R.Arpón, C.García-Cordovilla, E.Louis,J. Narciso, Acta Materialia,50, pág. 247–57 (2002).

- [13] I.E.Monje, E.Louis, J.M.Molina, Scripta Materialia,66,17, pág. 789-92 (2012).

- [14] J.M.Molina-Jordá, Acta Materialia,96, pág.101-10 (2015).

- [15] L.P.Maiorano, J.M.Molina, Revista AEMAC, 2,1, pág. 35-41 (2017).

- [16] J.M.Molina, E.Louis, Materials Characterization, 109, pág. 107–11 (2015).

Document information

Published on 15/04/21

Accepted on 04/07/19

Submitted on 06/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 2 - Caracterización analítica, numérica y experimental de los materiales compuestos. Materiales multifuncionales. Comportamiento de componentes estructurales., 2021

DOI: 10.23967/r.matcomp.2021.04.011

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?