1. Introducción

La deslaminación es el mecanismo de fallo que más limita la vida útil de los materiales compuestos y tiende a ocurrir en la delgada capa de resina entre cada una de las capas del compuesto. Algunos autores [1-3] han demostrado que la propagación de la grieta bajo modo III es teóricamente posible, sin embargo, señalan que la tenacidad del material en este modo es mayor que en los otros dos, por lo que la deslaminación se propaga principalmente en los modos I o II. Esto es cierto cuando hay más de un modo de fractura actuando en el elemento. Sin embargo, para los casos en los que el esfuerzo existente en el elemento provoca una fractura en modo III puro o casi puro, es necesario contar con herramientas que permitan su cuantificación. Esta necesidad, ha contribuido al desarrollo de varias metodologías de ensayos experimentales, que buscan aproximarse a Modo III puro.

Uno de los primeros métodos de ensayos es el llamado SCB (Split Cantilever Beam), donde se utiliza una probeta en forma de doble viga en voladizo para similar a las utilizadas en modo I. Donaldson [4] utilizó esta metodología con barras de aluminio pegadas a lo largo de ambos labios de una probeta. En este caso, Donaldson admite que existe presencia de giros en los labios de la probeta que causan la deslaminación bajo una carga mixta, donde la componente del modo II es elevada.

Posteriormente, otros autores, como Rizov et al. [5] utilizan variantes de este método (SCB) con diferentes probetas, lo que supone la utilización de nuevos dispositivos de ensayos, con el objetivo de evitar el giro en los labios de la probeta.

Otros Otros autores, como Hwang y Hu [6], trataron de reducir el giro de los bordes de la probeta empleando dos barras de aluminio colocadas a ambos lados de la probeta. Estos autores llamaron a este método SSCB (Simplified Split Cantilever Beam). Posteriormente, demostraron que en el método de ensayo SCB, la componente de modo I es insignificante y se considera despreciable, mientras que las componentes de modo II y modo III tienen una contribución prácticamente equitativa del 50% cada una, llegando incluso a ser mayor la componente de modo III que la de modo II. Por lo tanto, en este método, no se puede hablar de un modo III puro ya que no es el dominante. Por otro lado, en el método de ensayo SSCB, la componente en modo I sigue siendo muy pequeña y en este caso, la componente en modo III contribuye con aproximadamente el 80% del total de la tasa de relajación de energía, mientras que la componente en modo II es responsable del 20% restante. A partir de estos resultados, se puede concluir que, aunque el modo dominante es el modo III en el método de ensayo SSCB, tampoco se trata de un modo III puro.

Otro de los métodos utilizados para realizar ensayos en modo III es el método MSCB (Modified Split Cantilever Beam). En este método de ensayo, utilizado por Szekrényes [7], se utilizan dos sistemas de carga en la muestra a ensayar. La carga principal se aplica en el extremo de la probeta y de manera paralela al plano de deslaminación, al igual que en el ensayo SCB. Además, se emplea un segundo sistema de carga en la zona del inserto con el objetivo de evitar la torsión de la muestra.

El método más comúnmente utilizado en modo III es el ECT (Edge Crack Torsion). Este método de ensayo se basa en la aplicación de un momento torsor en el extremo de una probeta empotrada o un par torsor en ambos extremos de la probeta, mediante un dispositivo de ensayo similar al utilizado en pruebas de flexión. En ambas configuraciones se utiliza una probeta con un inserto iniciador del proceso de deslaminación en dirección longitudinal propuesta por Zhao y Wang en [8] y por Suemasu en [9] para ensayos tipo ECT. En general, este método ha mostrado una elevada contribución de la componente de modo III, aunque con variabilidad desde el borde hasta el centro de la muestra. No obstante, la influencia de la componente de modo II podría ser importante si se alteran los parámetros de configuración del ensayo, como por ejemplo las condiciones de carga y la geometría de la muestra, como reconocen Zhao y Wang. Una variante del método ECT es el llamado 6ECT "Six-Point Edge Crack Torsion", en el cual se aplican dos cargas adicionales. El objetivo principal de esta técnica fue analizar la fase de crecimiento de la delaminación.

Otros métodos destacados de ensayos en Modo III son por ejemplo los llamados SST (Split Shear Torsión), desarrollado por Johnston y Davidson [10]; el método ACPB (Anti-Clastic Plate Bending) desarrollado por Farshad y Flüeler [11]: el método 4-ENF (Four Point-Bend End-Notched Flexure), propuesto por Yoshihara [12]; el método 6ECT (Six-Point Edge Crack Torsion) de De Morais y Pereira [13]; el método STB (Shear Torsion Bending) propuesto por Davidson y Sediles [14].

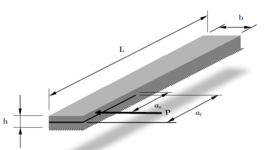

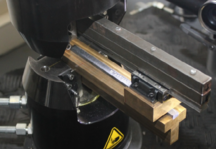

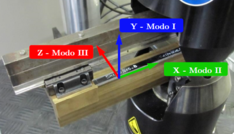

Finalmente, uno de los métodos más novedosos es el llamado LHFB (Longitudinal Half Fixed Beam) [15], que utiliza una probeta del tipo Double Cantilebver Beam (DCB), rectangular y de espesor uniforme, empotrada longitudinalmente en toda su parte inferior, aplicándose la carga en el labio superior, como se puede ver en el esquema de la figura 1a. La carga se aplica en una máquina de torsión a través de un dispositivo desarrollado en [15], que puede verse en la figura 6b.

|

|

| a) | b) |

En teoría, este método minimiza el efecto de los modos I y II que actúan sobre la probeta durante el ensayo. Éste es el método que se ha utilizado en este trabajo de investigación para tratar de cuantificar los diferentes modos, utilizando un equipo de videocorrelación digital de imágenes (DIC).

2. Metodología de ensayos

En los ensayos realizados se han utilizado probetas fabricadas con dos materiales distintos: AS4/3501-6, cuya matriz es más frágil, y AS4/8552. Las dimensiones de las probetas, de acuerdo al esquema de la figura 1a son las siguientes:

- Longitud (L): 160-200 mm

- Ancho (b): 10 mm

- Espesor (h): 6 mm

- Longitud de deslaminación inicial (a0): 1-30 mm

- Longitud total del inserto iniciador (ai): 55-60 mm

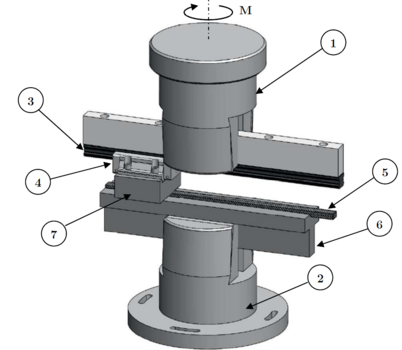

El dispositivo de ensayo, que puede verse en la figura 1b, y cuyo esquema se muestra en la figura 2, consiste en una pieza en forma de T (6) con una ranura prismática mecanizada en toda su longitud, cuyas dimensiones coinciden exactamente con el ancho y la mitad del espesor de la probeta (5). El diseño de esta pieza permite fijarla a la máquina de ensayos en diferentes posiciones mediante una mordaza (2), la cual se encuentra fija al bastidor de la máquina.

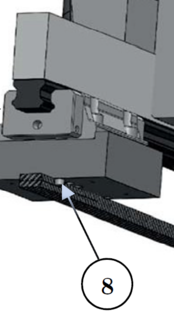

La aplicación de la carga a la probeta se realiza mediante un bloque de carga (7) que se encuentra sujeto a un rodamiento lineal (4) que se desplaza a lo largo de una guía (3). La guía se fija a la mordaza (1), que a su vez está conectada al actuador a través del cual se aplica un desplazamiento angular y una fuerza, registradas por la máquina de ensayos. El bloque de carga incluye dos pequeños cilindros de 2 mm de diámetro (8) ubicados a ambos lados de la probeta, los cuales se encargan de transmitir la carga. Estos cilindros contactan tangencialmente con la probeta, asegurando una carga puntual en el labio superior de la probeta.

|

|

| a) | b) |

3. Procedimiento de medida con DIC

Antes de comenzar el ensayo, es necesario definir los parámetros de captura de imágenes que utilizarán para generar el modelo DIC. En este caso, la tasa de adquisición escogida es de una imagen por segundo. Esta tasa no variará durante todo el ensayo.

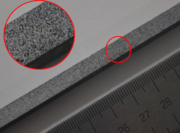

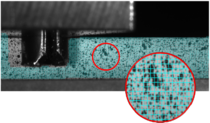

Para poder realizar las medidas es necesario aplicar un patrón aleatorio de pintura con base blanca y motas negras, para obtener un patrón fácilmente reconocible por el software Aramis, que permita la correlación de imágenes. Este moteado ha de ser muy fino, como puede verse en la figura 3 y es de vital importancia en la precisión de las medidas efectuadas. Las lentes seleccionadas tienen una distancia focal fija de 50 mm, lo que permite disminuir el tamaño de la malla de cálculo, que puede verse en la figura 3b, y que en este caso se ha fijado en 0,05 mm.

|

|

|

| a) | b) | c) |

Una vez definidos los parámetros captura y del modelo digital, se procede a realizar el ensayo, tratando de enfocar la probeta en la zona más próxima a las cámaras, dentro de la profundidad de campo permitida por la configuración. De esta forma, cuando se produzca el movimiento del labio superior de la probeta, en sentido contrario al de la ubicación de las cámaras, la probeta no quedará desenfocada.

Terminado el ensayo y procesado el modelo 3D de la probeta (ver figura 3c), se procede al estudio de las componentes de carga en modo I, modo II y modo III, las cuales fueron aplicadas durante el ensayo.

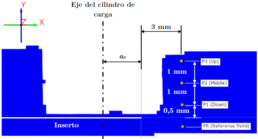

Para obtener los datos de las componentes de los diferentes modos en los ensayos, se seleccionan tres puntos de control (P1, P2 y P3 en la figura 4a) y un cuarto punto de referencia (PR en la figura 4a). A partir de las rotaciones y desplazamientos de los tres puntos de control respecto al punto de referencia, se puede determinar el modo o modos de solicitación a los que se ha sometido la probeta durante el ensayo.

|

|

| a) | b) |

Estudiando desplazamientos de los puntos P1, P2 y P3 en el labio superior de la probeta, según los ejes de la figura 4b, se pueden determinar los porcentajes de solicitación en modo I, modo II y modo III utilizados durante el ensayo.

4. Resultados experimentales

Tras analizar los resultados obtenidos mediante videocorrelación de imágenes digitales, se observa que el punto de referencia (PR) no experimenta desplazamiento alguno en las direcciones de los ejes X, Y y Z en ninguna las probetas ensayadas. Esto indica que la probeta está perfectamente empotrada en el dispositivo de ensayo a lo largo de su longitud. De no ser así, el ensayo en cuestión habría sido rechazado.

Además, se observa que los puntos P1, P2 y P3 presentan desplazamientos consistentes entre sí, lo que indica que el labio superior de la probeta, en la zona cercana al inicio de la deslaminación (3 mm), experimenta una deformación uniforme en todo su espesor.

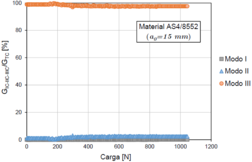

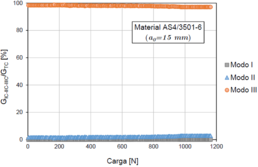

Al analizar los desplazamientos, se determina el porcentaje de modo I, modo II y modo III en los que se ha llevado a cabo el ensayo. Los resultados para los dos materiales diferentes y las diferentes longitudes iniciales de grieta se han analizado y se presentan en la forma que puede verse en la figura 5, que muestra el desplazamiento del punto de control P2 en cada uno de los tres ejes de referencia (ver figura 4b), estableciéndose como modo I el desplazamiento en el eje Y, el modo II el desplazamiento en el eje X y el modo III el desplazamiento en el eje Z.

|

|

| a) | b) |

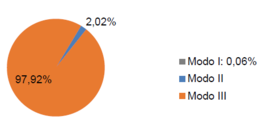

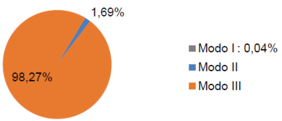

Como puede apreciarse, el modo III es dominante durante todo el ensayo y gracias a la técnica DIC se puede cuantificar el porcentaje la mixicidad de modos en cualquier momento del ensayo. En la tala 1 se muestra el porcentaje promedio de los diferentes modos de las probetas de material AS4/8552 y en la tabla 2 los resultados correspondientes al material AS4/3501-6.

| Material AS4/8552 | a0=1mm | a0=5mm | a0=10mm | a0=15mm | a0=20mm | a0=25mm | a0=30mm |

| Modo I [%] | 0,02 | 0,04 | 0,06 | 0,02 | 0,02 | 0,24 | 0,03 |

| Modo II [%] | 1,08 | 2,95 | 1,73 | 2,08 | 2,46 | 1,90 | 1,94 |

| Modo III [%] | 98,90 | 97,01 | 98,21 | 97,90 | 97,52 | 97,86 | 98,03 |

| Material AS4/3501-6 | a0=1mm | a0=5mm | a0=10mm | a0=15mm | a0=20mm | a0=25mm | a0=30mm |

| Modo I [%] | 0,02 | 0,02 | 0,03 | 0,08 | 0,04 | 0,09 | 0,02 |

| Modo II [%] | 0,70 | 1,65 | 2,24 | 1,97 | 1,71 | 2,11 | 1,45 |

| Modo III [%] | 99,28 | 98,33 | 97,73 | 97,95 | 98,25 | 97,80 | 98,53 |

Separando por materiales y promediando las distintas longitudes de entalla, observa que el porcentaje de modo III es muy superior al del resto de modos, como puede verse en la figura 6.

|

|

| a) | b) |

5. Conclusiones

Se ha conseguido determinar el porcentaje de cada uno de los tres modos de fractura, con baja dispersión en las 14 probetas ensayadas.

Los desplazamientos medidos en el canto de las probetas se han realizado en tres puntos de control y en un punto de referencia, para asegurar que no existen movimientos indeseados de la probeta que pudieran distorsionar los resultados.

Los resultados obtenidos en este trabajo confirman que el método de videocorrelación digital de imágenes es válido para la determinación del grado de modo III presente en los ensayos Longitudinal Half Fixed Beam.

Bibliografía

[1] P. Robinson , J.M. Hodgkinson. Interlaminar Fracture Toughness, Mechanical Testing of Advanced Fibre Composites.. Woodhead Publishing; 2000. p. 170–210.

[2] A. Díaz, J.F. Caron. Prediction of the onset of mode III delamination in carbonepoxy laminates. Composite Structures 2006;72:438–45.

[3] A. Díaz, J.F. Caron, A. Ehrlacher. Analytical determination of the modes I, II and III energy release rates in a delaminated laminate and validation of a delamination criterion. Compos Struct 2007;78:424–32.

[4] S. L. Donaldson, Mode III Interlaminar Fracture Characterization of Composite Materials. Composites Science and Technology, vol. 32, pp. 225-249, 1988.

[5] V. Rizov, Y. Shindo, K. Horiguchi, and F. Narita, Mode III Interlaminar Fracture Behavior of Glass Fiber Reinforced Polymer Woven Laminates at 293 to 4 K, Appl Compos Mater, vol. 13, pp. 287-304, 2006.

[6] S. F. Hwang and C. L. Hu, "Tearing Mode lnterlaminar Fracture Toughness of Composite Materials," Polymer Composites, vol. 22, no. 1, pp. 57-64, February 2001.

[7] A. Szekrényes, "Improved analysis of the modified split-cantilever beam for mode-III fracture," International Journal of Mechanical Sciences, vol. 51, pp. 682-693, 2009.

[8] D. Zhao and Y. Wang, "Mode III fracture behavior of laminated composite with edge crack in torsion," Theoretical and Applied Fracture Mechanics, vol. 29, no. 2, pp. 109-123, 1998.

[9] J. G. Ratcliffe, "Characterization of the edge crack torsion (ECT) test for mode III fracture toughness measurement of laminated composites," NASA/Technical Memorandum-2004-213269, 2004. [7] A. Szekrényes, "Improved analysis of the modified split-cantilever beam for mode-III fracture," International Journal of Mechanical Sciences, vol. 51, pp. 682-693, 2009.

[10] A.L. Johnston and B.D. Davidson, "Intrinsic coupling of near-tip matrix crack formation to mode III delamination advance in laminated polymeric matrix composites," International Journal of Solids and Structures, vol. 51, pp. 2360-2369, 2014.

[11] M. Farshad and P. Flüeler, "Investigation of mode III fracture toughness using ananti-clastic plate bending method," Engineering Fracture Mechanics, vol. 60, no. 5-6, pp. 597-603, 1998.

[12] H. Yoshihara, "Examination of the 4-ENF test for measuring the mode III R-curve of wood," Engineering Fracture Mechanics, vol. 73, no. 1, pp. 42-63, 2006.

[13] A. de Morais, A. Pereira, and M. de Moura, "Mode III interlaminar fracture of carbon/epoxy laminates using the six-point edge crack torsion (6ECT)," Composite Part A: Applied Science and Manufacturing, vol. 42, pp. 1793–1799, 2011.

[14] B. D. Davidson and F. O. Sediles, "Mixed-mode I–II–III delamination toughness determination via a shear–torsion-bending test," Composites Part A: Applied Science and Manufacturing, vol. 42, pp. 589–603, 2011.

[15] A. López-Menéndez et al. “Validation of the Longitudinal Half Fixed Beam method for characterizing mode III delamination of composite laminates”, Composite Structures, Volume 147, 2016, Pages 74-81

Document information

Published on 26/01/24

Accepted on 28/08/23

Submitted on 28/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 3 - Caracterización - Daño, Fractura y Fatiga, 2024

DOI: 10.23967/r.matcomp.2024.03.06

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?